淺談陶瓷巖板連紋工藝的關鍵技術

魏明東 葉祥

摘 要: 本文介紹了在陶瓷巖板連紋產品生產過程中影響連紋效果的幾個因素,歸納出圖案設計、原料控制、噴墨對位等幾個關鍵工藝控制點。通過對各控制點的分析,針對性地提出了相應的解決方案。對提升巖板連紋產品的裝飾效果及產品檔次具有一定的指導意義。

關鍵詞:巖板;連紋;對位

1前言

近年來,陶瓷巖板的應用逐漸成為家居裝飾的一種主流,這也為巖板的生產發展提供了機遇,特別是意大利薩克米公司的大規格輥壓成型設備進入中國市場,更是推進了巖板規格的多樣化,為巖板“大規格、精細化、定制化”提供了技術支持。以連續式輥壓機為例,現已能生產出成品最大寬度為1800mm、長度為無限制的大規格巖板。巖板規格的多樣化為家居裝飾提供了個性化支持,也對巖板生產企業提出了新的挑戰。傳統的模框式壓機,在轉換產品規格時需要更換不同規格的模具,轉產時間較長。而且受模框式壓機結構的限制,可生產的產品規格普遍較小,規格也相對固定。當遇到小批量定制產品或連紋產品時,其生產應變能力較差。而輥壓機在轉換不同規格產品時,根據不同產品的成品規格,結合坯體的收縮率,進行計算得出成型尺寸,再進行切割坯體,適應性較強。

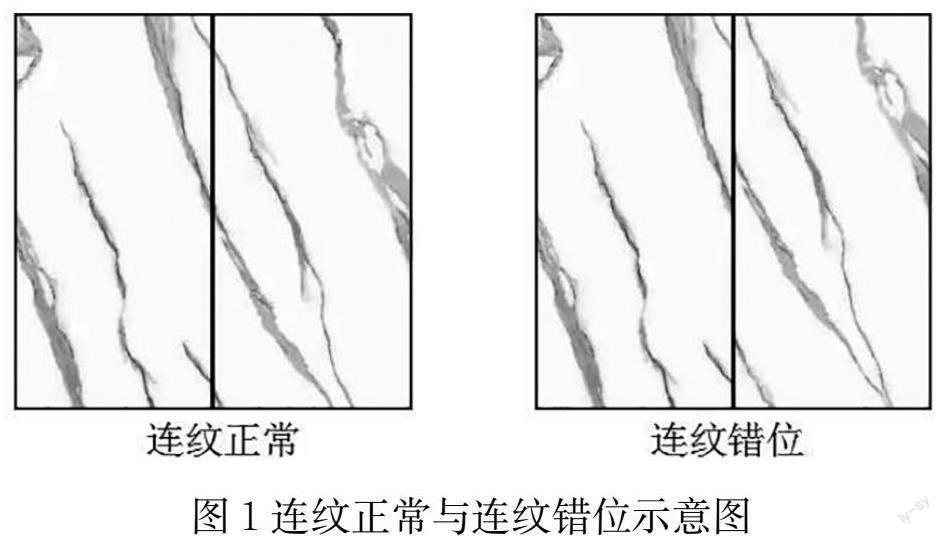

在大規格陶瓷巖板連紋產品的生產中,往往需要幾片巖板才能拼接出一個完整的圖案效果(如圖1),這就對巖板之間的圖案對位提出了很高的要求。根據生產經驗,當巖板圖案的對位誤差小于3mm時,圖案的連紋處于較佳的視覺效果;當巖板圖案的對位誤差大于3mm時,整個圖案的視覺連續效果較差,甚至會因此造成產品降級處理。從一般的文件設計圖來看,圖案多采取左右連紋的方式,對產品的寬度尺寸要求嚴格。

2連紋圖案設計尺寸計算

以1600mm×3200mm產品為例,當坯體燒成收縮率波動±0.2%時,寬度的變化絕對值為3.2mm(1600×0.2%=3.2mm),圖案的錯位就開始顯現了。因此精準地控制巖板的各生產環節尤為重要。

2.1坯體成型切割尺寸設置

以1600mm×3200mm規格成品為例,(所用壓機為薩克米Continua+)假設預留拋光磨邊尺寸30mm,則:預計半成品的出窯尺寸為1630mm×3230mm。在生產過程中,坯體會產生干燥收縮和燒成收縮。因干燥收縮率較小,在計算時可忽略不計,只需將產品的燒成收縮率作為重點考慮因素。

例:根據某廠粉料的特點,測試出該粉料的燒成收縮率為9.4%,計算出壓機切割尺寸為:

寬:1630÷(1-9.4%)=1799mm

長:3230÷(1-9.4%)=3565mm

2.2圖案打印有效尺寸設置

出窯半成品的尺寸為1630mm×3230mm,長寬各磨掉30mm后,形成了成品尺寸1600mm×3200mm,因此,需進一步對成品燒成前的有效尺寸進行設定:

寬:1600÷(1-9.4%)=1766mm

長:3200÷(1-9.4%)=3532mm

即:設計師應按1766mm×3532mm的尺寸,將文件圖案預先修圖,從文件圖案上達到連紋的效果。

本處所提到的9.4%的燒成收縮率,是根據某配方在某種燒成制度下所測試的數據。在實際生產中,只有長期地穩定某個燒成收縮率,才能有效地控制產品的有效尺寸,達到連紋效果。

3 影響連紋效果的生產因素

3.1原料和粉料

在巖板的生產過程中,原料和粉料是生產中經常變化的物項,只有加強對原料和粉料的工藝控制,才能確保燒成收縮率的穩定。俗話說“原料是基礎,燒成是關鍵。”這既包括原料的選擇和配方的設計,也包括原料加工過程的工藝控制。當一個巖板配方確定后,粉料的加工過程就成為穩定燒成收縮率的關鍵因素。

在巖板生產中,對原料的均化,要比普通陶瓷生產嚴格,巖板配方中的每一種原料都要有一定的儲量,還應對使用的天然原料采用勾機多次均化,穩定原料的理化性能。漿料出球后,可選用較大的地下池和中轉池對漿料進行均化,加大漿料存量,減小過程波動。粉料經過陳腐后,應按粉料批次,多個粉倉同時使用,在使用過程中,加強對粉料的顆粒級配和水分的檢測,并根據結果及時調整。應嚴格控制倉底料的使用比例,因為倉底料的水分和顆粒級配波動較大,會直接改變粉料的堆積密度,使成型坯體的密度產生差異,導致燒成收縮率的變化,從而影響圖案的連紋效果。此外,倉底料還容易造成坯體分層,降低輥壓成型速率。

3.2 成型密度均勻性控制

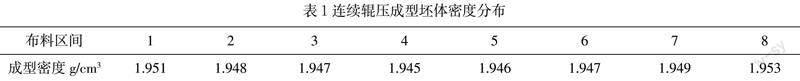

傳統的模框式成型機,可以通過格柵的運動速度來調整坯體各段的密度,控制坯體各段的燒成收縮率。而大規格巖板多采用連續式輥壓成型機,其布料斗可分為8~12個區間,通過調節下料量,就可控制巖板各段截面的成型密度(如表1實例所示),從而控制巖板整體的燒成收縮率。

特別要注意表1中,當第1點和第8點的密度出現較大差異時,容易造成燒成后坯體凹邊或凸邊,拋光磨邊后將影響到圖案的連紋對位,嚴重的還會造成坯體開裂。

3.3噴墨機圖案的中點對位(簡稱:圖案對中)

干燥好的坯體在進入噴墨機之前,釉線的機械設備對坯體進行位置校正后,再將坯體送入噴墨機皮帶。目的是讓噴墨機的文件圖案正確地覆蓋坯體表面,防止圖案發生位移。

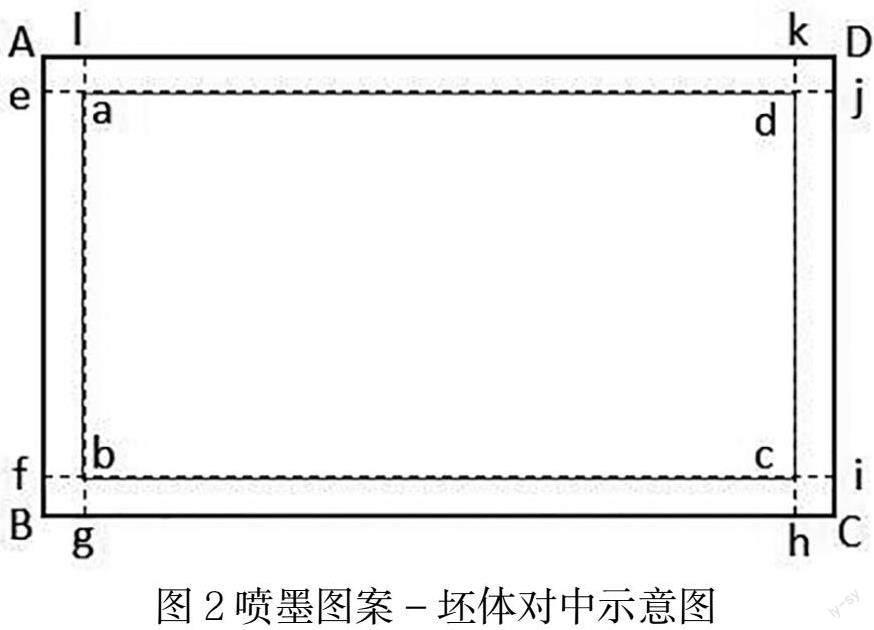

以1600mm×3200mm的產品為例,假定產品的燒成收縮率為9.4%,根據本文計算的噴墨文件尺寸為:1799mm×3565mm(如圖 2 中AB=CD=1799mm,BC=AD=3565mm)而有效圖案文件尺寸為:1766mm×3532mm(如圖2 中 ab=cd=1766mm,bc=ad=3532mm),延伸長方形abcd的各邊交長方形ABCD各邊,作標記點為e、f、g、h、i、j、k、l,(該標記點可在后工序磨邊去掉,)Ae=Al=Bf=Bg=Ch=Ci=Dj=Dk=33mm。對噴墨后的以上數據進行測量,可以判斷噴墨圖案是否對中。其它規格產品可根據該方法計算數據后進行測量。

為保證連續生產過程中的穩定性,連紋產品的各噴墨圖案應采用循環連續打印。既可以減少工序波動對坯體尺寸的影響,又可以避免在生產同一套連紋產品時產生較大色差。

3.4燒成后坯體尺寸檢查

坯體經過高溫燒成后產生收縮,各邊收縮率是否相近對成品圖案能否連紋起到很大作用。需及時檢查出窯半成品各邊尺寸,特別是檢查Ae、Al、Bf、Bg、Ch、Ci、Dj、Dk等八個線段的距離是否相近。若尺寸差異較大,可以通過在入窯前,將坯體調轉180度方向入窯試燒的方法,待坯體出窯后,根據試燒磚的相關尺寸分布,判斷是窯爐溫度差還是成型密度差造成的收縮不均。

3.5磨邊工序檢查

磨邊主要控制好對中設備的調節,防止磚坯“走位”造成“歪邊”,影響到產品的連紋拼接。除了檢測產品四邊的邊長尺寸,還應測量對角線的長度,利用勾股定理來判斷產品的邊直度是否正常。

4 規格及成型密度變化

不同坯料配方的燒成制度會有所不同,燒成收縮率需提前壓磚測試,再作出對位計算。當同一種坯料在生產不同厚度的巖板時,在同等的燒結狀態下,燒成收縮率也是不同的。一般情況下,厚度大的產品,成型密度小,燒成收縮率大;厚度薄的產品,成型密度大,燒成收縮率小。

5 總結

本文以連續輥壓成型方式生產大規格連紋陶瓷巖板產品為例,從連紋原理、圖案設計尺寸、原料控制及生產工序中的關鍵環節逐一進行了分析,提出了在實踐中行之有效的措施來進行控制。對于提升連紋陶瓷巖板的生產穩定性及品質具有參考價值。