廢輪胎熱解油輕質餾分成分分布與檸檬烯提純

薛 麟 嘉, 李 愛 民, 張 宇 琳

(大連理工大學 環境學院, 遼寧 大連 116024)

0 引 言

根據商務部發布的《中國再生資源回收行業發展報告(2020)》,我國2019年的廢輪胎產生量約為1 300×104t,且回收率不足70%.在能源需求上漲、自然資源緊缺的今天,廢輪胎的高效資源化利用不但可以解決相應的環境問題,還能帶來可觀的經濟效益[1].常用的廢輪胎處理方法有原型利用、生產硫化橡膠粉、生產再生橡膠、燃燒發電和熱解[2]等.其中,熱解的二次污染較小,產物價值較高,是一種極具潛力的廢輪胎處理方法[3].

廢輪胎的熱解產物主要為熱解氣[4]、熱解油[5]和炭黑[6],熱解產物的資源化利用是近年來的研究熱點之一.廢輪胎熱解油中含有大量高價值物質,將該類物質從廢輪胎熱解油中分離出來可以大幅提高熱解油的整體價值.大量已有研究[7-8]均報道了廢輪胎熱解油的輕質餾分(沸點低于200 ℃)中含有甲苯、二甲苯、乙苯和檸檬烯等高價值物質,但提純分離上述物質的研究極少,且大部分停留在精餾富集階段[9],更進一步的純化十分困難.以檸檬烯為例,Pakdel等[9]通過精餾和柱層析等方法得到了檸檬烯質量分數為92%的組分,但這種方法效率低且損失大,不宜推廣;余曉丹[10]嘗試通過乙二醇共沸精餾的方法提純檸檬烯,但餾分中的其他物質也會同時形成共沸物,提純效果較差;Stanciulescu等[11-12]通過醚化反應將檸檬烯轉化成同樣價值較高的檸檬烯醚,擴大目標物與雜質的沸點差異,進而通過精餾的方法達成分離目的,但醚化反應中檸檬烯醚的選擇性僅為25%,且精餾分離效果未知.從已有研究結果中可知,富含檸檬烯的餾分中,與檸檬烯沸點相近的物質主要為鄰三甲苯、茚滿和茚等芳香烴[9,12],因此可以嘗試通過芳香烴抽提的方式去除芳香烴[13]和其他非烴類物質[14],提高檸檬烯的純度.

本文采用常減壓精餾的方式將廢輪胎熱解油的輕質餾分切割成6段,對各餾段進行詳細的分析,確定高價值物質的分布情況,給出富集建議;并利用檸檬烯與芳香烴雜質的官能團區別,首次提出通過芳香烴抽提的方法提純廢輪胎熱解油中的檸檬烯,使用乙二醇-環丁砜二元萃取劑對富含檸檬烯的餾分進行萃取研究.

1 材料與方法

1.1 實驗原料

本實驗使用的廢輪胎熱解油來自福建省某廢輪胎處理公司,熱解原料為廢輪胎混合物料,熱解裝置為回轉窯,熱解溫度為500 ℃.本實驗使用的試劑有乙二醇(EG)、環丁砜、N,N-二甲基甲酰胺(DMF)和N-甲基吡咯烷酮(NMP),以上試劑均為分析純.

1.2 精餾實驗

精餾實驗使用小型玻璃精餾塔(常州市安特實驗儀器有限公司)完成.精餾塔的塔柱高1.5 m,內徑30 mm,裝填有1.2 m高的316 L不銹鋼φ3 mm θ環填料,理論塔板數為10,塔釜容量為1 L.

通過減壓精餾的方式從廢輪胎熱解油中富集輕質餾分.精餾過程中控制塔內壓力p=0.026 MPa,回流比R=2,塔頂蒸汽實測溫度小于等于160 ℃(對應常壓下200~205 ℃).

通過常壓精餾的方式將廢輪胎熱解油輕質餾分分為6段.精餾過程中控制塔內壓力為101 325 Pa,回流比R=10.將輕質餾分按照沸點分為初餾點~100、100~120、120~140、140~160、160~180 ℃餾段,依次記為F1~F5,為保持一致性,將塔釜剩余液體記為F6.在相同條件下,以不同切割溫度點對富含檸檬烯的F5進行分餾,分別得到165~175、170~180、170~175 ℃餾段,依次記為F51、F52和F53.

1.3 萃取實驗

萃取實驗的原料為F53和F5,萃取劑為環丁砜、DMF和NMP.為減小非烴類物質對不同萃取劑萃取效果的影響,先以非烴類物質質量分數較低的F53為原料確定最佳萃取條件,再以F5為原料評估萃取提純檸檬烯的效果.萃取實驗中,原料和萃取劑加入適當大小的密閉容器中,容器置于帶有磁力攪拌功能的恒溫水浴鍋內,原料用量1 g,磁力攪拌轉速700 r/min,實驗前后分別靜置穩定5 min.

1.4 油品分析

采用日本島津公司生產的氣相色譜-質譜聯用儀(GCMS-QP2020)對原料和產物進行分析,采用總離子色譜圖面積歸一法對樣品成分進行半定量分析.氣相色譜條件:進樣口溫度250 ℃,進樣量1 μL,進樣分流比15,初始溫度30 ℃保持1 min,以4 ℃/min的速度升至150 ℃,再以20 ℃/min的速度升至300 ℃并保持2 min.質譜條件:EI源,離子源溫度230 ℃,掃描范圍(50~200)m/z.

2 結果與討論

2.1 廢輪胎熱解油輕質餾分的富集

在減壓精餾實驗中,廢輪胎熱解油輕質餾分的平均體積收率約為30%,平均質量收率約為27%,液體呈明黃色,有較為刺鼻的味道.

表1為廢輪胎熱解油輕質餾分的GC-MS分析結果,可以看出輕質餾分中含有較多的甲苯、二甲苯、乙苯、對傘花烴和檸檬烯,其總質量分數占輕質餾分的40%.上述幾種物質均為重要的化工原料,其中檸檬烯和對傘花烴的價值較高,將此類物質分離出來可以極大地提高廢輪胎熱解油輕質餾分的整體價值.

表1 廢輪胎熱解油輕質餾分的GC-MS分析結果

2.2 廢輪胎熱解油輕質餾分的成分分布

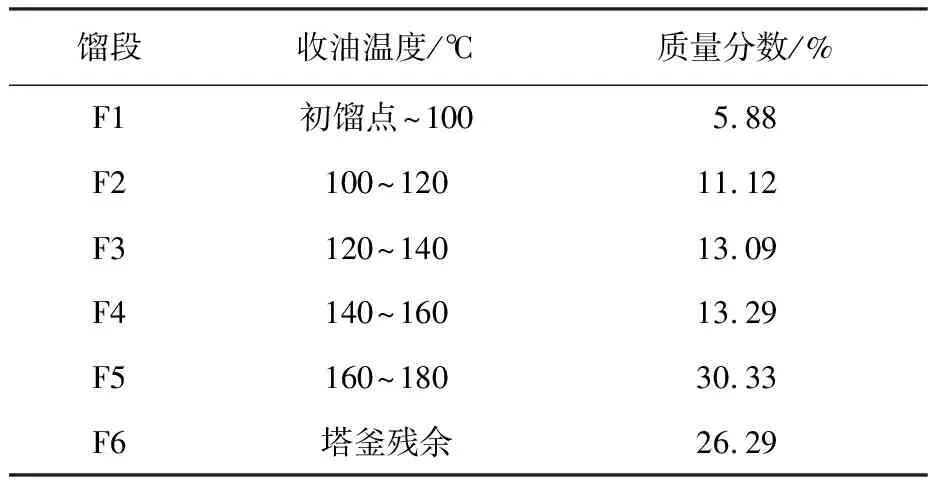

2.2.1 廢輪胎熱解油輕質餾分的質量分布 通過常壓精餾的方法將廢輪胎熱解油輕質餾分分為6段,F1和F2為無色透明液體,F3~F5為黃色液體,F6為深褐色黏稠液體,各餾段均有較為刺鼻的氣味,其質量分布情況見表2.

表2 廢輪胎熱解油輕質餾分各餾段的質量分數

從表中可以看出,F1的質量分數最低,為5.88%;F5和F6的質量分數最高,分別為30.33%和26.29%.隨著溫度的升高,餾段的質量分數增大,超過半數的物質集中在160~200 ℃餾出,表明輕質餾分中小分子物質較少,GC-MS結果表明大部分為C9~C11的物質.

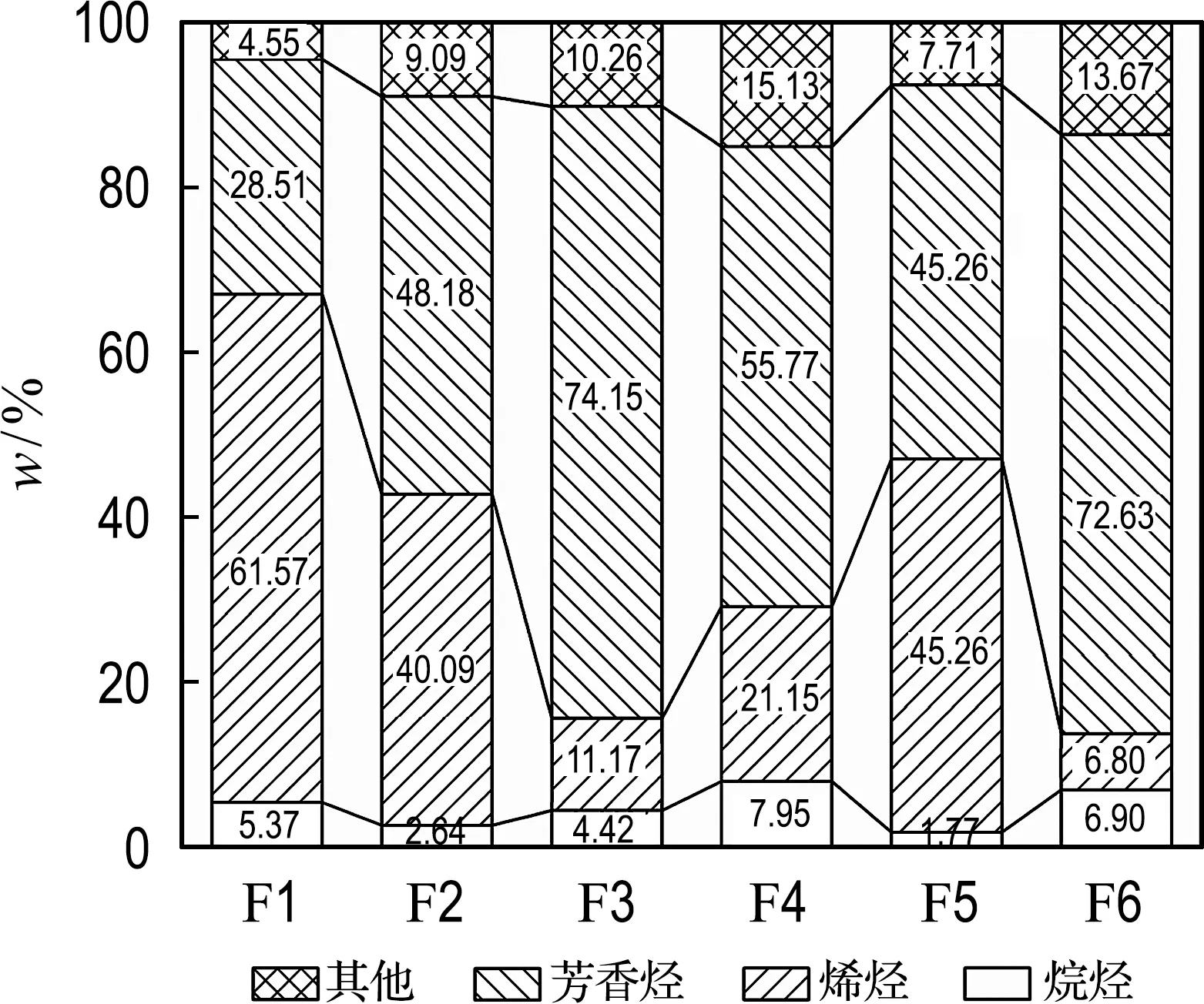

2.2.2 廢輪胎熱解油輕質餾分的成分分析 本實驗對廢輪胎熱解油輕質餾分的6個餾段進行GC-MS測試,分析各餾段組分,并按照物質種類劃分統計得到不同烴類在各餾段的成分分布情況(圖1).由圖1可知,輕質餾分以不飽和烴為主,烷烴在各個餾段中的質量分數均不超過8%.F1~F4中的烷烴以五元或六元的環烷烴為主,F5和F6中則以長鏈烷烴為主,如F5中檢出癸烷和正十一烷,F6中檢出正十二烷和正十三烷,其中環烷烴可能來自小分子烯烴之間的歧化反應[7],長鏈烷烴可能來自天然橡膠的熱解和丁苯橡膠脫除芳香烴結構后留下的丁二烯主鏈片段[15].

圖1 廢輪胎熱解油輕質餾分的成分分布

廢輪胎熱解油輕質餾分中烯烴和芳香烴的分布呈現相反的趨勢.烯烴物質以環狀烯烴為主,主要為六元環的烯烴,如1,2-二甲基環己烯和檸檬烯等,烯烴來自聚合物的鏈斷裂和成環反應.芳香烴物質主要為C6~C11的單環芳香烴,僅在F6中檢出少量的萘及其衍生物.C6芳香烴為苯,存在于F1中;C7芳香烴為主要存在于F2中的甲苯;C8芳香烴為主要存在于F3中的乙苯和二甲苯;C9~C11的芳香烴主要存在于F5和F6中,其中F5以C9~C10的芳香烴為主,F6以C10~C11的芳香烴為主.芳香烴的來源包括橡膠材料中的苯環結構以及烯烴的環化和脫氫反應[16].芳香烴的質量分數隨著收油溫度的升高而增大,其中F4和F5中含有檸檬烯及其異構體,烯烴質量分數較高、芳香烴質量分數較低.圖1中的其他指輕質餾分中的雜原子物質,即含有氧、硫和氮元素的物質,這些元素來自輪胎生產中的各種添加劑,氧元素還可能來自熱解油放置過程中在大氣中的緩慢氧化[17].含有上述元素的物質不僅會使廢輪胎熱解油具有刺鼻難聞的氣味,還會在精餾過程中與熱解油中的某些成分形成共沸物,使富集高價值物質的難度大幅提升.雜原子物質的分布無明顯規律,F1和F2中僅檢出醇類和酮類的含氧物質,如4-甲基-2-戊酮和3-甲基-2-環己烯-1-醇等;F3~F6中除含氧物質外還存在腈、硫醇和胺等含硫元素、氮元素的物質.

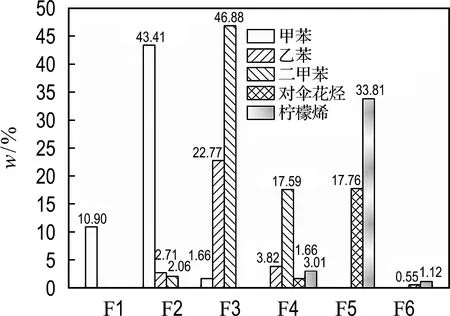

2.2.3 高價值物質在廢輪胎熱解油輕質餾分中的分布 甲苯、乙苯、二甲苯、對傘花烴和檸檬烯在各餾段的分布情況如圖2所示.其中圖2(a)是上述物質在不同餾段中的質量分數(總離子色譜圖面積歸一法);圖2(b)給出了高價值物質在不同餾段中的富集程度,是以單一物質在輕質油中的總質量分數為基準(100%)計算求出的.

(a)各餾段中不同物質的分布情況

由圖2(a)可知,高價值物質在廢輪胎熱解油輕質餾分中的分布與其沸點有較大關聯,5種高價值物質主要分布在F2、F3和F5中.F2中芳香烴占48.18%,其中甲苯為43.41%,另外兩種芳香烴為乙苯和二甲苯,質量分數不足5%.工業上生產甲苯的主要原料之一為石油產業中的催化重整油,其甲苯質量分數為40%~45%,F2中的甲苯質量分數與之相近,并且雜質主要為烯烴,可以通過加氫精制的方法將烯烴轉化為烷烴,再通過芳香烴抽提的方法將芳香烴和烷烴分離,相關工藝已經較為成熟,因此F2可以直接作為生產高純度甲苯的原料.F3中主要成分為乙苯和二甲苯,總量接近70%.與F2類似,F3也可以直接作為生產乙苯和二甲苯的原料,但還需考慮乙苯和二甲苯的后續分離問題.價值較高的對傘花烴和檸檬烯主要存在于F5中,對傘花烴質量分數為17.76%,檸檬烯的質量分數為33.81%,與現有研究中檸檬烯主要分布在(170±20)℃的結論[9-12]一致.

圖2(b)為5種高價值物質在不同餾段中的富集情況.從圖中可以看出,精餾處理使對傘花烴和檸檬烯的富集效果最佳,93.65%的對傘花烴和93.66%的檸檬烯集中在F5中,檸檬烯的富集效果優于已有研究的富集效果(170~190 ℃,83.46%)[12];甲苯的富集效果次之,84.90%的甲苯存在于F2中;乙苯和二甲苯的富集效果最差,78.65%的乙苯和70.51%的二甲苯存在于F3中,這可能是因為F3和F4之間的切割溫度為140 ℃,這與乙苯和二甲苯的沸點相近,導致較多的乙苯和二甲苯存在于F4中,而劉寶慶等[18]研究發現將123~145 ℃作為收油范圍時二甲苯的富集程度較高,因此推測提高此處的切割溫度可能會提高富集效果.綜上,可以將100~120 ℃作為甲苯的富集溫度,將120~140 ℃作為乙苯和二甲苯的富集溫度,將160~180 ℃作為對傘花烴和檸檬烯的富集溫度.

2.2.4 檸檬烯的分布 為進一步確定檸檬烯的分布情況,并評估通過精餾方法富集檸檬烯的效果,對富含檸檬烯的F5進行進一步的分餾.并以F5作為參照,統計了不同收油溫度條件下的質量收油率、檸檬烯質量分數和收率情況,結果見表3.

表3 F5的分餾結果

從表3中可看出,74.00%的檸檬烯在170~180 ℃餾出,其中51.62%收于170~175 ℃,22.38%收于175~180 ℃,因此可知檸檬烯主要分布在170~175 ℃,相較于檸檬烯本身的沸點177 ℃略低,這可能是精餾過程中受F5內其他物質影響的結果.從檸檬烯富集的角度分析,只通過精餾的方法富集檸檬烯是不合適的,檸檬烯質量分數提升較小而損失較大.F53的檸檬烯質量分數提升至39.84%,但是損失率接近50%.高損失率一方面是因為精餾設備條件有限,且本實驗為間歇精餾,隨著精餾的進行,達到相同產物濃度要求所需的理論塔板數增大,當理論塔板數不變時收率降低;另一方面含氧等元素的雜質可能會造成共沸現象,降低精餾分離的效果.

從F5的成分分析中可以發現,與檸檬烯沸點相近的雜質為茚滿、鄰三甲苯等芳香烴,烯烴雜質的質量分數較低,因此可以考慮通過芳香烴抽提的方法將芳香烴去除,進而提高檸檬烯的質量分數并降低后續分離的難度.

2.3 檸檬烯的萃取提純研究

2.3.1 萃取劑的選擇 芳香烴抽提是利用芳香烴和非芳香烴在萃取劑中溶解度不同來達成分離芳香烴的一種方法.因此為了去除檸檬烯富集餾分中的極性物質和芳香烴,本研究選擇常用且價格低廉的環丁砜[19]、DMF[20]和NMP[21]作為萃取劑,通過萃取的方式提高檸檬烯富集程度,為檸檬烯的純化提供一種新的思路.

預實驗中發現DMF和NMP對非芳香烴的溶解性較強,二者可以與F53、F5以任意比例互溶,而乙二醇作為強極性物質不能溶解F53和F5,因此引入乙二醇作為輔助溶劑,降低萃取劑對非芳香烴的溶解性,提高其選擇性.將乙二醇與DMF、NMP和環丁砜按照質量比2∶1的比例分別配制二元萃取劑,依次記為萃取劑A、萃取劑B和萃取劑C.在萃取實驗中萃取劑與F53質量比為3∶1(環丁砜與F53質量比為1∶1),萃取時間為1 h,所得實驗結果如圖3所示.

圖3 不同萃取劑的萃取效果

圖3以萃取液中的檸檬烯質量分數wl作為評價標準展示了4種萃取劑在10~50 ℃的萃取效果,其中因為環丁砜的凝固點是25 ℃,這也會使萃取劑C在10 ℃時較為黏稠,此時不利于萃取實驗進行,因此本實驗在使用環丁砜和萃取劑C的情況下對這幾種溫度點下的萃取效果不作探究.

從圖3可以看出,隨著萃取溫度的升高,4種萃取液中檸檬烯的質量分數均呈上升趨勢,表明溫度的升高促進了檸檬烯的溶解,不利于選擇性萃取極性物質和芳香烴.將環丁砜和萃取劑C的萃取效果進行比較可以發現乙二醇的加入降低了檸檬烯在環丁砜中的溶解度,由圖3可知,40 ℃時萃取液中檸檬烯的質量分數從20.07%下降至15.60%,結合GC-MS數據,加入乙二醇后,萃取液中非烴類物質的質量分數增大,烯烴和芳香烴的質量分數減小,且烯烴與芳香烴質量比由0.35下降至0.28,可知乙二醇一定程度上提高了二元萃取劑對芳香烴和極性物質的選擇性.對比3種二元萃取劑的萃取效果可知,環丁砜的選擇性略大于DMF,遠大于NMP,與已有研究的結果一致[22].因此,綜合選擇性、能耗與回收萃取劑的難易程度,最終選擇乙二醇和環丁砜復配作為萃取劑,選擇20 ℃作為萃取溫度.

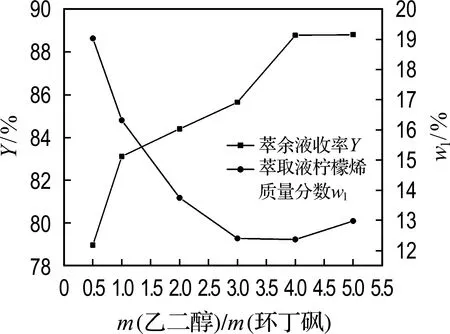

2.3.2 二元萃取劑配比的選擇 為優化萃取條件,考察乙二醇和環丁砜的質量比對萃取結果的影響,將乙二醇與環丁砜分別按照質量比(0.5,1.0,2.0,3.0,4.0,5.0)∶1混合制備二元萃取劑,所得的二元萃取劑與F53原料以3∶1的質量比混合進行萃取實驗,萃取時間為1 h,萃取溫度為20 ℃,實驗結果如圖4所示.

圖4 乙二醇與環丁砜質量比的影響

從圖4中可以看出,乙二醇與環丁砜質量比小于等于3.0時,隨著乙二醇質量分數的提高,萃余液的收率逐漸提高,萃取液中檸檬烯的質量分數逐漸降低,萃取過程中檸檬烯的損失減小.當乙二醇與環丁砜的質量比大于3.0時,萃取液中檸檬烯的質量分數趨于平緩,而萃余液的收率仍逐漸提高,這可能是因為過量的乙二醇導致萃取能力下降.因此,為降低檸檬烯的損失率并且保證萃取劑的萃取能力,選擇乙二醇與環丁砜質量比為3∶1作為后續實驗中二元萃取劑的比例.

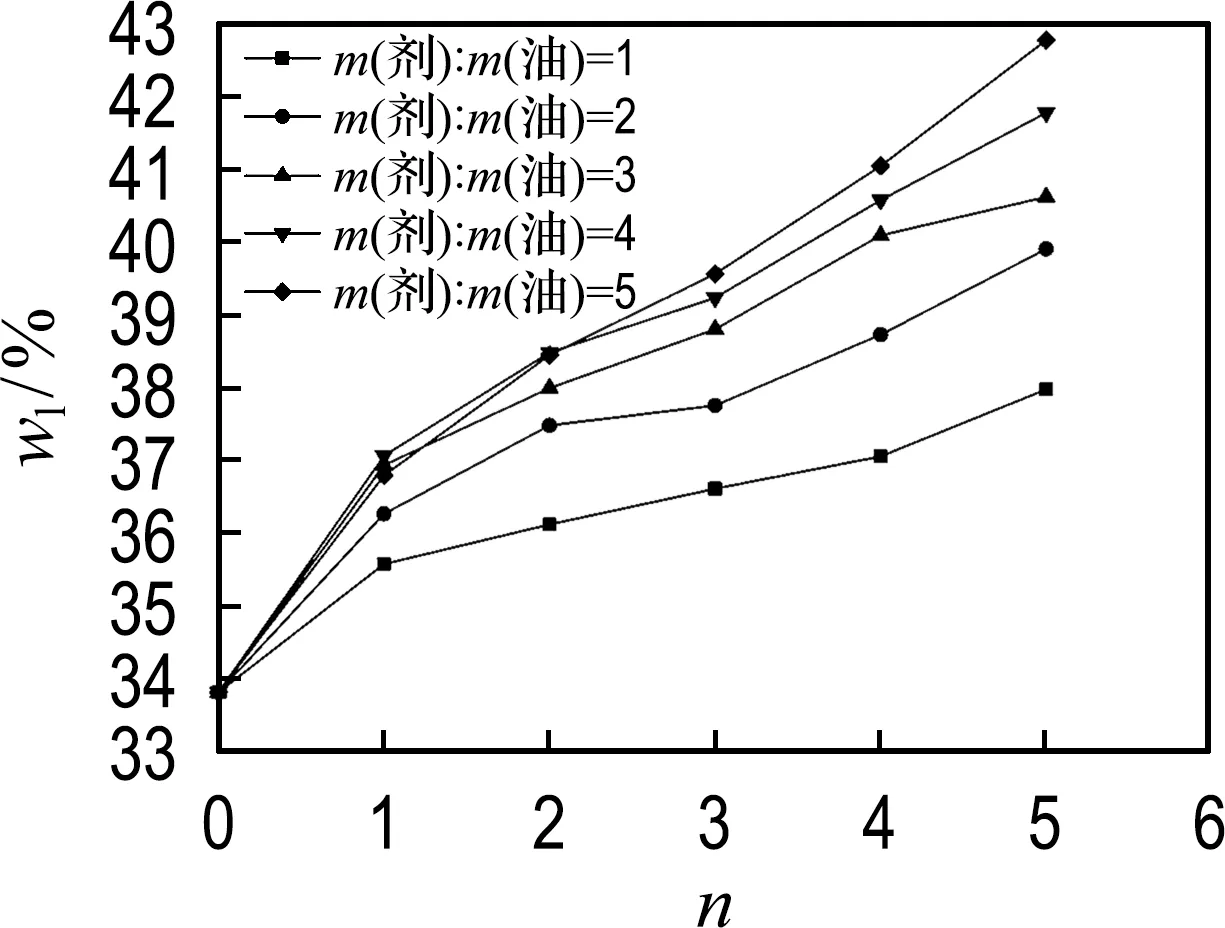

2.3.3 F5的多級萃取研究 以極性物質質量分數較低的F53為原料初步確定了萃取提純檸檬烯的條件,但F53是由F5進一步精餾得到的,此過程中檸檬烯的損失率極高(約50%).F5中的檸檬烯質量分數雖然較低,但其包含了輕質餾分中約94%的檸檬烯,以F5作為原料進行多級萃取實驗更具實際意義.首先確定多級萃取的劑與油質量比條件,將F5與二元萃取劑按照劑與油質量比為1、2、3、4、5混合,在20 ℃的條件下進行實驗,結果如圖5所示.

(a)萃余液中檸檬烯的質量分數變化

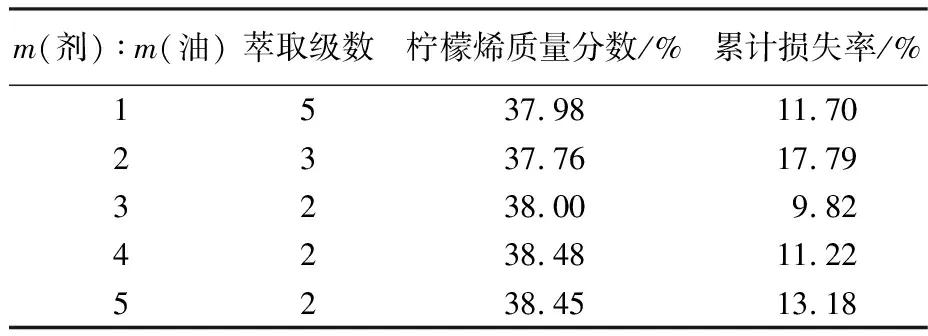

圖5(a)給出了不同劑與油質量比條件下F5中檸檬烯質量分數隨萃取級數n的變化,圖5(b)展示了不同劑與油質量比條件下多級萃取過程中檸檬烯的累計損失率D.可以看出5次萃取后萃余液中檸檬烯的質量分數由33.81%提升至38%~43%,劑與油質量比越大,檸檬烯的質量分數越高.而分析不同劑與油質量比對檸檬烯損失率的影響時,應選擇檸檬烯質量分數相近的點進行比較.以劑與油質量比為1,萃取級數為5的點作為參考選擇相應的點,結果見表4.

表4 不同劑與油質量比對檸檬烯損失率的影響

從表4中可見,不同劑與油質量比條件下,萃取達到相近的檸檬烯質量分數時,檸檬烯的損失率隨劑與油質量比的增大先升高后降低,當劑與油質量比大于3時檸檬烯的累計損失率趨于平緩且和劑與油質量比為1時的損失率相近,即較大的劑與油質量比對單級萃取的效率有較大影響,對檸檬烯損失率的影響較小.因此,為提高萃取效率,減少萃取次數,應當選擇較大的劑與油質量比.

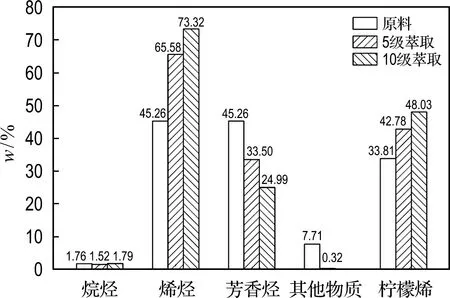

本實驗以劑與油質量比為5、乙二醇與環丁砜質量比為3、萃取溫度為20 ℃作為實驗條件,對F5進行多級萃取處理,并對5級和10級萃取后的萃余液進行成分分析,計算物質質量分數,并與原料進行對比,結果如圖6所示.

圖6 多級萃取前后F5的成分變化

由圖6可知,由乙二醇和環丁砜復配成的二元萃取劑可以有效去除F5中的非烴類物質,5級萃取后,非烴類物質的質量分數由7.71%下降至0.32%,10級萃取后完全被去除.烯烴的質量分數隨萃取級數的增大而升高,芳香烴的質量分數隨萃取級數的增大而降低,10級萃取后萃余液中的烯烴質量分數提升至73.32%,芳香烴質量分數下降至24.99%,表明萃取劑對F5中的烯烴和芳香烴有選擇性上的差異.萃余液中檸檬烯的質量分數隨萃取級數的增大而提升,5級萃取后檸檬烯的質量分數為42.78%,檸檬烯損失率為27.46%;10級萃取后檸檬烯的質量分數為48.03%,損失率為54.46%.由此可知,通過芳香烴抽提的方法提純檸檬烯是可行的,萃取提純的效果優于精餾提純.但F5中的環烯烴和芳香烴均為六元環結構,并且含有π鍵,可以與萃取劑形成C—H┄π相互作用,降低了二元萃取劑的選擇性[23],導致檸檬烯損失率較大,因此需尋找更加合適的萃取劑.離子液體具有化學穩定、結構可組裝等優點,其在芳香烴-脂肪烴萃取分離中的表現優于傳統萃取劑[24];π-π堆積作用時芳香烴(苯環)之間存在一種弱分子間作用力[25],可以考慮利用π-π堆積作用輔助增強萃取效果.因此,可將離子液體和帶有苯環結構的萃取劑作為后續篩選的主要選擇目標.此外,檸檬烯與其他烯烴的分離問題也有待研究.

3 結 語

廢輪胎熱解油的輕質餾分中含有大量的甲苯、乙苯、二甲苯、對傘花烴和檸檬烯等高價值物質,其分布與各自的沸點有關.將100~120 ℃作為甲苯的初步富集溫度,將120~140 ℃作為乙苯和二甲苯的初步富集溫度,將160~180 ℃作為檸檬烯和對傘花烴的初步富集溫度,通過回流比R=10的常壓精餾過程可以富集絕大部分的上述高價值物質.由于復雜成分之間的相互影響、共沸現象的存在和精餾設備的限制等因素,僅通過精餾方法進一步提純檸檬烯是不合適的.本研究發現通過芳香烴抽提的方法去除非烴類和芳香烴雜質,進而富集檸檬烯是可行的.將乙二醇與環丁砜按3∶1的質量比復配成二元萃取劑,在20 ℃,劑與油質量比為5∶1的條件下對F5進行多級萃取實驗,可以有效去除非烴類雜質,大幅降低芳香烴質量分數,10級萃取后非烴類物質完全被去除,芳香烴質量分數下降至24.99%,檸檬烯的質量分數提升至48.03%,效果優于精餾提純.但該方法中的萃取劑選擇和烯烴雜質分離等問題還有待進一步研究.