氣吸式蜂王漿取漿機吸漿頭的流場數值模擬與結構優化研究*

范 青 , 歐陽靜怡 , 王 亮 , 林金龍 ,3

(1.江西開放大學,江西 南昌 330046;2.江西農業大學工學院,江西 南昌 330045;3.江西省現代農業裝備重點實驗室,江西 南昌 330045)

蜂王漿具有極高的營養價值,深受廣大消費者喜愛[1-3]。作為養蜂產業重要的高價值產品,蜂王漿的生產卻長期依賴效率較低的手工挖取采集。生產效率低下已成為制約蜂王漿產量和活性成分的主要因素。有學者認為機械化生產水平也是制約蜂王漿產量的重要因素[4],也有研究認為蜂王漿的采集時間與活性成分相關[5-6]。許多學者對蜂王漿機械化生產機具方面進行過研究[7-9]。林金龍等研發了一種氣吸式蜂王漿自動取漿裝置[10-11],采用一種多管式吸漿頭在負壓氣源作用下通過機械運動實現自動取漿。多管式吸漿頭入口處的壓力和氣流分布會直接影響氣流剪切力,而管內流場分布則可能影響到蜂王漿的沉積附著[12]。本研究基于對吸漿頭流場的數值模擬結果進行分析,并對吸漿頭進行了結構優化,對于改善取漿機作業性能具有重要意義和應用價值。

1 取漿原理與吸漿頭結構

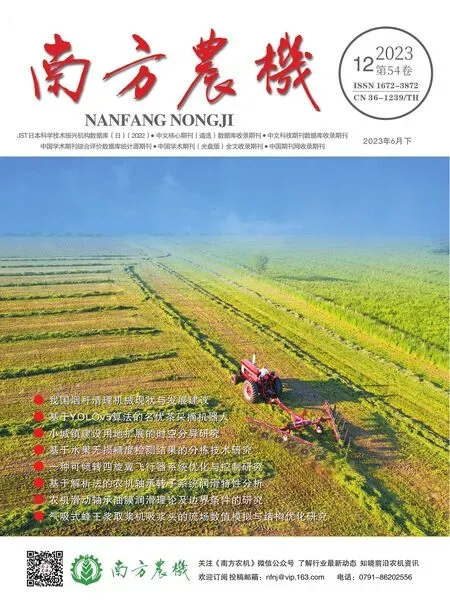

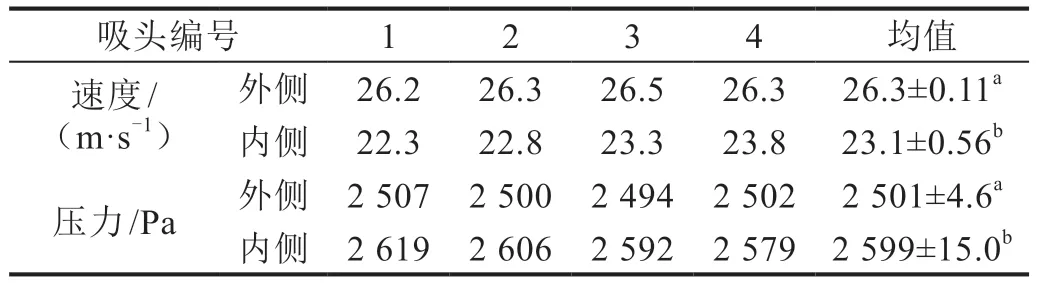

根據江西農業大學蜜蜂研究所開發的第十二代免移蟲育王產漿技術中產漿條結構特點[12],自動取漿機采用單體吸漿頭雙聯拼接布置,吸漿頭出口通過導管連接至集漿盒,如圖1(a)、圖1(b)所示。每個吸漿頭有2×8個吸管,吸管間距與排距分別為11 mm、12 mm,與產漿條上王臺孔一致。吸頭的吸管呈1∶15的錐度,方便插入王臺中,也有利于吸管和王臺孔形成的環隙中空氣的流動,如圖1(c)所示。

圖1 氣吸式取漿原理與吸漿頭結構

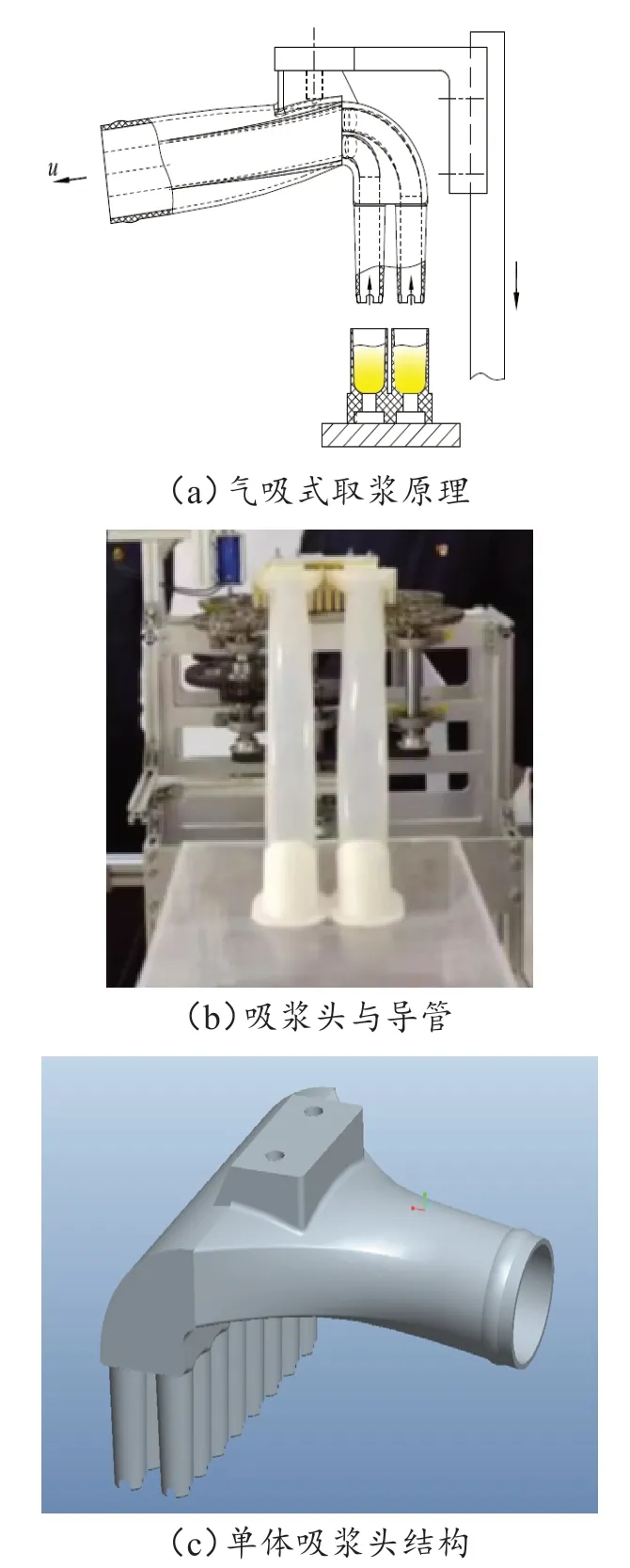

吸漿頭吸管與型腔呈直通式連接,型腔呈整體漸縮型結構。吸漿頭內部型腔所構建的流域結構如圖2(a)、圖2(b)所示。使用ANSYS 2021R1對流域內氣流流動進行數值模擬,分析吸頭的入口速度、壓力分布及型腔內的流動狀態。

圖2 直通式流域的吸漿頭

2 吸漿頭氣流速度及壓力分布

2.1 計算模型與邊界條件

吸漿頭內是典型三維湍流流場,因此本研究采用經典k-ε湍流模型進行數值模擬。根據負壓氣源特征,采用壓力入口、流量出口的邊界條件。按照取漿機負壓氣源實際工況,確定邊界條件總出口質量流量為0.013 3 m3·s-1,入口靜壓2.94 kPa,對吸漿頭內流場進行數值模擬。

2.2 吸漿頭流場數值計算結果

2.2.1流場分布

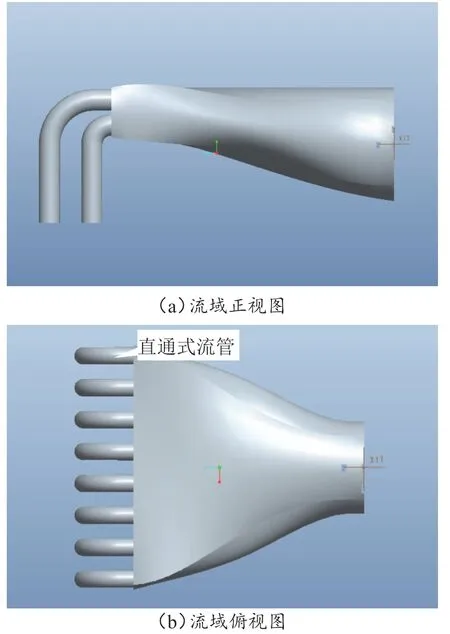

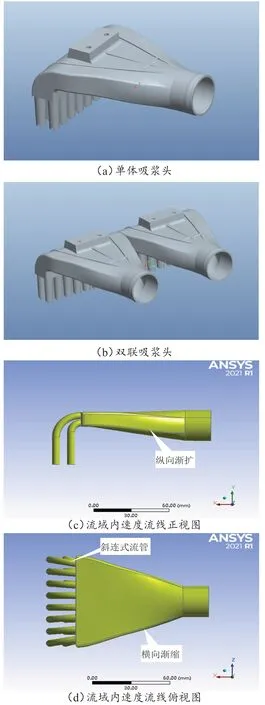

氣流速度分布、入口處速度和壓力分布的數值計算結果如圖3所示。其中,圖3(a)、圖3(b)分別顯示了吸漿頭內正視和俯視的速度分布,最大氣流速度約為35.0 m·s-1,發生在吸管折彎處,過大的氣流速度可能導致漿蟲混取時幼蟲發生碰撞破碎而影響蜂王漿品質。由圖3(a)可知,吸漿頭內型腔中下部存在一個低速回流區域,該區域氣流速度低于7 m·s-1,可能致使部分蜂王漿與壁面碰撞后,沉積附著于此而不能被氣流輸送至集漿盒內;圖3(b)顯示由于吸管與型腔的直通連接,吸入的氣流受收縮型腔邊界處邊界約束,將首先與壁面碰撞,隨后貼緊邊界流動,氣流中攜帶的蜂王漿也將不可避免地撞擊并附著于型腔壁面。以上情況均不利于蜂王漿的收集。

圖3 直通式流域的吸漿頭內速度分布、吸頭入口處速度與壓力分布

2.2.2入口速度和壓力分布

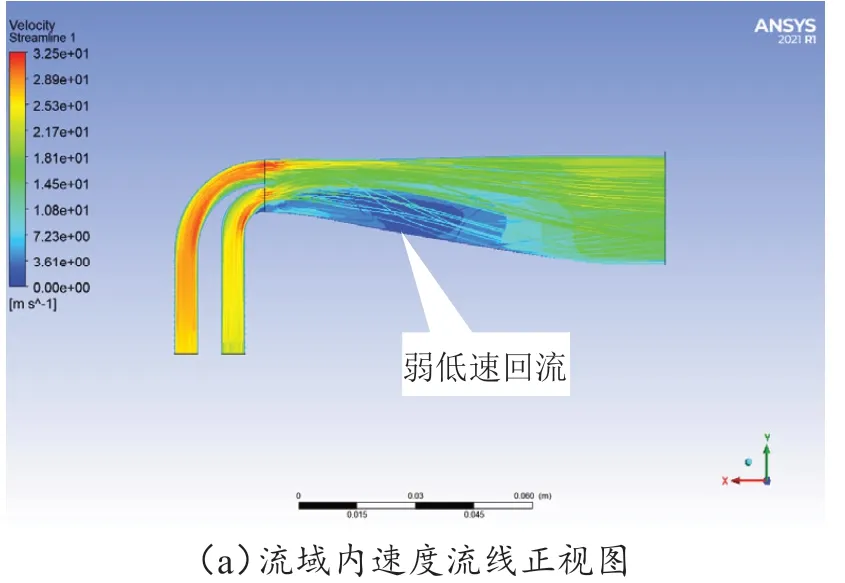

圖3(c)、圖3(d)顯示的是吸管入口處速度和壓力,可見,由于直通式吸管結構,形成的入口氣流速度和壓力存在較大差異。由于吸漿頭流域具有對稱性,本研究分析其中一側速度和壓力數據,具體參數如表1所示。由此可見,外側吸管入口平均流速為26.3 m·s-1,而內側為23.1 m·s-1,外側吸管入口氣流速度高于內側3.2 m·s-1,外側速度較內側高13.85%。相應的外側平均壓力顯著低于內側約100 Pa。入口氣流速度和壓力差異勢必引起氣流對蜂王漿的剪切力差異,最終使產漿條各王臺孔取漿率不一致,從而影響取漿均勻性。

表1 直通式吸頭入口氣流速度與壓力數值計算結果

3 吸漿頭結構優化及數值模擬

3.1 吸漿頭結構優化

一方面,分析直通式吸漿頭的結構可知,由于流管急擴急縮,導致引起流速降低并形成較大回流。另一方面,吸管與型腔端形成直通式連接,導致側面吸管氣流與壁面碰撞易令蜂王漿黏附于壁面。為此,針對橫向截面漸縮情況,將流管型腔縱向設置成漸擴流管,同時把吸漿頭長度增加30 mm,減緩流域截面積收縮速度。最后,調整吸管與型腔連接角度,使吸管接入型腔時軸線匯交于吸漿頭出口中心,如圖4所示。

圖4 斜連修正的吸漿頭

3.2 優化后吸漿頭流場分布

修正后的吸漿頭在相同工況下的流場數值計算結果如圖5所示。由圖5(a)可知,最高氣流速度仍發生在吸管折彎處為32.5 m·s-1,但最高速度較修正前降低了7.1%,表明結構修正有效抑制了氣流速度波動。同時可知,吸漿頭的型腔底部仍存在一部分低速回流,但其回流區域較修正前更薄。如圖5(a)、圖5(b)所示,對吸管和吸漿頭進行整形修正,減小了氣流的局部水頭損失,氣流從吸管中以穩定方向進入吸漿頭型腔。圖5(b)呈現了各流管氣流流線,可見相較于修正前,修正后的流束呈自收縮狀流動,避免了氣流與壁面的碰撞,進而減少了蜂王漿在吸漿頭側壁的附著。

圖5 修正吸漿頭的流域速度分布、吸頭入口處速度和壓力分布

3.3 優化后吸漿頭入口速度和壓力分布

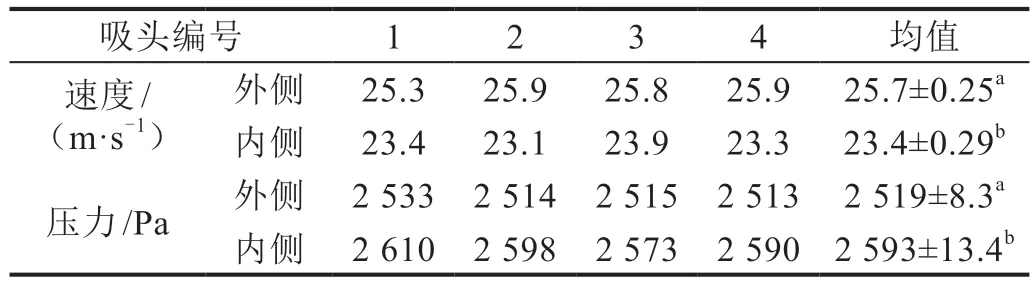

表2是修正后吸漿頭吸頭入口處氣流速度和壓力的數值計算結果,其中吸漿頭外側吸頭氣流平均速度為25.7 m·s-1,內側平均速度為23.4 m·s-1。一方面,內外側吸管入口平均速度差由修正前的3.2 m·s-1下降為2.3 m·s-1,速度差降幅為28.1%;另一方面,內外側吸管的入口壓力仍具有顯著差異,但平均壓力差由修正前的接近100 Pa降至修正后的74 Pa,較結構修正前有一定改善。表明通過修正吸漿頭吸管和型腔的連接形式并增加吸漿頭長度,一定程度上降低了內外兩排吸管的壓力和氣流速度差異,更小的速度和壓力差異意味著吸管氣流的剪切作用力差異也更小,從而改善了吸漿頭的取漿均勻性。

表2 修正吸頭入口氣流速度與壓力數值計算結果

4 結論

課題組根據產漿條結構設計了氣吸式取漿機吸漿頭,通過對吸漿頭的流場、入口處速度和壓力分布的數值計算,分析了吸漿頭結構的氣流速度分布。在此基礎上提出了針對吸漿頭的內部結構優化方案,數值計算結果表明,吸漿頭結構優化后減小了氣流相對壁面的沖擊,并減小了型腔內低壓回流區,改善了腔內流動分布,有利于減少蜂王漿在型腔內的附著量。優化后吸漿頭內外側吸管入口處氣流平均速度差由3.2 m·s-1降至2.3 m·s-1,降幅為28.1%;平均壓力差由98 Pa降至74 Pa,降幅為24.5%。結構優化有效減小了內外側吸管的氣流和壓力差異,進而改善了取漿質量。