航天器材料應用驗證特點及其指標體系設計與優化

于利夫 高鴻 何端鵬 邢焰 李巖 劉泊天 樊彥艷

(中國空間技術研究院,北京 100094)

0 引言

隨著航天領域大量國產化材料應用,傳統的以產品為主的可靠性驗證方法已經難以通過型號產品小樣本量、短周期局限下,開展大量國產化高可靠性評估要求,即使采用加速壽命試驗,也存在驗證不充分、試驗覆蓋不全的風險。近幾年發展起來的材料應用驗證技術,搭建了國產材料研制攻關向型號應用推進的“橋梁”,打通了國產基礎產品從“生產下線”到“成熟應用”的“最后一公里”,是航天器材料技術和裝備可靠性評估的重要補充。材料應用驗證是以國產材料為研究對象,通過開展系列的試驗、評估、測試以及綜合評價工作,確定材料性能狀態、工藝特性和服役風險,并提出必要的改進措施,實現材料應用技術的發展使航天器產品滿足高可靠設計、制造和在軌安全要求。材料應用驗證指標體系設計與優化是應用驗證的關鍵環節,也是材料應用驗證技術的核心;是保證驗證試驗科學合理、綜合評價準確有效的前提條件;也為有效銜接好應用需求與驗證試驗、客觀全面呈現材料狀態和準確獲得驗證結論提供方法與依據。

當前,國內外在航天領域材料應用轉化均存在轉化周期長、成本高的壁壘。美國航空航天局(NASA)在“2040 愿景:材料體系多尺度模擬仿真與集成路徑”(“Vision 2040:a roadmap for integrated,multiscale modeling and simulation of materials and systems”)中[1],提出通過材料計算技術打破新材料在軍工領域應用轉化周期長、轉化效率慢的壁壘。該項技術發展的基礎就是完善的材料試驗驗證體系和測試技術,以及通過大量的數據分析而構建的材料多尺度仿真評價方法。在我國航天領域,元器件應用驗證技術已成功展示了應用驗證技術推動國產元器件快速應用轉化的示范作用,而航天器材料的應用驗證工作開展得較少。

本文研究我國航天器材料需求和應用特點,闡釋材料驗證任務特點,提出航天器材料應用驗證指標體系設計與優化需遵從的五項原則,研究建立三層級五要素指標設計和優化方法。

1 材料需求與應用驗證特點分析

材料技術的不斷突破、制備工藝水平的不斷提高及新技術新設計的不斷更迭應用帶動了空間探測技術快速發展[2-4]。為滿足航天器從地面裝配到在軌全部任務剖面高可靠服役需求,需要全面認識材料在給定應用環境和服役狀態下的性能演變規律。航天器“材料應用驗證”是通過一系列的試驗、分析、評估和綜合評價手段,用數據、圖譜、曲線來定量化、可視化地展示材料服役退化規律,以回答材料是否滿足或適應航天器產品應用。所以,航天器材料需求的特點也將決定材料應用驗證任務的特點。

1.1 材料需求特點

1.1.1 滿足空間探測技術發展對高性能材料需求

航天器真正能力的體現不僅是展示對地、對空、對天的觀測、通信、感知、定位等多種復雜功能,更是展示了對各類材料的應用,使材料能夠滿足多種任務工作需求和復雜空間軌道適應能力。隨著北斗導航、載人工程、深空探測等重大工程任務順利實施,我國空間探測技術實現了飛越式發展[5]。電推進、激光、紅外成像、大尺寸復合結構、空間大型網狀天線、大口徑相機等先進技術以高集成化、大功率、構型多樣化、多功能化的特點不斷提升衛星在軌綜合服務能力。空間高功率散熱碳材料、輕量化復合材料、高收納比柔性材料、增材制造材料等高性能材料逐步成為衛星選材應用重點[6]。

1.1.2 滿足航天器不同型號、不同產品多樣化需求

依據航天器空間探測任務和在軌運營需求不同,北斗導航、對地觀測、深空探測和通信遙感等各類衛星具有不同的載荷體制、功率要求、軌道要求和壽命約束。而同一種航天器又由結構、熱控、電源、姿軌控、測控、中心處理單元等各類不同功能的航天器分系統組成。基于各分系統功能需求不同,輕量化金屬材料、高強合金、金屬基復合材料、高分子材料、化工材料、無機材料、非金屬復合材料、陶瓷材料及光學材料多種類材料被廣泛使用[7]。比如:油脂類材料可作為展開機構潤滑劑、全氟烷烴化工品可作為熱控工質、高純氙氣可作為推進劑工質、纖維紡織品可作為回收傘主材、光學玻璃可作為反射鏡、鎳箔可作為耐高溫熱控層等等。即便是同類材料,在不同產品中其應用需求也不盡相同,比如,聚酰亞胺薄膜既可用作柔性印制基板材料,又可用作熱控多層基底材料,還可用作太陽翼基板絕緣層材料。綜上,多樣化的材料應用需求成為航天器驗證指標體系構建的難點。

1.1.3 滿足型號發展的新材料快速應用轉化需求

自“東方紅一號”衛星發射成功以來,我國已經研制并發射了近300顆衛星。“十三五”期間我國完成北斗導航30星組網[8];嫦娥二號到嫦娥五號研制,實現月球繞、落、回工程任務[9];火星巡視器、探測器、著陸器三器同時研制與發射,一次實現環繞、著陸和巡視的探測任務[10];其他軍民商衛星也展示了快速研制與在軌服務實力。近十年,我國衛星年研制與發射總數以及任務難度均呈現激增的趨勢,為適應衛星研制的質量和周期需求,新材料應用轉化需從五到十年周期縮短到一年甚至數月。基礎產品快速應用轉化能力已然成為我國航天強國建設的前提條件。

1.2 材料應用驗證任務特點

基于我國航天器任務對材料需求,為加快國產化材料從研制到應用的轉化速率,同時滿足高端裝備在軌高可靠服役的剛性要求,材料應用驗證作為復雜產品可靠性評價技術的重要補充,具備五個特點。

1.2.1 匹配復雜工程任務的多指標驗證

航天器是由部組件、分系統到系統構成的復雜功能性能的一類產品,部組件的性能不僅決定所在分系統,也決定相關分系統的設計需求;而各個分系統整體設計與優化,才能滿足衛星產品的綜合性能。例如,載荷單機的功率決定電源分系統供配電需求,也對熱控分系統的熱傳導和熱防護提出需求;而結構分系統設計又需要依據單機安裝部位及尺寸精度、熱控系統的熱輻射要求乃至供配電系統太陽翼及電池設計等作為輸入,才能明確衛星結構產品的尺寸、質量、構型及承載等設計要求。所以,應用于衛星的材料必然是多指標體系協同應用驗證,以滿足單機到整星的服役需求。

1.2.2 匹配各軌道服役需求的通用性驗證

盡管服役于航天器各個分系統材料選用特點不盡相同,但是針對于不同地球軌道航天器,應用于同一分系統的材料型譜差異不大。如結構分系統,碳纖維材料、結構膠黏劑、聚酰亞胺薄膜及鋁蜂窩是各類型號衛星結構平臺的通用材料,通用性的航天器材料應用驗證不僅需考慮一顆或一類衛星需求,更需要兼顧服務于低軌(LEO)、中軌道(MEO)、地球同步軌道(GEO)和傾斜同步軌道(IGSO)等各類軌道需求,以確保材料驗證工作滿足后續各類型號規模化應用,滿足優化選材、縮減型譜及降低成本的材料體系建設需求。

而針對于特殊使用需求的材料,例如低軌道原子氧防護材料、載人密封艙體用密封類材料、載人艙降噪隔音材料及返回艙燒蝕防熱材料等,不具備多軌道、多型號通用性特征,材料應用驗證需要充分考慮經濟性、在軌服役周期性和可維修性等實際應用需求,也需要避免過試驗、冗余試驗造成對材料的不科學考核評估。

1.2.3 匹配型號研制進度的短周期驗證

材料應用驗證工作一般是在明確型號任務背景需求下開展的一項工作,其結論需要為型號產品設計和產品制造提供數據輸入,以便項目組決策材料是否可用或通過優化設計可滿足應用要求。材料驗證任務須早于型號設計,或與設計并行開展、協同優化。當前,我國衛星產品從方案論證到初樣設計周期僅為1年甚至更短,為能更好服務于產品設計與制造,3~5個月完成材料的試驗驗證工作是科學匹配型號任務的必要條件。所以應用驗證指標體系設計需要在試驗結論有效的前提下兼顧驗證周期。

1.2.4 匹配型號低成本研制的集約型驗證

我國航天器核心競爭力不僅體現在產品功能性能和在軌服務能力,也體現在低成本研制與發射,低成本已成為近年航天器在國際合作與競爭的重要因素。材料應用驗證的優勢之一是通過對材料級或構件級開展的小子樣、小型試驗達到識別工程應用風險,提升設計可靠性的目標,進而可以縮減大型試驗樣品和大型試驗量與試驗周期,這與衛星型號低成本研制任務需求相匹配。材料應用驗證指標體系設計需要針對試驗樣品可復用、試驗數據可繼承、試驗結論可覆蓋等多種要素進行統籌設計,以滿足低成本驗證需求。

1.2.5 匹配型號應用目標的閉環式驗證

航天器材料應用驗證目標是以“用”為主,特別是近年我國國產材料替代應用需求迫切,利用材料應用驗證工作所發揮的積極作用,銜接好我國國產材料基礎工業發展與高端裝備建設,是我國航天裝備自主創新發展的源動力。所以,航天器材料應用驗證工作不僅是通過試驗開展應用可行性評估,也需要針對所識別的材料質量或應用風險提出材料配方優化、加工工藝優化、型號設計優化等建議,必要時需要通過指標體系二次優化再次進行驗證評估。

2 材料應用驗證指標體系設計原則

基于上述航天器材料需求特點及其所帶來的材料應用驗證特點,航天器材料應用驗證指標體系設計需依從五個原則。

(1)應用需求覆蓋性

航天器材料所有被驗證的指標應全面覆蓋預定背景下的應用需求。包括單機、部組件乃至分系統所有要實現的功能性能對材料需求,地面加工裝配工藝、地面儲存運輸環境、發射與在軌服役環境對材料需求,以及其他涉及人體功效、環境污染等安全保障需求。

(2)驗證指標關重性

盡管材料具有多參數指標特點,但針對特定的部組件產品的應用需求需突出材料關鍵重要性能。一般包括:關鍵質量特性,也就是通過某個指標可直接或間接反映材料質量控制水平的特性;重要功能特性,即直接反應材料被需求的應用指標;工藝特性,如符合加工、制造、裝配及成型等工藝條件;工作工況下穩定性,如復雜的空間輻射、真空及溫度環境下關鍵性能指標穩定性。

(3)驗證參數精準性

能夠精確表達材料性能的應用驗證指標參數,且是與實際使用需求關聯度高的性能參數。比如,關于機械承載能力評價項目中,結構膠黏劑突出剪切性能,復合材料突出彎曲和層間剪切性能。

(4)驗證項目獨立性

應用驗證試驗項目是通過驗證的技術指標設計而確立的,所以進行技術指標設計時應兼顧對應的實驗項目獨立性。過度的指標體系不僅增加驗證任務工作量,而且會給后續綜合評價帶來困難。

(5)驗證試驗經濟性

驗證指標體系設計關系到后續驗證樣品需求、試驗項目需求和試驗周期需求,需結合材料固有特性,科學合理設計驗證試驗,既要達到工程應用需求的驗證目標,也要滿足驗證試驗低成本要求。

3 材料應用驗證指標體系設計與優化方法

3.1 材料應用驗證指標設計主要依據

從航天器產品研制到在軌服務,材料將經歷工藝加工、試驗、儲存、運輸、發射到在軌運行各種環境工況,評估材料及其所裝配的產品關鍵性能指標穩定性及環境適應能力是航天器材料應用驗證的目的。圍繞這個目的,所構建的指標體系設計依據主要由三個部分構成。

3.1.1 材料關鍵應用性能指標是材料應用驗證指標設計的核心

航天器工程是在地球大氣層以外的宇宙空間執行探測任務的一類復雜系統工程。在其制造過程中,所有部組件、單機產品甚至零部件的功能性能、約束條件和接口條件等指標均是從衛星系統建造指標逐級分解而形成的。而組成單機、部組件產品的材料,其性能指標直接來自于產品功能對材料提出的需求,例如材料承載性能、密封性能、導電/絕緣性能、導熱/絕熱性能、電磁特性及光學特性等等。此外,航天器系統工程特點,使得同一分系統內其他產品也將對該產品所用材料提出性能指標需求,而這類指標多以熱適配、相容性、多余物及污染行為為主。受限于航天器一次在軌發射且在軌不可維修性的特點,所有應用于航天器材料關鍵功能必須滿足其質量一致、批次穩定,進而才能確保通過應用驗證的材料滿足后續航天器研制應用的高質量供應要求。

3.1.2 空間環境適應性是材料應用驗證指標設計的重點

空間射線輻射、高低溫和高真空環境、原子氧侵蝕環境、深空極端低溫和強電磁場環境等構成航天器產品特殊且復雜的服役條件。所有用于航天器材料均須依據其服役軌道特點,有無防護措施等實際的應用條件,考核所用材料或其組成的零部件產品耐受特殊空間服役環境的能力。空間環境適應性指標是所有應用于航天器產品應用驗證的重要部分。

3.1.3 地面加工、儲存、運輸條件適應性是材料應用驗證指標的重要組成

航天器材料性能與在軌服役適應性的好壞不僅與材料本身有關,也受產品加工工藝條件約束及地面儲存運輸環境影響。在加工工藝適用性方面,金屬材料焊接、熱處理、機械加工、表面涂鍍等工藝;復合材料成型、熱固化工藝;非金屬材料注塑及消應力處理工藝;橡膠硫化工藝;膠黏劑固化工藝等均受制備工藝影響而帶來材料應用特性改變,使得實際使用的材料狀態存在二次加工特性。地面儲存和運輸條件,特別是海南沿海發射場的儲存與運輸條件,造成的材料吸濕及鹽霧腐蝕敏感問題也將影響材料最終服役性能。

3.2 材料應用驗證指標三層級五要素設計

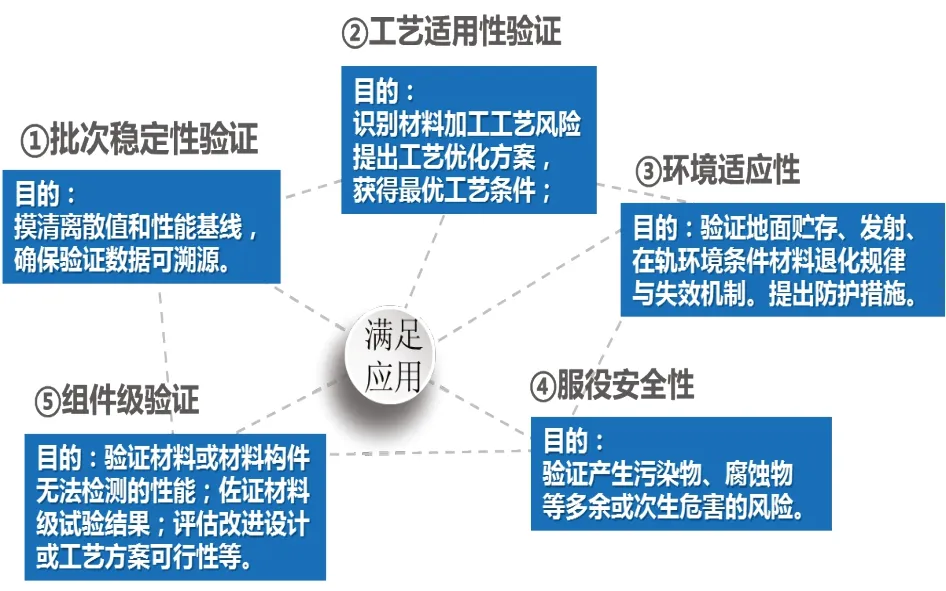

通過航天器材料應用特點和指標設計依據分析,材料應用驗證一級指標凝練為材料批次穩定性、工藝適用性、環境適應性、服役安全性、組件健壯性五個要素(圖1)。首先識別材料關鍵性能的批次穩定性,確定材料性能基線;再通過典型樣件、縮比件或模擬件的加工工藝評估工藝適用性,必要時可通過優化工藝參數獲得最優的工藝條件,發揮材料最佳性能;環境適應性是對原材料或經過工藝加工的材料構件產品開展地面儲存、發射、在軌等各類環境下材料性能退化規律、失效模式或機理的驗證;服役安全性針對人體功效學、高精密儀器設備等需特殊防護的應用需求,開展應用安全性評估;當部分單機、部組件產品存在材料級性能無法驗證的功能指標,需通過組件級試驗對材料影響的關鍵指標進行驗證,同時佐證材料驗證試驗結果的符合性,必要時評估設計或工藝更改方案的可行性。

圖1 航天器材料五要素應用驗證目的Fig.1 Purposes of application verification of five elements for spacecraft materials

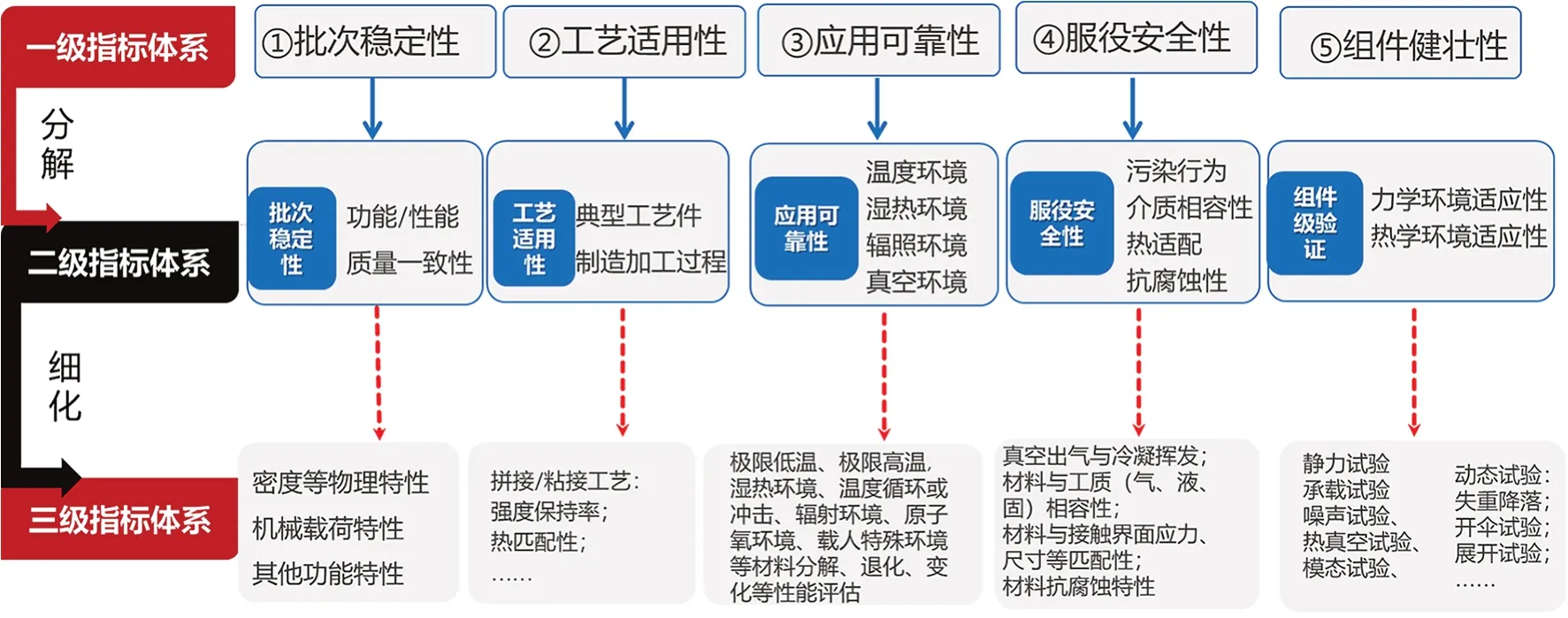

應用驗證五要素作為一級指標體系以確保滿足應用驗證需求全覆蓋的原則,在一級指標體系下,對二級指標進行分解,從性能關重性原則和精準性原則出發形成二級應用驗證指標體系。二級應用驗證指標體系明確驗證關鍵性能指標范圍,關鍵考核工藝,關鍵服役環境,與材料有關的關鍵組件性能驗證,進而精準地確定指標參數;三級指標體系在二級指標體系基礎上,通過經濟性原則和獨立性原則,進行二級指標細化,進一步形成標準化或通用化的試驗指標體系,確立每一個驗證要素驗證指標重點,以及可支撐驗證結論分析的技術指標(圖2)。

圖2 航天器材料應用驗證三級指標體系結構圖Fig.2 Diagram of three-level index system for spacecraft material application verification

3.3 材料應用驗證指標體系優化

航天器材料應用驗證指標體系優化主要針對所設計的指標初始值從補充完善、冗余刪減、優化調整三個步驟實施指標體系,依從指標體系優化原則進行優化(圖3)。

圖3 材料應用驗證指標體系優化過程與重點Fig.3 Optimization process and key points of materials application verification index system

指標體系初始值設置。一般,按照上述“三層級五要素”指標體系設計方法,航天器材料應用驗證指標初始值設定主要來自材料研制生產中確立的基本性能指標、產品設計及應用提出的材料功能指標、生產加工過程工藝特性指標以及應用環境適用性指標。此外,結合材料應用場景,組件或單機產品實際性能需求,初始值也應涵蓋與安全性、組件產品健壯性有關的性能指標。

指標體系補充完善。在已設置的指標體系基礎上,開展材料應用驗證指標補充與完善。一方面,可利用頭腦風暴法組織材料專家、工藝師、產品設計師及測試專業技術人員針對初始設置指標體系對五要素分別提出補充建議;另一方面,采用失效物理方法,從材料失效模型或退化模式等失效信息,建立壽命與應力關系,補充完善材料應用驗證指標。另外,還可借鑒同類或同種材料歷史使用質量案例或失效案例,以及與之有關的型號常見質量問題,達到質量風險和應用風險驗證的目的。

指標體系冗余刪減。三層級五要素指標體系中,針對每個要素或要素間存在的同一驗證目標,而開展的不同受驗樣品或不同試驗項目,可采用因子分析方法或冗余分析法[11],對冗余指標進行刪減。須依據驗證指標精準性和驗證項目獨立性原則,綜合權衡標準試驗項目和非標準試驗項目,單一環境模擬試驗項目與多環境模擬試驗項目,對產品工作工況試驗項目與服役工況試驗項目間存在疊加或關聯的指標體系,按照經濟性原則和關重性原則對冗余指標進行刪減。

指標體系優化調整。指標體系優化調整根據試驗樣本量、試驗時間、測試頻率或時間間隔、試驗應力水平或試驗費用等綜合分析,在不影響驗證準確性和真實性前提下,盡量以樣本量最小、試驗時間或周期最優及試驗成本最低為原則進行指標優化。重點協調好工程類試驗(即暴露材料缺陷類的試驗)與統計類試驗(即表達可靠性或壽命趨勢類的試驗)統籌優化;協調好模擬實驗(即模擬產品真實使用條件的試驗)與激發類試驗(即設計更為嚴酷的應力以激發潛在失效模式的試驗)擇優。

航天器材料應用驗證指標體系設計與優化過程既是航天器產品故障樹的分解過程,也是航天器產品可靠性設計分析過程,指標體系設計過程中應秉承覆蓋性、精準性、關重性、獨立性和經濟性五個原則,以確保該項工作滿足型號匹配產品研制對材料技術的綜合要求。

4 結語

航天器材料應用驗證技術指標體系設計與優化,將與材料應用驗證需求分析方法、材料應用驗證試驗技術和材料應用驗證綜合評價技術共同構成航天器材料應用驗證技術體系,是航天器研制領域選材、用材的關鍵技術,將為我國航天器基于國產材料自主發展的質量保障提供理論基礎。本文以材料為核心,從材料到零部件,延伸至產品,基于應用需求和潛在產品失效物理行為開展材料應用驗證指標體系設計,從系統工程角度提出指標體系設計原則、構建內容及優化方法。當前,我國航天器材料應用驗證技術處于起步階段,建立健全配套方法理論,研究構建驗證技術方法體系,是扎實做好應用驗證實施、推動工程材料領域科學發展的前提。通過航天器材料應用驗證技術指標體系設計與優化,能夠為科學準確開展國產化材料應用驗證試驗實施提供準確的依據,為國產材料在航天器應用開展準確的綜合評價提供前提條件,為發現或者識別國產材料在特定應用背景下存在缺陷或者質量隱患、應用風險提供理論方法。該技術將提升國產材料應用水平,提升航天器產品設計、制造水平,提高航天器產品可靠性保障的能力,為穩步推進我國國產材料在航天裝備領域應用轉化效率起到積極的促進作用。