連桿小頭襯套摩擦性能因素的模糊綜合評價

劉旭康,張利敏,王浩宇,王根全,王延榮,張麗

中國北方發動機研究所,天津 300400

0 引言

連桿小頭襯套-活塞銷是高功率密度柴油機的關鍵摩擦副之一,相比其它摩擦副,其潤滑條件更為惡劣,飛濺潤滑方式以及擺動特點導致其潤滑油膜不易建立,極易出現混合潤滑甚至干摩擦狀態,導致連桿小頭襯套異常磨損、高溫燒蝕、襯套松脫等故障[1-2],甚至導致活塞開裂、拉缸等嚴重影響整機運行的情況,因此研究連桿小頭襯套摩擦性能具有重要的意義。

張利敏等[3]研究發現,優化連桿小頭襯套支撐厚度和圓角半徑可明顯降低其邊緣接觸壓力;劉吉良等[4]通過在典型工作狀態下的臺架模擬試驗發現,持續加載下的摩擦溫升顯著高于間隙加載的情況;樊文欣等[5]基于單因素試驗對連桿襯套磨損量進行研究,結果表明磨損量與載荷、主軸轉速因素呈正相關,與配合間隙呈負相關;王雪等[6]采用響應曲面法和方差分析法研究不同因素對襯套磨損的影響,結果表明載荷與配合間隙的交互作用對磨損影響比較顯著;信松齡[7]利用AVL EXCITE軟件建立了連桿小頭軸承的動力學模型,分析了連桿小頭軸承的潤滑性能。上述研究表明,連桿小頭襯套的摩擦性能受到多種因素的影響,但很難明確哪種因素的影響最大,而且僅僅以某一項參數作為評判依據,獲得的結果往往不準確,不能合理評價連桿小頭襯套摩擦性能。

為綜合評價連桿小頭襯套的摩擦性能,優化試驗設計方案,提高連桿小頭襯套的考核評價效率,降低評價試驗成本,本文中使用擺動摩擦磨損試驗臺,結合柴油機實際工作中的典型工況,設計正交試驗,獲得摩擦轉矩和摩擦溫度,借助模糊數學的方法和理論綜合研究其摩擦性能因素的影響程度,為連桿小頭襯套摩擦性能評價試驗的方案設計提供參考。

1 正交試驗

1.1 試驗裝置

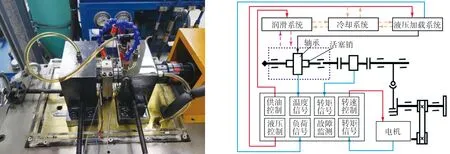

在擺動摩擦磨損試驗臺上模擬柴油機連桿小頭襯套繞活塞銷擺動的實際運動形式,試驗裝置由控制、測試、加載、冷卻、潤滑等部分構成。試驗過程中,通過控制面板上的開關按鈕實現液壓伺服加載和主機系統的啟動和停止,通過相應的頻率、載荷、工作模式按鈕實現擺動頻率、施加載荷值與加載方式調節;通過轉速、壓力和轉矩、溫度傳感器采集信號并經工控機處理后在顯示屏上以數字和曲線形式顯示,實現人機對話[8];試驗所用的活塞銷試件為某型高強化柴油機用活塞銷,襯套是高強化銅合金旋壓工藝制備;襯套與連接套在氮氣環境中過盈裝配而成,分別開有直徑為5 mm的油孔,潤滑油為裝甲車輛用RP-4652D潤滑油,潤滑油的體積流量為3 L/min;在油孔正下方安裝熱電偶用于監測襯套承載中心外壁溫度。測試系統實物圖及試驗裝置測試原理分別如圖1、2所示。

圖1 試驗臺測試系統實物圖 圖2 擺動摩擦磨損試驗臺測試原理圖

1.2 試驗設計與結果

本文中選擇擺動頻率、施加載荷、加載方式作為正交試驗的3個因素,前2個因素取4個水平,第3個因素取2個水平,設計試驗方案,分析3種試驗因素對連桿小頭襯套摩擦性能的影響。擺動條件下正交試驗因素水平如表1所示。試驗前每個試樣磨合30 min,隨后進行多級頻率和載荷工況試驗,每級工況加載時間為10 min。

表1 擺動摩擦試驗的正交試驗因素水平

擺動摩擦試驗結果如表2所示。由表2可知:擺動頻率為1 Hz(方案1~4)時,隨著施加載荷增大,摩擦轉矩逐漸增大,但由于加載方式不同,方案3的摩擦溫度低于方案2;擺動頻率為3、7 Hz(方案5~8、13~16)時,當擺動頻率相同時,隨著施加載荷的增大,摩擦轉矩和摩擦溫度均未一直遞增;擺動頻率為5 Hz(方案9~12)時,方案10、11的摩擦轉矩相同,但是摩擦溫度不同;試驗中3個因素都影響連桿小頭襯套的摩擦性能,但在這些因素中,具體哪個因素對其摩擦特性影響較大,很難明確得到結論。若以摩擦轉矩或者摩擦溫度某一項作為評價指標,得到的結果往往不準確。

模糊綜合評價法是將模糊數學運用于判別事物和系統的優劣,使得難以量化的定性問題能夠進行定量分析的一種方法[9-10],該方法不僅考慮了試驗數據的客觀性,還考慮了專家偏好的主觀性,目前在自潤滑關節軸承[11]、水潤滑尾軸承[12]等軸承領域得到了廣泛的應用,這種基于模糊數學理論的方法同樣適用于柴油機連桿小頭襯套的摩擦特性分析,因此采用該方法對影響連桿小頭襯套的摩擦性能因素進行綜合評價。

2 模糊綜合評價

2.1 模糊綜合評價參數

選擇摩擦轉矩的數值Y1、摩擦溫度的數值Y2作為模糊綜合評價指標集,即Y={Y1,Y2}。對象集是16組試驗,即X={X1,X2,…,X16}。

2.1.1 單調隸屬函數

構造指標集與對象集之間的從屬關系,建立指標集與對象集之間的模糊評價矩陣進行模糊綜合評價。在柴油機連桿小頭襯套摩擦性能綜合評價過程中,根據模糊數學原理,確定各對象集對指標集中各元素的隸屬函數,即構建連桿小頭襯套隸屬函數,確定隸屬度,是整個評價連桿小頭襯套摩擦性能的關鍵。當摩擦轉矩和摩擦溫度較小時,連桿小頭襯套具有更好的摩擦性能,因此這2項評價指標均屬于偏小型指標[13],其單調隸屬函數是:

(1)

式中:Ymn為第n個試驗方案第m評價指標的實測結果;m為評價指標數,m=1,2;n為試驗方案編號,n=1,2,…,16。

根據式(1)計算得到的單指標摩擦轉矩Y1n、摩擦溫度Y2n的隸屬度γ1n、γ2n的模糊綜合評價結果如表3所示。

2.1.2 模糊綜合評價矩陣

摩擦溫度一定程度上能夠反映連桿小頭襯套在不同工況下參數的變化、預測運行故障,尤其對襯套燒傷的診斷效果比較可靠[14]。連桿小頭襯套綜合評價向量與模糊評價矩陣和參數綜合權重向量有關,表明襯套對評價結果的隸屬程度,可表示為:

B=A°R={b1,b2,…,b16},

式中:B表示模糊子集,A為權重分配集,°表示模糊合成算子,R為單因素模糊評價矩陣,bi為集合B的隸屬度。

查閱大量文獻并征求專家意見,確定權重分配集A={0.4/Y1,0.6/Y2}。常見的模糊合成算子有M(∧,∨)、M(?,∨)、M(∧, ?)、M(?,?)[9],本文選用M(?,?)算子,該算子不僅能體現權數作用,還能充分利用模糊評價矩陣的信息,具有良好的綜合效果。

通過加權平均模型M(?, ?)算子,可得b1~b16依次為1.000 0、0.833 6、0.836 4、0.625 6、0.899 2、0.813 6、0.419 8、0.810 6、0.957 2、0.508 2、0.638 4、0.222 0、0.769 4、0.602 2、0.100 0、0.487 2。

2.2 試驗結果模糊分析

2.2.1 單因素主效應

影響襯套摩擦性能的各因素定義為Ci,其論域為Zi,則有Zi={Cij},Cij為某因素的影響水平,i=1,2,3,分別代表擺動頻率、施加載荷、加載方式3個試驗因素;j為各因素的水平;當i=1、2時,j=1,2,3,4;當i=3時,j=1,2。

依據最大隸屬度原則,各因素的影響程度依次是a1=0.313 2,a2=0.344 5,a3=0.292 0,即a2>a1>a3,得出單因素主效應結果從大到小排列是施加載荷、擺動頻率、加載方式。

2.2.2 雙因素交互效應

雙因素交互試驗中雙因素各水平之間存在許多種組合方式,以因素C1與因素C2之間的交互作用為例,評價彼此交互效應的模糊矩陣

(2)

將因素C1、C2的值代入式(1),可得:

根據最大隸屬度原則評判雙因素之間的交互效應,單純考慮C1與C2的搭配,C11與C21組合的交互效應最大,模糊綜合評價值為0.313 2。

同理得到另外因素兩兩之間的交互效應和隸屬度分別是R11和R31,0.292 0;R21和R31,0.292 0。由此得出,擺動頻率與施加載荷的交互效應最大。

3 結論

結合柴油機實際中的典型工況,設計正交試驗,獲得摩擦轉矩和摩擦溫度;基于試驗數據,借助模糊數學方法研究其摩擦性能因素的影響,為連桿小頭襯套性能評價試驗的方案設計提供參考。

1)單因素對連桿小頭襯套摩擦性能的影響效應從大到小依次是施加載荷、擺動頻率、加載方式;擺動頻率與施加載荷的交互效應對摩擦性能的影響最大。

2)模糊綜合評價方法將正交試驗中的多指標問題轉化成單指標問題,借助模糊數學手段將難以量化的定性問題轉化為定量分析,可直觀對比不同因素的影響程度。

3)考慮增加載荷評估比重,優化試驗設計方案,可有效提高連桿小頭襯套的考核評價效率,降低評價試驗成本。