汽車前圍內板鋁合金沖壓工藝設計

馬愛民,夏德偉,段廣坡

(忠旺鋁業有限公司,北京 100020)

0 前言

隨著日益嚴峻的環境問題出現以及節能減排法律法規的實施,輕量化已經成為汽車行業不得不重視的課題。研究表明,約75%的汽車油耗與整車質量有關,每降低重量10%,汽車燃油效率可以提高6%~8%,而排放則下降4%。因此,輕量化對節能減排、環境保護具有重大意義。汽車車身零部件中約70%是沖壓完成的,所以使用輕質合金是實現輕量化的重要途徑之一。輕質材料中,鋁合金因其耐沖擊載荷好、強度高、密度小、且耐腐蝕等優點受到了各大車企的喜愛。但鋁合金材料在沖壓成型方面的特性與鋼板又不完全相同,很多情況下不能套用鋼板的變形規律,如鋁板的彈性模量是鋼板的1/3,而回彈量卻是鋼板的3 倍,所以更容易出現開裂、回彈等缺陷。

本文針對鋁合金前圍內板的成型過程進行研究,對其沖壓工藝進行分析、優化和總結,加深仿真成型對制定沖壓工藝的認知,使之更好地為生產服務,從而驗證仿真成型對傳統沖壓的優越性,并為鋁合金板材的應用提供理論技術指導。

1 鋁合金輕質材料性能參數

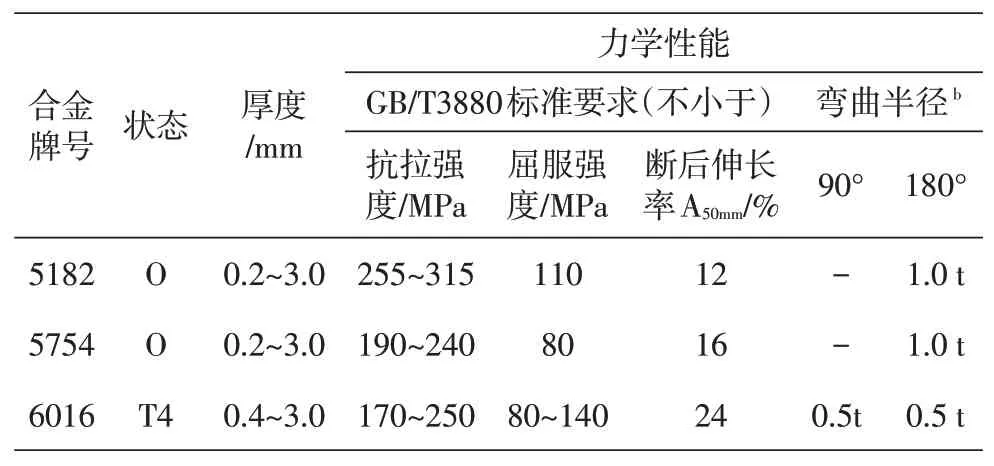

5×××系鋁合金屬于應變硬化鋁合金,適用于汽車內板。為保證沖壓成型性及強度需求,前圍內板選用5182-O鋁合金板,其力學性能見表1[1]。

表1 典型汽車鋁合金板材成型性能

2 零件沖壓工藝分析

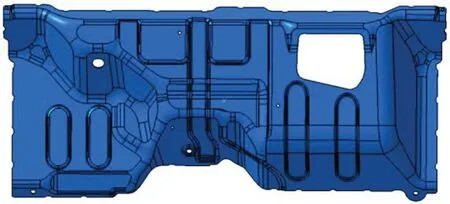

前圍內板形狀如圖1 所示,零件外形尺寸327 mm×879 mm×215 mm,料厚1.2 mm。與之裝配的零件有地板前端、前擋板橫梁等零件,尺寸精度要求較高。同時前圍內板形狀復雜、變形量較大,零件成型后的回彈、扭曲對其精度有較大影響,因此需要充分的塑性變形來保證足夠的剛性。

圖1 前圍板內板

下面從三個方面對零件進行分析:

(1)零件表面質量要求:前圍內板是非外觀表面,不允許有裂紋、過大起皺、破裂等缺陷。

(2)零件裝配關系:前圍內板存在裝配關系的零件有:前地板前端、前擋板橫梁、左右前輪包等,存在有焊接關系、鉚接關系、粘接關系,以及密封要求。

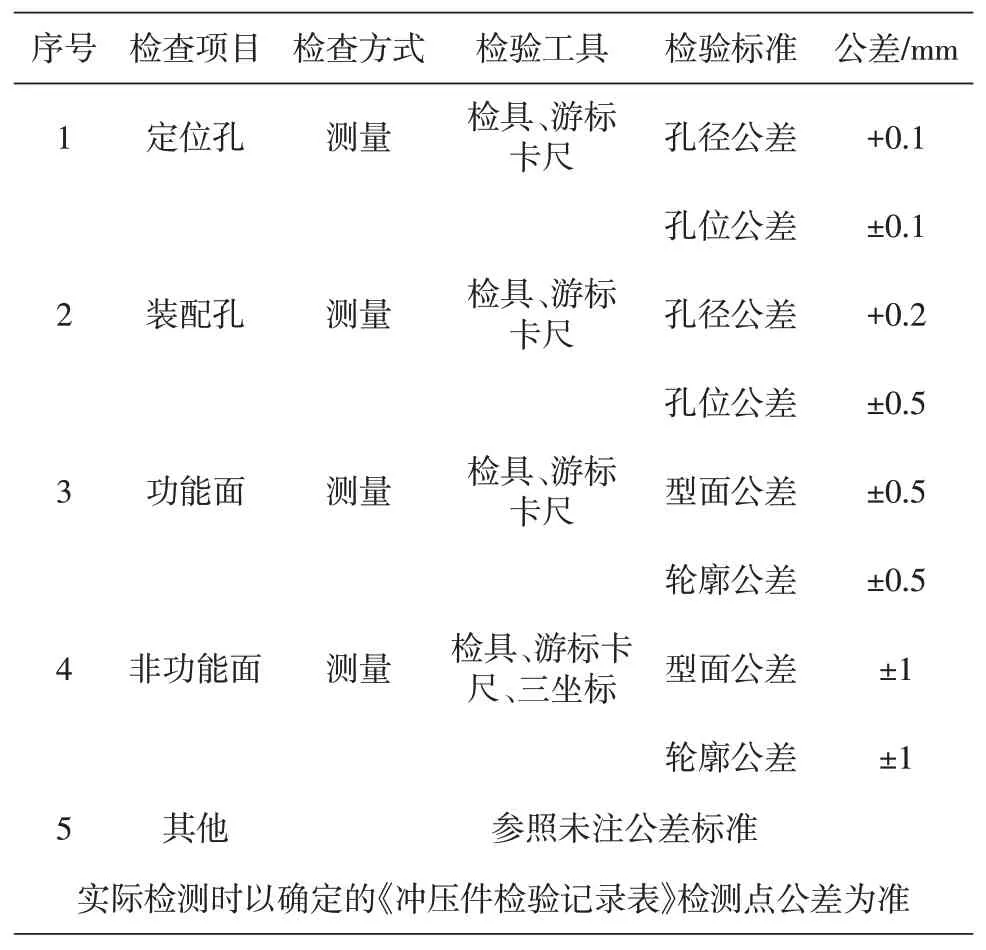

(3)零件精度要求:零件精度要求如表2 所示[2]。

表2 零件精度要求

2.1 零件拉伸起皺、開裂部位分析

由于板料厚度方向和平面方向上的尺寸存在較大的落差,致使拉伸時造成厚度方向不穩定,當平面方向的應力達到一定程度時,厚度方向失穩,從而產生起皺現象。仿真分析后可知該零件有2處較為明顯的起皺,如圖2所示。在成型過程中,急劇的斷面形狀變化造成材料堆積,形成較大的波紋即起皺。

圖2 件起皺部位、開裂部位

零件開裂部位在圖2中所示的拐角處。由于拐角和根部R都比較小,拉伸成型或整形都難以達到要求,因此仿真分析后提出產品ECR 變更,要求加大根部尖角處R,便于成型。圖2 中,三條棱線相交的斷差大、R小,形成尖角,使應力集中而頂破板料。因此,增加過渡筋可以緩解起皺,避免開裂。

2.2 零件回彈及扭曲

前圍內板經過拉延、修邊和整形后,在內應力作用下,零件回彈產生扭曲變形,尤其易出現在右側焊接邊緣部位。對策:盡量拉伸成形,減少整形成形;保證最小變形要求,提高剛度;保證流入材料的平衡性。實在不行則增加整形工序,將回彈部分整形到公差范圍以內。

2.3 修邊沖孔和安裝配合面的整形

前圍內板修邊主要集中在周圈修邊以及內部的沖孔。為了保證修邊質量,局部采用斜鍥修邊,其他采用正切修邊;沖孔采用正沖沖孔,內部斜面沖孔斜鍥無法沖裁,故采用壓料芯斜鍥沖裁,提高沖裁質量[3]。拉延時局部造型圓角拉延不到位的,后序整形到位;修邊角度銳角不超過15°、鈍角不超過20°,修邊角度過大容易產生毛刺,影響精度,且修邊刃口磨損較快,會降低模具壽命;廢料長度小于600 mm,利于排料[2]。在修邊時還要考慮廢料的排出。針對鋁合金板材特性,要求將廢料排出到工作臺面外,所以廢料滑道不小于30°,滑板附加滾珠網。

通過以上分析確定前圍內板的沖壓工序,共需5道工序完成:①落料→②拉延→③側修邊、沖孔→④修邊、沖孔、側沖孔→⑤整形。由于回彈需求,在完成正常的沖壓工藝工序以外,再增加回彈測量工序,以便查看零件的回彈情況,所以CAE工藝安排為:①落料→②拉延→③側修邊、沖孔→④修邊、沖孔、側沖孔→⑤整形→⑥回彈。

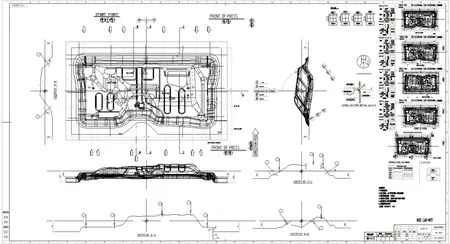

前圍內板沖壓工藝圖如圖3所示。

圖3 前圍內板沖壓工藝分析

3 拉延工藝設計及仿真結果

拉延是利用拉延模將平板毛坯變為開口空心零件的沖壓工序。具體指毛坯在壓料力的作用下,使坯料在凸凹模、壓邊圈之間產生流動,得到所需制件形狀的過程。

拉延工藝在仿真軟件中進行工藝設計和仿真計算,經反復修改和優化后確定最優工藝方案。CAD分析模型的步驟:導入模型(軟件自動進行網格劃分)、網格檢查及空洞填充、確定模具基準、料厚及沖壓方式、工具設定、坯料尺寸確定、材料選擇、拉深筋布置、工藝參數設置和分析計算等。

3.1 沖壓方向的選擇

根據前圍內板的結構特點確定其沖壓方向。在汽車坐標系下,零件Z方向上高度差較大,因此在考慮拉延沖壓方向的時候,零件沿車身Y 軸旋轉145°,降低零件的高度差,以保證在拉延初期零件的腰線部分要首先接觸到坯料,不能使棱線產生滑移,并保證不能出現負角。

3.2 壓料面的設計

壓料面是工藝補充的重要組成部分,是指凹模圓角半徑以外的部分,對成形起著重要作用。壓料面應盡量保證坯料平展,各部位進料阻力平衡,拉延深度大致相同。

設計壓料面:前圍內板周圈搭接面平緩,沒有劇烈起伏,沒有參與法蘭面位置,不采用翻邊工藝。所以在這種情況下,壓料面的形狀是已定的,即采用外壓料形式,外壓料面基本保持一致。

在Autoform中構建壓料面,根據以上要求,用U、V線來控制壓料面的形狀和深度。

3.3 工藝補充設計以及拉深筋和模擬參數的設定

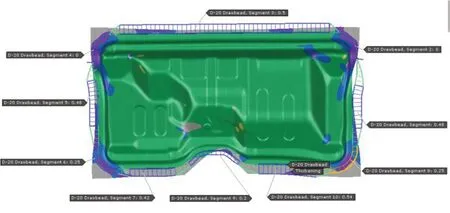

(1)工藝補充設計。為了創造良好的拉延條件,需要將制件上的孔填平,有凸起時可以改造平滑使其成為有利成型的壓料面;無凸起時需要建造一個有利進料的光滑順暢壓料面,并設置調整進料阻力的筋或坎,這些增添的部分統稱為工藝補充部分。前圍內板拉延工藝模型如圖4所示。

(2)拉深筋和模擬參數設定。拉深筋布置:成形過程中為了限制板料的流動,需要設置各種形狀的拉深筋。Autoform中前期分析不需要建立實際的拉深筋,而采用等效拉深筋。分析時可以通過快速調整拉深筋系數來調整拉深筋阻力,以便節省分析時間。分析成功之后再根據相應的阻力系數來設計真實拉深筋幾何形狀[4]。等效拉深筋設置參數如圖4所示。

圖4 等效拉延筋設置參數

模擬參數設定:這一步主要是對摩擦系數、壓邊力等工藝參數進行設置。材料選用5182-O,抗拉強度255 MPa、屈服強度110 MPa、n值0.32、AG斷后延伸率為22.3%;壓邊圈行程100 mm,理論壓邊力80 t,摩擦系數選用0.15(標準下)。

前圍內板拉延為單動外壓料形式。

3.4 仿真計算結果分析

參數設置完成后進行成形仿真計算,并對工藝補充和參數設置進行反復修改。對計算結果進行分析,主要從以下幾方面入手:

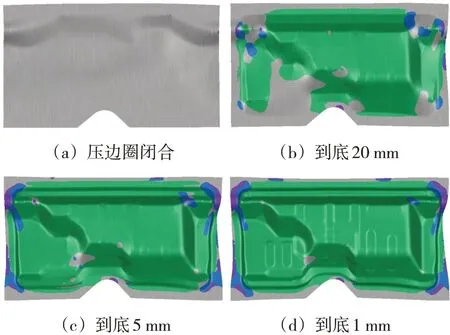

(1)壓料情況和成形過程分析。板料在重力作用下下垂,同時凹模與壓邊圈閉合壓料。圖5顯示了板料的壓料狀態以及成形期間各時間段板料的狀態。

圖5 鋁合金前圍內板成形過程

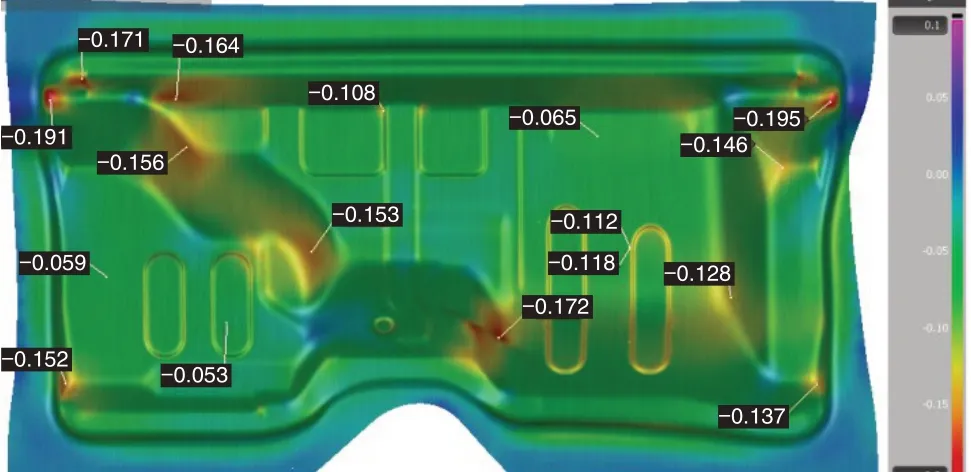

(2)減薄率分析:鋁合金板材,料厚減薄評價。判斷準則:成型區域減薄超過18%一律視為破裂,查看FLD 指示,將減薄云圖的刻度設置為-0.18~0.03,用不同顏色來顯示[5]。減薄情況如圖6所示,產品內最大減薄16%,滿足產品需求。

圖6 材料減薄率分布圖

(3)開裂部位分析。從圖5 可以看出,零件沒有開裂部位。圖示兩處減薄均在產品以外,屬于工藝補充部分可消除,對后續工藝不產生影響。

3.5 優化修改后確定拉延數模和后序成形工藝

通過設變更改和調整拉深筋布置、壓邊力、拉延補充的方式,對成形分析中出現的問題,反復進行仿真計算,最終得到滿意的分析結果,確定工藝參數和后序成形工藝。

從鋁合金前圍內板的沖壓工藝設計可以看出,仿真分析結果為產品設計人員和工藝設計人員提供了重要的參考,在產品設計階段發現沖壓問題及時更改產品,為后續設計節省時間和成本。同時為設計人員在以后的工藝參數調整和模具設計中,提供了技術儲備,既提高了設計質量,又縮短了模具調試時間和模具設計制造周期。

4 零件后續工序分配及回彈結果

4.1 修邊工序工藝設計

修邊偏差控制在±0.5 mm,修邊角度會影響修邊的質量,尤其是鋁合金板材更要注意。選擇沖裁方向時應注意:

(1)修邊刀塊與拉延型面的法向方向夾角過大時,容易發生撕裂,產生毛剃,且若凸凹模刃口成銳角,強度不足易損傷刀塊,會產生鋁屑。一般夾角在±20°以內,嚴格要求的話應在±15°[5]。

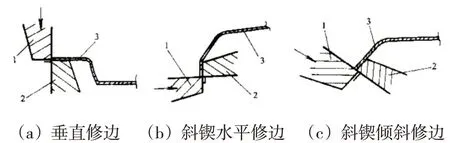

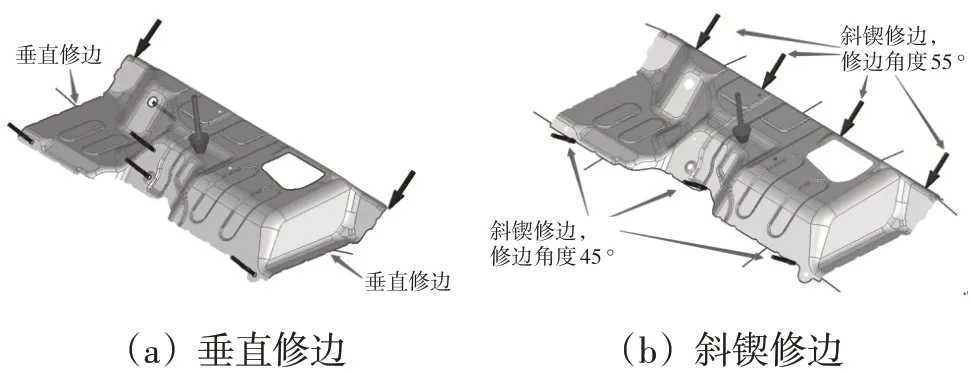

(2) 修邊方向分垂直修邊、斜鍥水平修邊和斜鍥傾斜修邊,如圖7 所示。為確保模具結構簡單、費用低、工作機構穩定,盡量選擇垂直修邊,或者采用斜鍥修邊[6]。

圖7 修邊形式示意圖

結合上述,鋁合金前圍內板修邊工藝安排如圖8所示。

圖8 修邊工藝圖

4.2 沖孔工序工藝設計

沖孔可以整合到修邊工序或整形翻邊工序中,這主要取決于孔的位置。孔的安排是否合理決定了孔的位置精度。沖孔的設置原則:

(1)相同功能的安裝孔,在同一工序中沖裁,保證孔與孔之間的位置公差,主副定位孔應在同一工序沖裁,且沖孔方向與孔的法向不應超過3°。

(2)孔所在零件平面如果有翻邊、整形等工序時,要將此類孔放在最后一道工序來加工,保證孔的精度和位置度公差。

(3)當零件中大孔與小孔距離較近時,應先大后小,以免沖大孔時導致小孔二次變形。

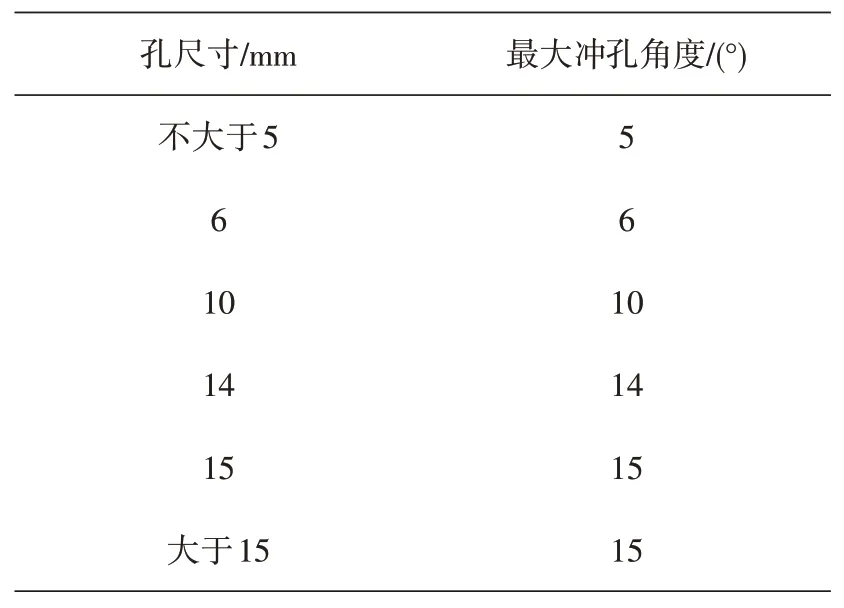

(4)為了保證孔的精度和模具結構簡單,應盡量垂直沖裁。沖壓方向與孔的中心線夾角應滿足表3要求,如不能滿足,則需要斜鍥沖孔[2]。

表3 沖孔角度要求

前圍零件沖孔信息如圖9所示:

圖9 零件沖孔信息

結合零件孔位信息和沖孔工藝要求可知:該零件沖孔采用1類孔正沖和2類孔斜鍥側沖。

4.3 整形工序工藝設計

為保證零件順利成形,拉延工序會對產品的某些形狀、特征進行改動,如加大圓角等,而恢復是通過整形工藝來實現。考慮到鋁合金板材的特性,將其整形工序單獨作為一序來實現,避免出現劃傷和壓痕。

4.4 回彈分析

鋁合金零件的回彈是很難控制的一項缺陷,通常分為兩類:

(1)拉延回彈。當拉延過程中板料發生無法控制的復雜變形時,拉延件中會產生殘余內應力,而這些內應力在修邊后得以釋放,從而造成回彈。

(2)翻邊回彈。翻邊后由于板料的塑性變形不足,存在彈性變形,制件取出后,彈性變形恢復,從而引起回彈。

回彈對策:根據仿真分析回彈數據進行回彈補償。

文中只對回彈進行預測,不做補償。仿真分析結果顯示自由回彈如圖10 所示:最大自由回彈量為紅色區域,最大回彈值為4.38 mm。

圖10 自由回彈示意圖

5 生產驗證

采用優化后的模擬工藝參數重新優化設計拉延工藝模面,并進行模具設計加工,經過調試,最終得到穩定的合格產品件。生產調試結果與仿真分析結果基本吻合,產品拉延成形性良好,無起皺開裂等缺陷,回彈也符合產品工藝要求。

6 結論

(1)鋁合金零件在設計階段,通過仿真分析結果對產品提出設變,可以有效提高產品質量。考慮到工藝參數波動,應以減薄率為目標,以不產生破裂、起皺等缺陷為約束函數,以壓邊力、拉深筋阻力等工藝參數為設計變量進行穩健性優化。

(2)仿真分析軟件提供的等效拉深筋方法展現出了極大的優越性,不僅便于拉深筋參數的設置,同時避免了對幾何模型反復的修改,縮短了設計時間,提高了計算效率。

(3)鋁合金覆蓋件沖壓成形的仿真,得到了許多重要參數,為其他類似零件模具的開發提供了重要的參考,為實際生產調試節省了時間。