電容式鈦酸鋰電池的設計及制備方法

吳雨杭, 黎燦兵, 李新喜, 顧慧軍, 顧善華, 鄭小耿

(1. 上海交通大學 電子信息與電氣工程學院,上海 200240; 2. 廣東工業大學 材料與能源學院, 廣州 510006; 3. 湖南華慧新能源股份有限公司,湖南 益陽 413000)

鋰電池現多采用石墨材料作為電池負極,石墨具備良好的導電性、導熱性和較簡單的制備工藝,是目前主流的鋰電池負極材料,但同時也存在一定不足.在安全方面,石墨易與電解液發生反應生成固體電解質界面(Solid Electrolyte Interface, SEI)膜[6],阻礙離子在負極的反應并導致鋰析出現象[7],威脅電池安全;在性能方面,較高倍率的充放電情況下電池負極不斷進行鋰離子脫出和嵌入,石墨的中間層不斷膨脹和收縮[8],石墨體積和性能將出現不可逆變化,中間層還會出現坍塌可能,造成電池容量顯著下降[9],影響電池壽命和安全.

在電池負極材料方面,目前常用鈦酸鋰材料代替石墨作為電池負極.唐堃等[10]研究表明鈦酸鋰相較于石墨擁有更高的工作電位,在電池負極處不會生成鈍化膜影響電池內部反應且同時能有效避免鋰枝晶生成,但鈦酸鋰本身作為絕緣材料其電導率較低且易導致電池出現脹氣問題,始終限制著其發展.文獻[11]提出將Mg2+和Cr3+元素摻雜至鈦酸鋰中,以提高其電導率,并通過相關實驗驗證了其在30 C的高倍率充放電情況下,電池容量保持率可達54%;Liu等[12]利用導電性能好的銀制材料對鈦酸鋰負極進行包覆,使其在高倍率充放電實驗情況下電池容量保持率提升至73%;Ding等[13]針對鈦酸鋰電池脹氣問題提出在鈦酸鋰負極表面加上碳包覆層,阻斷負極和電解液的接觸,避免電池內部氣體產生,但在現有工藝技術水平下,還較難實現對鈦酸鋰材料的均一、完整包覆.現有針對鈦酸鋰電池性能改善的研究主要是材料物質的元素摻雜和整體性包覆,在制備工藝流程上較為繁瑣,不利于大規模的電池自動化工業生產與商業化應用.目前對電池本體結構的設計優化和制備流程的研究較少,缺乏從電池內外部結構和工藝技術角度出發對電池進行性能改善.

本文提出綜合考慮電池結構和制備工藝流程的新型電池設計方案,采用電容式電池結構,融合靜態電容器高充放電倍率和電化學電池大能量存儲的優點并提高電池低溫性能,利用新型電池含浸技術,保證電池內部環境干燥,減少電池產氣量,制備新型電容式鈦酸鋰電池.

1 鈦酸鋰電池現有問題

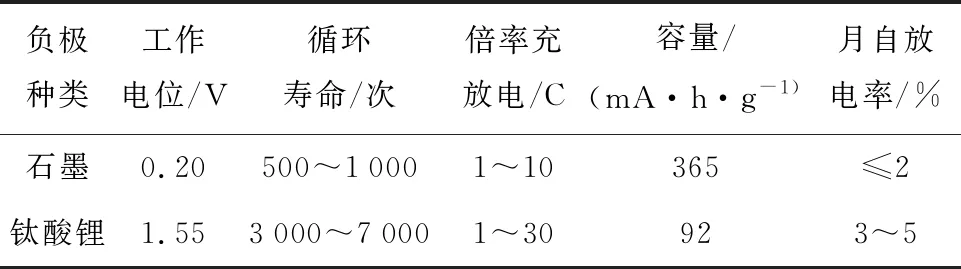

石墨及鈦酸鋰電池性能對比如表1所示.鈦酸鋰相較于石墨材料,其特有的結構特性可保證在電池充放電過程中材料結構基本保持不變.在面對Li+的嵌入和脫出時,石墨體積膨脹變化率通常會達到10%[14],而鈦酸鋰材料體積變化率則在0.2%以下,由此將其作為電池負極可大幅提升電池循環壽命.同時鈦酸鋰1.55 V的嵌鋰工作電位也保證了電池在正常工作情況下不會生成SEI膜以及鋰析出,在發生短路時鈦酸鋰內阻將急劇增加,保證不會出現過大的瞬間電流以及溫度提升,極大提高電池的安全性能.但較高的工作電位和鈦酸鋰物質較低的電導率會降低電池整體的能量密度,在低溫工作環境下更加嚴重,電池應用也受到限制[15],同時鈦酸鋰電池在循環充放電過程中還會出現電池脹氣鼓包的新問題.

表1 石墨及鈦酸鋰電池性能對比

1.1 鈦酸鋰電池高低溫性能

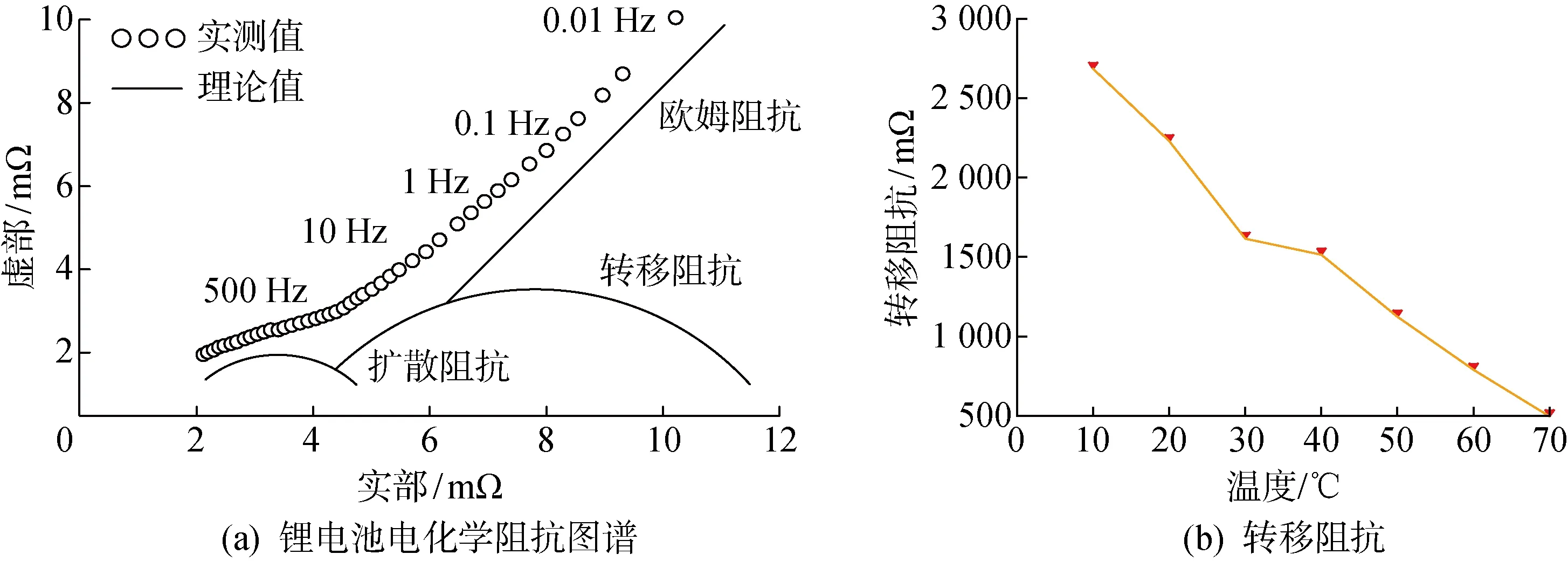

鈦酸鋰電池各溫度環境下參數變化如圖1所示.鈦酸鋰電池1.55 V的工作電位在提升電池安全性能的同時導致電池能量密度降低,此缺陷在低溫環境下會更加明顯.鈦酸鋰電池在低溫環境下的性能主要受限于鈦酸鋰本身的性質.在低溫環境中,鈦酸鋰內部結構中的晶格參數、氧原子分數坐標、原子間鍵長會發生微小變化,鈦酸鋰結構穩定性降低.在負極進行的Li+嵌入和脫出反應隨之受到影響,Li+的擴散路徑發生改變[16],在鈦酸鋰中的擴散需要更多的時間,電池充放電性能降低.相關實驗結果以及電池內部電化學阻抗譜表明環境溫度從10 ℃上升至70 ℃的過程中,電池的電荷轉移阻抗將由 2 686 Ω 減小至496 Ω,電池性能表現出較高的溫度依賴性[17].

圖1 鈦酸鋰電池各溫度環境下參數變化

隨著溫度升高,電池的擴散系數將由11.60×10-16cm2/s上升至37.77×10-16cm2/s,電池的電化學性能得到提升,但研究表明通常在40~60 ℃的溫度時,鈦酸鋰電池將達到其“極限容量”,此時繼續升高溫度,鈦酸鋰電池的容量并不會再增加[18].

1.2 電池脹氣鼓包問題

鈦酸鋰電池面對的另一問題是其在充放電循環過程中出現的電池脹氣鼓包現象,該現象將嚴重影響電池性能.鈦酸鋰物質本身雖不會發生分解產生氣體,但其尖晶石結構極易吸水,從而導致電池內部含水量增加,在充放電的過程中水發生分解由此產生H2,引起電池鼓包膨脹.同時鈦酸鋰較高的工作電位導致電池負極不會生成SEI膜,電解液將與鈦酸鋰材料直接接觸,鈦酸鋰相較于石墨材料特有的鈦氧鍵(Ti—O)將會催化電解液在鈦酸鋰表面分解,從而產生CO2、CO等氣體,進一步加重鈦酸鋰電池的產氣鼓包現象[19].

(3)更好的用戶體驗。共享經濟的出現確實為我們的生活帶來了便利。我們可以通過瀏覽,篩選一些有利信息,并加以利用。即避免了與陌生人交際的尷尬,又更大程度的降低成本。這種穩定且滿足客戶彈性需求的模式,確實是現在企業所看重的。

與鈦酸鋰電池脹氣的相關因素較多,溫度、電解液成分以及電池的充放電狀態等都會影響電池的脹氣鼓包現象.現有研究表明,在電池產氣成分中,H2相對占比最多,電池內部電解液的水分含量會極大影響電池內部的產氣行為.上海交通大學吳凱等[20]將不同劑量的去離子水注入到電解液中,并測試不同含水量電解液對電池膨脹體積的影響,結果表明電池內部水分含量越多,單體電池產氣膨脹情況越嚴重.因此在電池制備過程中應盡量保證含浸注液過程在真空無水分的環境中進行,從而減少電池內部的水分含量,保證電池內部的干燥,降低電池的產氣量.

2 基于新型含浸技術的電容式結構電池

為解決鈦酸鋰電池存在的低溫環境下電池性能下降和電池脹氣鼓包問題,從電池結構和電池制備兩個角度改進鈦酸鋰電池性能.

2.1 電容式內部結構

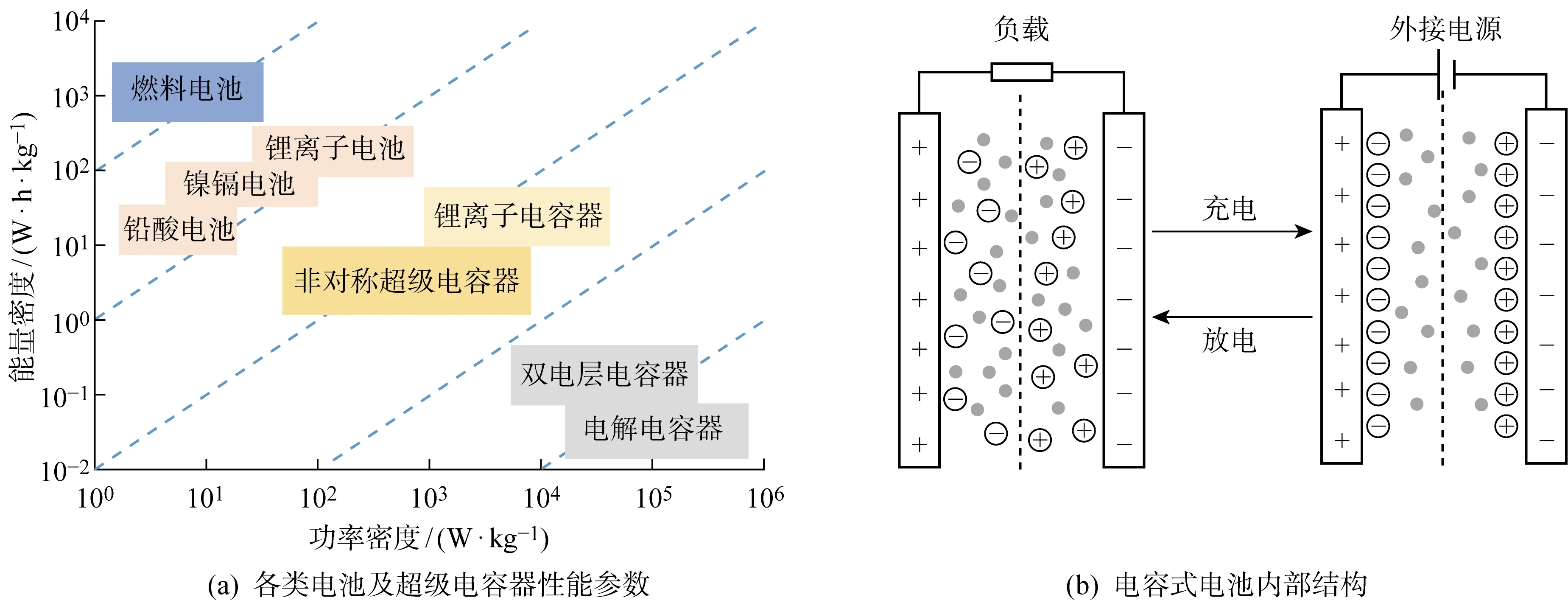

電容式電池性能參數及其結構如圖2所示.從電池的內部工作結構及原理出發,運用電容器生產的成熟工藝和技術,模仿電容式結構,結合負極鈦酸鋰材料和超級電容器正極材料,制備新型電容式鈦酸鋰電池.電容式鈦酸鋰電池融合超級電容器中的雙電極電容器和贗電容器的性質,融合電池的電化學反應儲能和電容器的物理反應儲能,使其具備高倍率充放電性能的同時還具有較高的儲能能量比,對鈦酸鋰電池在低溫下的電池性能有部分提升.

圖2 電容式電池性能參數及其結構

電容式鈦酸鋰電池[21]工作原理為在電池充電過程中,正負離子在極板的表面形成與極板電荷相反的離子層,達到儲存部分電能的目的,同時在電池鈦酸鋰負極形成的離子層將會與鈦酸鋰發生快速嵌入反應,從而儲存更多的能量,實現電容器物理儲能與電池化學儲能的融合.在放電過程中,在電池兩端接上負載后,負載上產生電流,雙極板附近的離子層消失,鈦酸鋰負極中的鋰離子也順勢脫出,鋰離子重新回到電解液中,參與下一輪的充放電循環.電容式鈦酸鋰電池因結構模仿電容器設計,在離子層形成和消失過程中都屬于物理反應,電能的儲存和釋放都非常迅速,擁有電容器式的快速充放電能力,且由于電子在極板間的過程屬于物理反應,在低溫情況下依然能保持較好的電池容量,可提升鈦酸鋰電池的低溫性能.

2.2 防爆式外部結構

鈦酸鋰電池頂部及底部設計如圖3所示.盡管鈦酸鋰電池具備優異的安全性能,但其在高溫下依舊存在起火爆炸的風險,同時在電池內部產氣過多、氣壓過高的情況下,電池體積膨脹也可能引起單體電池故障從而導致儲能模組及儲能規模系統的故障.對此,在電池外部結構上采取新型結構設計,避免單體電池爆炸引起的連鎖故障,將電池故障控制在單體電池層級.

圖3 鈦酸鋰電池正極頂部及負極底部設計

在正極方面以橡膠塞作為電池頂部的封裝部分,當電池內部發生熱異常,內部溫度升至閾值溫度280 ℃時,頂部橡膠塞將會發生碳化反應,在頂部形成氣口,將高溫氣體由電池頂部排出,避免電池內部過熱帶來的起火爆炸風險,及時阻斷電池模組中的熱蔓延.同時由于鈦酸鋰電池的脹氣特性,電池內部將會產生氣體引起電池鼓包,若電池內部的氣體溫度未達到能將頂部橡膠塞碳化的閾值溫度,電池內部壓力將持續增加,電池鼓包至極限時存在爆炸的風險.所以在電池負極底部同樣進行防爆設計,在電池底部添加新型十字形排氣閥,當電池內部壓力過大時,底部十字排氣閥將會自動開啟在底部形成氣口,讓未達到高溫閾值的氣體從電池底部排出,從而降低內部壓強,避免電池爆炸.

在電池防爆結構設計中綜合考慮電池內部溫度和壓強兩個因素,電池高溫時采取頂部橡膠設計作為電池的防爆手段,電池內部壓強大時采取底部排氣閥作為防爆手段,從效果上達到對電池的雙重防爆保護,提升安全性能,在將其組成大規模電網級電化學儲能裝置時可有效避免由于單體電池爆炸引起的規模性故障.

2.3 新型鋰離子電池含浸技術

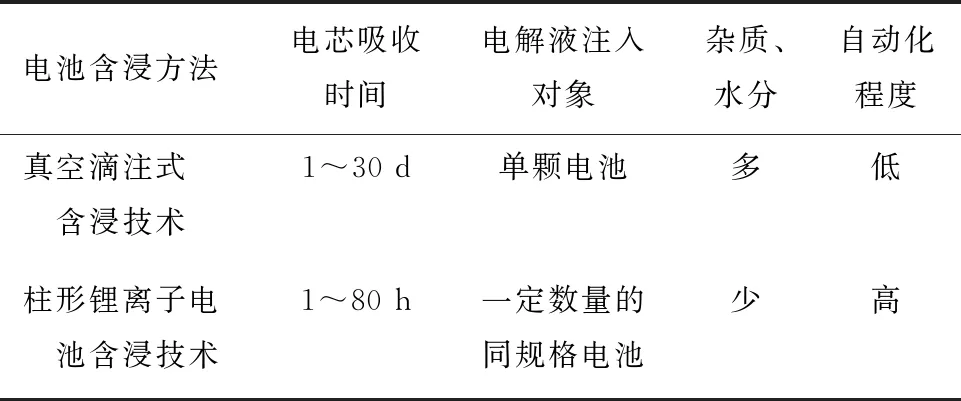

電池內部的水分會對鈦酸鋰電池脹氣問題造成較為嚴重的影響,同時在電池制備流程中各類人為因素會導致電池的不一致性問題,影響由單體電池組成的模組以及規模儲能裝置的性能.在電池制備過程中采用新型柱形鋰離子電池含浸技術[22],有效減少電池內部水分和雜質,提高電池含浸速度和制備自動化程度,解決電池的不一致性問題和脹氣問題,提升電池性能的同時使其適用于規模化生產.電池含浸技術性能參數對比如表2所示.

表2 電池含浸技術性能參數對比

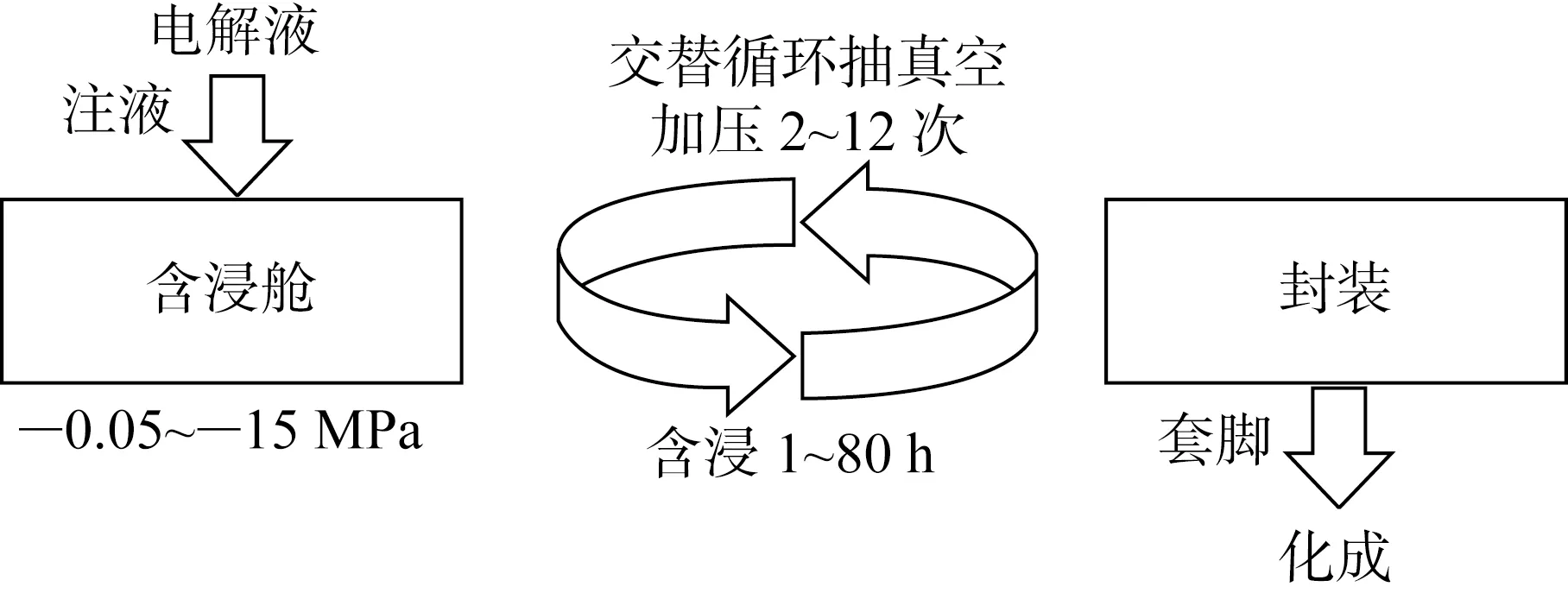

將前期制備的電池電芯規律有序地置入含浸艙中,將含浸艙抽至真空除去雜質和水分并通過浸液閥門將電解液注入至含浸艙,在艙內對電池電芯進行浸漬,如圖4所示.在浸漬過程中通過對含浸艙進行循環抽真空和加壓,提高電芯浸漬速度和效率,隨后排出電解液,并在干燥環境中完成對電池的封口操作,保證電池的電解液注入和電池封口過程中不會受到空氣中水分的影響干擾,降低電解液中的非必要水分比例,提高電池性能.完成制備后進行電池的引腳加入,對電池進行首次充電并檢驗其性能,完成電池的化成.

圖4 含浸流程圖

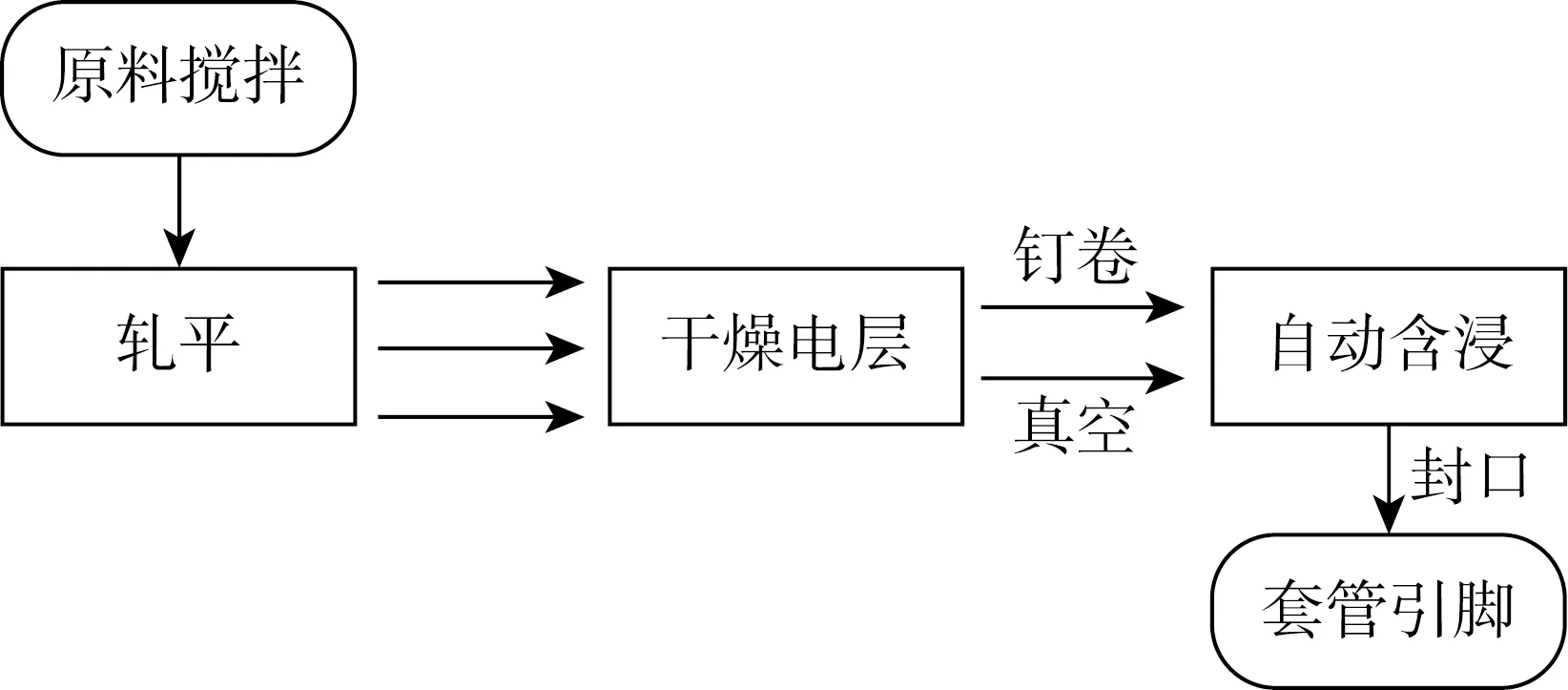

電池制備工藝流程如圖5所示,新型含浸技術可有效解決現有含浸技術中局限于對單顆單體電池進行注液的問題,可對規模數量的同類電池進行同時含浸,提高了含浸速度和自動化程度.在含浸過程中通過不斷循環加壓,使電解液可完全滲透入電池隔膜和正負極主材涂覆層上,提升電池性能,并且含浸封口過程在全真空中自動化完成,減少了電池內部的水分和雜質,減小電池脹氣問題的影響.

圖5 電池制備工藝流程圖

3 實驗分析與驗證

3.1 實驗條件

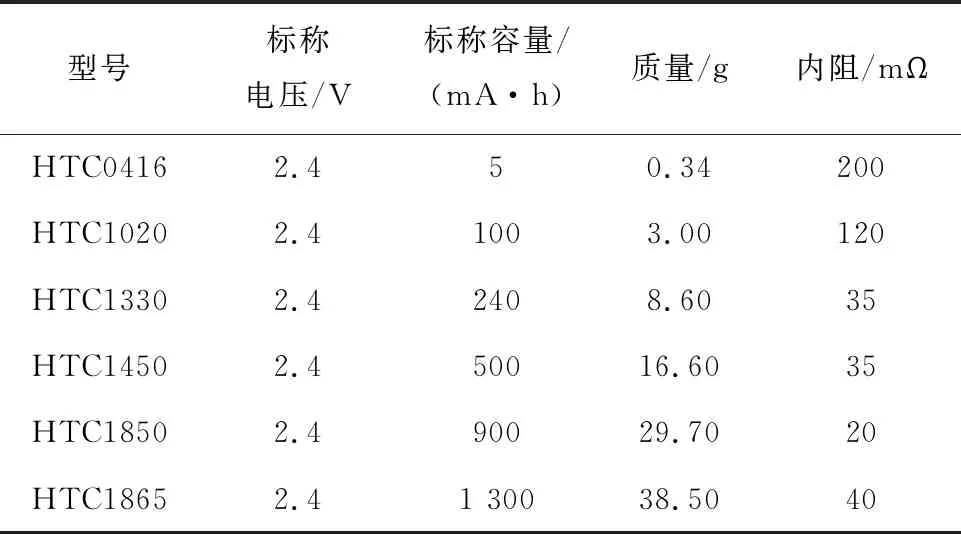

將設計的新型電容式鈦酸鋰電池進行各類實驗驗證其性能,選用由本文技術制作的一定數量的6種不同規格和型號的鈦酸鋰電池進行不同類型的實驗,相關電池參數如表3所示.

表3 實驗電池參數

實驗過程中采用高精度電池監測系統、過充防爆箱、電池擠壓針刺實驗機等設備對鈦酸鋰電池進行循環測試、高低溫測試、倍率充放電測試,各設備如圖6所示.

圖6 實驗儀器

3.2 電池倍率循環測試

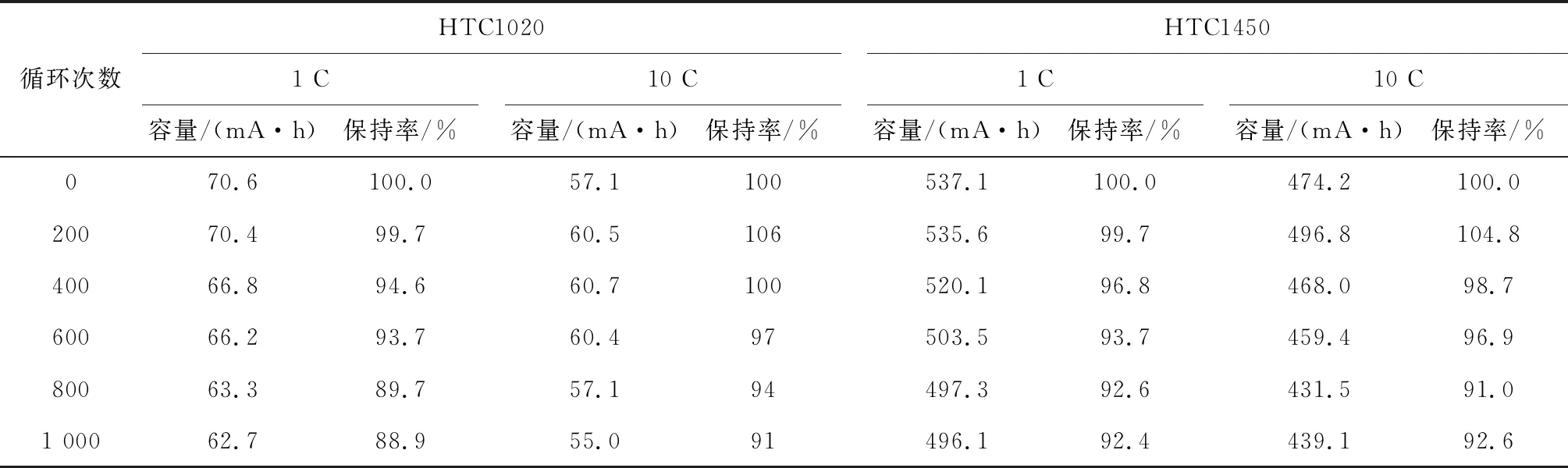

循環壽命測試的實驗數據如表4所示.選取改進后的不同規格鈦酸鋰電池HTC1020和HTC1450各10個置于常溫25 ℃下,以1 C、2.8 V的恒流恒壓充至滿電狀態,靜置5 min,再分別以1、10 C的恒流放電到1.5 V,靜置5 min,以同樣的方式進行下一個循環充放電過程,循環至 1 000 周,記錄不同循環次數下的電池容量并取其平均值,計算平均電池容量,繪制容量曲線圖.同時選取10個規格為2.4 mV/13 500 mA·h的HTC1850鈦酸鋰電池進行極端循環壽命測試,在測試中以3 C的充放電倍率進行實驗,將測試循環次數大幅增加至 9 548 次,記錄電池的容量變化并取平均值計算容量保持率.

表4 循環壽命測試的實驗數據

由鈦酸鋰電池1和10 C的循環測試數據(見圖7)可知, 設計改進后的鈦酸鋰電池在 1 000 循環次數內的電池容量衰減較小,兩種不同規格電池的容量保持率都可以保持在90%以上,相較于循環壽命通常在500到 1 000 次的傳統石墨負極鋰離子電池,電池循環性能得到極大改善.

圖7 HTC1020、HTC1450、 HTC1850循環壽命容量曲線圖

在更大程度循環測試情況下,從9 548次電池循環的容量變化圖中可看出隨著循環次數的增加,電池容量出現了衰減但依舊保持在92.5%,電池循環性能優異.出現的電池容量衰減是由于循環過程中鈦酸鋰負極與電解液反應導致脹氣現象的出現,電解液也因此被消耗,導致容量減小[23].但實驗電池在接近1萬次循環測試中,電池容量依舊可以保持在92.5%且實驗電池未出現體積膨脹和鼓包現象,表示采取的新型含浸技術可有效減少電池內部的水分含量和產氣現象,并以此提升電池循環壽命及性能.

在兩種倍率循環測試實驗中,在實驗的初始階段電池容量會出現反常式增加,電池容量保持率超過了100%,這種反常超調現象是由電池充放電過程中的還原副反應和電池溫升引起.而在循環至 4 000 次左右時電池的容量保持率有顯著下降后又重新上升的變化趨勢,其原因也與鈦酸鋰電池反應及內部溫度有關.在循環實驗過程中,鈦酸鋰電池的電池容量在初期由于較多的副反應而提升,加快電池內部電解液和內部微量水分的還原分解,電池容量隨著循環次數的增加而呈現較快的下降趨勢,如圖7(b)所示,在循環次數達到 4 000 次左右時電池達到最低谷.而在下降過程中由于電解質成分的減少,電池單位時間產熱量降低,電池溫升下降,極化程度加劇.在到達最低電池容量時,由于電池在循環測試實驗中全部置于封閉電池檢測儀器中,箱內溫度因電池產熱而升高,在 4 000 次循環左右處箱內溫度對電池產生的溫升與電池此時的內部反應形成熱量平衡,同時由于電池總容量減少,相關的副反應減少,導致電池容量保持率重新升高,達到相對穩定平衡的循環充放電狀態.

3.3 電池高低溫測試

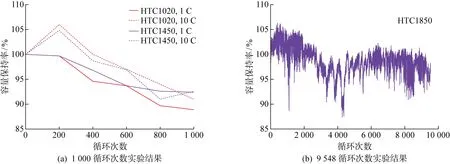

3.3.1不同規格鈦酸鋰電池高低溫特性 本實驗從3種不同規格類型的HTC0416、HTC1020和HTC1330電池中各選取2個電池進行實驗.在常溫、恒流恒壓0.5 C、4.2 V的條件下充電, 將滿電狀態的電池分別擱置在-30、-20、-10、0、25、75 ℃ 的溫度條件中(低溫擱置12 h, 高溫擱置2 h),以0.5 C的速率放電至3.0 V,記錄電池容量, 將其與傳統鈦酸鋰電池性能進行對比.

從實驗結果(見圖8)看出,電容式鈦酸鋰電池在低溫環境下電池容量會發生衰減,且相同規格的不同電池在低溫環境下的性能表現依舊會有較大差異,證明電池不一致性問題依舊存在.同時HTC1330、HTC0416兩種規格的新型電池在-30~0 ℃的溫度環境中電池容量可穩定維持在75%以上,相較于傳統鈦酸鋰電池在-30 ℃ 下低于50%的容量保持率,經過電容式結構優化和采用新型含浸技術后的鈦酸鋰電池在低溫環境下依舊可以保持較好的電池性能.而在75 ℃的較高溫度環境下,電池容量隨溫度的增加而趨近于初始容量,且在75 ℃時部分電池容量保持率超過了100%,其原因是在電池可承受的溫度范圍內,溫度的升高可以提升電化學反應速度,在不發生爆炸起火的前提下增加了電池容量.

圖8 HTC0416、HTC1020、HTC1330高低溫電池性能曲線圖

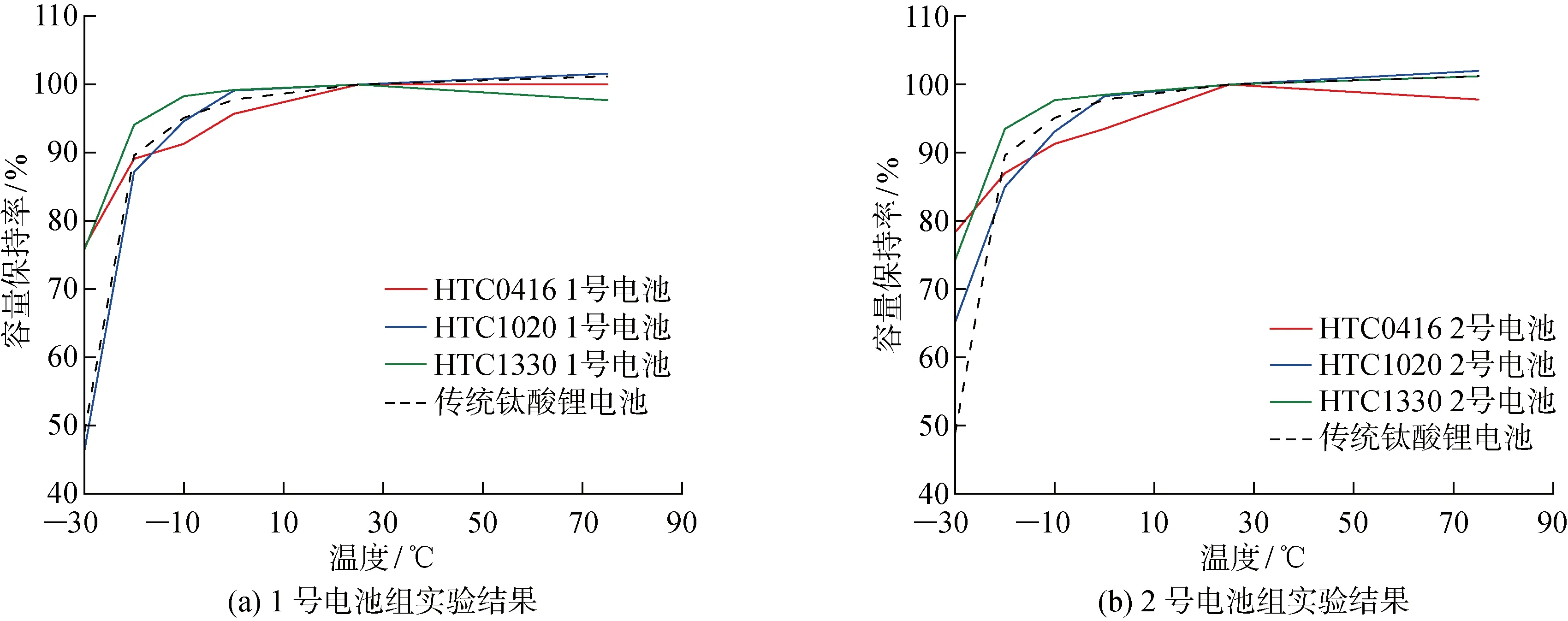

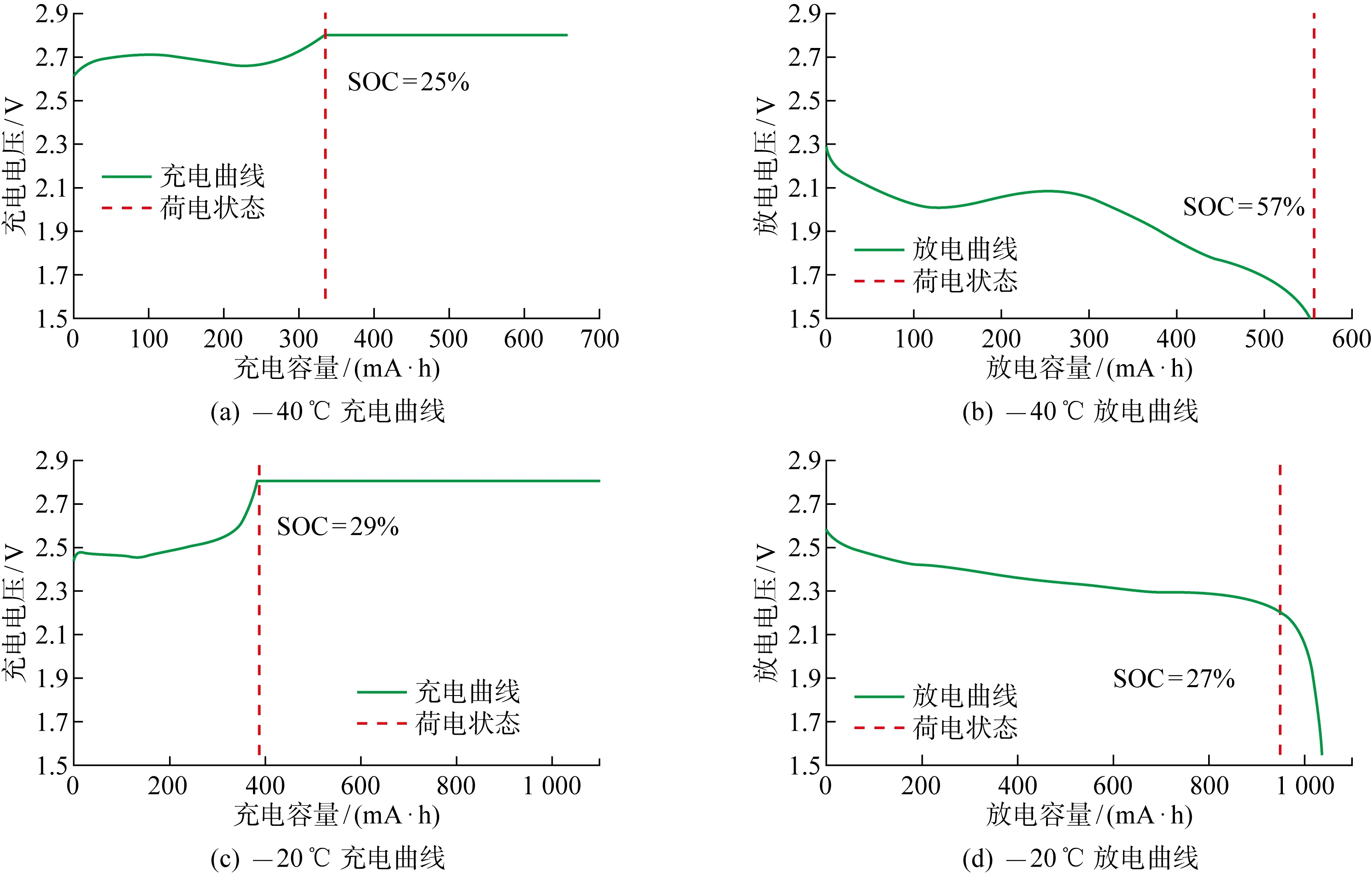

3.3.2鈦酸鋰電池低溫充放電特性 在 -40 和 -20 ℃ 的情況下對HTC1865電池進行1 C的充放電實驗,對比兩種低溫下的充放電實驗數據,結果如圖9所示.在低溫環境-40 和-20 ℃ 下,電池都可維持較好的充放電性能,也可保持較正常的工作電壓,進一步驗證電容式電池結構優化可部分提升鈦酸鋰電池在低溫環境下的性能.同時由圖9(a)和圖9(c)可知,在低溫環境充電情況下,以電池荷電狀態(State of Capacity, SOC)作為判別標準,在SOC達到29%左右時電池可達到正常的充電工作電壓,電池充電反應受到的影響較小.而在圖9(b)和圖9(d)中,隨著溫度的降低,放電電壓由標稱電壓下降至1.5 V電壓的過程加快,在-40 ℃ 情況下,電池在SOC=57%時,放電電壓下降至1.5 V,而在-20 ℃的溫度環境下,在SOC=27%下依舊保持2.0 V左右的工作電壓,電池放電反應相較于充電反應受到溫度的影響更大.

圖9 HTC1865低溫環境下充放電曲線圖

4 結論

維持鈦酸鋰電池低溫下的電池性能和減少電池內部的水分對鈦酸鋰電池的應用至關重要.本文提出的電容式鈦酸鋰電池設計架構,實現了在充放電過程中物理、化學反應的協同互補,提升了電池的循環壽命及其低溫電池性能.在電池制備的工藝流程上也創新性地采取新型含浸技術,保證電池整體的密封、干燥,降低鈦酸鋰電池內部產氣現象,提升電池性能.制備的新型電池在9 548次循環測試下可保持92.5%的電池容量,在低溫環境-30 ℃ 下電池容量保持率可達到75%以上,也可較快達到正常充放電工作電壓.電容式鈦酸鋰電池雖能在一定程度上彌補現有電化學蓄電池的不足,但還存在可以繼續優化改進的部分:

(1) 鈦酸鋰電池的脹氣問題依然未能完全解決[24],由于其具體脹氣機理和影響因素還在研究中,減少電解液中的水分比例只能部分解決脹氣問題.

(2) 鈦酸鋰負極材料的制備較為困難,其材料生產、電池制造以及模組打造的工藝生產方面依舊處于技術瓶頸階段,若未來要將其大量投入至電網級電化學儲能裝置的使用中,還需突破其制備工藝的限制.