剛玉坩堝鍋底耐沖擊結(jié)構(gòu)的設(shè)計(jì)及應(yīng)用

劉 嵩,姜 磊,徐 興,潘春平,羅 燦

(1.浙江碩實(shí)機(jī)械有限公司,浙江 紹興 312073;2.紹興匯友機(jī)電科技有限公司,浙江 紹興 312099;3.浙江工業(yè)職業(yè)技術(shù)學(xué)院,浙江 紹興 312099;4.紹興市興雪自動(dòng)化科技有限公司,浙江 紹興 312073;5.紹興市上虞職業(yè)中等專業(yè)學(xué)校,浙江 紹興 312399)

中頻電爐作為有色金屬熔化電爐,具有高效、可靠和作業(yè)靈活優(yōu)勢(shì),其坩堝常采用石墨坩堝[1]。石墨是導(dǎo)電材料,在交變感應(yīng)磁場(chǎng)中能產(chǎn)生熱量,可加速金屬熔化,也因此易使石墨坩堝熱變產(chǎn)生裂紋或燒損等。在熔化熔點(diǎn)較低的有色金屬,且非連續(xù)生產(chǎn)時(shí),低熔點(diǎn)熔體流動(dòng)性良好,易鉆入裂縫和孔洞中,在熱脹冷縮作用下,導(dǎo)致裂紋和孔洞逐步擴(kuò)展,因此石墨坩堝服役壽命一般較短;物料裝入坩堝時(shí),易對(duì)其底部受沖擊受損失效,因此石墨坩堝底部采用鵝蛋形結(jié)構(gòu)來(lái)解決[2],但熔體容量減少,不利于節(jié)能和生產(chǎn)效率。石墨坩堝自發(fā)熱溫度較高,為保溫,往往會(huì)增加石墨坩堝與加熱線圈的隔熱距離,進(jìn)一步減小了石墨坩堝容量。有色金屬加工經(jīng)濟(jì)效益為業(yè)界所關(guān)注[3],因此延長(zhǎng)坩堝服役壽命[4]是提高經(jīng)濟(jì)效益有效途徑之一,實(shí)踐表明剛玉坩堝替代石墨坩堝用于低熔點(diǎn)有色金屬熔化[5-8],其優(yōu)勢(shì)在于服役壽命和容量,但服役壽命波動(dòng)大,鍋底部漏爐現(xiàn)象較多。本文分析常規(guī)剛玉坩堝漏爐失效原因,設(shè)計(jì)了剛玉坩堝底部耐沖擊結(jié)構(gòu),減輕鍋底受損漏爐風(fēng)險(xiǎn),同時(shí)分析了剛玉坩堝制備材料對(duì)耐沖擊性能的影響,提出了改進(jìn)措施,取得了良好的效果。

1 常規(guī)剛玉坩堝失效分析

剛玉坩堝一般為圓柱形狀而使單爐容量增加,但堝底受物料沖擊,易形成漏斗形凹坑,造成堝底缺損減薄而漏爐。增加堝底厚度,可減少外部沖擊帶來(lái)開(kāi)裂漏爐的風(fēng)險(xiǎn),但堝底部與堝壁存在明顯的厚度差,在冷熱交變情況下,鍋壁在通冷卻水的中頻加熱線圈冷卻下,降溫速度明顯快于鍋底,溫差易導(dǎo)致厚度突變處易產(chǎn)生裂紋,同時(shí)剛玉坩堝在制備時(shí)存在微裂紋或深入爐體內(nèi)部的細(xì)小孔洞[9],流動(dòng)性較佳的低熔點(diǎn)(600 ℃)有色金屬熔體易鉆入裂紋或孔洞,固液變化逐步將其擴(kuò)展,縮短坩堝的服役壽命。筆者統(tǒng)計(jì)某型號(hào)設(shè)計(jì)容量為0.5 t的中頻電爐剛玉坩堝漏爐失效原因,基本上發(fā)生在鍋底部。

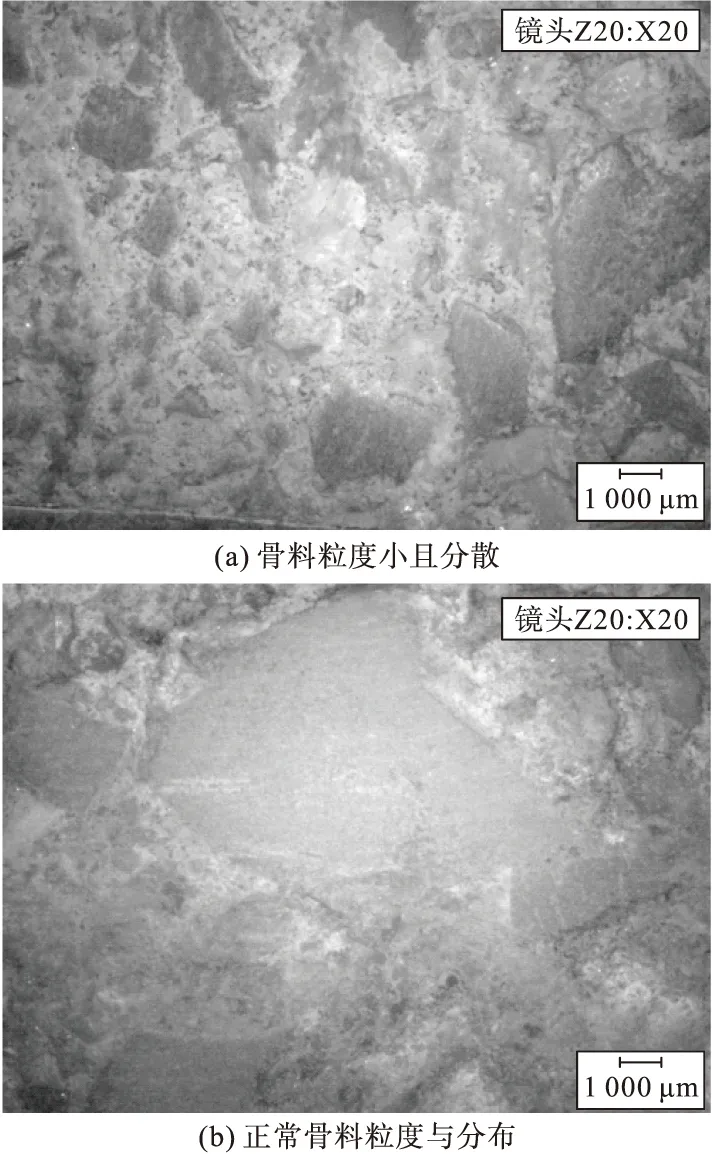

剛玉坩堝的材料由高鋁剛玉骨料、黏結(jié)用耐火材料組成,分析個(gè)別耐沖擊性能較差的剛玉坩堝發(fā)現(xiàn),其骨料的粒度偏差小(3 mm左右)且數(shù)量較少,顆粒較大的骨料間摻雜著粒度小于1 mm的骨料,分布疏散,見(jiàn)圖1(a),骨料具有較強(qiáng)的承受物料沖擊能力,而其間黏結(jié)作用的耐火材料則較脆,承受物料沖擊能力較差,疏散且較小顆粒的骨料降低了剛玉坩堝的耐物料沖擊能力,導(dǎo)致服役壽命波動(dòng)大,圖1(b)為正常的骨料粒度與分布情況,骨料顆粒尺寸為3~6 mm,且分布較為均勻緊密,其間夾雜小顆粒骨料作為填充。

圖1 骨料形狀

2 剛玉坩堝的改進(jìn)

2.1 坩堝鍋底耐沖擊結(jié)構(gòu)的設(shè)計(jì)

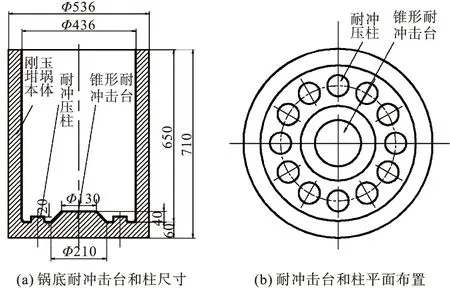

為解決坩堝鍋底受物料沖擊造成的漏爐,增加鍋底厚度無(wú)益于坩堝服役壽命,因此筆者改進(jìn)了某型號(hào)0.5 t中頻電爐配用的剛玉坩堝,在鍋底設(shè)計(jì)了錐形耐沖擊臺(tái),見(jiàn)圖2(a),及在錐形耐沖擊臺(tái)的四周布置耐沖擊柱,見(jiàn)圖2(b)。坩堝全高為710 mm、鍋底厚度為60 mm,外徑為536 mm、鍋壁厚為50 mm。數(shù)據(jù)統(tǒng)計(jì)表明,鍋底部受損產(chǎn)生漏斗形凹陷,越往中心凹陷越深,觀察到受損的鍋底最深凹陷達(dá)30 mm左右,受損嚴(yán)重的漏斗形凹陷范圍直徑約為200 mm,因此錐形耐沖擊臺(tái)的底徑為210 mm,錐形耐沖擊臺(tái)與鍋底厚度差突變易產(chǎn)生裂紋,易向鍋底深部發(fā)展,因此錐形耐沖擊臺(tái)上徑為130 mm,高度取40 mm為宜。

圖2 耐沖擊鍋底結(jié)構(gòu)

在鍋底設(shè)置耐沖擊臺(tái)后,隨著坩堝服役壽命的延長(zhǎng),錐形耐沖擊臺(tái)與鍋壁之間的沖擊受損造成的漏爐現(xiàn)象有所增加,因此在其間設(shè)置環(huán)形布置12個(gè)耐沖擊柱。觀察表明,受損的鍋底,在錐形耐沖擊臺(tái)與鍋壁之間的沖擊凹陷不到中心最深部位的一半,因此耐沖擊柱高度取20 mm,考慮物料沖擊和擠占物料的空間因素,耐沖擊柱的直徑65 mm、柱間距不宜超過(guò)25 mm。單個(gè)耐沖擊柱與鍋底面積相比較小,不易產(chǎn)生裂紋,即便有產(chǎn)生裂紋的傾向,也不會(huì)向鍋底擴(kuò)展。

上述設(shè)計(jì)可滿足坩堝底部的耐沖擊要求,盡量減少擠占合金熔體的容量,減少鍋壁與鍋底厚度差。

2.2 控制剛玉坩堝的質(zhì)量

在訂購(gòu)剛玉坩堝時(shí),與供應(yīng)商協(xié)商,要求其配制的材料中,控制骨料的粒度以3~5 mm為主,及適當(dāng)?shù)姆植济芏?部分供應(yīng)商已有相關(guān)技術(shù),可以根據(jù)需方的個(gè)性化要求,在鍋底部錐形耐沖擊部位增加骨料粒度尺寸和密度,以穩(wěn)定坩堝的耐沖擊能力。

3 不同坩堝實(shí)際應(yīng)用數(shù)據(jù)對(duì)比

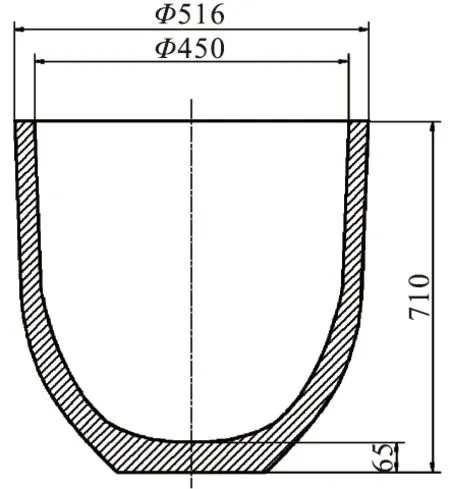

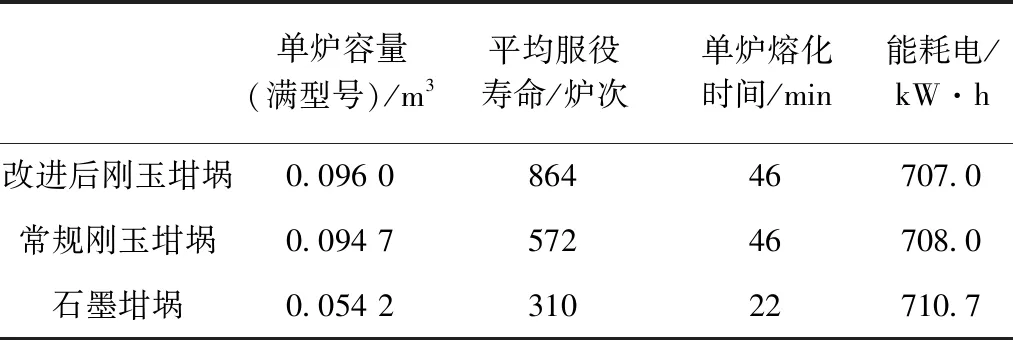

本文所選設(shè)計(jì)容量為0.5 t的中頻電爐,所熔化熔點(diǎn)389~460 ℃的壓鑄用鋅合金。原配用標(biāo)準(zhǔn)石墨坩堝為450號(hào),其尺寸形狀見(jiàn)圖3,文獻(xiàn)[2]給出其滿型號(hào)的容量為0.054 2 m3。常規(guī)剛玉坩堝的鍋全高為710 mm、鍋底厚度為75 mm,外徑為536 mm、鍋壁厚為50 mm。改進(jìn)后坩堝的單爐合金總量為450 kg,三種不同坩堝的使用數(shù)據(jù)對(duì)比見(jiàn)表1。

圖3 石墨坩堝形狀

表1 不同坩堝使用數(shù)據(jù)對(duì)比表

由表1可知,改進(jìn)后剛玉坩堝滿型號(hào)容量是石墨坩堝的1.77倍,說(shuō)明剛玉坩堝替代石墨坩堝,其產(chǎn)能優(yōu)勢(shì)較大;服役爐次是石墨坩堝的2.79倍、常規(guī)剛玉坩堝的1.51倍,說(shuō)明在延長(zhǎng)服役壽命方面效果較佳;三種坩堝的噸合金能耗基本相同,分析認(rèn)為:雖石墨坩堝因自身發(fā)熱縮短了合金熔化時(shí)間,因此單爐散熱量較少,但單爐產(chǎn)能明顯較低,頻繁啟停爐帶來(lái)的時(shí)間損失,及鍋壁與加熱線圈距離較近,及石墨導(dǎo)熱性較佳,增加了散熱量,而剛玉坩堝單爐產(chǎn)量大、導(dǎo)熱性差,在連續(xù)生產(chǎn)減少啟停爐方面,具有節(jié)能的優(yōu)勢(shì),另減少了更換坩堝帶來(lái)的烘爐燒結(jié)能耗損失,因此彌補(bǔ)了延長(zhǎng)熔化合金時(shí)間帶來(lái)的能量損失。

4 結(jié) 論

(1)改進(jìn)后的剛玉坩堝,滿堝型容量是石墨坩堝的1.77倍;

(2)改進(jìn)后的剛玉坩堝,服役爐次是石墨坩堝的2.79倍、常規(guī)剛玉坩堝的1.51倍;

(3)三種坩堝的能耗基本相同。