厚規格TMCP型海工鋼EH40沖擊不合分析

杜海濤

摘 要:從成分、軋制工藝、金相組織等全面進行分析,查找影響沖擊主要因素,優化成分、工藝,改善厚規格TMCP型海工鋼沖擊性能,提高性能一次合格率。

關鍵詞:厚規格;海工鋼;沖擊性能

IMPACT UNQUALIFIED ANALYSIS OF THICK GAUGE TMCP TYPE MARINE ENGINEERING STEEL EH40

Du Haitao

(Shandong Iron and Steel Group Rizhao Co., Ltd.? ? Rizhao? ? 276800,China)

Abstract:In this paper, the composition, rolling process, metallographic structure and other comprehensive analysis, find out the impact of the main factors, optimize the process, improve the impact performance of thick size TMCP type Marine steel, improve the performance of the first pass rate.

Key words: thickness specification; marine steel; impact performance

0? ? 前? ? 言

海工用鋼具有高強度、高韌性、抗疲勞、抗層狀撕裂、良好的焊接性及耐海水腐蝕等性能[1-2]。山鋼日照公司采用在線冷卻TMCP工藝生產[3],在近期的生產中,厚規格TMCP交貨EH40存在沖擊性能不穩定,一次性能合格率低的情況。沖擊性能不合集中體現在[50,80] mm厚度規格范圍,沖擊不合主要表現為三個沖擊值中,2個值高,1個值低。對[50,80] mm TMCP態EH40一次性能合格率統計,2022年合格率97.57%,2023年合格率79.64%,2023年相比較2022年的厚規格EH40性能合格率下降超過15%。以上情況不但影響了性能一次合格率,增加了改判,而且對訂單交付及時性影響也較大。為了解決此問題,從成分、金相組織、工藝參數以及近一年來的生產情況進行橫向、縱向對比分析,找到主要影響因素,優化成分、工藝,提高性能一次合格率。

1? ? 軋機及主要參數

山鋼集團日照有限公司中厚板廠4 300 mm產線為雙機架設計,粗軋機主要進行展寬開坯,精軋機負責厚度及溫度控制,兩臺軋機全部為四輥可逆式軋機。壓下采用電動壓下與液壓壓下相結合的方式,精軋機具有彎輥和竄輥功能,彎輥為自動控制,可手動調節,粗軋機無彎輥功能;精軋機竄輥功能具備自動竄輥、半自動竄輥和手動竄輥功能;兩臺軋機輥縫均自動調節,具備RAC功能,可手動調整傾斜值,調整傳動側和操作側輥縫差。軋機主要參數見表1。

2? ? 水冷設備及主要參數

水冷設備為西門子-奧鋼聯第一代MULPIC。MULPIC一共有四種冷卻模式,即ACC模式、DQ模式、OSC模式及非水冷模式。其中A區為可淬火區,供水方式有兩種,其中一種為高位水箱供水,另一種為DQ泵直接供水(在線淬火時使用),DQ泵供水壓力5 bar。B、C、D區為一般冷卻區,無淬火功能,只有一種供水方式,即高位水箱供水,高位水箱供水壓力3 bar。平時在非水冷時,設備保護水由高位水箱供水。

3? ? 成分設計情況

2022年,根據前期性能余量及合金降本要求,對[40,80] mm EH40分別將Nb和V含量下調0.005%,成分下調時間與EH40沖擊性能合格率開始下降時間有一定的對應關系。Nb元素和V元素2023年較2022年也有所下降,見圖1、圖2。

4? ? 軋制工藝執行情況

由于精軋工藝對沖擊性能合格率影響較明顯,因此分別對2022-2023年主要精軋工藝參數進行過程能力分析,包括精軋入口最大溫度、精軋結束計算溫度、一次控軋厚度等幾個方面。

4.1? ? 終軋溫度

由圖3、圖4分析可見,2023年精軋工藝相對2022年主要變化點為:2023年精軋開軋表面溫度較2022年精軋開軋表面溫度平均偏高(見圖3);精軋結束計算平均溫度均有提高,尤其后者平均值提升約10℃(見圖4)。

4.2? ? 中間坯

中間坯厚度變化如圖5所示,中間坯變化不大,中間坯厚度不低于成品厚度的2倍,個別寬度規格較寬,母板長度較短的中間坯厚度不低于成品厚度的1.7倍。

4.3? ? 終冷溫度

終冷溫度變化不大(見圖6),2023年實際終冷溫度較2022年低5~10℃。

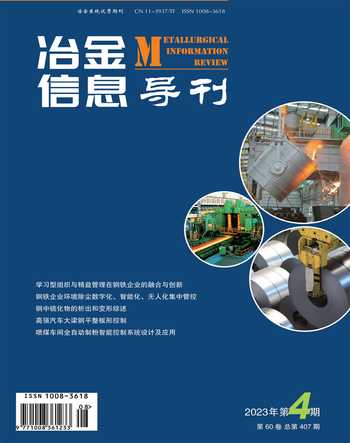

5? ? 金相組織情況

由以下金相組織圖片可知:合格樣品(圖7)組織晶粒細化且分布較均勻,晶界清晰,無明顯混晶和粗大晶粒,晶粒度大約9.5~10.5級;不合樣品(圖8與圖9)組織混晶嚴重,局部組織粗大,部分壓延粗長晶粒未完成再結晶,晶界模糊,晶粒度大約7.5~10.0級。

6? ? 原因分析

根據上述情況分別從以下三個方面進行分析:一是取樣位置,考慮頭尾水冷不均勻,如果取樣位置太靠近頭尾圓頭位置,可能造成的沖擊性能不合,從鋼板不同位置取樣進行對比;二是成分設計,成分設計方面分別采取0.06C+0.04Nb+0.04V+0.25Ni的成分體系和0.09C+0.035Nb+0.03V+0.15Ni的成分設計進行對比;三是軋制工藝,對采用低溫大壓下工藝與常規控軋工藝生產鋼板的性能合格率和組織進行對比。

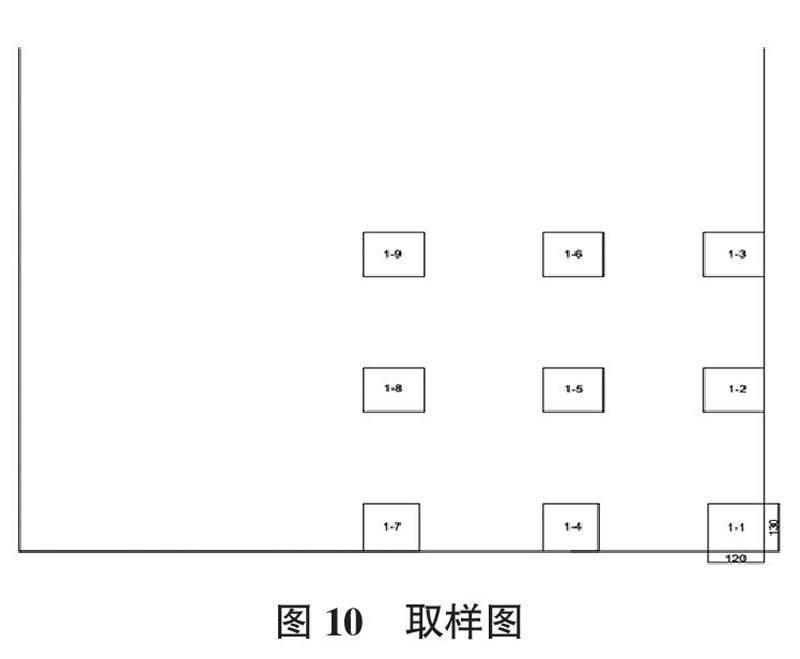

6.1? ? 取樣位置分析

為排除頭尾取樣對性能的影響,并對厚規格TMCP鋼板整體性能進行摸底,對兩張沖擊性能不合的鋼板判廢后,多位置取樣并進行性能分析,在板寬的邊部、1/4位置和1/2位置分別從定尺位置向里取樣進行檢驗,取樣位置圖(圖10)及檢驗結果(表2),排除取樣位置對沖擊性能的影響,判斷鋼板整體沖擊性能均勻性存在波動。

6.2? ? 成分設計變化分析

前期批量生產采取0.09C+0.035Nb+0.03V+0.15Ni的成分體系,優點是成本較最初生產時成分0.06C+0.04Nb+0.04V+0.25Ni有明顯下降,但沖擊性能合格率偏低。因此,2023年采取最初生產時成分0.06C+0.04Nb+0.04V+0.25Ni進行試制厚度為65~80 mm兩爐鋼,檢驗23批,合格20批,性能合格率87.3%,性能合格率沒有明顯提升。

采取降C提Nb/Ni的成分設計[2],主要提升了沖擊值的上限(由250~300 J提升到290~340 J ),但對鋼板沖擊性能的整體均勻性沒有明顯提升,組織(圖11~圖14)及沖擊性能仍然不均勻。

6.3? ? 軋制工藝分析

針對低溫大壓下工藝進行分析,在初始生產80 mm EH40時,軋制工藝為開軋表面溫度789 ℃、終軋溫度780 ℃(見表3);而后續生產的軋制工藝開軋溫度840 ℃、終軋溫度800 ℃,工藝相差較大。初始生產時采取低溫大壓下軋制工藝,能夠保證沖擊性能合格率在98%以上,但其待溫時間長、對設備沖擊較大,批量生產效率低,嚴重影響產能。

兩種工藝組織對比可以明顯地看出,采取低溫大壓下工藝為組織再結晶轉變提供足夠的應變能,最終組織雖然存在輕微混晶,但晶界分明、晶粒細化(圖15、圖16)。相反,提高終軋溫度后的生產工藝由于相同壓下的情況下,軋制溫度提高,促使組織完全再結晶轉變的應變能不足,導致組織轉變不充分,局部組織粗大(圖17、圖18),對鋼板整體性能的均勻性和一致性造成明顯的影響。

7? ? 結? ? 論

在常規控軋生產工藝(開軋溫度在840 ℃,終軋溫度在800 ℃)下,采取初始高成分設計(0.06C+0.04Nb+0.04V+0.25Ni)并不能對提高鋼板整體沖擊性能有明顯改善,并且整張鋼板性能均勻性較差。

2023年精軋工藝相對2022年主要變化點為終軋溫度高,降低了一次合格率,采取低溫大壓下工藝生產的鋼板,其精軋開軋表面溫度789 ℃,終軋溫度780 ℃,性能合格率達到98%以上,說明低溫終軋有利于細化晶粒,改善組織,精軋采取低溫大壓下工藝對提升鋼板整體沖擊性能均勻性和一致性有明顯作用。

要得到晶界分明,晶粒細化的均勻組織,提高沖擊一次合格率,需采用低溫大壓下工藝進行生產。

參考文獻

[1]? ? 朱愛玲,彭晟,張恒華,等.EH40鋼性能及析出相的研究[J].上海金屬,2009,31(2):28-31.

[2]? ? 黃維,張志勤,高真鳳,等.日本海洋平臺用厚板開發現狀[J].軋鋼,2012,29(6):3-29.

[3]? ? 王國棟.TMCP技術的新進展-柔性化在線熱處理技術與裝備[J].軋鋼,2010,27(2):1-6.