準東油田監控系統升級探索

司長征 敖開栓 陳云飛 周繼偉

摘要:準東采油廠2020年啟動生產監控平臺建設項目,對現有監控系統進行更新和升級,實現對全廠生產數據的統一管理和監控。升級過程中,引入最新的云計算和物聯網技術,建立云平臺架構體系,實現由C/S監控模式往B/S監控模式的轉變。通過總結新系統在準東油田的應用情況,分析其與傳統監控系統之間的區別,為油氣生產物聯網建設提供經驗和思路。

關鍵詞:準東油田;工業互聯網;生產監控;云計算

一、前言

準東采油廠所轄油區位于準噶爾盆地古爾班通古特沙漠以東,總面積2.5萬km2,包括火燒山、彩南、沙南、探井四個作業區,各作業區相對分散,間隔距離遠。所轄油區地貌復雜,條件艱苦。部分位于戈壁和沙漠,部分毗鄰農田和城市,后勤保障難度大,統一管理面臨挑戰。各區塊油田自動化水平差異大,有些區塊在二十世紀九十年代完成整裝油田建設,自動化程度較高,有的區塊基本沒有進行自動化建設,整體物聯網覆蓋率較低,單井物聯網覆蓋率不到30%。現場生產管理、操作主要以人工為主。數字化油氣水井站主要集中在彩南油田、北三臺。準東采油廠基地未建設廠級監控中心,無法實現油田集中監控管理。2020年準東采油廠啟動生產監控平臺建設項目,在準東采油廠新建廠級生產監控系統1套,接入4個作業區油氣水井和站庫以及水務公司的物聯網數據,實現對全廠的生產數據統一監控。

二、油田物聯網建設現狀及發展趨勢

以PLC、RTU、DCS、SCADA為代表的油田生產監控系統實現了生產過程自動化監控與管理,為新疆油田安全生產和高效開發提供了強有力的保障[1]。前期油田信息化建設過程中由于缺乏統一規劃、經驗不足等原因,導致我國數字油田發展水平相對較低,主要存在以下問題:

(一)繁雜分散的數據庫系統建設。隨著油田企業的發展,總體上呈現出“重復建庫,無序開發”的局面,各部門間業務和生產需求不一致,缺乏統一的協調管理,造成重復采集、重復建庫、標準不一、重復開發等問題,常常同時部署運行多個版本的數據庫,“信息孤島”突顯[2]。

(二)系統建設相對封閉。我國數字油田建設處于初級階段,各企業、區域、部門等開展了基于自身發展情況的大量研究,隨之建設部署了大量不同公司、不同功能的系統。業務和數據需求的不確定性和頻繁變動,催生更多冗余項目。緊耦合的開發架構和建設公司的商業考慮,導致各系統間相對封閉,升級成本高昂,并與繁雜分散的數據庫系統建設形成惡性循環。

(三)數據應用處于初級階段。當前數據應用主要用于監控展示和報警,應用效率較低,遠遠沒有達到智能化水平。

(四)建設質量問題突出。隨著油田物聯網建設的不斷推進,數據量不斷增加,傳統監控系統的質量問題日益明顯。一是數據質量問題,包括其本身的采集、存儲質量和異構數據整合、共享的質量問題;另一方面是系統性能問題,無法滿足后續建設需求,運行穩定性較差。

隨著物聯網建設的推進,數據規模不斷擴大,生產管理更加精細化、安全化、智能化,對監控系統建設提出了更高要求。一是融合現有數據、平臺,實現標準化建設,形成集中監控、分散控制模式;二是開發功能模塊化、能夠靈活部署、快速升級的高性能監控系統,提供更簡潔的交互界面和更方便的后期維護;三是深挖數據潛力,提供更強性能和更貼合實際生產的數據應用[3]。

三、準東油田現有監控系統弊端和生產需求

(一)傳統監控系統應用中的弊端

準東油田普遍使用GE公司提供的IFIX和三維力控公司提供的Force Control(力控)組態軟件,且版本較老,該類軟件實際使用中主要存在以下問題:

1.傳統監控軟件數據點容量有限,需要多套才能滿足一個廠級規模需要,給監控管理增加了難度。

2.傳統監控軟件相對封閉,接口的吞吐性能不能滿足大數據分析的應用需要。

3.監控軟件是單機版本,無法滿足全廠規模化應用與共享。

4.監控系統部署的計算機配置較低,短期內無法實現規模化升級。

5.現有監控系統專業化強,單獨部署在每臺計算機上,系統用戶信息化水平不足以解決使用中出現的所有問題,系統維護依賴于專業工程師,導致維護部門工作繁重。

(二)準東采油廠生產需求

此次系統升級重點解決如下生產需求:

1.海量數據的采集與集中存儲。通過分布式技術,可以集合多個節點的計算資源,滿足全廠數據采集、存儲的需要。

2.消除數據調用瓶頸,提供高速的數據調用接口,支持大數據應用,支持向A11、A2等數據推送[4]。

3.支持云組態,支持生產網內各崗位協同辦公。

4.預留實時計算、先進報警管理(AAS)等前沿技術擴展接口,為后續利用油田大數據進行趨勢預測和輔助決策留有余地。

四、平臺架構升級

云計算被視為計算機網絡領域的一次革命,因為它的出現,社會的工作方式和商業模式也在發生巨大的改變。準東采油廠基于石油生產業務場景,結合“私有云”技術,將傳統C/S架構的單機版監控系統,升級為B/S架構的云平臺。新系統架構上的升級帶來以下優勢:

(一)選用微服務架構,由一個或者多個微服務組成,系統中的各個微服務可以被獨立部署,各個微服務之間是松耦合的,每個微服務僅僅關注于完成一件任務并很好地完成該任務。同時能更好地重用,后期升級、更新成本更低。

(二)用戶可以通過瀏覽器訪問新系統,不同于傳統監控系統只能在固定計算機上使用,云平臺授權用戶可以在準東采油廠內任何地點瞬時訪問此環境下的所有軟件及數據,有效實現協同辦公。

(三)傳統監控系統安裝在終端機器,對系統配置要求高,系統升級同時需要同步升級相應計算機。云平臺對終端機器要求很低,系統升級也不會影響終端機器。該系統的部署,極大節省了準東采油廠硬件升級相關方面的支出。

(四)云平臺系統和數據存儲于后臺服務器,極大減少了對前端監控計算機的資源占用,同時避免了被破壞的風險。

(五)監控系統部署于后臺服務器上,僅需對此進行維護即可,極大減輕了相關人員的軟件維護工作量。

五、平臺性能升級

(一)傳統監控系統單節點采集點數10萬點以下,而云平臺單節點采集點數支持10萬點以上,最高能支持50萬點同時采集,數據點秒級采集。

(二)對于連續地址的采集,傳統監控軟件需要建立多個采集點,云平臺支持List集合,數據采集更加高效。

(三)云平臺系統可保證所有用戶全天24小時隨時操作應用軟件,調取數據;另外,系統的雙冗余設計,能夠使維護人員在不停止系統運行的情況下,快速有效地診斷、解決所遇到的問題,系統故障修復時間不超過2小時。

(四)系統運行可靠度R(t)(系統在規定工作時間內無故障的概率)不低于0.99。

六、平臺功能升級

(一)兩級監控模式

準東采油廠由于分布區域較廣,主干線網絡存在挖斷的風險,故有兩級監控需求,保證在主干網中斷情況下仍然能繼續監控。兩級網絡的定位為:廠級監控平臺實現監控中心所有數據采集、控制、流程圖展示、報表生成打印、與DMS服務器通信等。作業區級監控平臺管理各作業區數據,在主干網中斷情況下能繼續監控。

(二)系統功能升級

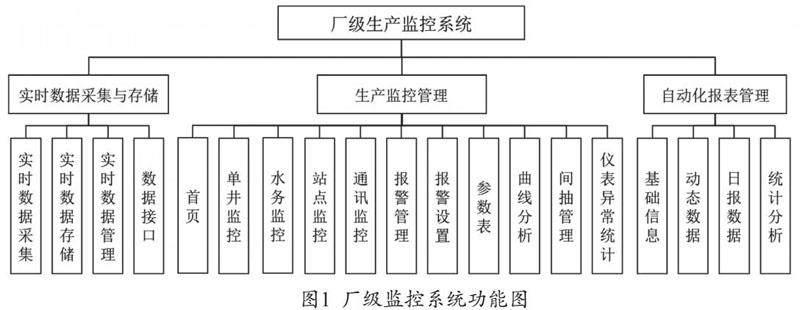

通過研究準東采油廠當前系統弊端和生產需求,本次升級主要部署實時數據云平臺、監控云平臺、自動化數據管理平臺三個模塊,19個功能點。

1.實時數據云平臺

實現全廠實時采集數據在同一平臺的統一管理,解決傳統實時數據庫數據采集時效性與穩定性差、多級數據庫間數據同步性能弱、數據共享能力不足等應用過程中的關鍵問題,利用實時數據進行數據挖掘分析成為可能,能夠更加全面地發揮數據價值。主要功能包括實時數據采集、實時數據存儲、實時數據管理和實時數據共享。

(1)數據采集:采用分布式采集機制,為每個設備創建獨立并發體,突破傳統監控系統并發能力限制,實現高效采集。本身集成了主流的采集協議,并支持特定驅動協議的定制化開發,而傳統監控軟件依賴于第三方控件。滿足在最大數據量的情況下,系統掃描周期不大于15s。

(2)數據存儲:支持分布式多節點數據存儲機制,無限擴展數據容量。同時遵循以下原則:快速實時的鍵(key)/值(value)查找;支持用于運營和維護的非實時復雜查詢;用于分布式應用的分布式數據存儲;高容錯;動態創建庫表;主動互為備份數據;數據存儲采用寬表設計。

(3)數據管理:點表配置管理、接入數據查詢、實時指標計算。

(4)數據共享:實現與油田公司PHD數據的同步,并提供API、OPC數據訪問方式。

2.監控云平臺

面向準東采油廠各級生產監控相關崗位,搭建適應工業物聯網發展趨勢的監控管理平臺,實現一套監控系統在不同管理層級的分級應用模式,實現功能包括首頁、油氣生產流程監控、油氣處理監控、參數表、曲線分析、通信監控、報警管理、報警設置、間抽井管理、儀表異常統計分析功能,相較傳統監控系統主要優化和增加以下功能:

(1)遠程控制功能自主配置,無須編寫腳本,可通過頁面或數據庫配置實現遠程控制,如啟停井、設置注水量等,并支持二次權限驗證,保證操作安全性。

(2)功能模塊自定義展示,系統提供可視化配置界面,用戶能供自主選擇想要展示的功能頁面。如監控頁面可隨時設置顯示/隱藏油井監控、水井監控等內容。

(3)自定義生產參數展示,用戶可以根據生產需要,靈活配置需要展示的生產數據。

(4)開發首頁功能,集中展示全廠關鍵信息,為宏觀監控與管理者提供輔助決策支持。

(5)支持嵌入視頻、云臺系統等內容,支持井場拓撲展示。

(6)引入先進報警管理理念(AAS),分級、分類功能使監控崗聚焦事件本身,排除無效報警干擾。利用大數據計算推薦閾值,實現閉環管理。

(7)使用SVG矢量圖進行組態繪制,監控畫面自適應屏幕分辨率,具備更好的適應性。組件庫批量設置和組態批量綁定功能,極大減少后期維護工作量。

3.自動化數據管理平臺

該模塊為新開發功能,能夠通過可視化配置方式實現準東采油廠生產數據的自動整合、報表樣式自定義,快速搭建報表平臺,實現報表全程無紙化辦公,完成從實時數據到生產數據、管理數據的自動整合,提升數據整合效率,并建立標準規范的生產動態數據庫,為生產分析、優化等業務管理決策提供唯一可靠的數據源。主要特點包括:

(1)拖拽式報表定制模式,常規報表自主定制即可,極復雜報表支持定制開發。

(2)支持復雜計算模型的定時計算,自動生成計算指標。

(3)數據安全不丟失,數據吞吐性能可靠。

七、用戶體驗升級

(一)便捷的訪問性:傳統監控系統,每個計算機需要部署一臺軟件客戶端,且需要配置“加密狗”,登錄速度慢。而云平臺只需一個瀏覽器,在網絡具備條件的情況下即可訪問。

(二)更自由的交互性:利用瀏覽器自身的特性輕松實現多屏展示,方便同時監控不同頁面。

(三)更好的兼容性:使用瀏覽器進行系統訪問,具備更好的兼容性,可與其他程序同時運行,開展組合任務。

(四)風格的多樣性:傳統監控系統實施結束,風格即固定下來,云平臺可以任意切換,諸如白天、黑夜模式;字體頁面等可以任意放大縮小,滿足監控需求。

八、結語

通過生產監控平臺建設項目的實施,建立起一套覆蓋準東采油廠井—間—站各生產環節的數據采集與監控系統,促進了生產方式的轉變,實現了油氣生產管理水平和綜合效益的提升。相較于傳統監控系統,新部署“云平臺”具備更高效穩定的性能、更豐富的功能、更強的適應性和更友好的用戶體驗。同時其架構上的優勢,極大減少了采油廠在硬件方面的投資,后續系統維護、更新、升級也更加靈活,更具經濟效益。本次系統升級既滿足了生產需求,又對油氣生產物聯網建設提供了豐富的經驗和更清晰開闊的思路。

參考文獻

[1]謝亞莉,尹權,趙軍,等.準東油田老區物聯網系統的構建與研究[J].智能制造,2021(S01):227-230.

[2]趙春雪,李兵元,韓夢蝶,等.基于物聯網及云平臺的油氣生產物聯網監控系統設計[J].中國管理信息化,2021,24(8):128-130.

[3]齊明超.基于iFIX的油田聯合站監控系統的設計與應用研究[D].大慶:東北石油大學,2018.

[4]陶崢,陳曾漢,張鵬.基于PLC與iFIX的SCADA系統的應用研究[J].微計算機信息,2009,25(19):1-3.

作者單位:中國石油新疆油田分公司數據公司