淺談航天企業物資驗收降本增效

楊慶功、徐秋發、張增陽/中國運載火箭技術研究院

物資是航天型號研制的基礎保障,其可靠性與航天型號產品質量息息相關,甚至可以決定型號飛行成敗,開展型號物資驗收是航天型號質量保證工作的重要環節。為保證型號物資的質量可靠性,航天企業采購的型號物資在入庫前均應進行驗收,驗收合格后方可用于型號研制。當前,航天企業采購物資品種規格多、質量要求高、需求量少、驗收方式單一,導致供應周期長、物資驗收成本居高不下,在一定程度上降低了企業的核心競爭力,制約了企業健康、可持續發展。

一、物資驗收的重要性

1.物資驗收是型號產品質量的保障

航天產品的日常生產過程總是伴隨著大量的物資入庫驗收和出庫檢驗工作,在物資入庫和出庫的流程中,物資質量水平和安全性是確保航天型號產品質量可靠性的先決條件,物資驗收則是確保物資質量的最重要手段。對于型號工作來講,質量就是生命,物資驗收工作的質量得不到保障將會帶來非常嚴重的后果,不僅會影響型號的成敗,也會給企業帶來巨大的經濟損失和政治輿論壓力,成為企業實現降本增效的巨大阻礙。

2.物資驗收是降本增效的重要環節

物資成本是由很多部分組成的,其中物資驗收成本占有較大比例。據統計,中國運載火箭技術研究院集中采購中心在2016 年以前,原材料驗收環節每年花費檢測費用約4000 余萬元。同時,如果物資驗收工作沒做好,物資的質量得不到保障,在生產加工環節因為物資質量而產生報廢的概率較大,生產單位提出退換貨的次數增多,這樣不僅增加了物資部門的成本,影響生產單位產品報廢成本、生產加工成本和時間成本,也會影響集中采購中心的顧客滿意度,將會加劇供需之間的矛盾。

二、存在的主要問題

1.驗收方式老化

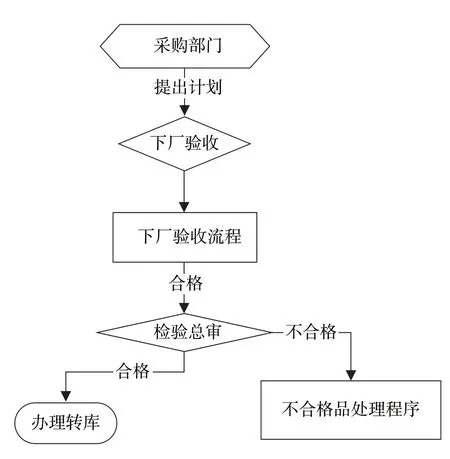

采購物資呈品種規格多、質量要求高、小批量、供應周期長等特點,物資驗收方式又比較傳統單一,質量保證成本居高不下,在一定程度上降低了研究院型號產品的核心競爭力。型號物資傳統的驗收工作流程如圖1 所示。

圖1 傳統物資驗收流程

2.驗收標準不統一

前期型號物資大多沒有形成統一的技術標準,導致供方很難按照統一標準進行生產,多品種、小批量直接導致物資質量參差不齊。現行的型號物資技術標準有軍標、國標、行標及企標等,物資驗收項目、取樣數量需按照研究院復驗匯編進行批次驗收,取樣部位、檢驗方法需依據相關物資標準、設計圖紙等執行,如此多的技術標準、圖紙必然導致驗收項目、取樣數量、取樣部位和檢驗方法不一致,這給檢驗驗收工作帶來了諸多不便,增加了驗收的難度,延長了物資驗收周期,增加了型號物資的驗收成本,給型號物資質量埋下隱患。

3.驗收人員專業水平不高

隨著社會發展和人們知識水平的提高,當前物資驗收過程中缺乏對驗收人員的專業水平培養,尤其是缺乏對物資檢測方法、檢測儀器的學習和培訓。另外,一些檢驗人員對物資的驗收程序和規章制度缺乏學習,導致他們在工作中按習慣性思維主導工作,而沒有真正按規章、匯編和流程來操作;質量防范意識不強,可能造成物資質量得不到有效的保障以及質量成本的增加。

三、優化物資驗收方式,實現降本增效的舉措

1.改變物資驗收方式

物資驗收方式由傳統的到貨驗收逐漸調整為下廠驗收、共檢等方式,下廠驗收、共檢流程如圖2所示。針對下廠驗收、共檢合格的物資,檢驗人員在入庫時只需審核驗收項目、指標要求是否符合研究院復驗匯編、技術標準要求,即可進行實物表檢、入庫。對比圖1 可知,下廠驗收、共檢的方式大大縮短了物資驗收流程,節省了人力、物力、財力,供方源頭進行驗收亦減少了因到貨復驗不合格產生的運輸費、多次復檢等費用。2016 年以來,集中采購中心通過引進超聲波探傷人員,加大下廠驗收、共同探傷的力度,2019 年度探傷費用下降73%。

圖2 下廠驗收、共檢流程

對于重點產品,如火工品、元器件等,為有效控制產品的質量,縮短供應周期,集中采購中心派遣專人下廠進行驗收,并對關鍵環節實施監制,保證了產品關鍵控制點100%受控。這一措施使同類產品的生產周期縮短3~4 天,同時也大幅度提升了此類物資的質量可靠性。

集中采購中心為適應變化的市場理念,2017 年推出物資下廠驗收APP,通過這一方式可以實現驗收管理工作的科學化和自動化,有效降低人為因素和信息不暢通等問題對物資驗收的影響,大量節約了人力、物力和財力,保障了驗收信息傳遞的及時性、有效性和準確性。

2.規范統一驗收標準

現行的技術標準有軍標、國標、行標、企標等,集中采購中心已著手對這些標準進行統一整理和評估,編制滿足多個標準要求的通用技術標準。建立新的物資標準體系,既有利于供方物資的生產,也有利于物資的驗收和后續質量保證工作。如果選用通用的技術標準代替前期特殊標準,物資技術標準將會集中,批量會增加,既縮短了物資的供貨周期,又降低了型號物資的采購和驗收成本。以2219 板材為例,通過整合多個型號國軍標、行標、企標等形成院標,單個標準訂貨量大幅提升,并據此與多個供方進行價格談判,降價幅度達到40%,隨著單個批次訂貨量的增加,驗收費用亦同步降低。

3.提升驗收人員素質

2016 年以前,物資驗收只有檢驗人員參與,目前已補充技術人員加入到物資驗收中,技術人員主要負責物資驗收標準的制定和審核、物資驗收項目的確定以及對驗收出現的不合格品的處理等工作。同時,加大對驗收人員技術標準、復驗匯編和驗收制度的培訓,確保檢驗人員具有足夠的專業水平,能夠嚴格依據物資驗收制度和流程執行驗收工作,及時有效地將不合格的物資分辨出來并加以剔除,保證檢驗人員在檢驗過程中不吃“技術虧”,事前預防質量問題的發生,降低型號物資驗收成本。

4.競爭擇優選擇外協檢測單位

采用招標、競爭性談判等方式選擇外協檢測單位,確保物資驗收工作更具競爭性、公開性。社會上有資格的檢測單位都可以公平參與投標、競價,可以在很大程度上調動社會資源,按區域分布就近實施物資驗收或共檢,縮短檢測周期,減少因到貨復驗不合格產生的運輸費、多次復檢等費用。同時,通過實行物資檢測招標、競爭性談判,可有效降低物資檢測成本,招標、競爭性談判制度運用市場經濟的價值規律,促進物資檢測成本更加趨向于其真實的價值。實行招標、競爭性談判也可以有效避免檢測過程中的廉潔風險,在一定程度上提高了物資檢測結果的可信度,保證了入庫物資的質量。

5.強化過程監督

借助質量管理體系內審、外審、審計監督等時機,讓監督人員參與物資驗收工作,對驗收制度執行情況進行定期監督,防止驗收過程出現廉潔風險。一旦出現意志薄弱的驗收人員,他們可能會為了個人私利不惜犧牲企業的整體利益,沒有嚴格執行驗收制度,并與供方一起弄虛作假,導致驗收工作流于形式,輕者造成企業的經濟成本增大,嚴重的可能導致航天型號飛行的失敗。所以,規范物資驗收制度,加強對執行情況的監督檢查,遏制驗收廉潔風險,是物資驗收的一項重要工作,也是企業降低成本的有效措施之一。

集中采購中心為了更好解決物資供應所面臨的問題,前期開展了一系列的物資選用研究工作,建立了元器件、原材料、標準緊固件通用選用目錄并以研究院標準形式發布,解決了“一個型號一個目錄”的問題;充分發揮技術支撐機構把關作用,在物資設計評審前進行獨立評價,在供應鏈前端控制物資選用帶來的風險和隱患;通過上述管控,旨在壓縮物資品種規格,提高單品利用率和批次訂貨數量,有利于物資的供貨周期縮短和成本控制。

6.推進建立原材料檢測實驗室

為滿足型號產品的快速發展需求,進一步降低物資驗收費用,集中采購中心應建立自己的原材料檢測實驗室,進行物資的力學、理化、探傷等性能檢測。檢測實驗室的建立將進一步實現物資的降本增效,縮短物資的檢測周期,同時也有利于驗收人員熟練操作檢測設備,提升驗收人員技能,使他們能夠更好地勝任驗收工作崗位,為研究院創造出更多的經濟效益與社會效益。同時,集中采購中心作為用戶方和生產方溝通的橋梁單位,掌握大量物資基礎數據、型號物資需求和供方質量保證能力,可更好地利用實驗室探索材料新技術、檢測新方法,做好技術支撐工作,還可以培養原材料方面的專業技術和質量保證隊伍。

7.從設計源頭降低選用物資種類

當前航天物資的牌號、品種規格、狀態、標準十分繁多,不同供方生產的同一牌號的物資性能存在差異,通用互換性差,設計圖紙中選用的物資一旦確定,就很難更換其它供方相同的產品,被動形成壟斷,造成采購成本、驗收成本和質量保證成本居高不下,供貨周期不可控的局面。因為設計的成本決定了制造成本的70%,從設計源頭降低選用物資種類是降低企業物資供應成本和質量保證成本的必然選擇。

集中采購中心為了更好解決物資供應所面臨的問題,前期開展了一系列的物資選用研究工作,建立了元器件、原材料、標準緊固件通用選用目錄并以研究院標準形式發布,解決了“一個型號一個目錄”的問題;充分發揮技術支撐機構把關作用,在物資設計評審前進行獨立評價,在供應鏈前端控制物資選用帶來的風險和隱患;通過上述管控,旨在壓縮物資品種規格,提高單品利用率和批次訂貨數量,有利于物資的供貨周期縮短和成本控制。

四、實施效果

1.物資檢測費用大幅度降低

2016 年以來,集中采購中心通過實施下廠驗收、貨源地檢測、競爭擇優選擇外協檢測單位等措施,原材料檢測費用從原來的每年4000 余萬元降低到現在的每年2100 余萬元。

2.有效管控物資質量風險

2016 年以來,集中采購中心開展型號元器件監制驗收和復驗篩選已達到16.8 萬批、265 萬只,年均批次淘汰為342 批、1.2 萬只,終止驗收900 批、7.1 萬只;原材料驗收已達到1.4 萬余批,年均剔除不合格品339 批,有效管控物資質量風險,提升了型號產品質量保證水平。

3.物資交付能力持續提升

2016 年以來,集中采購中心年度供應物資從最初的每年14 億元提升到每年44 億元,顧客滿意度逐年上升,有力支撐了研究院各項重大工程和批產任務保質保量實施。