鋰電池微通道液冷板散熱性能分析

田少鵬,唐 豪,龔 振

(南京航空航天大學 能源與動力學院,航空發動機熱環境與熱結構工業和信息化部重點實驗室, 南京 210016)

隨著科技的進步以及環境保護意識的增強,新能源汽車因能耗低、零排放等優點,逐漸成為未來汽車產業發展的主流。動力電池作為電動汽車的核心供能部件,為電動車在各種駕駛循環下提供能量。因此動力電池的性能、成本、安全性和可靠性與車輛的性能密切相關。目前影響動力電池整體性能的主要因素是動力電池整體的溫度以及電池單體間的溫差。低溫會使鋰電池電解質活性降低,增大電池內阻,導致電池放電容量下降;高溫會使鋰電池電極降解,電解液分解,縮短電池壽命。同時在鋰電池工作過程中,電池單體間的溫差過大會破壞電池組的均一性,損害電池壽命,嚴重時會發生起火、爆炸等嚴重事故[1]。因此設計出合理高效的電池熱管理系統對動力電池安全高效的工作有重要意義。

液冷系統冷卻效率較高,且對電池表面的冷卻較為均勻,能夠有效提高電池組的溫度均勻性,減少局部熱效應,因此被廣泛應用于動力電池熱管理系統。其中流道結構對于液冷板散熱性能的影響較大,成為了國內外相關研究的熱點。Jarrett等[2]通過對蛇形通道的板式液冷結構進行優化設計,得到了一種最優的蛇形通道冷卻板結構,并指出過寬的蛇形流道散熱效果較好,但電池單體間的溫差會增大。袁昊等[3]設計了一種U型管的結構板式液冷系統,通過仿真模擬分析了出口位置、管徑、垂直間距對熱管理系統散熱效果的影響,并對進口速度及溫度進行聯合優化,使液冷板表面溫度標準差降低到 2.61 ℃。Chen等[4]采用硅油作為冷卻介質,將冷卻通道布置于電池組兩側的鋁板上,通過實驗指出當SOC較高時,增大雷諾數對冷卻效果的提高不大,并對比相變材料冷卻系統,指出液冷溫差要高于相變材料冷卻。余劍武等[5]設計了一種中心回轉流道液冷板,通過數值仿真指出強化傳熱結構能有效改善液冷板散熱均溫性能。溫達旸等[6]提出了一種非均勻翅片液冷板結構,有效改善了電池組表面溫度均勻性,降低了液冷板質量和壓力損失。

本文根據電池組具體幾何尺寸,提出一種微通道液冷板結構方案,采用數值計算方法探究不同質量流量對液冷單元散熱性能的影響。并提出幾種不同的流道寬度設計以及添加擾流板的結構設計,探究液冷板幾何參數變化對其散熱性能、均溫性能以及能耗的影響[7],得到較為合理的液冷板設計方案。

1 數值計算方法

液冷板的散熱原理為動力電池充放電過程中產生的熱量通過液冷板傳遞到冷卻液[8]。這一換熱過程主要以熱傳導方式進行,遵循質量守恒、能量守恒和動量守恒方程:

(1)

(2)

(3)

其中:ρ為冷卻液密度,kg/m3;c為冷卻液比熱容,J/(kg·K);v為冷卻液流速,m/s;k為冷卻液傳熱系數,W/(m2·K)。

液冷板在傳熱過程中的能量方程為[9-10]:

(4)

其中:ρp為液冷板密度,kg/m3;cp為液冷板比熱容,J/(kg·K);λp為液冷板導熱系數,W/(m2·K)。

鋰離子電池具有層疊結構,各層的熱物性參數不同,其導熱系數具有各向異性[11],因此需要根據熱阻的串并聯原理,對電池各個方向的熱物性參數進行估算[12]。將電池厚度方向表示為x方向,平行于電池方向面的水平和豎直方向表示為y、z方向。由于x方向的電池各層結構串聯,因此導熱系數為[13]:

(5)

由于y、z方向的電池各層結構并聯,因此導熱系數為:

(6)

其中:λx、λy、λz為電池沿著x、y、z方向的導熱系數,W/(m2·K);Li為電池各層厚度,m。

電池單體的定壓比熱容大小與電池各層材料性質有關,可通過質量加權法計算得到[14]:

(7)

其中:ci為各層材料比熱容,J/(kg·K);mi為各層材料質量,kg。

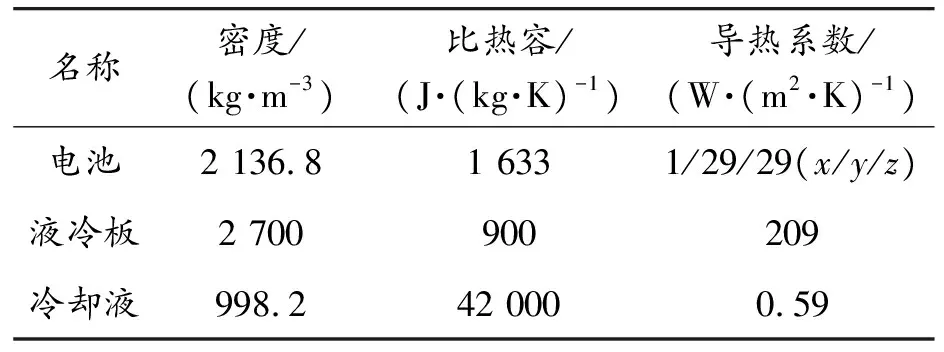

電池單體、液冷板和冷卻液熱物性參數如表1所示。

表1 熱物性參數

2 仿真模型建立及分析

2.1 液冷單元物理模型

某商用車方形動力電池,其電池單體標稱容量為50 Ah,額定電壓為3.2 V,外形尺寸為130 mm×150 mm×20 mm[15]。本文選取圖1所示的動力電池組系統液冷單元結構進行研究,包含3塊電池單體和4塊微通道液冷板,液冷板與電池單體間隔排列。

圖1 電池模組系統液冷單元結構示意圖

微通道液冷板內部結構設計如圖2所示。冷卻液由入口流入,通過內部流道往復對電池單體進行散熱,因此對電池在充放電過程中的電池單體溫度均勻性有較顯著的改善。其中D1~D16為液冷板內部流道的尺寸設計,本文主要探究流道寬度、流道高度和擾流結構對液冷板散熱性能的影響,不對內部流道的整體結構做較大改動。

圖2 液冷板內部結構示意圖

2.2 強化傳熱結構設計

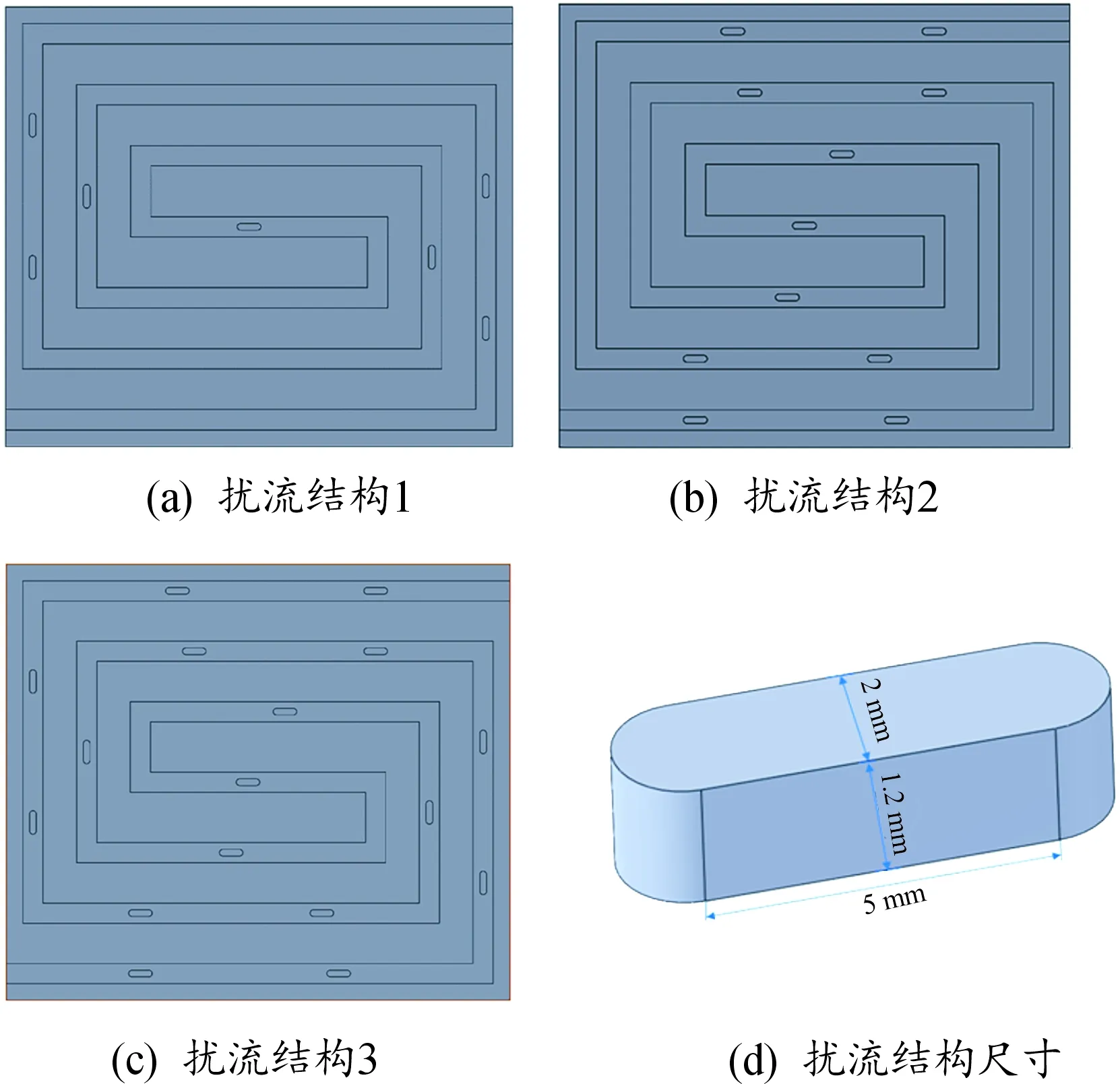

為探究強化傳熱結構對本文設計的微通道液冷板在散熱、能耗及溫度均勻性上的影響,在流道寬度為1.2 mm,高度為6 mm的基礎上,設計了3種強化傳熱結構,如圖3所示。

其中,圖3(a)是在豎直方向流道內添加強化傳熱結構。圖3(b)是在水平方向流道內添加強化傳熱結構。圖3(c)是整體添加強化傳熱結構。強化傳熱結構的尺寸如圖3(d)所示。

2.3 模型邊界條件設定及網格無關性驗證

使用Fluent軟件對設計的電池熱管理系統進行仿真計算,對仿真模型做出以下假設[16]:

1) 只考慮熱傳遞和對流,忽略熱輻射對電池組散熱的影響;

2) 充放電過程中電池內部電流密度及產熱分布均勻;

3) 鋰離子電池的相關熱物性參數不隨電池的溫度發生變化。

圖3 3種強化傳熱結構示意圖

在3C放電倍率下,電池單體發熱功率為135 W,環境溫度設置為25 ℃,選擇水作為冷卻液,冷卻液入口流速為0.2 m/s;壓力出口設置為0 Pa[17-19]。在計算過程中,假設電池與液冷板表面為絕熱狀態,電池在放電過程中產生的熱量全部由冷卻液導出[20]。

采用8個不同數量網格的方案進行網格無關性驗證,驗證結果如圖4所示,可知在方案3,網格數量n=2 062 518時,電池組最高溫度不再隨著網格數量n的增加發生明顯變化。所以,最終選擇網格方案4,網格數量n=2 832 413進行后續仿真分析。

圖4 網格無關性驗證曲線

3 仿真結果分析

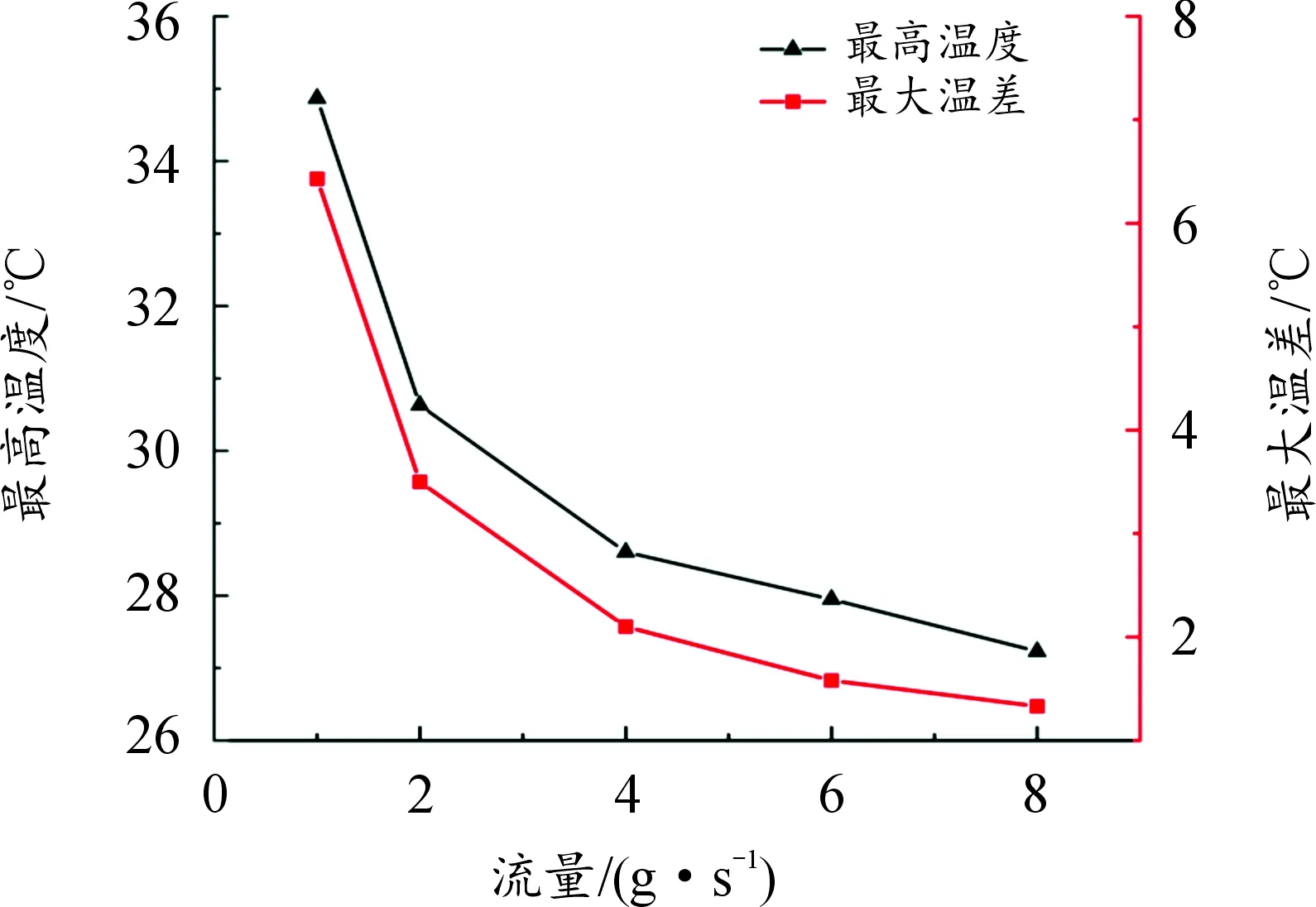

3.1 質量流量對液冷板散熱性能的影響分析

冷卻液作為液冷系統中主要的換熱介質,其質量流量是重要的設計參數之一。合理的冷卻液流量不僅可以有效提高液冷系統的散熱性能和電池組的溫度均勻性,還能獲得較小的流動阻力,實現液冷系統的節能。不同質量流量對電池組表面最高溫度及最大溫差的影響如圖5所示。隨著質量流量的增加,電池組的最高溫度和溫差都有顯著的降低,尤其當質量流量從1 g/s增加到2 g/s時,最高溫度由34.87 ℃降低到30.63 ℃,降低了4.24 ℃;最大溫差由6.43 ℃降低到3.5 ℃,降低了2.93 ℃;對電池組整體工作溫度改善最為明顯。當質量流量由2 g/s增加到4 g/s時,之后每增加2 g/s時,電池組最高溫度分別降低了2.03、0.65 和0.75 ℃;最大溫差分別降低了1.4、0.52 和0.25 ℃。冷卻液流量增加對傳熱系數的影響逐漸減小,對電池組的散熱增加量也逐漸減少,因此電池組最高溫度下降趨勢逐漸放緩,對電池組工作溫度的改善效果也不再明顯。同時由于冷卻液質量流量的增加,冷卻液溫度分布的均勻性得到增強,電池組的最大溫差逐漸降低。這表明質量流量的增加能夠有效降低電池組溫度,改善電池組溫度均勻性。

圖5 不同質量流量對電池組溫度的影響曲線

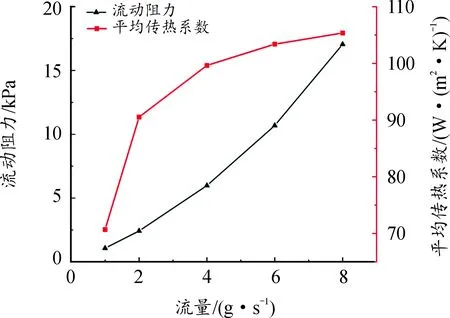

圖6表示了不同質量流量下液冷板傳熱系數和內部流道壓降的變化。可以看出隨著質量流量的增加,液冷板的傳熱系數h逐漸增大,由開始的70.7 W/(m2·K)增加到105.4 W/(m2·K),隨著質量流量的持續增加,傳熱系數的增大幅度逐漸降低。這表明僅在較小質量流量的范圍內,傳熱系數會隨質量流量增加,當質量流量較大時,其對傳熱系數的提升不再明顯。質量流量的增加也會使內部流道的流動阻力增加,當質量流量為1 g/s時,液冷板內部流道流動阻力僅為1 071 Pa,隨著質量流量的增加,流動阻力分別增加了1 351.6、3 554.9、4 706.8、6 369.2 Pa,流動阻力呈一種冪函數趨勢增加。這是因為質量流量越大,冷卻液需要克服更大的阻力才能從出口流出,因此質量流量的增加在改善液冷板散熱性能的同時,也增加了系統的能耗。圖6表明質量流量的增大能夠提高液冷板散熱性能,而過大的質量流量不僅對散熱性能的改善效果有限,且會使內部流道流動阻力大幅增加,使得液冷板能耗增加,降低了液冷板綜合性能。

圖6 不同質量流量下液冷板壓降和傳熱系數變化曲線

3.2 流道高度對液冷板散熱性能的影響

圖7為不同流道高度下電池表面溫度變化曲線。隨著流道高度的逐漸增加,電池組最高溫度逐漸增加,同時最大溫差逐漸降低。當流道高度為4 mm時,最高溫度為30.61 ℃,最大溫差為3.49 ℃。隨著流道高度的增加,電池表面最高溫度分別升高到30.75、30.83、31.17 ℃;最大溫差分別降低到3.36、3.13、2.87 ℃。這是由于隨著內部流道高度的增加,液冷板內部流道截面積增大,使得冷卻介質的流動阻力和流速逐漸降低,冷卻液在流動過程中與液冷板換熱量減少,對電池組的冷卻能力下降。

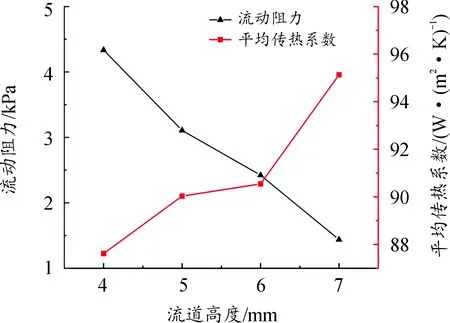

圖8顯示了流道高度對液冷板流動阻力和平均傳熱系數的影響。可以看出,隨著流道高度的增加,流動阻力從4 334.6 Pa降低到1 437.5Pa;平均傳熱系數從87.61 W/(m2·K)增加到95.13 W/(m2·K)。這表明流道高度的增加能夠增加液冷板流道平均傳熱系數,同時減小了內部流道的流動阻力,降低了系統能耗。

圖7 不同流道高度對電池組表面溫度的變化曲線

圖8 不同流道高度對液冷板流動阻力和平均傳熱系數的影響曲線

圖9為不同流道高度下電池單體表面溫度場云圖。可以看出,隨著流道高度的增加,由于液冷板內部流道的流動阻力逐漸降低,電池組整體低溫區域逐漸減小,高溫區域不斷增大。當流道高度為4 mm時,由于存在較大的流動阻力,提高液冷板的散熱性能,電池組最高溫度為30.61 ℃,而較大的流速會使電池組表面最大溫差較大,為3.49 ℃。當流道高度為7 mm時,較大的流道截面積會降低流道的流動阻力,降低液冷板散熱性能,電池組表面最高溫度為31.17 ℃,由于冷卻液流速較小且內部流道換熱系數增加,因此電池組靠近出口附近的高溫區域擴大,改善了液冷板的溫度均勻性,最大溫差降低到2.87 ℃。這表明流道寬度的增加使得電池組表面最高溫度增加,但流道的流動阻力減小,換熱系數增加,使得液冷板在降低能耗的同時,改善了電池組表面的溫度均勻性。

圖9 不同流道高度下的溫度場云圖

3.3 流道寬度對液冷板散熱性能的影響

圖10為不同流道寬度對電池表面溫度的影響曲線。可以看出,隨著流道寬度的增大,電池單體表面平均溫度呈上升趨勢,最大溫差呈下降趨勢。當流道寬度為0.6 mm時,最高溫度為30.23 ℃,最大溫差為3.7 ℃。隨著流道寬度的增加,電池表面最高溫度分別升高到30.53、30.68、30.83 ℃;最大溫差分別降低到3.58、3.52、3.48 ℃。這是由于質量流量一定,流道寬度的增加使得微通道橫截面積增大,這使得冷卻介質的流動阻力不斷減小,冷卻液流速逐漸降低,因此冷卻液在流動過程中與液冷板換熱量降低,冷卻能力下降。

圖10 不同流道寬度對電池組表面溫度的影響曲線

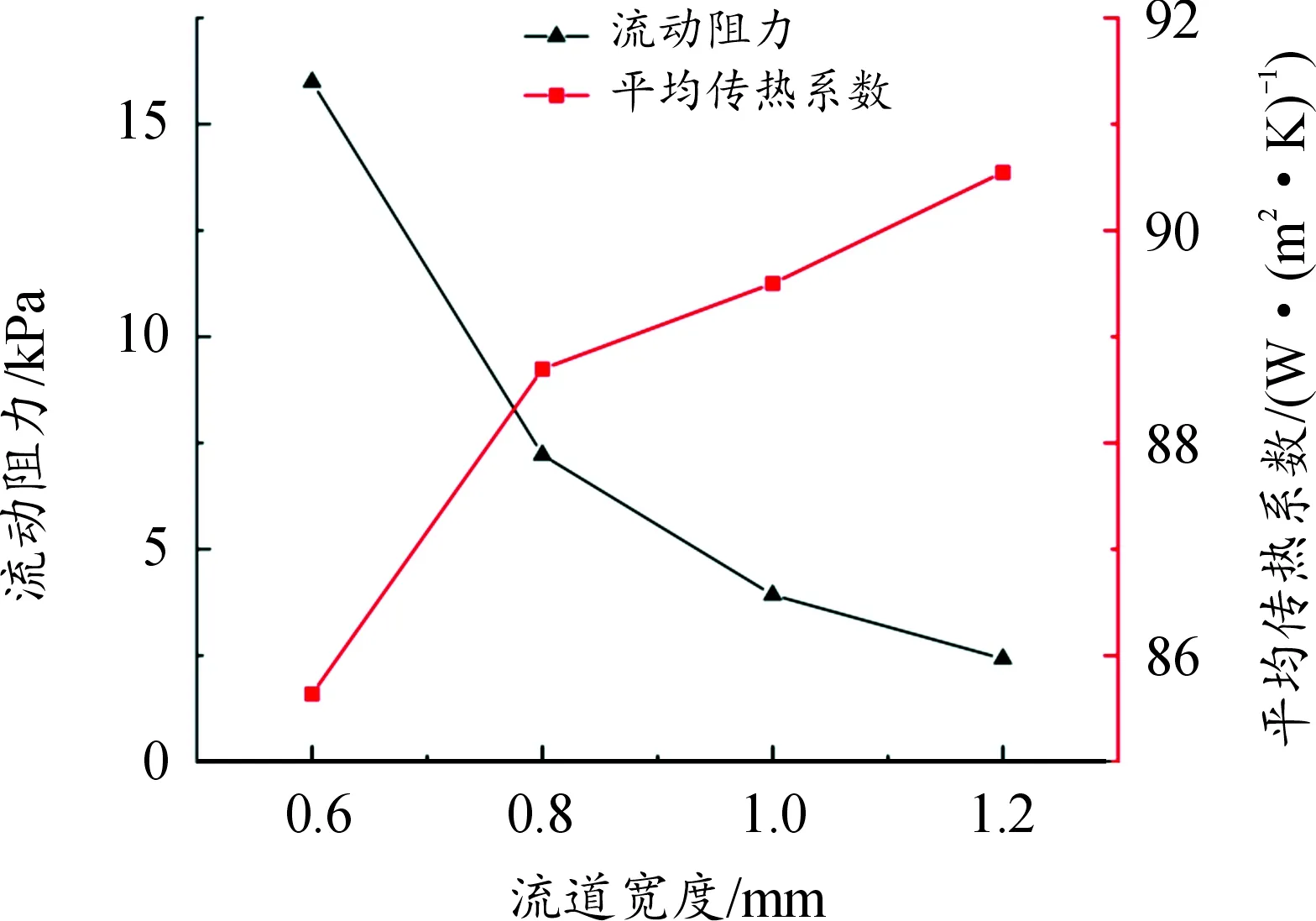

圖11顯示了不同流道寬度對液冷板流動阻力和平均傳熱系數的影響變化曲線。可以看出,隨著流道寬度的增加,流動阻力從15 993.38 Pa降低到2 422.65 Pa;平均傳熱系數從85.6 W/(m2·K)增加到90.6W/(m2·K)。這表明流道寬度的增加能夠增加液冷板流道平均傳熱系數,有利于增強液冷板的散熱、能耗和溫度的均勻性能。

圖11 不同流道寬度對液冷板流動阻力和平均傳熱系數的影響曲線

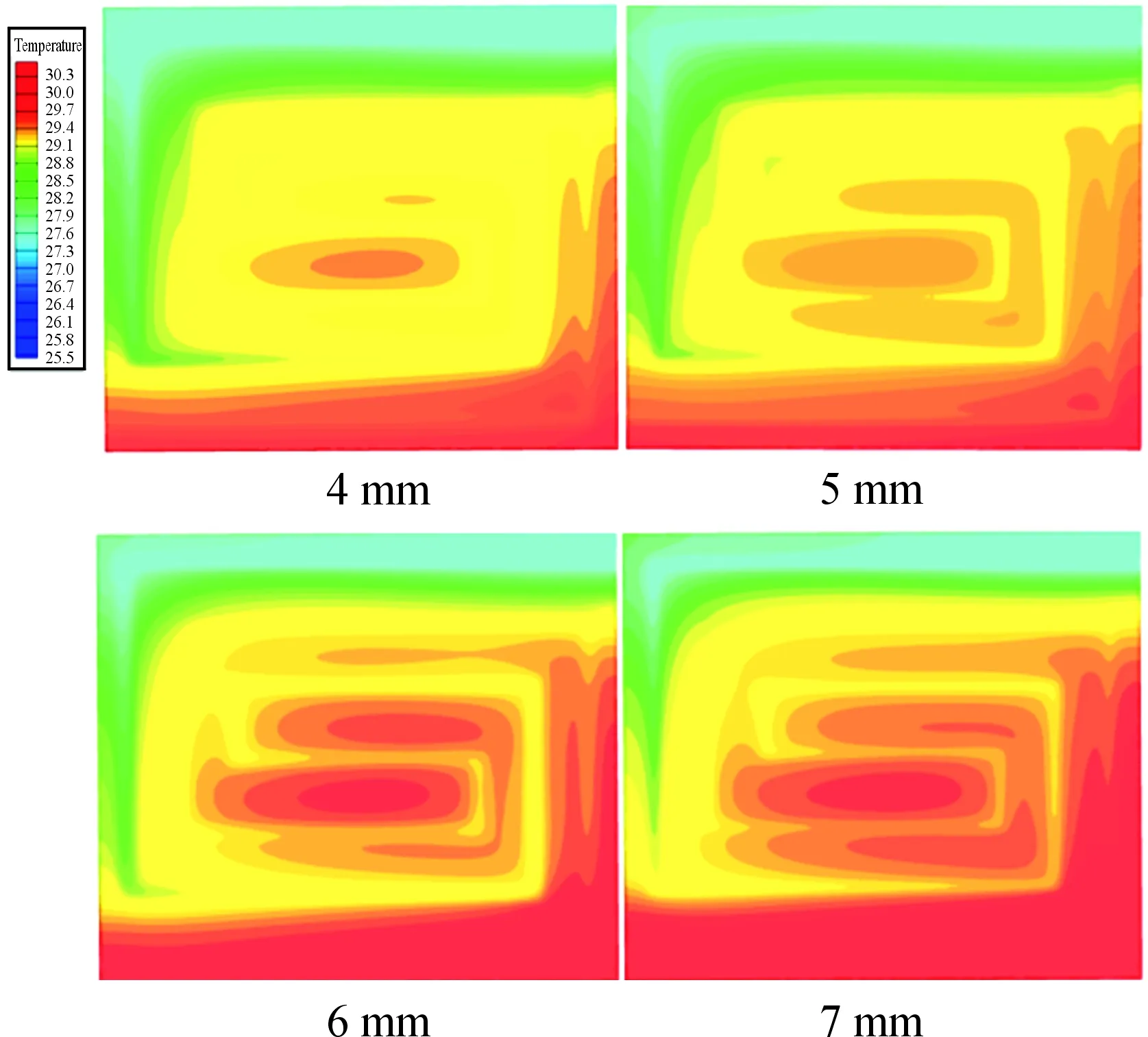

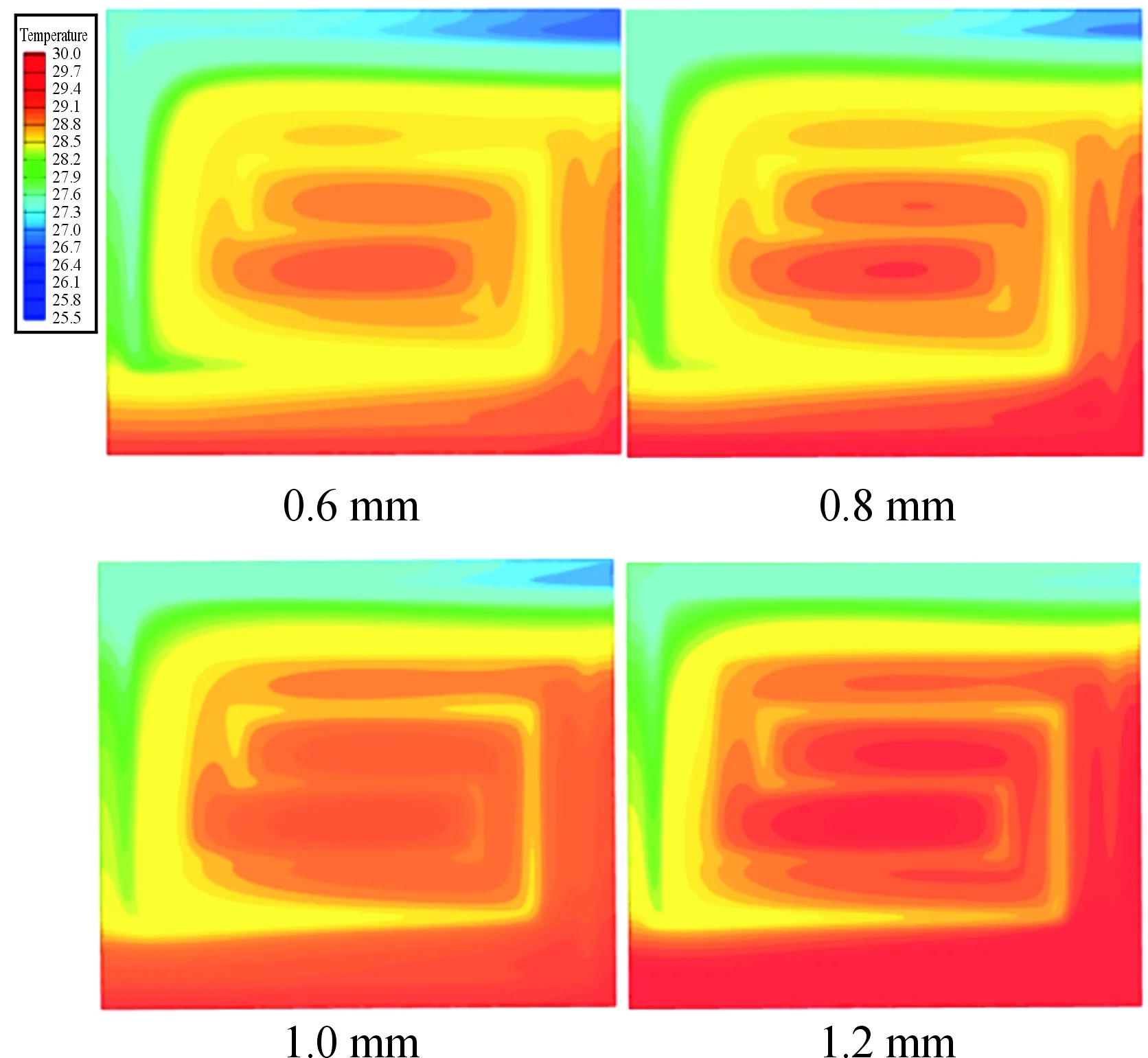

不同流道寬度下電池單體表面溫度場如圖12所示。

圖12 不同流道寬度下的溫度場云圖

可以看出,較小的流道寬度會使得流動阻力增加,因此電池組在冷卻液入口處的低溫區域隨著流道寬度的增加逐漸減小,高溫區域不斷增大。當流道寬度為0.6 mm時,較小的流道截面積會使得流動阻力較大,冷卻液流速增高,提高液冷板的散熱性能,電池組最高溫度為30.2 ℃,同時會降低電池組的溫度均勻性,電池組表面最大溫差為3.49 ℃。當流道寬度為1.2 mm時,較大的流道截面積會降低流道的流動阻力,降低液冷板散熱性能,電池組表面最高溫度為31.17 ℃,同時會使得入口附近的低溫區域不斷縮小。由于冷卻液流速較小且內部流道換熱系數增加,因此電池組靠近出口附近的高溫區域擴大,改善了液冷板的溫度均勻性,電池組表面最大溫差降低到2.87 ℃。因此較小的流道寬度會使液冷系統能耗增加,系統的散熱能力增強;較大的流道寬度會減小流動阻力,在降低能耗的同時,減小電池組表面的溫差,但冷卻液對電池組的散熱能力會略有降低。

3.4 強化傳熱機構對液冷板散熱性能的影響

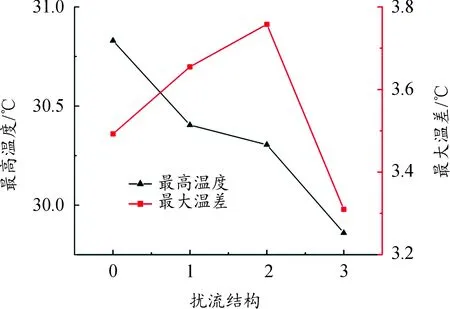

擾流結構是強化傳熱技術的一種,可通過在液冷板流道內部添加強化傳熱結構來提高換熱效率,是液冷板流道結構設計的重要因素。圖13為不同擾流結構對電池組表面溫度變化的影響,其中結構0為無擾流結構的微通道液冷板。通過對比3種流道結構可知,添加擾流結構能夠有效提高液冷板散熱能力,降低電池組表面溫度。擾流結構1使得電池組表面最高溫度由擾流結構0的30.83 ℃降低至30.4 ℃,擾流結構2和3使得電池組表面最高溫度又下降到了30.3 ℃和29.86 ℃。但擾流結構1和擾流結構2增大了電池組表面的最大溫差,使得表面最大溫差從3.49 ℃增加到了3.6 ℃和3.8 ℃。擾流結構3有效降低了電池組表面最大溫差,使得電池組表面最大溫差降低到3.31 ℃,提高了電池組溫度均勻性。

圖13 強化傳熱結構對電池組表面溫度的影響曲線

擾流結構對液冷板流動阻力和平均傳熱系數的影響如圖14所示。與無擾流結構情況下相比,擾流結構的添加增加了液冷板內部流道的流動阻力,平均傳熱系數也隨之增加。流道內部流動阻力從初始的2 422.64 Pa依次遞增了225.36、153.1、207 Pa,可見擾流機構的添加對液冷板流動阻力影響較小,對液冷板的能耗增加不大。內部流道平均傳熱系數從初始的90.54 W/(m2·K)分別增加了0.64、1.17、1.23 W/(m2·K),可見擾流機構的添加對傳熱系數無明顯影響。由圖14可知擾流結構的增加能夠改善微通道液冷板的冷卻和均溫性能,且不會明顯增加液冷板工作時的能量消耗。

4 結論

1) 質量流量在0.4 g/s時,電池組表面最高溫度和最大溫差分別為28.6 ℃和2.1 ℃,在0~0.4 g/s范圍內,冷卻液質量流量的增加能有效改善液冷系統的散熱性能和均溫性能。當質量流量高于0.4 g/s時,過高的質量流量對散熱性能的提升十分有限,且內部流道流動阻力的增加會增大液冷系統的能耗,因此,質量流量的選取不宜過大。

2) 液冷板流道寬度和高度的增加會增大電池組最高溫度,降低液冷系統散熱性能,但可以減小最大溫差,提高液冷系統均溫性能。流道寬度和高度的降低會大幅增加流動阻力,使系統能耗增加。當流道高度為6 mm時,電池組最高溫度較5 mm時僅增加0.08 ℃,最大溫差減小0.23 ℃;流道高度為7 mm時,電池組最高溫度較 5 mm時,增加0.42 ℃,最大溫差減小0.49 ℃。當流道寬度大于1 mm時,流道寬度的增加對液冷板散熱性能的改善效果逐漸降低。當流道寬度為1.2 mm時,電池組最高溫度較1 mm時增加0.15 ℃,最大溫差僅減小0.04 ℃。 綜合考慮流道高度設計為6 mm,寬度為1 mm,在保證液冷板散熱性能的同時,其均溫性能不會有太大的削弱。

3) 在液冷板流道內合理添加擾流機構可以提升系統整體性能,擾流結構3的整體擾流布置方案與無擾流機構液冷板相比,電池組表面最高溫度減小0.97 ℃,最大溫差減小0.19 ℃,而液冷板內部流道的流動阻力僅增加585.52 Pa,更好地實現了散熱、均溫和能耗三者之間的均衡。