低溫淺層氣井環(huán)空帶壓封竄工藝

高果成 王文斌 黃偉 楊超

關(guān)鍵詞:蘇碼頭區(qū);淺層;低溫;環(huán)空帶壓;疏通地層;暫堵井周;封竄

0 引言

蘇碼頭構(gòu)造位于四川盆地川西中新生代沉積坳陷區(qū)南部,靠近成都凹陷東側(cè),其淺層氣存在于侏羅系蓬萊鎮(zhèn)組,井深600~800 m,井溫31.83~41.8 ℃,深層氣則存在于須家河組,井深1 700~1 900 m,井溫64.9~59.52 ℃[1]。套管程序?yàn)椋?244.5 mm 表層套管下至井深200 m,?139.7 mm 技術(shù)套管下至蓬萊鎮(zhèn)組或須家河組。受生產(chǎn)技術(shù)限制,單井采用正注反擠方式固井,生產(chǎn)套管中段固井均存在600~900 m 空套。2008 年進(jìn)入開(kāi)發(fā)后期,生產(chǎn)規(guī)模逐年減小,氣井整體產(chǎn)量降低,其中33 口井存在井筒及環(huán)空出氣帶壓?jiǎn)栴},需要對(duì)該區(qū)單井進(jìn)行永久性封堵[2]。封堵前對(duì)環(huán)空帶壓原因進(jìn)行了分析,研究認(rèn)為,該區(qū)單井環(huán)空帶壓主要由套管外環(huán)空封固質(zhì)量[3]或套損、射孔[4]引起儲(chǔ)層氣體逸竄至環(huán)空及井筒造成的。

封井前對(duì)各層求吸水,須家河組擠入壓力6~8 MPa,30 min 壓降至1 MPa 以內(nèi),環(huán)空壓力上升,出氣量增大,鄰井壓力波動(dòng),1 d 后緩慢降低;蓬萊鎮(zhèn)組擠入壓力4~5 MPa,30 min 壓降至1 MPa 以內(nèi),環(huán)空有氣液返出,鄰井環(huán)空竄氣量增大,井筒壓力上升,1 d 后緩慢降低;淺表層擠入壓力不大于2 MPa,環(huán)空有返出,鄰井壓力波動(dòng)明顯;對(duì)儲(chǔ)層進(jìn)行擠封,5d 后擠封失效,環(huán)空及井筒壓力上升。分析認(rèn)為原因如下 :(1) 蓬萊鎮(zhèn)組以粉砂巖和細(xì)砂巖為主,屬于中低孔致密儲(chǔ)層,平面內(nèi)非均質(zhì)性強(qiáng),竄流通道連通性差,導(dǎo)致地層吸水性較差;(2) 蓬萊鎮(zhèn)組原始地層壓力8.187 MPa,與表層存在較大壓差,叢式井地層間壓力傳遞[5],井間氣竄明顯,常規(guī)水泥漿防竄性能不足導(dǎo)致擠封失效;(3) 該區(qū)均存在300~900 m固井空段,水泥環(huán)封固段越長(zhǎng),封竄通道連通性差別越大[6]。(4) 淺層采用常規(guī)水泥堵劑會(huì)出現(xiàn)低溫凝結(jié)時(shí)間難以控制問(wèn)題[7],固化過(guò)程中失重且滯氣性差,且水泥固化后體積收縮,因此存在二次氣竄風(fēng)險(xiǎn)[8]。如果按照API 推薦,整井采用一次擠封方式無(wú)法有效控制堵劑進(jìn)入蓬萊鎮(zhèn)組及上部淺層氣竄環(huán)空。油井封竄中曾采取先堵后固工藝,即用凝膠體系暫堵溢流裂縫再用水泥漿體系封堵井筒及近井帶,該措施對(duì)單井封竄效果較好。為了實(shí)現(xiàn)對(duì)氣井井間竄流的有效封堵,進(jìn)行了技術(shù)升級(jí)[9],提出了“一梳二堵三封”封竄工藝:(1) 根據(jù)氣體泄漏速率對(duì)須家河組竄逸氣源進(jìn)行風(fēng)險(xiǎn)評(píng)估分類(lèi),基于分類(lèi)結(jié)果選擇合適的堵劑;(2) 利用驅(qū)替液對(duì)蓬萊鎮(zhèn)組及淺層進(jìn)行疏通處理,提高地層對(duì)堵劑的滲吸能力,之后擠入高強(qiáng)G521 凝膠提高近井帶承壓能力;(3) 采用高強(qiáng)度油溶性樹(shù)脂固井工作液確保封堵劑低溫固化后力學(xué)性能,對(duì)見(jiàn)氣孔道尾追堵劑完成環(huán)空及淺層封堵封竄。

1 治理工藝設(shè)計(jì)

對(duì)蘇碼頭區(qū)帶壓井進(jìn)行了統(tǒng)計(jì),發(fā)現(xiàn)44 口待封井中有33 口井存在帶壓情況,見(jiàn)表1。針對(duì)淺層低溫、井叢竄流采取了針對(duì)性治理措施,保證了該區(qū)單井封井封竄的順利進(jìn)行。

1.1 封堵竄氣源層位

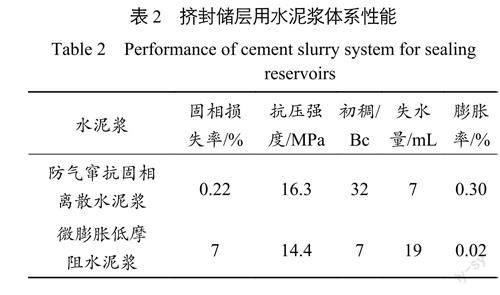

為安全環(huán)保起見(jiàn),對(duì)儲(chǔ)層氣體泄漏速率進(jìn)行了檢測(cè),并據(jù)此確定封竄堵劑及其用量,以確保對(duì)氣源層位有效封堵[10]。對(duì)氣體泄漏速率接近可燃介質(zhì)0.085 kg/s 時(shí)使用防氣竄抗固相離散水泥漿體系封堵[11],水泥漿配方為:G 級(jí)油井水泥+1 000 目超細(xì)水泥+0.1%~0.15% 多元共聚物抗分散絮凝劑+0.1%~0.3% 聚磺酸鹽減阻劑+0.06%~0.12% 直連型羥基有機(jī)酸鹽緩凝劑(化劑產(chǎn)品均來(lái)自西安川秦石油科技有限公司,下同),W/C 為0.44。該體系初期稠度可達(dá)32 Bc,通過(guò)調(diào)節(jié)體系黏度保證其防氣竄性能,抗分散絮凝劑不僅是一種高效降失水劑,能成膜以降低靜態(tài)固化過(guò)程中氣竄風(fēng)險(xiǎn),同時(shí)該體系在水中展現(xiàn)出穩(wěn)定的流動(dòng)膠團(tuán)狀態(tài),防止氣體突破水泥漿體系;對(duì)于氣體泄露速率明顯低于可燃介質(zhì)0.085kg/s 的情況采用微膨脹低摩阻水泥漿體系[12],水泥漿配方為:G 級(jí)油井水泥+0.2%~0.4% 聚丙烯酸減阻劑+2.5%~4.5% 改性橡膠增韌劑+1.2%~1.5% 改性AMPS 降失水劑(G409F1)+2.5%~4% 硫鋁酸鈣/氧化鈣復(fù)配膨脹劑,水灰比為0.55。通過(guò)調(diào)節(jié)減阻劑降低儲(chǔ)層擠入摩阻,增加擠入量,通過(guò)膨脹劑增大水泥漿體系固化后體積,提高對(duì)孔隙及氣竄通道的填充效率。2 種水泥漿體系性能見(jiàn)表2,因該區(qū)塊徐家河組溫度低于60 ℃,同時(shí)考慮循環(huán)溫度導(dǎo)致井筒溫度的暫時(shí)降低,因此抗壓強(qiáng)度測(cè)試條件50 ℃、48h,失水量測(cè)試條件是50 ℃、6.9 MPa、30 min。

1.2 疏通蓬萊鎮(zhèn)組地層

為提高暫堵凝膠及封竄堵劑在蓬萊鎮(zhèn)組封堵效果,決定選用前置驅(qū)替液先疏通地層[13]。優(yōu)選的納米前置驅(qū)替液配方為:0.3% 改性親水納米二氧化硅驅(qū)油劑+0.25% 陰-非離子型表面活性劑+0.05% 生物脂肽類(lèi)表面活性劑。該前置驅(qū)替液改善了納米材料表面親水性能,可以去除儲(chǔ)層巖石孔隙附著物、分散有機(jī)物并降低黏度,減少油水相賈敏效應(yīng)從而逆轉(zhuǎn)巖石潤(rùn)濕性,降低流動(dòng)阻力,并提高巖石孔隙自發(fā)吸水能力,其結(jié)果就是降低了注入壓力,增加了擠入量[14]。在室溫下進(jìn)行流體巖心自滲驅(qū)替效能對(duì)比實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果見(jiàn)圖1,納米前置驅(qū)替液較其他驅(qū)替液有效提高了巖石滲吸能力。其增強(qiáng)的吸收率主要在20~60 h 內(nèi)發(fā)生,而擴(kuò)散過(guò)程在96 h 內(nèi)完成。

1.3 凝膠封堵近井帶高滲層

借鑒油井堵水封口思路,使用聚丙烯酰胺類(lèi)高強(qiáng)度凝膠封堵近井高滲層[15]。通過(guò)擠入凝膠并過(guò)頂替,在見(jiàn)氣通道井周2 m 外建立一道凝膠隔離墻。采用RS6000 流變儀在常溫、12 h 條件下對(duì)高強(qiáng)度凝膠進(jìn)行黏度測(cè)試,凝膠黏度可達(dá)到1.0×104 mPa·s,24 h 內(nèi)成膠黏度可達(dá)37×104 mPa·s,能滿足壓力屏蔽需求[16]。圖2 為該凝膠黏度隨時(shí)間的變化曲線,可以看出:前期凝膠黏度發(fā)展速度緩慢,能滿足施工需求;后期黏度發(fā)展速度快,可滿足候凝需求。

1.4 封淺層及環(huán)空

“油溶性改性環(huán)氧樹(shù)脂+丙酮/苯甲醇復(fù)配稀釋劑+脂肪胺/低分子聚酰胺/改性胺”與固化劑復(fù)配形成的高強(qiáng)度油溶性樹(shù)脂固井工作液可用來(lái)封堵淺層及環(huán)空。在室溫、48 h 條件下對(duì)多種堵劑進(jìn)行了基礎(chǔ)力學(xué)性能對(duì)比,其中彈性模量、泊松比為168 h 測(cè)試值,由表3 可知:高強(qiáng)度油溶性樹(shù)脂固化體抗壓強(qiáng)度及抗折強(qiáng)度均高于其他水泥石,其彈性模量低、泊松比高,力學(xué)性能優(yōu)異;在低溫下黏度約等于300mPa·s,氣體在液流中流阻較大,能有效防止氣體形成連續(xù)逸氣通道,解決了固化過(guò)程中的氣竄問(wèn)題;且因其為高分子無(wú)固相特征,因此具有可填充微小空隙的特點(diǎn),能降低近井孔隙滲透率。

壓力變化會(huì)引起部分微小環(huán)空氣竄通道開(kāi)啟和閉合[17],油溶性樹(shù)脂能夠有針對(duì)性地填充氣竄通道,固化后體積收縮率約為0.2%,導(dǎo)致油溶性樹(shù)脂在環(huán)空氣竄通道內(nèi)不能連續(xù)填充,因此需要選擇含有小粒徑固相顆粒的骨架材料填充該類(lèi)氣竄通道,防止高滲、疏松層蠕變,支撐竄逸通道形態(tài),以免壓力下降時(shí)竄氣通道壓縮[18]。常規(guī)水泥漿體系大粒徑固相顆粒會(huì)造成擠入壓力過(guò)高,甚至無(wú)法擠入,因此提出采用超細(xì)晶須膨脹水泥漿作為骨架材料,增強(qiáng)油溶性樹(shù)脂的固化形態(tài)穩(wěn)定性;超細(xì)材料可以填充30 μm 以下孔隙,形成的晶枝晶須可以提高封固強(qiáng)度,同時(shí)采用具有水化后發(fā)熱膨脹的硫鋁酸鈣/氧化鈣復(fù)配膨脹劑材料提高水泥的固化填充效果。水泥漿配方:G 級(jí)油井水泥+0.2%~0.3% 聚丙烯酸減阻劑+1% 納米枝晶超細(xì)晶須材料(G439)+1.5%~2.5%改性AMPS 降失水劑(G409F1)+0.4% 硫鋁酸鈣/氧化鈣膨脹劑,水灰比為0.44。注入方式為先注入油溶性樹(shù)脂后尾追水泥漿。3 種水泥漿體系膨脹率對(duì)比如圖3 所示,可以看出,超細(xì)晶須膨脹體系膨脹效果較常規(guī)膨脹體系優(yōu)異。

2 現(xiàn)場(chǎng)試驗(yàn)

為驗(yàn)證工藝策略的可行性,選擇了位于蘇碼頭區(qū)塊成都天府新區(qū)的Q17-2 井叢作為試驗(yàn)對(duì)象,該井叢距成都市中心21 km,井口距離最近樓盤(pán)50 m。通過(guò)一系列治理措施,實(shí)現(xiàn)了對(duì)MQ17 井叢管外竄流的成功治理,監(jiān)測(cè)至今再未發(fā)現(xiàn)帶壓出氣,如表4 所示。具體治理過(guò)程如下。

2.1 擠封氣源層

通過(guò)排液法測(cè)量單井氣體泄漏量為7~12 L/min,天然氣密度按照0.717 4 kg/m3 計(jì)算,氣體泄露速率為0.000 14 kg/s,低于可燃介質(zhì)0.085 kg/s,射孔段擠封直徑設(shè)計(jì)為3 m,采用7 m3 微膨脹低摩阻水泥漿體系同時(shí)對(duì)3 口井儲(chǔ)層進(jìn)行封堵,擠封后井口及環(huán)空繼續(xù)帶壓,但帶壓均降低0.3~0.5 MPa,出氣量降至3.6~5.5 L/min。對(duì)氣源層試壓15 MPa,30 min 壓降為0 MPa,須家河組氣源層封堵成功。

2.2 “一疏二堵三封”工藝實(shí)施

封堵氣源層結(jié)束后開(kāi)始疏通上部氣層段,通過(guò)水泥承留器封隔上部井筒,關(guān)閉外環(huán)空,對(duì)氣層段及淺層以150 L/min 排量擠入前置驅(qū)替液50 m3,擠入壓力8~10 MPa,關(guān)井浸泡48 h。分析認(rèn)為因三井同時(shí)擠入,且關(guān)閉環(huán)空,導(dǎo)致吸水壓力明顯高于前期吸水壓力。后用清水以150 L/min 排量測(cè)試吸水壓力,2 d 后地層吸水壓力降低2~3 MPa;之后關(guān)閉外環(huán)空,通過(guò)水泥承留器以150 L/min 排量向井內(nèi)擠入20 m3 高強(qiáng)度凝膠,并過(guò)頂替10 m3 清水保壓候凝48 h,觀察到環(huán)空仍有氣體泄漏,但環(huán)空帶壓持續(xù)變小,流量降至3 L/d;關(guān)閉環(huán)空后采用微膨脹低摩阻水泥漿體系對(duì)淺層儲(chǔ)層以250 L/min 排量擠封后,環(huán)空僅存在出氣泡情況,分析認(rèn)為是因1 000 m 以上淺表層及環(huán)空殘余氣體引起的;敞開(kāi)環(huán)空并使用高強(qiáng)度油溶性樹(shù)脂固井工作液+超細(xì)晶須膨脹水泥漿共計(jì)15 m3 封竄淺層管外竄通道后,井口氣泡和壓力問(wèn)題均得到徹底解決。

3 結(jié)論

(1) 針對(duì)淺層氣竄問(wèn)題,提出了“一疏二堵三封”治理工藝,通過(guò)納米級(jí)二氧化硅前置驅(qū)替液疏通地層、高強(qiáng)度聚丙烯酰胺凝膠暫堵氣竄層、室溫下可固化高強(qiáng)度油溶性樹(shù)脂工作液并尾追可自發(fā)熱膨脹超細(xì)晶須膨脹水泥漿封堵環(huán)空竄氣通道,將一次封竄成功率提高至100%,解決了蘇碼頭區(qū)井口及環(huán)空帶壓的治理需求,具有經(jīng)濟(jì)發(fā)展和環(huán)境保護(hù)的雙重價(jià)值。

(2) 現(xiàn)場(chǎng)吸水量測(cè)試表明鄰井存在壓力波動(dòng),分析認(rèn)為原因是井間存在氣竄,但未對(duì)井間氣竄機(jī)理進(jìn)行研究,下一步應(yīng)對(duì)井間氣竄影響因素和動(dòng)態(tài)特性展開(kāi)研究,以提高工藝成效。

(3) 雖然解決了采用籠統(tǒng)擠封法封竄易失效的問(wèn)題,但下一步還要對(duì)該工藝在更加復(fù)雜井況下的封堵效果及其長(zhǎng)期穩(wěn)定性進(jìn)行評(píng)估。