基于Moldflow 的盒蓋注塑成型優化分析

吳建民

(上海工程技術大學 機械與汽車工程學院,上海 201620)

塑料制品主要依據使用要求進行設計及成型。想要獲得合格的塑料制品,應考慮塑件的結構工藝性,且符合成型工藝特點。這使得塑料制品的設計與成型過程復雜,是不斷循環優化的過程。Moldflow 模流分析軟件可以模擬注塑過程及其對塑料制品的影響,有效預防注塑制品的各種缺陷,對塑料制品的設計、生產和質量進行優化,提高成品質量[1-3]。

本文以盒蓋作為研究對象,通過運用Moldflow 軟件模擬注塑成型過程,其目的在于查找注塑成型過程中可能存在的缺陷,合理優化塑件結構,改善制品的成型質量。

1 塑件工藝性分析

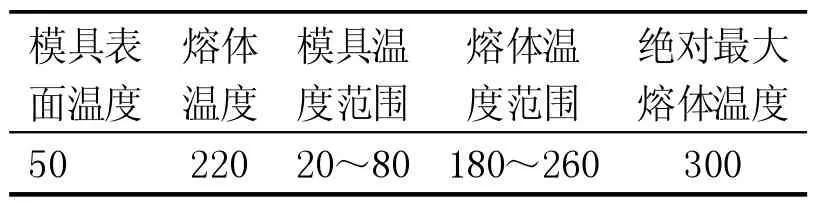

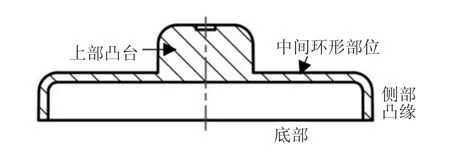

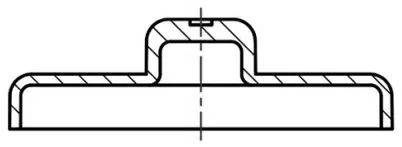

塑件的二維剖面圖如圖1 所示。塑件主體尺寸為?70.5×20 mm,中間部位凸臺較厚,約為12 mm,其余部位厚度基本一致,約為2 mm。塑件材料選用制造商Generic Default、牌號Generic PP 的熱塑性材料,其熔體密度為0.74 g/cm3,固體密度為0.89 g/cm3,收縮率為2%[4]。該材料被推薦的注塑成型各工藝溫度參數見表1。

表1 Generic PP 推薦成型溫度工藝參數 ℃

圖1 塑件的二維圖

2 澆口位置分析與澆注系統創建

塑料熔體通過主澆口進入模具型腔,澆口位置的選擇是否恰當,在很大程度上影響著熔體填充的流動特性,也直接關系塑件能否被完好高質量地注塑成型,因此模具設計過程中的首要環節就是澆口的定位。利用Moldflow 軟件的澆口匹配性及最佳澆口位置分析模塊,綜合分析可得到塑件的最佳澆口位置。

圖2(a)、(b)分別為Moldflow 軟件分析得到的澆口匹配性分析圖及最佳澆口位置云圖,圖2(a)中上部凸臺值為0,表示澆口匹配性最佳;側部凸緣靠近底部處值為1,表示澆口匹配性最差[5]。結合圖2(b),將澆口位置設置在塑件上部凸臺上表面中心位置。

圖2 澆口位置分析

在本文中,塑件采用一模兩腔注塑,結構對稱布置,分流道對稱且等距,塑件熔體到兩型腔距離一致。初步創建的澆注系統如圖3 所示。

圖3 創建的澆注系統

3 基于Moldflow 模流的仿真分析

根據Generic PP 的推薦成型工藝參數,選用MildFlow Plastics Advisers(產品優化顧問,簡稱MPA)的填充+保壓分析序列,設置分析的主要工藝參數:模具溫度50 ℃,熔體溫度220 ℃,最高注塑壓力180 MPa。

運用Moldflow 模流軟件就填充時間、流動前沿溫度合理性、頂出時的體積收縮率和質量預測等幾個方面進行分析和仿真,以確定澆注系統的合理性及可能存在的缺陷,進而優化方案。

圖4 為填充時間云圖。圖中,左側圖例欄中,底部代表填充開始,頂部代表熔體最后到達的位置。填充時間為0.277 7 s。填充時澆口位于塑件上部凸臺頂部,從頂部向下方再沿徑向充型,初始位置最厚,流動充型阻力較小,流動順暢,熔體的充型速度較快,用時較短。同時可觀察到,兩塑件末端顏色相同(紅色區域,側部凸緣靠近底部處),且顏色過渡較為均勻,說明兩型腔同時完成了填充,填充過程是平衡填充。

圖4 填充時間云圖

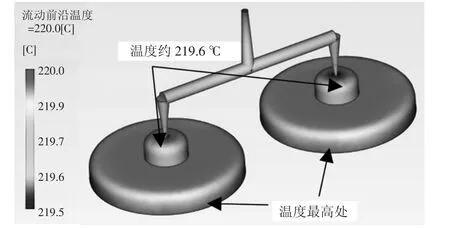

圖5 是充模結束時的流動前沿溫度云圖。通常情況下,應將填充階段中流動前沿的溫度變化降到最低,理論上溫度差極限5 ℃[6],溫度變化越小,產生的問題就越少。而由圖5 可知,本澆注系統的流動前沿溫度在219.5~220 ℃,熔體的溫差約為0.5 ℃,數值較小,意味著注塑成型過程中溫度分布較均勻,塑件尺寸精度較高,并且最高溫度與最低溫度均在推薦的熔體溫度范圍之內,說明熔體在流動的合理范圍內,具有較高的流動性。

圖5 流動前沿溫度云圖

由圖6 可知,頂出時的體積收縮率最大為15.16%,這表明,整個塑件的體積收縮未能達到均勻一致,變形不均勻,塑件變形量較大。同時還可看出,體積收縮率最大值出現在塑件的澆口位置及其相鄰的上部凸臺處,這個部位厚度尺寸較大,成為積熱區域,導致盒蓋此處體積收縮率比較大,這主要由塑件壁厚的差異引起。而局部高收縮率區域可能在塑件冷卻時導致內部出現縮孔或縮痕[7]。這個指標較大表明塑件的初始結構設計不夠合理。

圖6 頂出時的體積收縮率

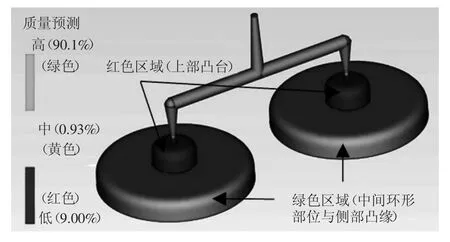

為了更好地評價塑件的質量及外觀,選擇質量預測仿真進行評估(圖7)。圖7 中顯示的綠色表示塑件具有高質量,黃色表示此部位可能會出現質量問題,需要予以關注,而紅色則表示塑件肯定會出現質量問題,需要從工藝參數或零件結構方面予以優化調整。從圖7可看出,黃色(中間環形部位與上部凸臺交接處局部)和紅色(上部凸臺)兩者占比近10%,而紅色區域占據了9%,模擬結果表明塑件質量將無法達到設計要求。

圖7 質量預測

綜合以上分析,雖然填充時間、流動前沿溫度2 項模擬結果較好,但是頂出時的體積收縮率及質量預測結果卻表明對目前的塑件結構,利用推薦的成型工藝參數得到的塑件質量將不予被接受。

4 塑件結構優化

基于在推薦的成型工藝參數下,仿真模擬結果不理想,結合盒蓋的應用狀況,對盒蓋進行了結構優化(圖8),調整后中間凸臺位置壁厚減小,與其他位置壁厚基本一致,減少了熔料的注入。有限元分析(如圖9所示,圖中URES表示合位移)結果表明,在20 N 的受力狀態下,最大靜態位移量從初始結構的0.003 186 mm 增加到0.005 066 mm,雖增幅較大,但絕對數依然極小,對應用無影響。

圖8 調整后的盒蓋剖面圖

圖9 20 N 作用力下有限元分析靜態位移圖

5 優化后的模流分析

依據推薦的工藝參數,對結構優化后的盒蓋進行填充+保壓分析,得到圖10 所示的仿真模擬結果。

圖10(a)為填充時間云圖,優化后填充時間增加到1.691 s,原因在于整體壁厚較薄,流動阻力加大,使得填充時間增加,但是注塑流動平衡性較好,填充過程均勻、順暢,無注塑不足現象。

流動前沿溫度(圖10(b))變化為3.5 ℃,但溫度變化比較平穩,說明流動前沿處溫度分布比較合理,處于可控范圍之內。

頂出時的體積收縮率(圖10(c))最大為7.674%,按照體積收縮率低于8%為較佳的標準[8],結構優化后的頂出時的體積收縮率達到了要求。

質量預測(圖10(d))則顯示綠色高質量區域為86%,黃色區域占比14%,但是如果去除流道部分,綠色區域占比將增大,而黃色區域占比將減小。后期可通過優化成型工藝參數提高塑件質量。

圖10 優化后模流仿真結果

6 結論

本文以盒蓋為例,利用Moldflow 軟件對塑件進行了模流仿真分析。確定了澆口位置,并進行了填充時間、流動前沿溫度、頂出時的體積收縮率和質量預測分析,因塑件壁厚相差較大,導致塑件成品質量不理想。在不改變塑件性能要求的前提下,對塑件結構進行了局部優化,使得整體結構的壁厚均勻,使頂出時的體積收縮率減小、預測質量提高,消除了部分區域質量較低的隱患,改善了塑件質量。