燃氣輪機進氣過濾系統(tǒng)性能在線計算方法

喜靜波, 馬 賡, 竇 磊, 楊寶軒

(1. 北京太陽宮燃氣熱電有限公司, 北京 100028; 2. 華北電力大學(xué) 機械工程系,河北 保定 071003)

燃氣輪機運行須要吸入大量的空氣,空氣中含有的灰塵、沙粒和花粉等雜質(zhì)顆粒進入壓氣機內(nèi)部,沉積在葉片表面,進而影響葉片表面形貌、通流面積和輸出功率[1-3]。為了確保壓氣機及整個機組的安全運行,在進氣系統(tǒng)中通常安裝粗效過濾器、精濾(中、高效)過濾器以及反吹系統(tǒng)[4],有效抑制顆粒物進入壓氣機內(nèi)部,避免壓氣機積垢、腐蝕等失效現(xiàn)象的出現(xiàn)。進氣過濾系統(tǒng)直接影響壓氣機以及機組的性能,為確保機組的健康運行,需要對過濾系統(tǒng)性能進行在線監(jiān)測。

進氣過濾系統(tǒng)的性能受到多種因素的影響,包括空氣質(zhì)量流量、環(huán)境溫度、環(huán)境濕度、IGV開度等,對于過濾器的性能趨勢分析與預(yù)測難以建立有效的數(shù)學(xué)模型,同時無法在線監(jiān)測進氣過濾器的性能[5-6]。因此對于進氣過濾器的性能分析與預(yù)測是目前迫切需要解決的問題[7],該問題的解決將為過濾器的更換及安全運行提供科學(xué)決策依據(jù)。

本文通過分析燃氣輪機進氣過濾系統(tǒng)性能的影響因素,以及國內(nèi)燃氣輪機機組的運行工況,針對進氣過濾系統(tǒng)易出現(xiàn)的堵塞失效現(xiàn)象,提出折合到標準工況的壓降損失計算方法。針對進氣過濾系統(tǒng)易出現(xiàn)局部泄漏的失效現(xiàn)象,提出集成在線粒子測量裝置過濾效率的計算方法,并給出評價準則。

1 進氣過濾系統(tǒng)性能影響因素

燃氣輪機電廠對于進氣過濾器的狀態(tài)評價,通常基于原始設(shè)備制造商(original equipment manufacturer,OEM)的推薦,采用壓降損失這一指標進行評判。然而分析發(fā)現(xiàn),壓降損失受到多種因素的影響,因此僅依據(jù)這一指標,難以準確評價進氣過濾器的狀態(tài)。本文基于兩次壓氣機清洗間隔期間機組的運行數(shù)據(jù)進行分析,發(fā)現(xiàn)環(huán)境溫度、環(huán)境濕度、IGV開度、機組出力和運行時長均影響壓降損失的大小。

1.1 運行時長

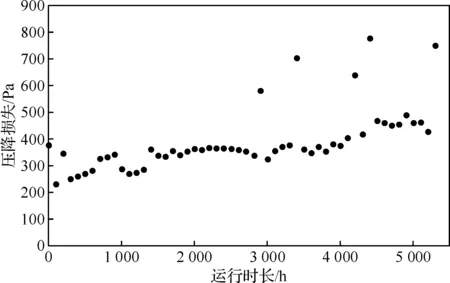

壓降損失與運行時長之間的關(guān)系如圖1所示。可以明顯看出,隨著運行時長的增加,進氣過濾器的壓降損失總體呈上升的趨勢,但是在某些時段呈現(xiàn)分散的狀態(tài),因此壓降損失除與運行時長有關(guān),還與其他參數(shù)有關(guān)。

圖1 壓降損失與運行時長之間的關(guān)系

為了研究壓降損失的影響因素,分別對不同環(huán)境溫度、環(huán)境濕度、IGV開度下的壓降損失與運行時長的關(guān)系進行了分析。

1.2 IGV開度

基于運行數(shù)據(jù),繪制了IGV不同開度下壓降損失與運行時長關(guān)系圖,如圖2所示。不同形狀的散點代表在對應(yīng)運行時長時壓降損失的數(shù)值,不同線形的直線代表在特定IGV開度下壓降損失的線性擬合。從圖2中可以看出該機組大多數(shù)時間工作在較低的IGV開度,在相同IGV開度下,隨著運行時間的增長,進氣過濾器的壓降損失呈現(xiàn)明顯的增大。在不同的IGV開度下,壓降損失所表現(xiàn)的變化趨勢是不同的,采用線性擬合的方法可以看出,隨著IGV開度的增大,其斜率先增大后減小,即壓降損失與運行時長間的變化趨勢先上升后降低。同時可以看出,隨著IGV開度的增大,壓降損失數(shù)值呈現(xiàn)明顯增大的趨勢。

1.3 環(huán)境濕度和溫度

在固定IGV開度(45~50°)下,分析不同環(huán)境濕度和溫度下壓降損失與運行時長之間的關(guān)系[8-9],如圖3和圖4所示。可以看出,在溫度小于0°和濕度小于10%時,均表現(xiàn)出較大的壓降損失變化率。當溫度大于0°后,隨著溫度的升高,壓降損失變化率呈現(xiàn)先增大后降低的趨勢。當濕度大于10%時,隨著濕度的增加,壓降損失變化率同樣呈現(xiàn)先增大后降低的趨勢。濕度(或溫度)與壓降損失之間的關(guān)系和IGV與壓降損失之間的關(guān)系相同。隨著空氣濕度和環(huán)境溫度的增加,可以明顯發(fā)現(xiàn)壓降損失的數(shù)值在增大。

2 進氣過濾系統(tǒng)折合壓降損失計算

從上述分析可以發(fā)現(xiàn),對于進氣過濾系統(tǒng)堵塞失效的評判指標壓降損失來說,它受到多種因素的影響,并且因素之間具有較強的相關(guān)性,難以對影響因素進行解耦。因此,對于工作在部分負荷下的燃氣輪機來說,僅僅通過實測的壓降損失數(shù)值無法表征進氣過濾系統(tǒng)的實際狀態(tài)。為此,提出將實際運行工況折合到標準工況下進行壓降損失的修正[10],從而可以通過壓降損失的修正值判斷進氣過濾系統(tǒng)是否發(fā)生堵塞失效現(xiàn)象。

進氣過濾系統(tǒng)的壓降損失與濕度、溫度、空氣質(zhì)量流量、IGV開度和顆粒物屬性有關(guān)[11]。其中顆粒物屬性包括顆粒物類型和粒徑分布,對于標準工況下的顆粒物屬性尚未有相關(guān)的規(guī)定和標準,因此在進行壓降損失修正時暫不考慮顆粒物屬性,如公式(1)所示。顆粒物屬性對于進氣過濾系統(tǒng)性能的影響,采用在線監(jiān)測的方法,對進氣過濾系統(tǒng)的過濾效率進行計算,進而評估過濾系統(tǒng)的狀態(tài)。

(1)

2.1 環(huán)境濕度修正系數(shù)fh

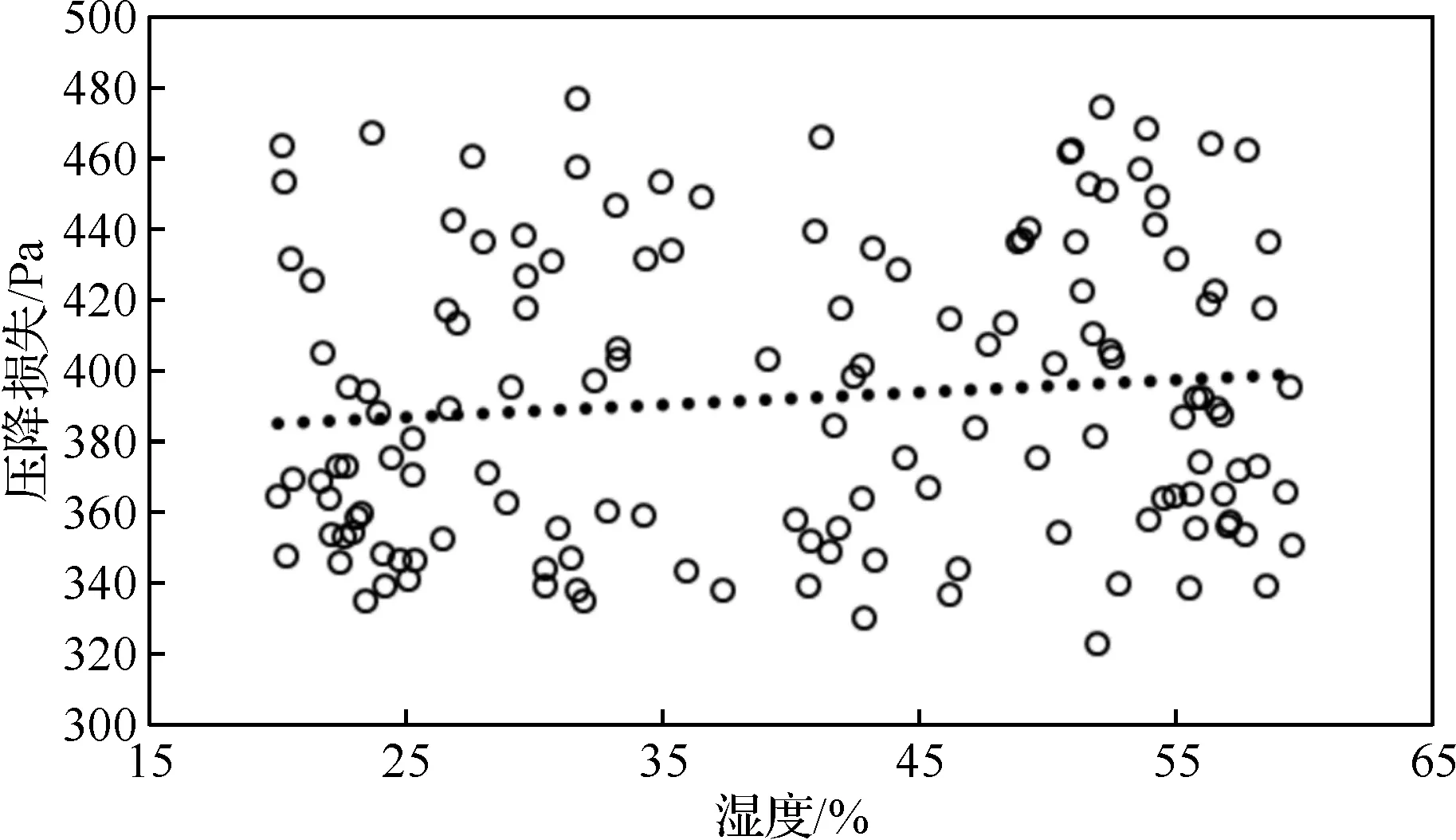

研究表明濕度對顆粒物在物體表面的沉積具有較大影響,直接影響了進氣系統(tǒng)的過濾性能和壓降損失。根據(jù)燃氣輪機OEM的規(guī)定,可知標準工況下的濕度為60%,將此濕度下的壓降損失作為參考值。在進行壓降損失修正時,引入環(huán)境濕度修正系數(shù)fh來考慮不同濕度的影響。該系數(shù)定義為實測壓降損失與60%濕度下壓降損失的比值,該比值通過圖5所示的擬合直線獲得。根據(jù)電廠的廠級監(jiān)控信息系統(tǒng)(supervisory information system,SIS)典型運行數(shù)據(jù),通過數(shù)據(jù)篩選和處理,獲得不同濕度下壓降損失的線性擬合,如圖5所示。

圖5 壓降損失與濕度(20%~60%)之間的關(guān)系

2.2 環(huán)境溫度修正系數(shù)fT

研究表明不同溫度下空氣的粘度系數(shù)不同,溫度影響顆粒物在進氣過濾系統(tǒng)內(nèi)部的運動。為表征環(huán)境溫度對進氣過濾系統(tǒng)過濾性能的影響,引入環(huán)境溫度修正系數(shù)fT。根據(jù)燃氣輪機OEM的規(guī)定,可知標準工況下的環(huán)境溫度為15 ℃,將fT定義為實際運行溫度下的空氣粘度系數(shù)與15 ℃下空氣粘度系數(shù)的比值。

2.3 IGV修正系數(shù)fI

由圖2可以發(fā)現(xiàn),IGV開度直接影響壓降損失的數(shù)值大小。為表征IGV開度對進氣過濾系統(tǒng)過濾性能的影響,引入IGV修正系數(shù)fI。根據(jù)燃氣輪機OEM的規(guī)定,可知標準工況下的IGV為全開,將fI定義為實際運行時IGV開度下的壓降損失與標準工況下壓降損失數(shù)值的比值。

2.4 空氣流量修正系數(shù)fm

顆粒物在過濾器多孔介質(zhì)內(nèi)的流動問題符合達西定律,壓降損失與進氣過濾系統(tǒng)空氣流量之間的關(guān)系為:

(2)

式中:μ為空氣粘度,mPa·s;V為空氣在多孔過濾介質(zhì)中的流動速率,m/s;K為多孔介質(zhì)的滲透率,m/s。

從公式(2)中可以發(fā)現(xiàn),壓降損失與空氣流速成正比,因此引入空氣流量系數(shù)fm進行修正。空氣流量系數(shù)定義為實際運行的空氣流量與設(shè)計工況下空氣流量的比值。

壓降損失修正值的計算如公式(3)所示。

Δpc=Δp/(fh·fT·fI·fm)

(3)

式中:Δpc為壓降損失修正值,Pa。

3 進氣過濾系統(tǒng)過濾效率在線分析

采用壓降損失修正值,將實際運行工況折合到標準工況下進行分析,可實現(xiàn)對進氣過濾系統(tǒng)堵塞失效現(xiàn)象的分析。若修正值超過規(guī)定的閾值,則可判定過濾系統(tǒng)的堵塞失效。但是過濾系統(tǒng)的局部泄漏失效,會造成壓降損失的輕微下降,僅依據(jù)修正值無法評判泄漏失效形式。為解決此問題,提出在線監(jiān)測過濾效率的方法,因為過濾系統(tǒng)發(fā)生泄漏失效,壓降損失修正值下降,同時過濾效率降低。如果過濾器發(fā)生堵塞失效,則會造成壓降損失修正值和過濾效率的上升。因此,通過集成壓降損失修正值和過濾效率,輔以修正出力和熱耗,可以對進氣過濾系統(tǒng)的性能進行綜合評判。

3.1 過濾效率在線監(jiān)測裝置設(shè)計

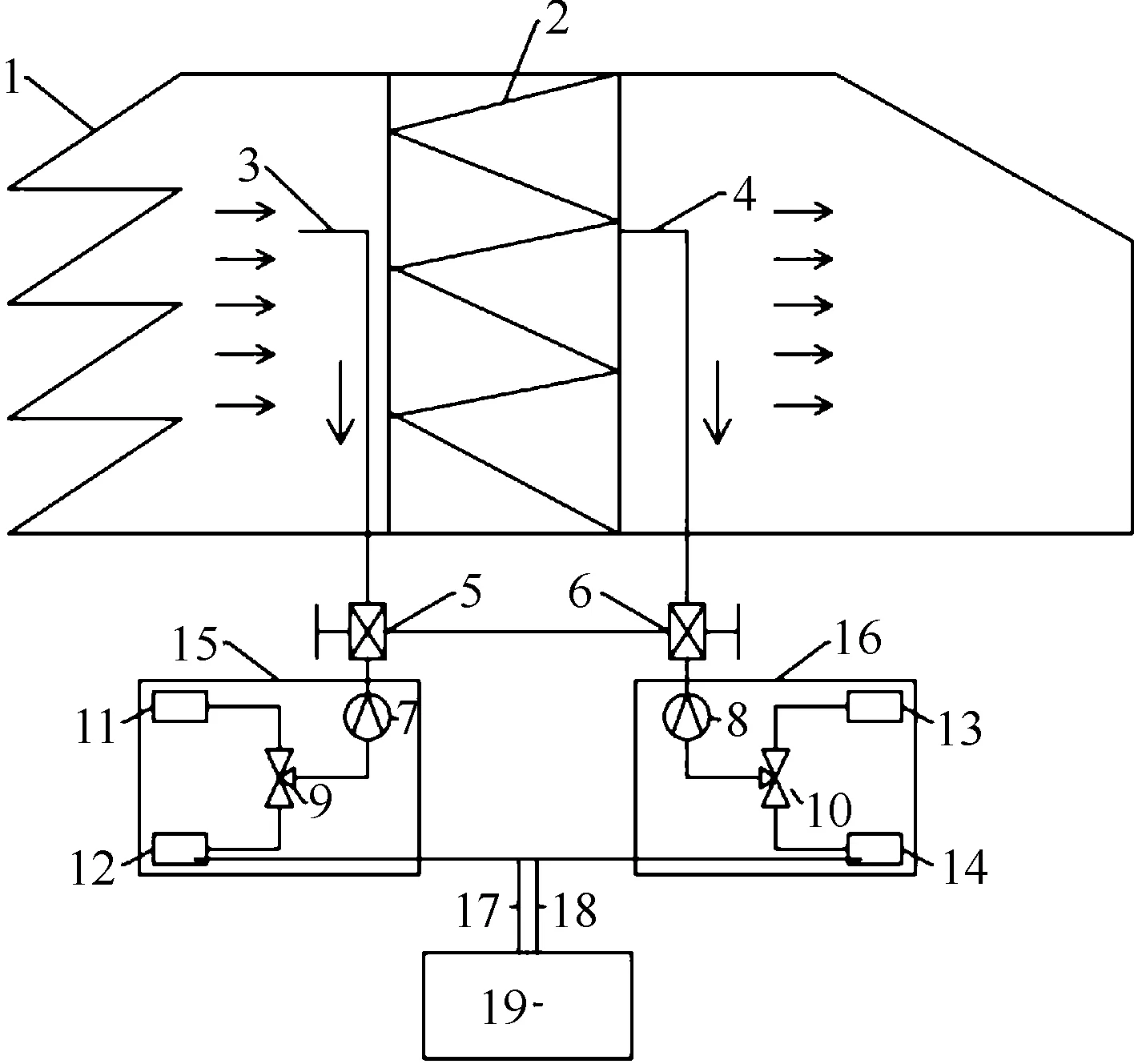

為評估進氣過濾系統(tǒng)的性能,在精濾前后各布置一套顆粒物采集傳感器組,如圖6所示,該傳感器組可以實現(xiàn)顆粒物數(shù)量濃度、質(zhì)量濃度、溫度、壓力、濕度、總揮發(fā)性有機化合物(total volatile organic compounds,TVOC)的測量以及污染物的采樣。其中顆粒物的數(shù)量濃度以6個粒徑段(0.3 μm、0.5 μm、1 μm、2.5 μm、5 μm、10 μm)顯示,質(zhì)量濃度以3個粒徑段(1 μm、2.5 μm、10 μm)顯示。

1—防雨罩;2—精濾;3—采樣頭和采樣管(過濾器前);4—采樣頭和采樣管(過濾器后);5—流量計(前);6—流量計(后);7—真空泵(前);8—真空泵(后);9—三通閥(前);10—三通閥(后);11—顆粒物傳感器與采樣器(前);12—顆粒物傳感器(前);13—顆粒物傳感器與采樣器(后);14—顆粒物傳感器(后);15—顆粒物采集裝置箱體(前);16—顆粒物采集裝置箱體(后);17—USB數(shù)據(jù)線(前);18—USB數(shù)據(jù)線(后);19—數(shù)據(jù)處理裝置。圖6 顆粒物監(jiān)測裝置組成

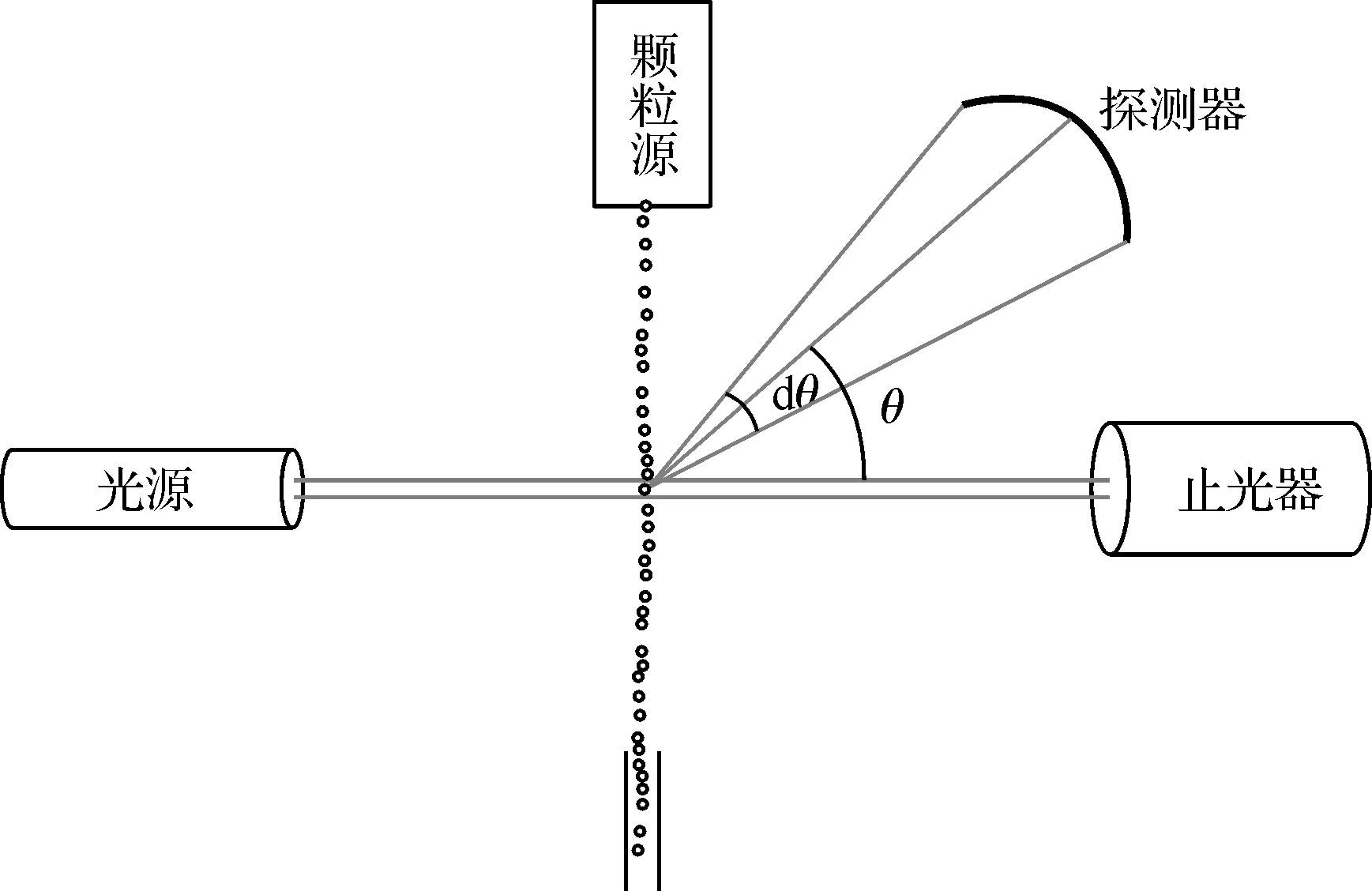

傳感器12和14采用機器學(xué)習算法、多傳感器技術(shù)和光學(xué)傳感檢測技術(shù)相結(jié)合,實現(xiàn)0.3~10 μm顆粒物的測量,其測量原理如圖7所示。研究發(fā)現(xiàn)基于光學(xué)計數(shù)的顆粒物傳感器測量結(jié)果受到環(huán)境濕度和運行時間的影響,隨著使用時間的增長,測量精度會逐漸下降。因此為消除這些因素對測量結(jié)果的影響,本裝置采用多傳感技術(shù)與機器學(xué)習算法支持向量機(support vector machine, SVM)相結(jié)合,通過Grimm實驗室標準測量儀器測量結(jié)果的訓(xùn)練與學(xué)習,構(gòu)建傳遞函數(shù),實現(xiàn)測量傳感器的校正,進而提高測量精度。

圖7 光學(xué)傳感測量原理

3.2 運行數(shù)據(jù)的前處理

性能計算所需要的數(shù)據(jù)包括進氣系統(tǒng)空氣質(zhì)量監(jiān)測數(shù)據(jù)和燃氣輪機運行數(shù)據(jù),這些數(shù)據(jù)均來自于現(xiàn)場傳感器的監(jiān)測數(shù)據(jù)。然而傳感器的測量數(shù)據(jù)受到眾多因素的影響,會導(dǎo)致測量誤差和不確定測量值的出現(xiàn),因此在進行數(shù)據(jù)分析之前,需要剔除異常數(shù)據(jù)和不確定性數(shù)值。

數(shù)據(jù)預(yù)處理方法包括異常數(shù)據(jù)的剔除以及平滑處理。采用3a數(shù)據(jù)剔除法對異常點進行處理,計算如公式(4)所示。

(4)

對于空氣質(zhì)量傳感器的測量數(shù)據(jù),每20秒采集一個數(shù)據(jù),每小時180個數(shù)據(jù),而電廠SIS采集數(shù)據(jù)為每小時1個數(shù)據(jù),因此需要對空氣質(zhì)量測量數(shù)據(jù)進行數(shù)據(jù)壓縮。采用每小時的中位數(shù)作為該時刻的典型數(shù)據(jù)。

3.3 過濾效率計算

目前針對燃氣輪機進氣過濾系統(tǒng)性能的測試缺乏專用標準,實驗室第三方檢測通常引用一般通風過濾器的測試標準EN779。

參照EN779,選取典型粒徑0.3 μm粒子的過濾效率作為評價依據(jù),將過濾效率定義為:

(5)

式中:ηf為過濾器的過濾效率,%;Nbf為過濾器前相應(yīng)典型粒子的數(shù)量濃度,個/m3;Nbh為過濾器后相應(yīng)典型粒子的數(shù)量濃度,個/m3。

3.4 修正出力和熱耗計算

進氣過濾器性能的惡化,會引起燃氣輪機性能的退化,根據(jù)燃氣輪機性能的變化可以反向預(yù)測過濾器的狀態(tài),對進氣過濾器性能進行反向評價,從而制定科學(xué)合理的維護周期和更換策略。針對燃氣輪機電廠運行多為部分負荷的情況,提出采用折合到標準工況的修正出力和修正熱耗率間接反映過濾器的性能。

修正出力的計算公式為:

(6)

式中:Pc為修正出力,MW;P為SIS系統(tǒng)測量的實際出力,MW;p1為入口壓力,Pa;p2為1個標準大氣壓,101.325 Pa;T1為入口溫度,K;T2為標準工況下的溫度,288 K。

修正熱耗的計算公式為:

(7)

式中:qc為修正熱耗,GJ·MW-1·h-1;B為標準燃氣消耗量,m3/h;Hu為天然氣的低熱值,GJ/ m3。

4 進氣過濾系統(tǒng)性能計算

根據(jù)第三方實驗室按照空氣過濾器過濾性能檢測標準EN779提供的檢測報告以及過濾器廠家提供的數(shù)據(jù),設(shè)定0.3 μm典型粒徑段下過濾器的初始過濾效率為68%。考慮空氣質(zhì)量傳感器測量數(shù)據(jù)的誤差,以及測量數(shù)據(jù)的不確定性和波動,制定進氣過濾器的綜合評判準則為:

準則1:如果ηf∈(0.95,1],過濾器處于嚴重堵塞狀態(tài),若反吹無法緩解,且壓降損失持續(xù)過大,判定過濾器嚴重失效,需進行更換。

準則2:如果ηf∈(0.61,0.95],過濾器處于正常使用階段,不存在泄漏的風險,需結(jié)合SIS數(shù)據(jù)對過濾器的過濾性能進行綜合判斷。同步觀察過濾系統(tǒng)總壓降情況,如果壓降同期增長較大(建議壓降變化不超過300 Pa),提示注意過濾器反吹自清潔效果。此時結(jié)合燃氣輪機性能衰減情況,如果熱耗增加和功率輸出下降顯著,比如功率輸出下降0.5%或熱耗增加0.2%,提示過濾器超負荷或壓氣機積垢,建議更換過濾器。然后結(jié)合該段時間吸塵量和壓氣機絕熱效率衰減情況,提示壓氣機是否應(yīng)清洗(如果壓氣機效率衰減明顯,應(yīng)清洗;如果壓氣機效率沒有明顯衰減,或剛清洗完,則判斷為過濾系統(tǒng)阻力引起的功率下降,應(yīng)提示更換過濾器)。

準則3:如果ηf∈(0.54,0.61],提示過濾器維持F9過濾等級存在風險,存在過濾器泄漏的可能,建議進行點檢檢查。

準則4:如果ηf∈[0,0.54],提示過濾器可能失效,建議進行更換。

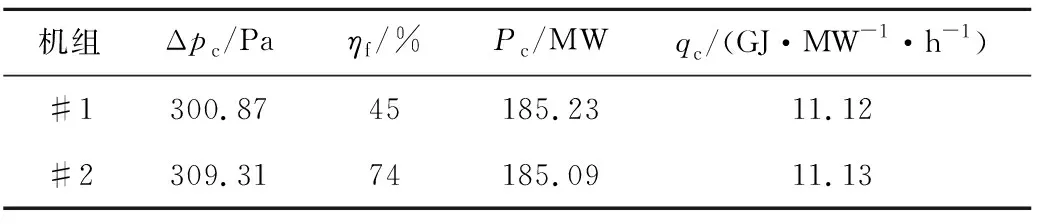

將該方法應(yīng)用于北京太陽宮燃氣熱電有限公司#1和#2機組進氣過濾系統(tǒng),評價周期為2021年11月1日至2021年12月5日,從壓降損失修正值可以看出兩機組沒有明顯的突變,但是從11月8日開始#1機組的壓降損失出現(xiàn)輕微下降的趨勢。基于在線監(jiān)測裝置測量數(shù)據(jù),對#1過濾效率進行了計算,發(fā)現(xiàn)11月8日之前過濾效率維持在72%左右,11月8日之后過濾效率下降為50%左右。#2機組壓降損失修正數(shù)值沒有明顯變化,同時過濾效率一直維持在68%左右。因此,可以發(fā)現(xiàn)#2機組進氣過濾系統(tǒng)處于健康狀態(tài),而#1機組進氣過濾系統(tǒng)存在泄漏風險,需要停機點檢。以12月5日為例,#1、#2機組的的壓降損失修正值、過濾效率、修正出力和熱耗如表1所示。

表1 #1、#2機組進氣過濾系統(tǒng)性能

5 結(jié)論

針對燃氣輪機進氣過濾器性能缺乏在線狀態(tài)監(jiān)測,無法對進氣過濾器性能進行綜合評價,過濾器維護更換缺乏科學(xué)依據(jù)的技術(shù)問題,以北京太陽宮燃氣熱電有限公司機組為例,對過濾系統(tǒng)性能分析方法進行了研究,得到的結(jié)論如下:

(1) 通過對過濾系統(tǒng)性能的影響因素分析,可以發(fā)現(xiàn)影響因素之間存在復(fù)雜的關(guān)聯(lián)關(guān)系,難以實現(xiàn)因素間的解耦,因此根據(jù)數(shù)學(xué)模型進行性能分析是不合理的。

(2) 基于壓降損失與過濾系統(tǒng)性能之間的敏感關(guān)系,針對在部分負荷下運行的實際情況,通過引入影響因子,對壓降損失進行修正,可以實現(xiàn)過濾系統(tǒng)堵塞風險的評估。

(3) 針對無法評判過濾系統(tǒng)泄漏風險問題,提出了在進氣系統(tǒng)精濾前后各布置傳感器組進行性能評價的方法。集成光學(xué)技術(shù)、電遷移技術(shù)、多傳感器技術(shù)以及機器學(xué)習算法,研發(fā)了進氣系統(tǒng)過濾性能監(jiān)測裝置,通過計算過濾效率,成功實現(xiàn)對過濾系統(tǒng)泄漏風險的識別。