寬溫區控溫型自復疊制冷系統回油管路優化設計與實驗研究

劉家林 王曉占 馮 蕾 李燦倫 季 琨 張世一 黃 赟

(上海衛星裝備研究所 上海 200240)

0 引言

寬溫區控溫型自復疊制冷系統主要用于航天器空間環模設備,提供真空、黑冷背景和熱輻射環境,主要用于宇航單機及艙內部組件的模擬測試及試驗。由于此類試驗頻率高、周期長,對所配制冷系統的穩定性及可靠性提出了更高的要求。

其中,可靠的回油是此制冷系統穩定高效運行的關鍵因素之一[1]。由于試驗的特殊性,在試驗過程中,系統的熱負荷一直隨著負載在不斷變化,且很長時間系統停留在極限工況下運行,此時,大部分制冷劑呈氣液兩相,流速降低,制冷劑大都存留在蒸發器里,潤滑油易積存在蒸發器和低壓管路段,一方面導致壓縮機由于缺潤滑,軸承或活塞缸抱死,造成壓縮機損壞;另一方面也極易引起壓縮機“液擊”,造成閥片擊穿或連桿斷裂等等[2]。

1 回油故障原因分析

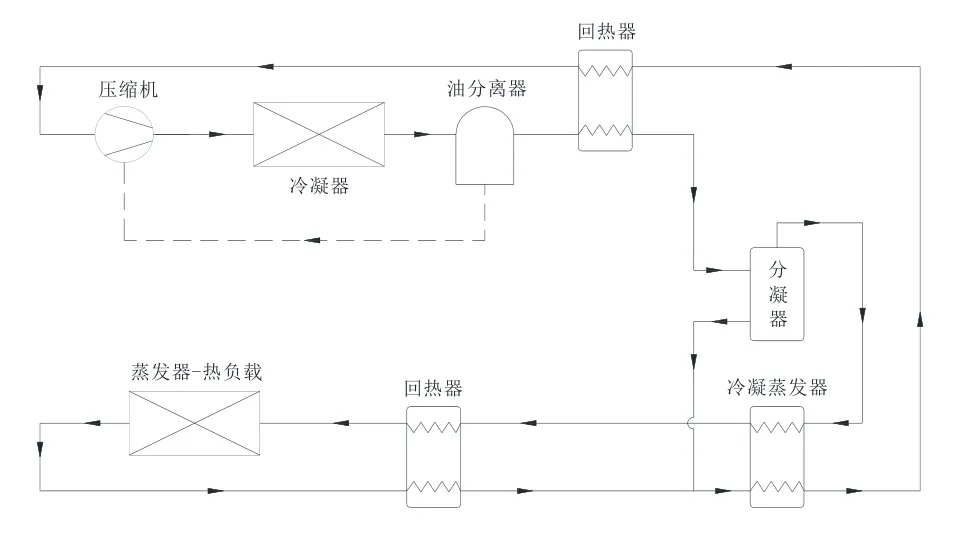

某項目宇航產品試驗用自復疊制冷系統,其原理如圖1所示。

此制冷循環系統回油管路如圖1虛線所示,采用φ12 紫銅管直接連接到壓縮機。為避免系統回油問題,此系統在設計時,已考慮將管路沿制冷劑流動方向傾斜一定角度,在合適位置,設計了回油彎等[3]。但在系統正常運行約兩年時間時,在極限工況下,突然整機開始出現較大的振動,并伴隨著轟隆聲,現場人員立馬采取了停電停機措施。后經拆機發現,曲軸箱內一轉子連桿出現斷裂,如圖2所示。

圖1 某項目宇航產品試驗用自復疊制冷循環系統原理圖Fig.1 Principle diagram of auto-cascade refrigeration cycle system of a project for aerospace product test

圖2 壓縮機連桿斷裂圖Fig.2 Fracture diagram of compressor connecting rod

經分析,出現上述問題的原因主要有以下幾點。

系統發生液擊。在系統運行到極限工況時,由于大量制冷劑呈現氣液兩相,特別是在蒸發器中,聚集了很多液態的制冷劑,這時候很容易發現液擊,導致轉子或連桿斷裂。由于系統中配置了合適大小的氣液分離器,所以這種情況發生的概率較小。

系統缺油。壓縮機排氣口排出的潤滑油,分成兩部分回到壓縮機,一小部分潤滑油隨著高溫制冷劑進入到系統管路中,伴隨著制冷劑流動回到壓縮機吸氣口。另外,絕大部分潤滑油經油分離器分離后,回到壓縮機曲軸箱內。經分析,此次故障大概率是在極限工況下,由于油分離器回油管路設計不合理,回油阻力大,長期運行后,回到壓縮機的油量逐漸減少,最終導致系統由于缺油造成壓縮機故障。

2 回油管路優化設計

此系統配置進口品牌ESK 油分離器,回油管路采用φ12 紫銅管,經過幾個倒U 型后,直接連接油分和壓縮機。中間經過了幾個倒U 字型,由于試驗過程的特殊性,一定時間內,在極限工況下,高壓壓力會驟降,導致高壓壓力不足,會導致回油不暢。正常情況,當系統運行穩定后,回油量會保持一個相對不變的值,連續的經油分回到壓縮機中。結合以上分析,為避免系統在極限工況下出現回溫困難,特對現有回油管路進行優化設計。

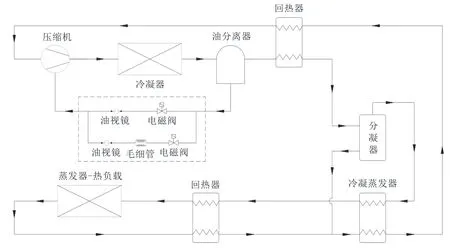

首先將原有回油管路管徑由φ12 減小到φ10,忽略增加的阻力,增強了管路中潤滑油的虹吸作用,且在此回油管路上增加安裝一電磁閥和油視鏡,用于控制此回路的通斷,通過油視鏡可以清晰的看出潤滑的流動狀態及含量,此路適用于熱負載溫度在達到≥-70℃。另外,在此回油管路的兩端并聯一新的回路,管徑選擇φ10,增加安裝一控制通斷的電磁閥和增強虹吸作用的φ6 毛細管,此路適用于熱負載溫度達到<-60℃。其中,此毛細管的長度可根據單相流阻力計算公式[4]進行計算。

其中,ΔP為毛細管兩端的壓力差,Pa;f為摩擦阻力系數;ρ為潤滑油密度,kg/m3;w為流速,m/s;ΔL為毛細管長度,m;DC為毛細管公稱直徑,m。

經計算可知,設計用毛細管長度約為90cm。

優化后的回油管路如圖3虛框所示。

圖3 優化設計的回油管路圖Fig.3 The return pipeline diagram after optimizing design

3 實驗研究

借助于此制冷系統平臺,在優化后的管路上再增加兩個量程范圍1~1000g/min 流量計,原理圖如圖4所示。本文的實驗周期滿足常規產品一個試驗周期,大約180h,測量制冷系統穩定一個試驗周期內回油量數據。本實驗壓縮機自帶有特制的油視鏡,通過油視鏡對壓縮機內部潤滑油的油面及液面進行判定,如圖5所示。通過試驗周期內流量計變化值及油視鏡液面位置,判斷優化后的回油管路效果。實驗全程開啟視頻監控。

圖4 回油優化測試圖Fig.4 Test diagram of oil return optimization

圖5 壓縮機油視鏡液位位置圖Fig.5 Liquid level diagram of compressor oil mirror

當系統開啟運行時,壓縮機高低壓壓差慢慢建立起來,通過油視鏡可以觀察到透明清澈的油里有很多白色小氣泡,這是由于混合在潤滑油里的制冷劑由于壓差的原因分離出來[5]。如圖6及圖7實驗結果所示,運行前期階段,回油量呈現快速上升狀態,當運行時間達15h 左右時,這時,壓縮機高低壓壓差達到最大,回油量也達到最大值,約為22.5L/min,油液位也達到最大位置3/4 刻度。這時,熱負載溫度已達到-60℃,隨著熱負載溫度、排氣及吸氣壓力的降低,回油量呈現下降趨勢,當運行時間約50h 時,回油量達到最低,約為19.8L/min,油液位達到最低位置1/4 刻度。當熱負載溫度達≤-68℃時,打開下路電磁閥,關閉上路電磁閥,回油量及油液位均由上升趨勢,這是因為下路管路裝有毛細管,起到了降壓作用,增加了回油管路中的虹吸作用。當系統運行約80h 后,整個系統回油量及油液位均達到一個穩定平衡狀態,回油量在22.4L/min 附近浮動,油液位也基本在3/4 刻度附近。

圖6 優化后回油管流量變化趨勢圖Fig.6 The chart of changing trend of return pipe after optimizing

圖7 優化后油視鏡液位刻度變化趨勢圖Fig.7 The chart of changing trend of liquid level of oil mirror after optimizing

通過實驗結果可知,驗證對此系統回油管路優化設計的合理性。另外,整個系統在試驗周期內,其主要性能參數如排氣溫度、吸氣溫度、排氣壓力、吸氣壓力等均在合理運行范圍內。在對系統優化設計后,在進行了近百次宇航產品試驗后,觀察壓縮機油位,發現其仍然保持在1/2~3/4 刻度之間,滿足使用需求。

4 結論

根據實際應用案例,對現有故障設備進行原因分析,根據最大可能的原因,對系統回油管路進行優化設計。經實驗,優化后的回油管路解決了原有系統回油困難的問題,極大的提高了壓縮機及整個系統的運行壽命,提高了宇航產品試驗的可靠及穩定性。同時,也為解決此類系統在極限工況下可能出現回油困難提出了一種實際可行的方法,也為其他制冷系統回油管路設計提供一定參考價值。