F55 雙相不銹鋼閥蓋制造工藝及產品質量驗證

文/余鳴亮·浙江聯大鍛壓有限公司

曹峰華·上海電機學院

基于優異的力學性能和耐氯離子腐蝕性能,雙相不銹鋼產品越來越廣泛地應用在海洋平臺、深海石油管道等工況下,作為閥體承壓件和控壓件的材料,比較典型的材料有美標ASTM A182/A182M-2018 中的F53 和F55。對于高安全性能閥門鍛造生產企業,不僅要嚴格控制鍛件的外觀成形質量,更要嚴格控制產品內部組織性能等要素,本文以F55 材質雙相不銹鋼閥蓋產品為例,主要介紹一下其成形工藝及鍛件性能分析。

閥蓋產品介紹

閥蓋產品材質為F55 雙相鋼,產品整體為兩側帶大法蘭的中空零件,結構較規則,成形工藝上適合錘鍛開坯和胎模鍛造聯合成形工藝。

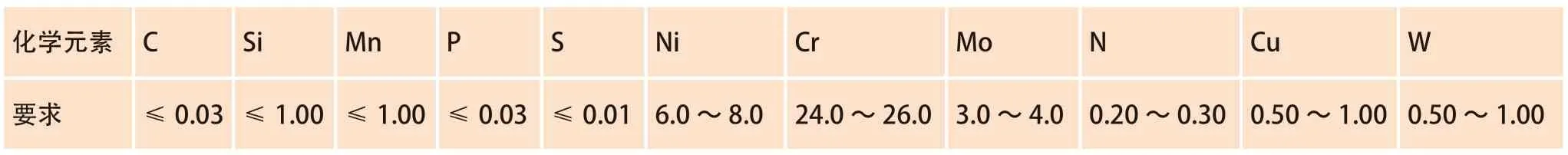

F55 雙相不銹鋼閥蓋對原材料要求較高,需要采用AOD 冶煉技術,鋼錠成分應符合表1 成分要求。

表1 F55 雙相不銹鋼成分組成(質量分數,%)

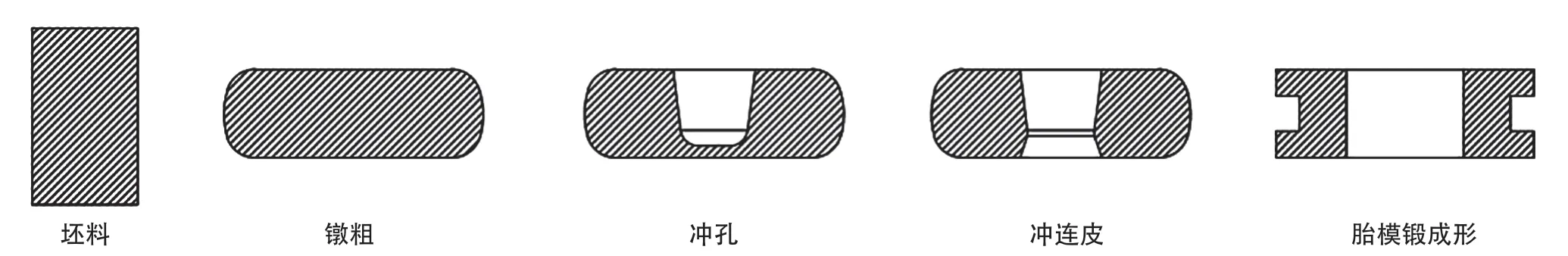

鍛造成形工藝

針對此閥蓋產品,首先采取錘鍛開坯、沖孔,然后采取胎模鍛成形,成形工藝流程如圖2 所示。將加熱好的圓柱形坯料放置于錘鍛工作臺上進行鐓粗制坯;在鐓粗后的坯料上端中心放置錐形模具,預成形中心孔;將坯料翻轉,沖掉連皮;采用專用的胎模在鍛造設備上鍛造成形。在鍛造過程中嚴格控制產品的鍛造溫度,該材質鍛件始鍛溫度不能高于1180℃,加熱溫度過高會出現超量鐵素體,影響雙相不銹鋼的使用性能,終鍛溫度不能低于950℃,若鍛造過程中鍛件溫度低于950℃,應回爐進行保溫,再進行二次鍛造。

圖1 F55 材質雙相不銹鋼閥蓋

圖2 閥蓋鍛造成形工藝流程

圖3 所示為現場鍛造F55 雙相不銹鋼閥蓋產品的鍛造過程,依次為坯料、鐓粗、沖孔、胎模成形獲得成品。鍛造產品冷卻后測量外觀無裂紋、折疊等缺陷,外形尺寸合格,滿足機加工圖紙要求。

圖3 閥蓋鍛造成形過程

熱處理工藝制定

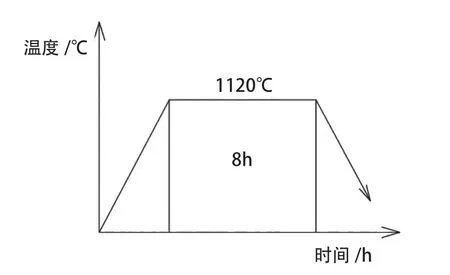

為了使F55 雙相不銹鋼閥蓋鍛件得到較高綜合力學性能及良好的內部組織,需要對產品進行固溶熱處理,合適的熱處理工藝能夠獲得穩定的兩相組織,在熱處理過程中需嚴格控制冷卻介質的溫度,要確保熱處理前冷卻介質的溫度不能高于40℃,冷卻后介質的溫度不能高于50℃。熱處理曲線如圖4 所示。

圖4 閥蓋鍛件固溶熱處理曲線

性能檢測

基于F55 雙相不銹鋼閥蓋的惡劣使用工況,同時要確保鍛件滿足客戶的使用要求,對固溶熱處理后的鍛件取樣進行力學性能分析、點腐蝕試驗、金屬間有害相評價、鐵素體含量測定,以確保所供產品的質量滿足使用要求。

力學性能分析

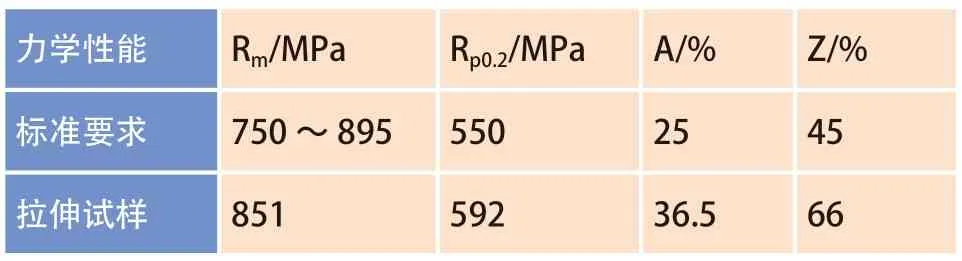

依據ASTM A370-2020 鋼制品力學性能試驗方法和定義,分別在萬能試驗機和沖擊試驗機上進行了拉伸試驗和沖擊試驗。表2 中數據是鍛件熱處理后的性能試驗數據和標準要求數據的對比,鍛件試樣所得數據值均高于標準值要求,表明鍛件抗拉強度、屈服強度、伸長率、斷面收縮率均符合力學性能要求。

表2 鍛件熱處理后的性能試驗數據和標準要求數據的對比

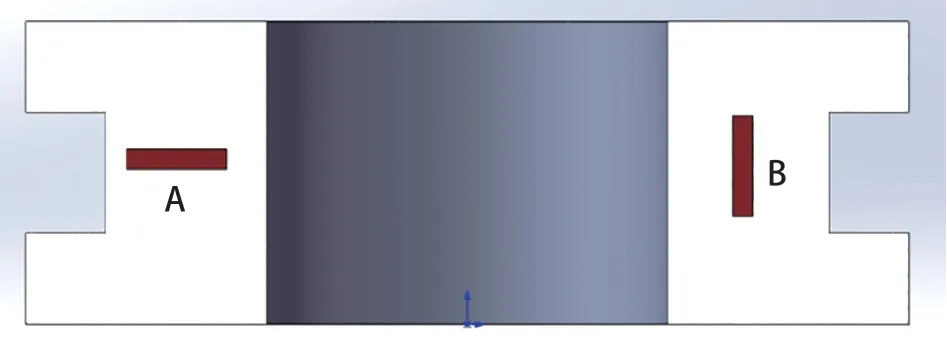

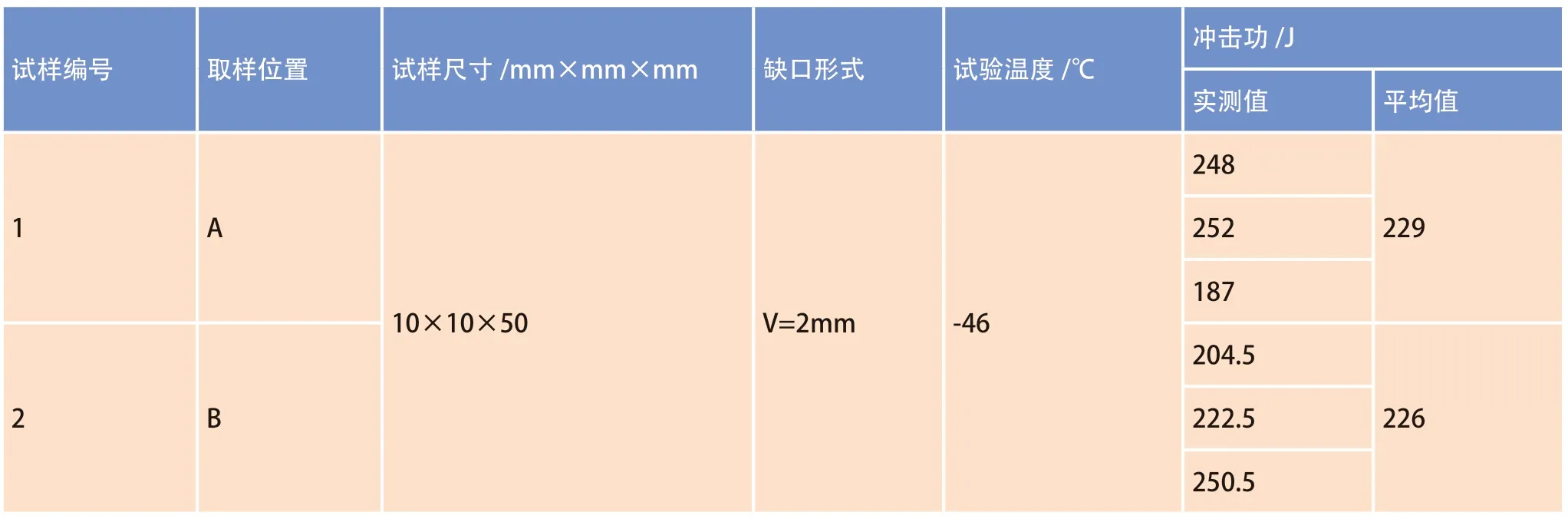

在鍛件不同位置沿橫縱兩個方向獲得兩個沖擊試樣,沖擊試樣取樣位置如圖5 中的A、B 所示。在-46℃的環境下,對兩個試樣進行了沖擊試驗,試驗數據見表3,測得平均沖擊功分別為229J 和226J,試樣沖擊功差別較小,均滿足該材質鍛件的使用要求。

圖5 沖擊試樣取樣位置

表3 鍛件不同位置的沖擊功

點腐蝕試驗分析

通過對雙相不銹鋼的抗點蝕性能分析,可以判定此產品在石油輸送、氯堿工業、海水淡化等領域的使用壽命。依據ASTM G48-2011(2020)用氯化鐵溶液測試不銹鋼和相關合金抗點蝕和縫隙腐蝕性能的標準試驗方法(A 法)進行試驗分析。在試驗過程中要注意以下幾點:⑴試樣表面要經打磨處理;⑵腐蝕產物要經過清水沖洗→毛刷擦除→超聲波清洗→酒精清洗吹干等步驟。試樣尺寸分別為49.94mm×24.92mm×4.90mm和49.92mm×24.91mm×4.93mm,試樣表面積為3.3×103mm2,選用濃度6%的FeCl3對試樣進行測試,測試溫度為50℃,測試時間48 小時,通過對試樣進行稱重,最終測得的點蝕試驗數據如表4 所示,質量損失率分別為0.84g/m2和0.74g/m2,滿足客戶要求,同時在圖6 點蝕金相圖中未發現明顯的點蝕痕跡,說明F55 雙相不銹鋼閥蓋具有優良的耐點腐蝕性能。

表4 點腐蝕試驗測試結果

圖6 點蝕后金相圖

金屬間有害相評價

雙相不銹鋼中的析出相大多含有較高含量的Cr、Mo 和N,其析出不但造成材料耐腐蝕性能的顯著下降,而且會給后續鋼的成形帶來很大的困難,研究表明這些相中危害最大的是σ 相,具有四方結構的σ 相是關鍵有害相,即使有少量的σ 相也對雙相不銹鋼塑韌性和耐腐蝕性能危害極大。

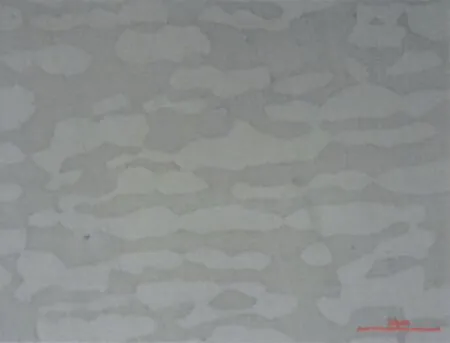

依據ASTM A923-2014 檢測雙相奧氏體-鐵素體不銹鋼中有害金屬間相的試驗方法進行評價。如圖7 所示,在400 倍倒置金相顯微鏡下觀察,鐵素體和奧氏體相均勻分布,未發現金屬間有害相,無金屬化合物相析出,各晶界邊緣光滑。

圖7 金屬有害相評價金相圖(400×)

鐵素體含量測定

通常,雙相不銹鋼中鐵素體相與奧氏體相的比例為30%~70%時,可以獲得良好的性能。目前,雙相不銹鋼中鐵素體和奧氏體兩相比例一般采用控制雙相不銹鋼化學成分和選擇合適的熱處理制度來實現。

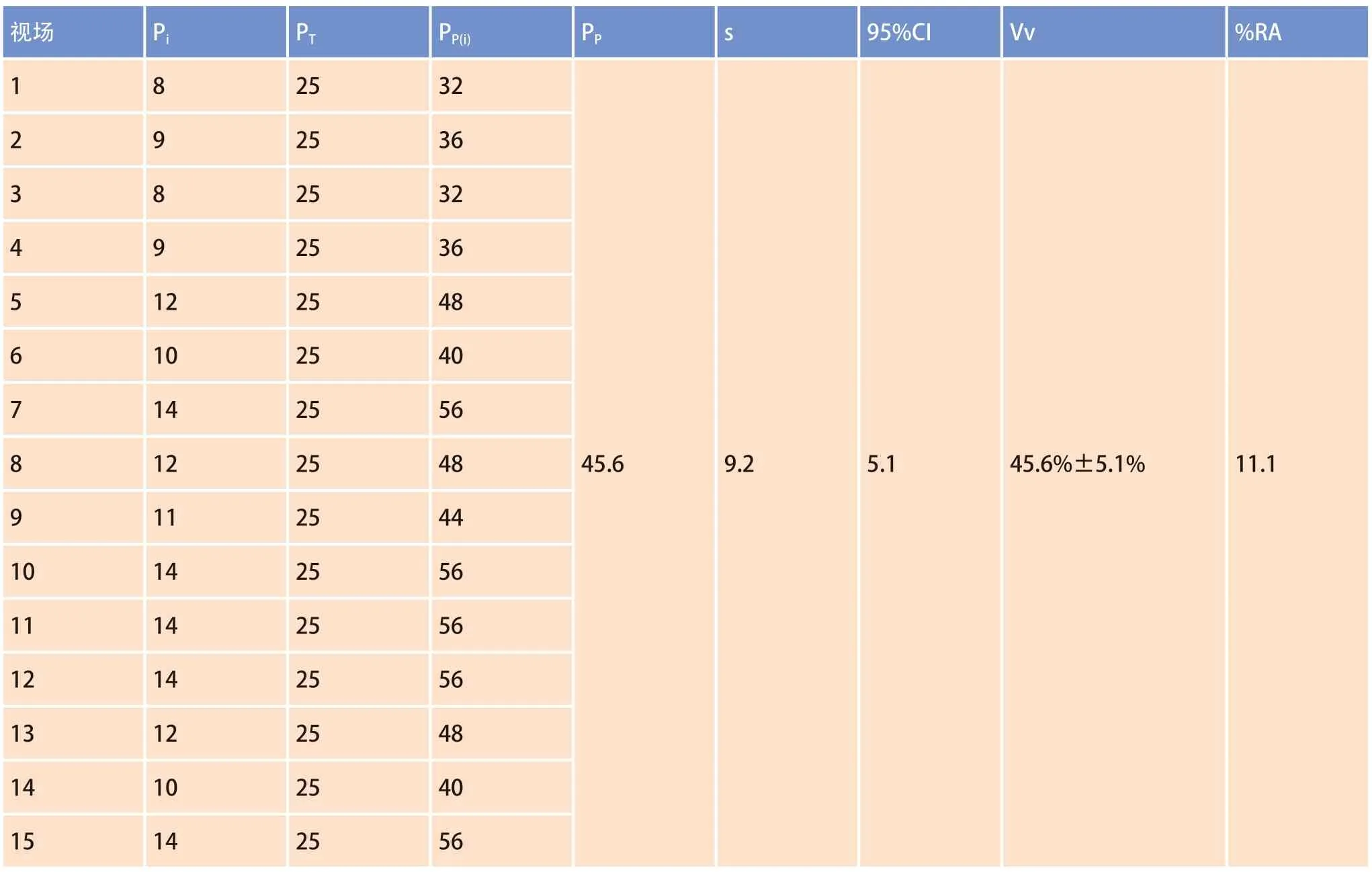

依據ASTM E562-2019 用系統人工點計數法測定體積分數標準試驗方法進行評測。將所取試樣進行清潔、打磨、拋光,選用氫氧化鈉水溶液腐蝕劑,腐蝕時間為10s,并在400 倍顯微鏡下進行觀察,經過顯微鏡觀察獲得的數據如表5 所示。最終測得鐵素體含量為45.6%±5.1%,鐵素體與奧氏體兩相相比接近1∶1,結果表明F55 雙相不銹鋼鍛件原材料化學成分和熱處理工藝滿足要求。

表5 鐵素體含量測定表

結論

通過制定F55 雙相不銹鋼閥蓋鍛造成形工藝、熱處理工藝以及對最終鍛件產品進行性能試驗檢測,主要驗證了以下兩點:

⑴先鐓粗、沖孔制坯再胎模鍛造成形工藝方案可以獲得外觀質量良好的閥蓋鍛件;

⑵經過對閥蓋鍛件綜合全面的分析,F55 雙相不銹鋼閥蓋鍛件的綜合機械性能好,耐腐蝕性能優良,無有害相析出,同時鐵素體含量表明閥蓋鍛件化學成分及熱處理工藝合格,驗證了該產品鍛造及熱處理工藝可行。