裝配式地鐵車站外墻-底板節點抗震性能研究

馮帥克,郭正興,劉毅,潘清,徐軍林,汪國良,邢瓊

(1.東南大學 土木工程學院,江蘇 南京,211189;2.無錫地鐵集團有限公司,江蘇 無錫,214100;3.中鐵第四勘察設計院集團有限公司,湖北 武漢,430063)

將預制裝配技術應用于地下車站的建設,以發揮裝配式建造技術在車站施工中的優勢,有利于推動地下裝配式建筑的發展,也有助于地下建筑工程實現產業優化升級[1]。目前,我國對地鐵車站在裝配式建造技術方面的研究及應用正處于起步階段。根據技術路線的不同,可將裝配式車站的結構形式分為“全預制裝配式地鐵車站”與“疊合預制裝配式地鐵車站”。

在全預制裝配式地鐵車站中,車站主體結構采用全預制構件,預制構件之間采用干式連接形成結構整體[2]。長春地鐵2 號線袁家店車站是我國建成的首座全預制裝配式地鐵車站,車站預制構件之間的連接采用注漿式榫槽節點連接。楊秀仁等[3-5]通過試驗與數值模擬相結合的方法對節點的受力性能以及結構整體的抗震性能進行了全面分析。在疊合預制裝配式地鐵車站中,車站主體結構采用疊合預制構件,預制構件間的連接多采用“濕連接”方式[6]。相比較而言,疊合預制構件的自重較輕,方便運輸,在有大量基坑內撐的施工條件下,預制構件自重減輕可有效提高施工效率。無錫至江陰城際軌道交通工程中采用單側預制疊合外墻板構件代替全預制外墻板,分塊預制的單側墻板經現場拼接連接后,在其外側澆筑疊合層混凝土,形成裝配式地鐵車站結構的外側墻體系[7]。單側預制墻板在施工現場的可靠連接是保證結構整體受力性能的關鍵。對于外墻與底板間豎向鋼筋的連接,最常見的連接方式是灌漿套筒連接。杜修力等[8]對采用灌漿套筒連接的外墻底節點進行了擬靜力加載試驗,驗證了灌漿套筒連接應用于地下車站結構的可靠性。由于灌漿套筒連接方式對于鋼筋的定位精度要求較高,且存在灌漿質量不易檢測的缺點[9],為提高外墻在施工現場的連接效率,本文作者提出一種采用U 型筋搭接連接的車站外墻-底板連接節點。

1 新型外墻-底板節點

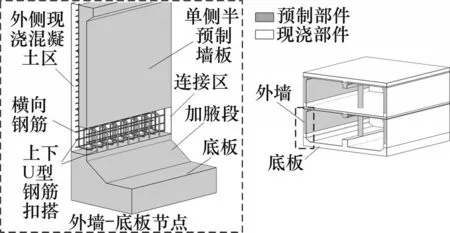

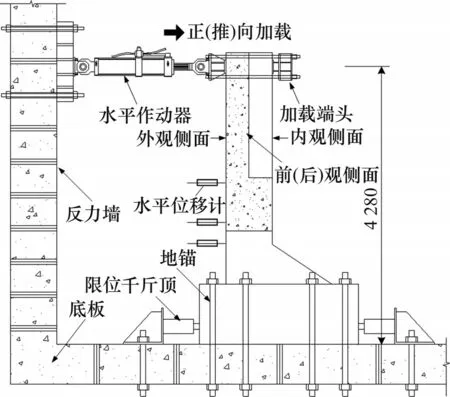

車站外墻與底板的連接節點如圖1所示,單側預制墻板底部伸出豎向U 型鋼筋,車站底板在外墻部位錯位伸出與上部U 型鋼筋對應的下U 型鋼筋,上下U 型鋼筋搭接連接后在搭接區內插入橫向鋼筋,最后通過現場在預制墻板外側以及連接區連續澆筑混凝土,實現車站外墻與底板的連接。預制墻板外側混凝土的連續澆筑可以有效提高結構的自防水性能,結合相應的構造措施以及防水層的設置可以滿足車站一級防水的要求。

圖1 裝配式地下車站外墻-底板節點Fig.1 Sidewall and floor joint of precast subway station

采用U型鋼筋搭接連接的外墻-底板節點首次應用于地下結構,其受力性能是影響結構整體承載能力的關鍵。車站側墻節點在使用階段不但承受水壓力以及土壓力產生的側向荷載,地震發生時也將承受地震荷載。截至目前,我國對地下結構中節點的抗震性能研究較少[10],為研究該新型節點的抗震性能,結合實際工程項目,設計制作3個足尺預制拼裝節點試件。通過擬靜力試驗,研究節點的承載能力、破壞形態、滯回性能以及U型鋼筋搭接連接的傳力性能,以期為采用U 型鋼筋搭接連接的外墻-底板節點在地下結構中的設計應用提供參考。

2 試驗概況

2.1 試件設計

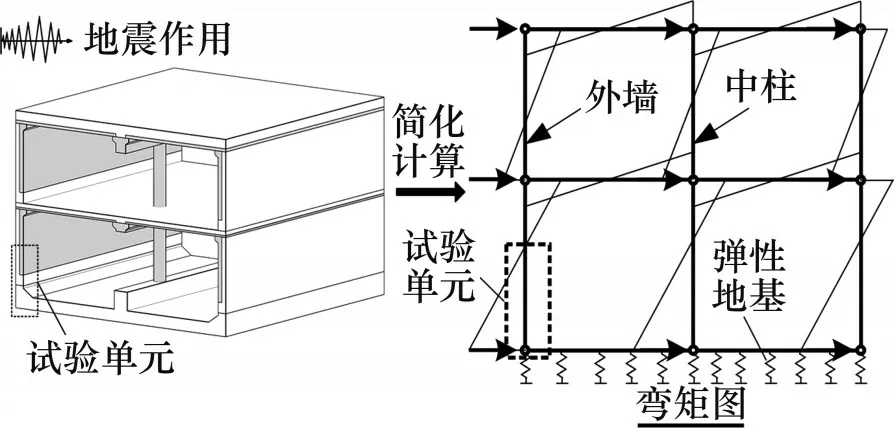

依據GB 50011—2010“建筑抗震設計規范”[11],在不考慮土層側向荷載的影響下,車站結構的計算簡圖如圖2所示。節點試件中的外墻縱向寬度取為1 m,節點試件整體高度則根據側墻反彎點的位置確定。

圖2 車站結構計算簡圖Fig.2 Calculation diagram of subway station

3 個節點試件的墻身高度均設計為3 480 mm,底板厚度均為900 mm。節點試件的側墻厚度均為700 mm,由于車站側墻底部剪力較大,因此在試件底部進行加腋處理,腋板高度為600 mm。根據車站橫截面的內力包絡圖對試件外墻配筋進行設計,如圖3所示。U 型鋼筋的搭接長度則依據GB 50010—2010“混凝土結構設計規范”[12]與GB 50011—2010[11]中受拉鋼筋綁扎搭接接頭長度的規定進行初步預估。在此基礎上,考慮U 型筋伸出長度對于預制構件運輸安裝的影響,參考現有文獻中對裝配式剪力墻U 型筋搭接連接的設計建議[13-14],對U 型筋的搭接長度進行縮減優化。3個節點試件的U 型筋搭接長度均為529 mm,U 型筋的彎弧內半徑R均為60 mm。U型筋的搭接連接細節如圖4所示。為研究U型筋搭接位置對試件受力性能的影響,分別設計3個節點區位置各不相同的預制拼裝節點試件,各節點試件節點區頂部距離底板的距離分別為1.6(試件PSJ1),1.2(試件PSJ2)和0.8 m(試件PSJ3),見圖4。

圖3 試件幾何尺寸及配筋Fig.3 Dimensions and reinforcement details of specimens

圖4 U型筋連接細節及位置Fig.4 Overlapping U-bars details and location

3個節點試件的混凝土強度以及配筋參數如表1所示。表1 中,fcu,p與fcu,c分別為節點試件中預制混凝土與現澆混凝土的立方體抗壓強度。所有節點試件的混凝土立方體抗壓強度均通過同條件養護下的標準立方體試塊測得。fc,p與fc,c分別為預制混凝土與現澆混凝土的軸心抗壓強度。混凝土軸心抗壓強度是根據GB 50010—2010[12]由fcu,p與fcu,c計算得到的。

表1 節點試件參數Table 1 Parameters of joint specimens

節點試件的側墻承載力按JGJ 1—2014“裝配式混凝土結構技術規程”[15]以及GB 50010—2010[12]進行理論計算,計算結果如表2所示。外墻的抗彎承載力計算所選的控制截面為1-1截面以及2-2截面,如圖3所示。1-1截面為U型筋搭接區頂部截面,2-2 截面為腋板頂部截面即變截面。表2中,M1+與M1-分別為推、拉方向加載時1-1截面的抗彎承載力計算值;M2+與M2-分別為推、拉方向加載時2-2 截面的抗彎承載力計算值;Pu,V為墻身的抗剪承載力計算值;根據外墻的極限承載力可以推算得到正向加載時加載點水平極限荷載的計算值Pu,d+,以及反向加載時加載點水平極限荷載的計算值Pu,d-。根據節點試件墻身極限承載力的計算結果可知,節點試件正(推)向加載由受剪承載力控制,外墻發生剪切破壞;反(拉)向加載由受彎承載力控制,外墻發生彎曲破壞。

表2 承載力理論計算值Table 2 Calculated value of loads

根據GB 50010—2010[12],對疊合界面的粗糙度進行處理,以保證單側預制墻板與外側現澆混凝土間豎向接縫的受剪強度。根據JGJ 1—2014[15]對預制板端水平接縫的受剪承載力進行設計,水平接縫的受剪承載力V0可按下式進行估算:

式中:Ac1為水平接縫截面后澆混凝土疊合層的截面面積;Asd為垂直穿過水平接縫所有縱筋的截面積;fy為縱筋的屈服強度。V0的估算值約為墻身抗剪承載力計算值的3.5倍,能夠保證加載過程中不出現水平接縫的受剪破壞。

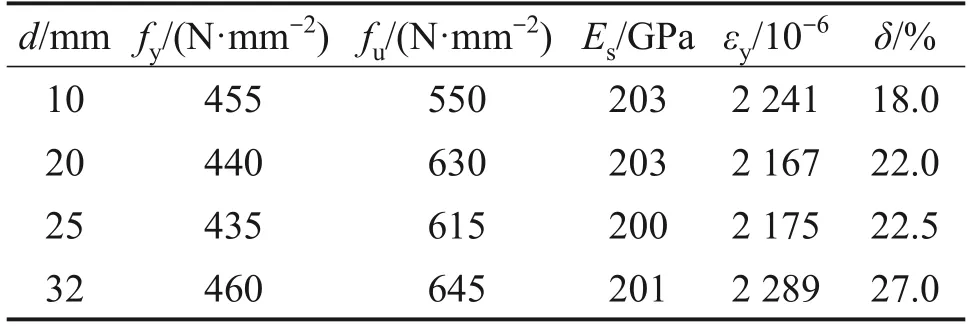

2.2 鋼筋材料性能

節點試件的承載力設計采用鋼材強度實測值。不同直徑(d)鋼筋的屈服強度fy、極限強度fu、彈性模量Es、屈服應變?y以及伸長率δ等力學性能指標實測結果如表3所示。

表3 鋼筋力學性能Table 3 Material properties of reinforcements

2.3 試驗加載裝置與加載方式

試件加載裝置如圖5所示。節點試件底板與試驗室底板固定,通過最大荷載為1 000 kN 的水平作動器對節點試件墻頂施加水平低周反復荷載。實際工程中車站下層側墻的軸壓比為0.03,由于車站外墻構件在設計過程中并不需要進行軸壓比控制[16],結合節點試件正向加載時可能出現的墻身剪切破壞,出于操作安全考慮,3個節點試件均未施加豎向軸壓荷載。

圖5 加載裝置示意圖Fig.5 Diagram of test setup

試驗加載采用荷載-位移混合控制。由表2 可知,加載過程中3個節點試件均先達到反向水平極限荷載限值Pu,d-,在節點試件達到Pu,d-前,采用荷載控制加載,荷載增量為0.25Pu,d-,每級加載循環2次。達到Pu,d-后,采用位移控制加載,位移增量為節點試件達到Pu,d-時對應的墻頂位移Δu,d-,每級加載循環3次。當加載至試件破壞或承載力下降至峰值荷載的85%時停止試驗。

2.4 試驗數據獲取

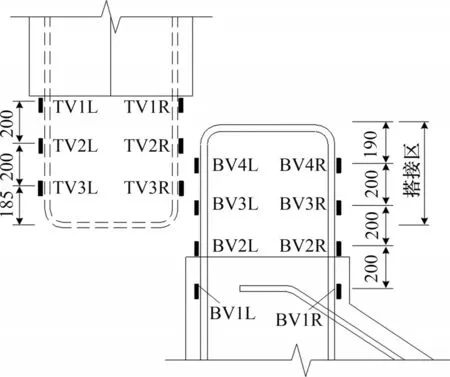

本文主要測量墻頂的位移與反力并監測墻體的裂縫發展以及U 型筋搭接連接區的鋼筋應變變化。通過MTS 水平作動器的內置傳感器獲得墻頂的位移與反力。為觀察以及描述墻體裂縫的發展變化,將墻身表面分為4 個觀測面,如圖5所示。節點試件的鋼筋應變測點布置如圖6所示,通過與測點連接的DH3816N 應變采集儀記錄加載過程中的應變變化。

圖6 鋼筋應變測點布置Fig.6 Layout of bar strain gauges

3 試驗過程及分析

3.1 試驗現象及破壞形態

3 個節點試件的初始裂縫均出現在變截面位置。根據GB 50157—2013“地鐵設計規范”[17]中規定的車站結構裂縫寬度限值判斷,節點試件裂縫寬度最先達到設計限值的位置均為墻內觀側面的變截面處。3 個節點試件的最終破壞形態如圖7所示。

圖7 試件破壞形態Fig.7 Failure modes of specimens

對于節點試件PSJ1,在正向加載達到357.4 kN,反向加載達到223.1 kN時,U型搭接鋼筋側面混凝土上出現豎向黏結開裂裂縫。隨著加載的繼續,黏結開裂裂縫的寬度逐漸增加,并沿U 型搭接鋼筋的縱向進一步發展,使得連接區角部的混凝土剝落。當墻頂正向位移達到45 mm 時,靠近前觀測面U型鋼筋中的內側彎弧處發生斷裂,如圖7(a)所示。此后,節點試件的承載力出現明顯下降;在第3 次循環加載結束(墻頂位移為52.5 mm)時,試件停止加載。

對于節點試件PSJ2,在正向加載達到222.4 kN,反向加載達到-154.3 kN 時,U 型鋼筋側面混凝土上出現豎向黏結開裂裂縫;在墻頂位移達到45 mm時,U型筋搭接區角部以及U型筋側面混凝土開始出現剝落,構件的正向承載力達到峰值,為594.0 kN。在墻頂反向位移達到-52.5 mm 時,受拉側U 型鋼筋的彎弧內部混凝土已被壓碎,如圖7(b)所示。構件此時的反向承載力達到峰值,為-415.4 kN。隨著U 型筋周圍混凝土的逐漸剝落,試件的抗彎承載力持續下降,在第3次循環加載結束(墻頂位移為60 mm)時,試件停止加載。

對于節點試件PSJ3,在正向加載達到357.4 kN,反向加載達到-223.1 kN 時,U 型搭接鋼筋側面混凝土表面出現豎向黏結開裂裂縫;隨著荷載的增加,裂縫寬度進一步發展,U型鋼筋外露。在墻頂位移達到52.5 mm時,加載停止。試件的最終破壞形態為外墻墻身剪切破壞,如圖7(c)所示。

3個節點試件的連接區均在加載過程中出現不同程度的損傷,U型搭接鋼筋的側面混凝土均出現了不同程度的黏結開裂。試件PSJ1與PSJ2分別出現了U 型筋彎弧處的斷裂破壞以及U 型筋彎弧內部混凝土的壓碎破壞,兩種破壞形態均表明U 型鋼筋搭接連接失效,因此,這2個節點試件均未出現設計預估的墻身剪切破壞。相比于PSJ1與PSJ2,PSJ3 中U 型筋周圍混凝土的黏結開裂發展有限,沒有造成U 型鋼筋搭接連接的最終失效。節點試件發生了與理論設計一致的墻身剪切破壞。

3.2 滯回曲線及骨架曲線

3 個節點試件的外墻頂荷載-位移滯回曲線如圖8所示。圖8中,Pmax+和Pmax-分別為正向與反向極限荷載;Py為屈服荷載。由于墻底內外側縱筋配筋率的差異以及墻內側的加腋構造,所有節點試件的荷載-位移曲線在正反加載方向均不完全對稱。節點試件滯回曲線所包絡的面積均是在墻內側縱筋屈服后才開始增加的。PSJ1 墻身內側縱筋在試件破壞前一級加載中才進入屈服狀態,因此其滯回曲線飽滿程度較差。PSJ3 墻身內側縱筋屈服最早,但墻身最終的剪切破壞影響了滯回曲線最終的飽滿程度。PSJ2 墻內側縱筋的屈服要早于PSJ1 墻內側縱筋的屈服,并且加載過程中U 型鋼筋周圍混凝土發生了嚴重的塑性損傷,增加了節點試件的耗能能力,因此PSJ2 滯回曲線的飽滿程度比其他節點試件的略高。

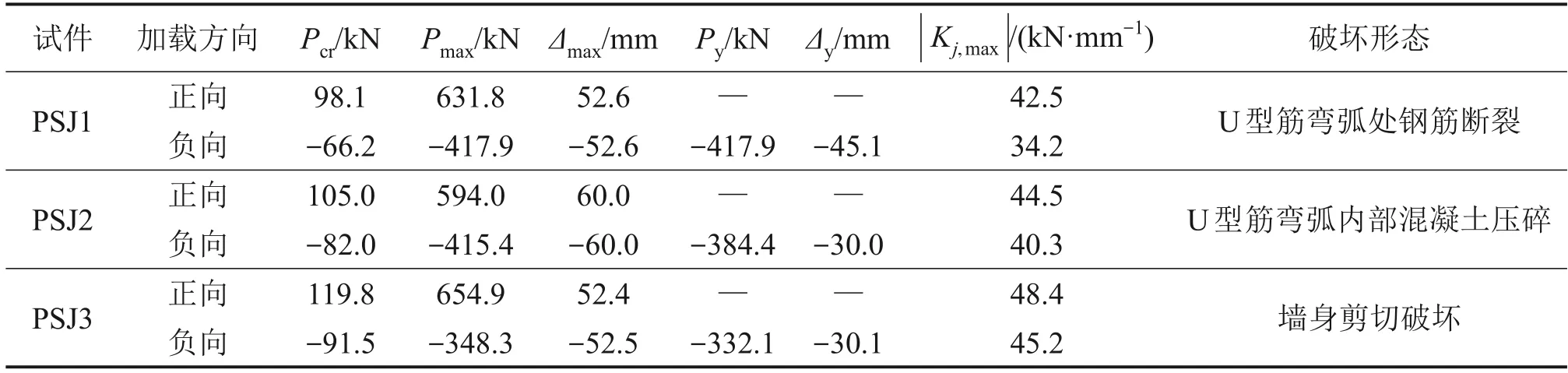

圖8 荷載-位移滯回曲線與骨架曲線Fig.8 Load-displacement hysteretic loops

圖8所示為節點試件的荷載-位移骨架曲線。通過骨架曲線可以得到節點試件正反方向加載時的開裂荷載Pcr、極限荷載Pmax、破壞時的極限位移Δmax以及內側縱筋屈服時的荷載Py與相應的位移Δy等特征參數,見表4。由表4可知,PSJ3的正向極限承載力最大,為654.9 kN,較PSJ1 與PSJ2 分別提高了3.7%與10.3%。PSJ1 的反向極限承載力絕對值最大,為417.9 kN,主要是因為其內側縱筋屈服較晚。相對而言,PSJ3 內側縱筋屈服最早,因此其反向極限承載力絕對值最小,較PSJ1 降低了16.7%。

表4 試件特征參數Table 4 Characteristic parameters of specimens

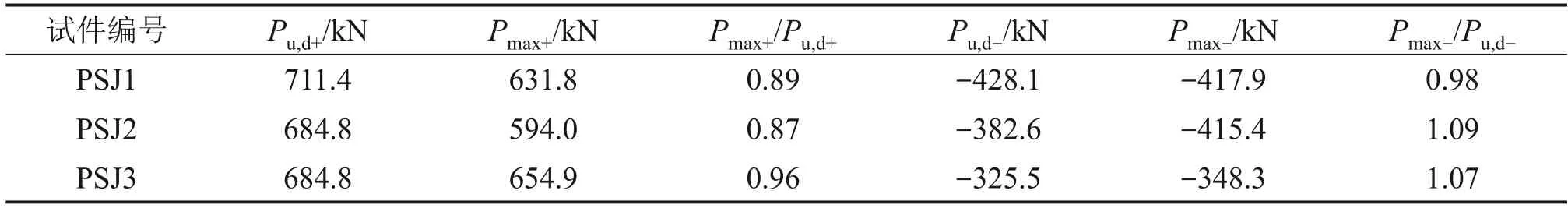

表5所示為節點試件正反方向的承載力極限值Pmax+和Pmax-與理論計算值Pu,d+和Pu,d-的對比結果。對比分析可知,節點試件PSJ1 反方向的承載力極限值Pmax-與理論計算值Pu,d-幾乎相等,節點試件PSJ2 與PSJ3 的Pmax-的絕對值較Pu,d-的絕對值分別提高了8.5%與7.0%,說明3 個節點試件反向加載時的抗彎承載力理論計算值與試驗值的相對誤差較小。PSJ3 正方向的承載力極限值Pmax+與理論計算值Pu,d+幾乎相等,而節點試件PSJ1 與PSJ2 的Pmax+較Pu,d+分別降低了11.2%與13.3%。由于PSJ1與PSJ2 在墻身剪切破壞前便出現了U 型筋搭接連接失效,因此其正方向的承載力極限值明顯小于按墻身抗剪承載力得到的理論計算值。

表5 承載力計算結果與試驗結果對比Table 5 Comparison of calculation results and test results of bearing capacity

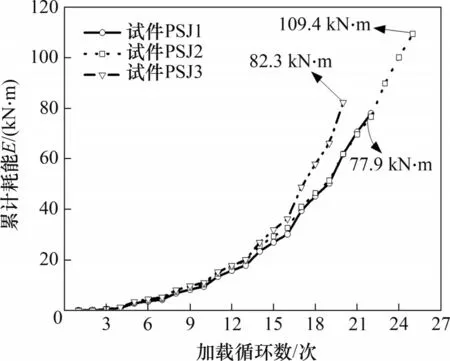

3.3 耗能分析

通過計算累計耗能E來對比分析節點試件的耗能能力[18],試件的累計耗能E-循環次數i曲線如圖9所示。由圖9 可見:在加載初期,不同試件的單級耗能能力均較小,各曲線基本重合;隨著試件混凝土的開裂與受力筋的屈服,各試件累計耗能的增速開始增加。其中,PSJ3 的墻身內側受力縱筋最早屈服,因此其累計耗能曲線的增速最快,而PSJ1 由于鋼筋屈服較晚,因此其累計耗能曲線的增速較慢。PSJ1 與PSJ3 在加載后期均出現脆性破壞,因此其最終累計耗能值較小,而PSJ2 的極限位移比PSJ1與PSJ3的更大,因此其最終累計耗能值最大,分別較PSJ1 與PSJ3 提高了40.4%與32.9%。

圖9 節點試件耗能能力Fig.9 Energy dissipation capacity of joint specimens

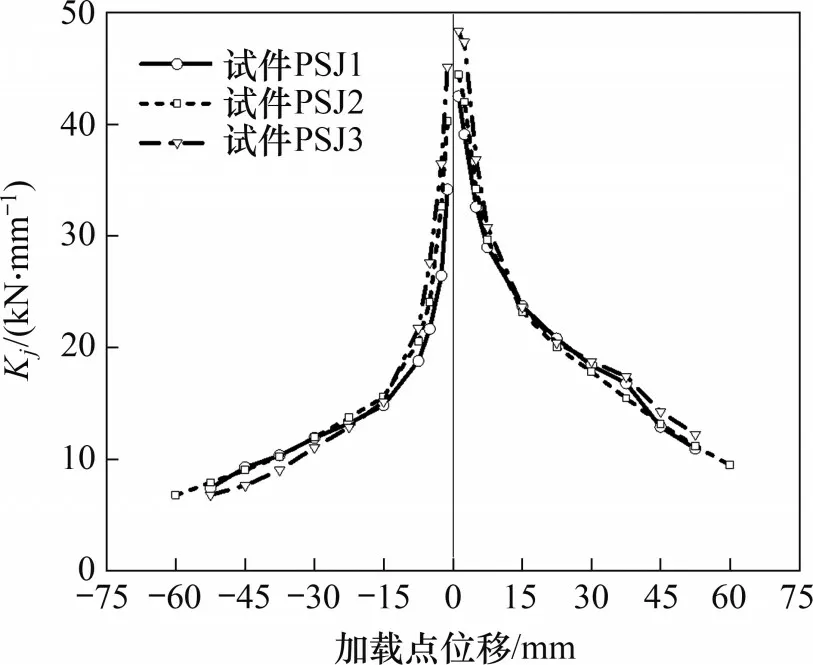

3.4 剛度退化

采用節點試件環線剛度Kj來分析節點試件推拉方向的剛度退化特性[19],其表達式為

圖10 試件剛度退化曲線Fig.10 Stiffness degradation curves of specimens

3.5 U型鋼筋位移-應變曲線

根據3個節點試件連接區內U型搭接鋼筋的應變發展規律,分析U 型鋼筋連接的傳力機理與傳力效果。各測點的位移-應變關系曲線如圖11所示。圖11 中,εy為屈服應變。由圖11 可見,加載過程中U 型筋的內外兩側呈現完全相反的受力狀態。由于墻身內外兩側縱筋配筋率不同,內側縱筋在受拉狀態下的應變增量明顯更快,并且由于上下U型鋼筋直徑不同,3個節點試件中只有U型筋搭接區頂部截面即1-1截面的內側縱筋(由TV1R測得)進入屈服狀態。隨著節點區高度的降低,1-1截面的內側縱筋更早進入屈服狀態,反映了3個節點試件反向加載時抗彎承載力的變化。搭接區頂部的內外側縱筋應變分別由測點TV1R 與TV1L 測得,靠近搭接區底部的內外側縱筋應變分別由測點BV2R 與BV2L 測得。對比TV1R 與BV2R 以及TV1L 與BV2L 的應變變化可知,搭接區頂部與底部的同側縱筋的應變變化趨勢基本一致,二者位移-應變曲線形狀基本相似,說明U型筋的搭接連接可以有效傳遞縱筋的拉、壓力。

圖11 節點區鋼筋應變發展Fig.11 Reinforcement strain development in connection regions

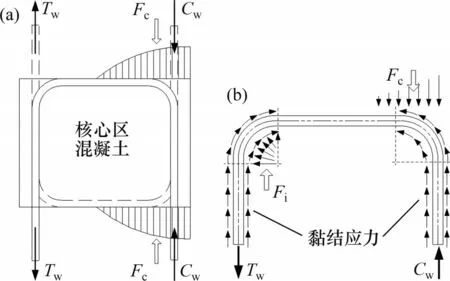

3.6 U型筋傳力機理分析

通過正向加載時節點區的受力狀態,分析U型筋連接的傳力機理。正向加載時,節點區的受力狀態如圖12(a)所示。通過鋼筋應變測點TV2L,TV3L,TV2R以及TV3R分析搭接區內鋼筋的應變變化。由圖11 可知,由于黏結應力的存在,搭接區內的鋼筋應變發展明顯緩于搭接區外的鋼筋應變發展。在加載過程中,上下搭接的U 型筋主要通過與周圍混凝土間的黏結應力來實現彼此間拉力Tw與壓力Cw的傳遞。當U 型鋼筋側面混凝土保護層出現黏結開裂時,鋼筋與混凝土間的黏結應力退化,U型筋的彎弧段對其內側混凝土的壓力Fi會相應增加,進而造成彎弧內側混凝土的壓碎破壞,節點試件出現與PSJ2 相同的破壞形態。黏結裂縫的發展也會造成節點區角部混凝土的剝落,使本應傳遞至節點區角部混凝土的壓力Fc向內部U型鋼筋轉移,U型筋的彎弧段在Fc作用下處于壓彎狀態。隨著Fc增大,最終導致U 型筋彎弧段發生斷裂破壞,節點試件會出現與PSJ1 相同的破壞形態。

圖12 U型筋傳力機理Fig.12 U-bar force transmission mechanism

試件PSJ3 將U 型筋的搭接連接設置于側墻加腋段,由于腋板加強筋的存在以及節點區截面高度的增加均減小了搭接筋間的內力傳遞,延緩了黏結裂縫的發展。因此,PSJ3節點區的損傷較小,搭接連接的有效性得到了保證,PSJ3 出現了與理論設計一致的墻身剪切破壞。PSJ1 與PSJ2 這2 種節點試件的破壞均可歸因于U 型筋與混凝土之間出現黏結退化,因此,為保證連接的有效性,后續有必要對往復荷載下U 型筋的搭接連接長度開展進一步研究。

4 結論

1)PSJ1,PSJ2 和PSJ3 這3 個節點試件中U 型筋搭接區頂部截面最先達到抗彎承載力限值,在反向加載時,截面內側縱筋最先進入屈服狀態,截面的抗彎承載力理論計算值與試驗值相對誤差較小。

2)在U型筋周圍混凝土黏結開裂前,U型鋼筋的搭接連接能夠有效傳遞鋼筋應力,隨著黏結開裂的出現與發展,U型鋼筋搭接連接可能出現鋼筋彎弧段的脆性斷裂破壞以及彎弧內部混凝土的壓碎破壞。

3)將U 型筋的搭接設置于外墻的加腋段,有利于保證U 型筋搭接連接有效性,防止連接失效對節點抗震性能的影響,使預制拼裝節點試件出現與理論設計一致的破壞形態,節點試件PSJ3 的極限承載力相較于發生連接失效破壞的節點試件PSJ1和PSJ2分別提高了3.7%和10.3%。