大涵道比發動機高空艙排氣流場數值模擬研究

常心悅,王 豪,曹 凡,李 康,閔 浩,唐智禮

(1.中國航發四川燃氣渦輪研究院 民用航空動力高空模擬四川省重點實驗室,四川 綿陽 621000;2.南京航空航天大學 航空學院 非定常空氣動力學與流動控制工信部重點實驗室,南京 210016)

1 引言

航空發動機高空模擬試驗可以滿足航空發動機在寬廣的飛行范圍內進行性能和穩定性調試以及鑒定驗收的需要,是航空發動機裝機飛行前必不可少的重要環節[1]。對于航空發動機的氣動熱力學問題、機械系統問題、匹配性問題以及控制規律問題,都必須通過高空模擬試驗來進行充分的調試與驗證[2]。

高空模擬試驗艙(簡稱高空艙)作為航空發動機高空模擬試驗的重要設施,其建設投資巨大。在高空艙建設前,利用CFD 技術對高空艙排氣流場進行分析,在預研階段對相關項目進行可行性分析與驗證,能夠避免高空艙建設中的風險[3-5]。為此,國內眾多學者進行了大量研究。張建東等[6]利用CFD 手段,分析了內外涵道噴管流道形狀對流場的變化規律,提出了一種合理的發動機噴管形狀設計方案。李柯等[7]利用PID 控制器,對高空艙內的溫度和壓力進行了動態精確控制。但志宏等[8-9]研究了排氣擴壓器對高空艙艙壓的影響,并設計了一種基于擴張狀態觀測器的高空臺進氣環境模擬主動抗擾控制技術。蘇金友等[10]實現了高空艙試驗中低速流進氣條件下的精確測量。劉志友、侯敏杰等[11-13]分析了高空模擬試驗中發動機推力的確定方法和引起誤差的影響因素。

目前,我國對小涵道比發動機高空艙的試驗和分析已經具備了一定的經驗,但針對大涵道比分開排氣發動機高空艙的試驗測量和流動機理還缺乏詳細的分析。為了進一步探究大涵道比分開排氣發動機高空艙內復雜結構對排氣流場的影響,確定適合的試驗及仿真方法,本文針對某型大涵道比分開排氣發動機,建立了高空試驗艙、排氣擴壓器、艙門和發動機噴管的精細化聯合仿真模型。對不同落壓比下的高空艙排氣流場特性和發動機推力進行了仿真計算和試驗測量,驗證了利用CFD 方法進行高空艙排氣流場計算的可靠性,可為大涵道比分開排氣發動機高空艙內的試驗測量和大型高空艙氣動布局設計提供參考。

2 聯合仿真模型與數值計算方法

為準確進行大涵道比分開排氣發動機在高空艙內的排氣流場的數值模擬,需要建立合適的聯合仿真模型,并根據發動機與高空艙的物理特性確定合適的計算邊界條件。

2.1 聯合仿真模型

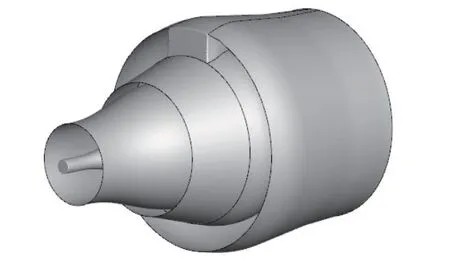

大涵道比分開排氣發動機與小涵道比混合排氣發動機不同,大涵道比分開排氣發動機結構尺寸較大,也更加復雜。針對其結構特點,對比國內外排氣系統簡化相關研究,參考國外發動機分開排氣系統模型進行簡化建模。簡化后的模型具有內、外涵道分開排氣的特點[12-13],如圖1 所示。

圖1 大涵道比分開排氣發動機簡化模型Fig.1 Simplified model of high bypass ratio separated exhaust turbofan engine

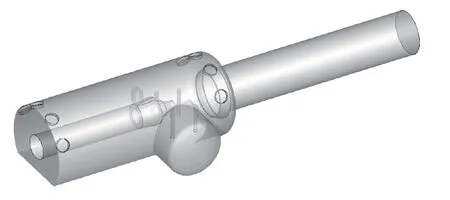

排氣擴壓器和高空艙外形相對規則,但由于艙門的存在使得高空艙呈非軸對稱結構,只能采用全模型計算。最終建立了帶有艙門、艙底平臺、發動機、高空艙和排氣擴壓器的聯合仿真模型,如圖2 所示。模型比例為1:1,未進行縮比,保證了雷諾數相同,防止了縮比模型尺度效應帶來的模擬誤差。

圖2 高空艙整體三維模型Fig.2 Global 3D model of altitude simulation chamber

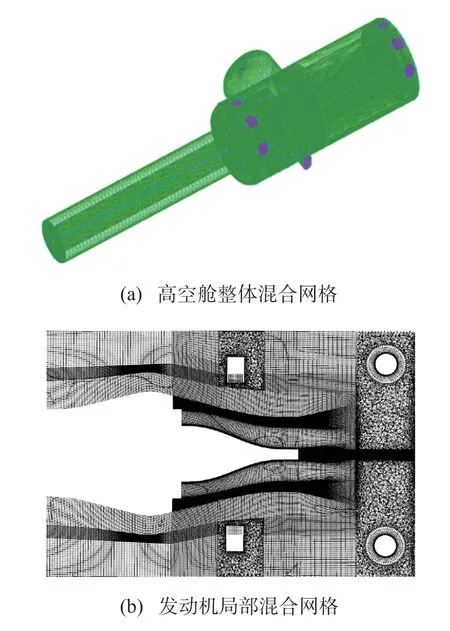

由于高空艙內部結構復雜,存在龍門柱、次流入口和艙門等復雜幾何外形,難以生成全結構網格。為此,在模型規則區域劃分結構網格,在模型復雜部分和拓撲結構不規則部分生成非結構網格,整個流場為結構加非結構的混合網格。在發動機內外涵道出口附近區域,由于流動情況復雜,流場中存在膨脹波且壓力梯度大,必須對其網格進行加密,以便更好地模擬流場特性。在遠離發動機噴口區域,由于流動速度小,流動參數變化梯度小,可以生成較為稀疏的網格,這樣可以在減少網格數量的同時保證計算精度。此外,對于方柱區域、圓柱區域、艙門區域以及次流入口等區域,由于幾何結構復雜,很難通過構造規則的拓撲關系生成結構網格。為此,在這些區域內,對其生成致密的非結構網格。綜合以上方法生成的混合網格如圖3 所示,網格數量約為1 400 萬,其中結構網格數量約占70%。

圖3 混合網格劃分Fig.3 Generation of mixed mesh

2.2 邊界條件

合理的邊界條件設置既能加快CFD 計算迭代的收斂,又能保障CFD 計算模擬的真實性。本次研究需要根據相關試驗數據對大涵道比分開排氣發動機的入口邊界條件進行推導。圖4 為大涵道比分開排氣發動機邊界條件示意圖。

圖4 大涵道比分開排氣發動機邊界條件Fig.4 Boundary conditions of high bypass ratio separated exhaust turbofan engine

由于試驗中并沒有測得發動機入口和出口邊界條件的全部數值,所以現有試驗數據并不能滿足CFD 計算所需要的邊界條件數據量。為此,本文按照等熵流總參數和靜參數關系式進行推算,公式為:

式中:p0為總壓,p為靜壓,ρ0為總密度,ρ為靜密度,T0為總溫,T為靜溫,Ma為氣流馬赫數,γ為氣流比熱比。

再根據質量流量m=ρAV,就可以得到如下方程:

式中:m為質量流量,A為邊界入口面積,V為速度。

解方程(4)就可以得到馬赫數,再根據試驗測量的總參數就可以得到靜參數,進而就有了發動機壓力入口的相關邊界條件參數。

由于大涵道比分開排氣發動機飛行包線小,內外涵道氣流多處于亞臨界狀態,需要更精確地模擬高空艙內環境壓力——其模擬精度對發動機推力評估有較大影響。因此,需動態調整出口處的壓強,使得高空艙內平均艙壓與模擬高度大氣壓強一致,此時計算收斂。

3 仿真與試驗對比驗證

利用高空艙試驗測量的方法,對所研究的大涵道比分開排氣發動機進行了6 種工況下的高空模擬試驗。利用試驗測量得到各測點位置的壓強與發動機推力的試驗值,將試驗值與通過數值模擬方法得到的計算值進行對比,驗證聯合仿真模型和計算方法的準確性。

3.1 測試布局

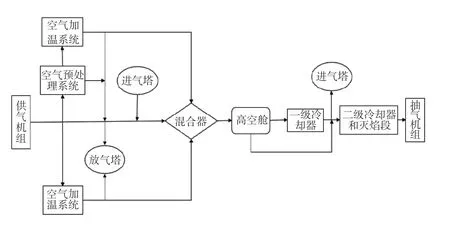

大涵道比分開排氣發動機高空模擬試驗在某型高空艙內進行。試驗設備由供氣機組、抽氣機組、高空艙、加降溫系統、排氣冷卻系統、測控系統等組成[14]。發動機安裝在高空艙內推力測量臺架上,采用了多種先進的試驗測量方法,對發動機進氣流量和推力進行測量。試驗原理如圖5 所示。

圖5 高空模擬試驗原理圖Fig.5 Schematic diagram of high altitude simulation test

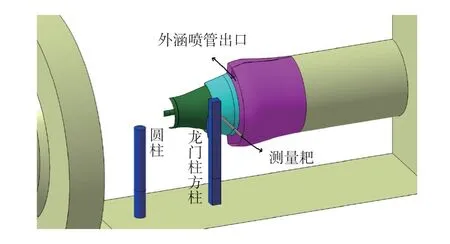

試驗選取高度為7.35 km 的工況,高空模擬試驗采用總壓、靜壓復合測量耙進行測量。在高空艙內外涵道噴管出口處放置1 支12 點總壓、靜壓復合測量耙。測點數量為12 個,其中第1~第5 測點間距為50 mm,第5 個測點距高空艙內龍門柱前沿距離為200 mm,距離外涵道噴管出口距離為433 mm,距離軸線距離為900 mm;第5 點之后各測點之間的間距為133 mm,第6 個測點距離高空艙軸線距離為1 033 mm。測量耙上測量裝置為皮托管,皮托管長度為200 mm,固定皮托管的圓管伸出高空艙內龍門架長度為350 mm,圓管直徑為20 mm。測量裝置在流場中的位置如圖6 所示。

圖6 壓力測量耙及測點布局示意圖Fig.6 Layout of pressure measuring rake and measuring points

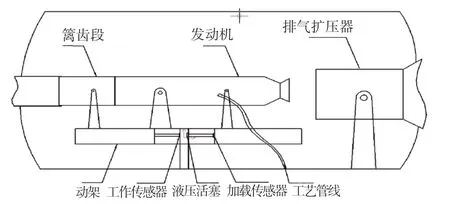

大涵道比分開排氣發動機推力作為高空模擬試驗最重要的測量參數,通過推力測量系統測量。推力測量系統由動架、推力預載、推力現場校準、推力測量和附加阻力測量等多個子系統組成,其簡化結構如圖7 所示。

圖7 推力測量系統簡化結構示意圖Fig.7 Simplified structure diagram of thrust measurement system

試驗時,發動機推力通過發動機安裝架傳遞到動架上,由測力天平臺架測得。由于存在大量的管線及相關測量裝置,發動機測量推力與真實飛行狀態下推力會有一定的誤差。

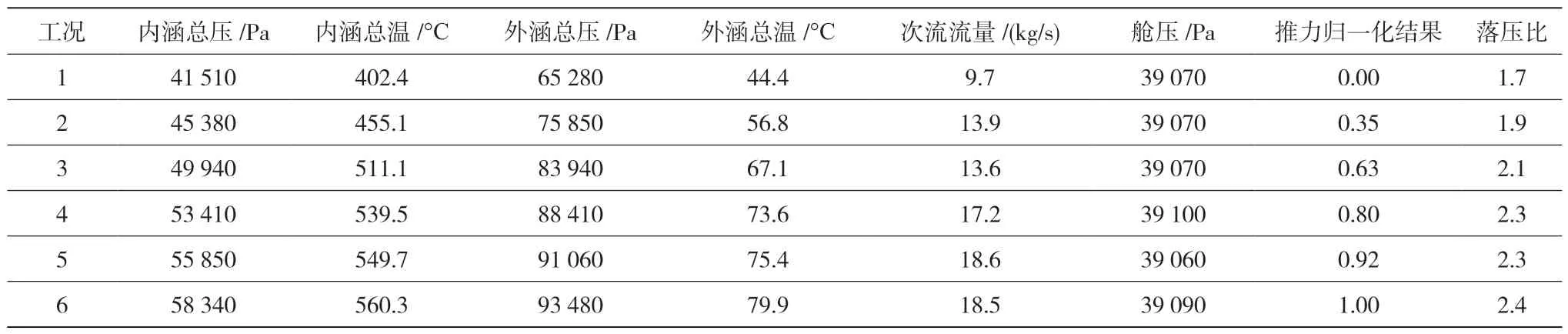

試驗測得了同一高空艙模擬高度下6 組不同發動機工況下的測量數據,各工況下發動機轉速不同導致內外涵道噴管截面的總壓、總溫不同。6 組工況下發動機的各項參數如表1 所示,其中推力的計算結果依據線性歸一化方法統一進行了無量綱的歸一化處理。線性歸一化能夠將原始數據進行線性變化,投影到[0,1]的區間內,其公式如下:

表1 不同工況下的試驗測量數據Table 1 Test measurement data under different work conditions

3.2 總壓與靜壓的對比驗證

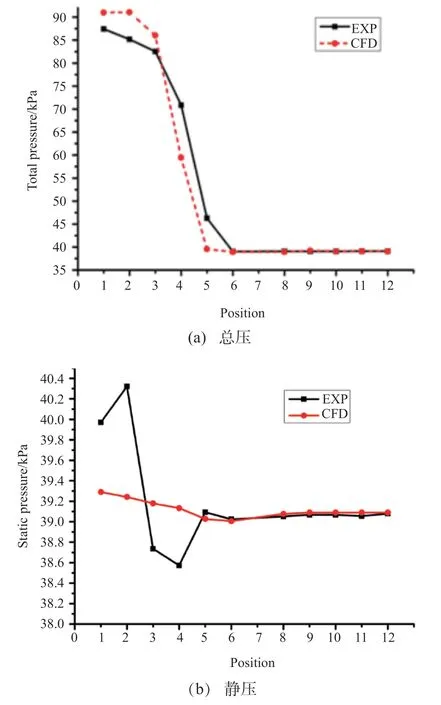

高空模擬試驗所選取的12 個測點沿著發動機外涵道出口依次排開。圖8 示出了工況1 的壓力校核曲線。可見,CFD 計算的總壓和靜壓值與高空模擬試驗的測量值相近,最大誤差出現在測點1 到測點4 之間,超過了10%。這是因為這幾個測點處于發動機外涵道噴管噴出的高速主流范圍之內,總壓、靜壓復合測量耙的皮托管在高速氣流的作用力下容易發生結構變形,導致測量值誤差較大;再加上靜壓耙測量裝置對流場的干擾,試驗的測量值也會存在一定誤差。其余測點的測量值與計算值之間的相對誤差較小,在5%以內,計算準確度較高。

圖8 工況1 壓力校核曲線Fig.8 Pressure check curve under condition 1

3.3 發動機推力的對比驗證

推力的精確計算在發動機性能預測和穩態性能仿真中具有重要作用,為發動機的設計提供了依據[15]。發動機總推力等于動量推力加上壓力推力,動量推力通過質量流量乘以速度得到,壓力推力通過壓強乘以面積得到,公式如下:

式中:Fg為發動機總推力,W9為噴管出口質量流量,c9為噴管出口射流速度,p9為出口處壓強,pe為環境壓強,A9為噴管出口面積。

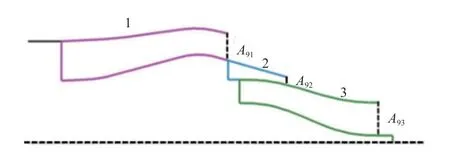

大涵道比分開排氣發動機內外涵道分開排氣,相當于有2 個噴管在排氣。在發動機高空模擬試驗時,不考慮發動機短艙結構,因此取推力計算控制體如圖9 所示。根據模型的對稱性,可以先計算半模控制體的推力,然后由半模的推力乘以2 得到整個發動機的推力。圖中,1 為外涵道外壁面,2 為內外涵道間隔壁面,3 為發動機內涵道外壁面,A91為外涵道出口面積,A92為內外涵道間隔出口面積,A93為內涵道出口面積。

圖9 發動機推力計算控制體Fig.9 Engine thrust calculation control body

將計算域離散,在每個網格上對動量推力和壓力推力分別進行計算。計算公式分別為:

式中:W9i、W9j、W9k分別為外涵道出口,內外涵道間隔出口和內涵道出口每個網格處的質量流量;c9i、c9j、c9k分別為外涵道出口,內外涵道間隔出口和內涵道出口每個網格處的速度;n1、n2、n3分別為外涵道出口,內外涵道間隔出口和內涵道出口面網格數量。

式中:右邊第1 項為控制體2 壁面的壓強推力,其中m2為控制體外壁面上的網格數量,pi為每個網格處的壓強,psch為高空艙艙壓,為每個網格的單位法向量,為x方向的單位向量,與飛行器實際飛行方向相反。類似地,第2 項為控制體3 壁面的壓力推力,第3 項為發動機內涵尾椎的壓力推力,第4 項為外涵道出口截面的壓力推力,第5 項為內外涵道間隔出口的壓力推力,第6 項為發動機內涵出口的壓力推力。

圖10示出了不同落壓比下發動機推力試驗結果與CFD計算結果對比。圖中,NPR為落壓比。可看出,隨著落壓比增大,發動機推力也增大,且呈線性變化;CFD 計算推力與試驗測量推力之間有一定的誤差,但誤差在5%以下,在可接受范圍內。誤差產生的原因是,試驗中高空艙內有管線,支撐發動機臺架的前、后龍門柱產生的阻力也會傳遞到發動機測力天平上,這些因素都會影響發動機推力測量。

4 大涵道比分開排氣發動機排氣流場特性分析

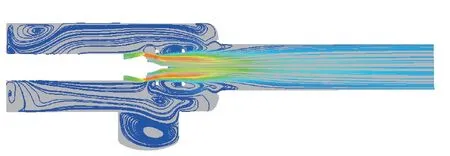

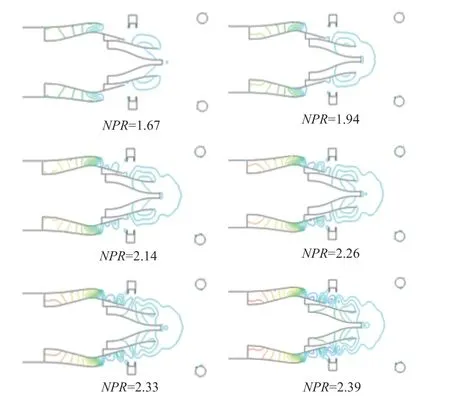

依照聯合仿真模型,對大涵道比分開排氣發動機排氣流場特性進行數值模擬分析。大涵道比分開排氣發動機內外涵道噴出的氣流形成主流射流,其膨脹過程會造成氣流流道的變化,處于接近完全膨脹狀態。外涵射流進入高空艙后,受到次流的影響,在內涵噴口截面之前符合等溫自由淹沒射流模型,當其與內涵氣流接觸混合后符合圓形噴口伴隨射流模型[16-17]。次流流量明顯小于主流流量,受發動機主流引射作用影響,次流速度逐漸增大。此外,由于艙門外形和龍門柱的影響,艙門與龍門柱附近區域形成較多的旋渦結構,不利于氣體的排出。在整個排氣流場中,發動機高速射流與次流都由排氣擴壓器排出,形成了一種內壓式引射器,如圖11 所示。

圖11 高空艙內速度流線Fig.11 Velocity streamlines in altitude simulation chamber

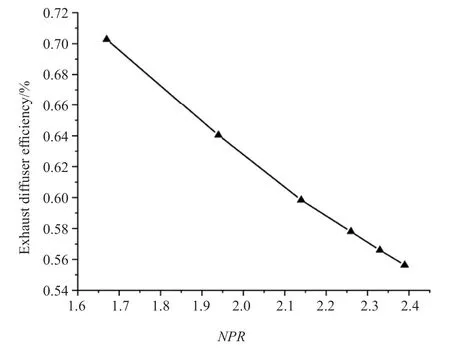

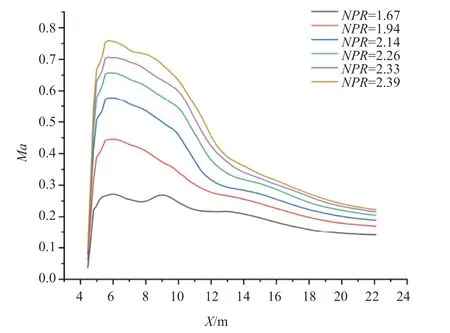

排氣擴壓器效率是衡量排氣擴壓器性能的一項重要參數,是在給定幾何條件、引射條件和噴管膨脹比條件下,排氣擴壓器出口混合氣流總壓與噴管進口氣流總壓之比。相關研究表明,排氣擴壓器的效率對排氣流場的影響很大,同時還會影響高空艙環境壓力模擬的準確性[18-19]。不同工況下排氣擴壓器的效率如圖12 所示。可以發現,大涵道比分開排氣擴壓器在圖示工況范圍內,隨著落壓比的增大,排氣擴壓器效率逐漸降低。小落壓比情況下氣流更容易被引射進排氣擴壓器。圖13 示出了高空艙中心軸線馬赫數分布。由圖可知,落壓比越大,排氣擴壓器中氣流速度越大,整體呈先上升后下降的趨勢,在排氣擴壓器出口處趨于平緩。氣流在排氣擴壓器中總的能量損失相同,排氣擴壓器出口處速度越小,排氣擴壓器效率越高。因此,需合理設計排氣擴壓器,防止排氣擴壓器效率降低后無法及時排出高溫氣流。

圖12 排氣擴壓器效率隨落壓比的變化Fig.12 Curve of exhaust diffuser efficiency changing with nozzle pressure ratio

圖13 高空艙中心軸線馬赫數分布Fig.13 Mach number distribution along the central axis of altitude simulation chamber

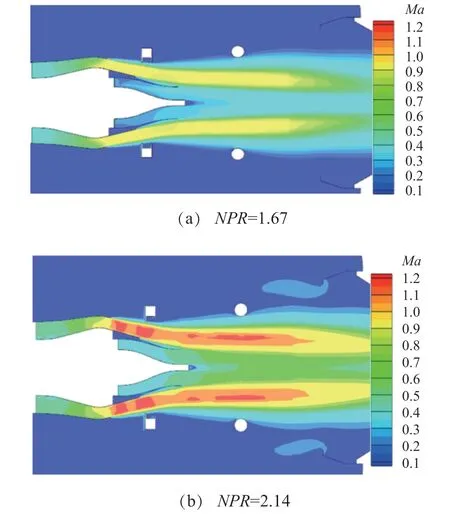

不同落壓比下高空艙內發動機噴口之后的馬赫數云圖如圖14 所示。可見,馬赫數隨著落壓比的增大而增大,在排氣擴壓器入口處產生了一個低速區域,發動機主流射流進入排氣擴壓器之后流動速度不斷衰減。當落壓比為1.67 時,發動機尾噴口的馬赫數還未達到1,處于亞聲速狀態。當落壓比為2.14 時,外涵道出口馬赫數開始逐漸等于或大于1,已經達到臨界或超臨界狀態。氣流噴出發動機外涵道尾噴管出口以后繼續膨脹加速,達到超聲速狀態,這與發動機噴管理論相符。

圖14 不同落壓比下馬赫數云圖Fig.14 Mach number contour under NPR=1.67 and NPR=2.14

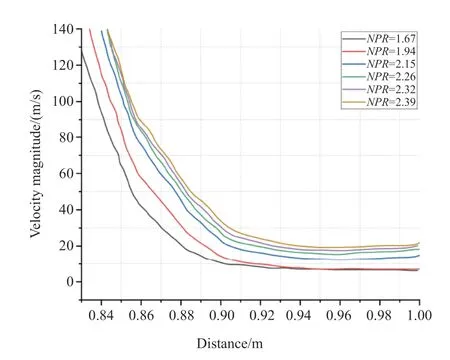

圖15 示出了不同噴管落壓比下發動機主流的影響范圍。由圖可知,隨著噴管落壓比的增大,主流流動范圍不斷外擴。在與發動機軸線距離小于0.85 m 時,氣流都處于發動機外涵道的主流之中,速度很大;此后,隨著與發動機軸線距離的增大,速度不斷下降,在距離大于1.00 m 以后速度趨近于平緩,這時氣流已經完全不在發動機主流區域范圍內,氣流的速度受次流速度和射流引射作用影響。

圖15 不同噴管落壓比下發動機主流的影響范圍Fig.15 Influence range of main flow of engine under different nozzle pressure ratio

落壓比為1.67 時,主流范圍為873.2 mm,此時主流影響范圍最小。由于高空艙龍門柱加強筋與發動機中心軸線的距離為841.0 mm,所以龍門柱位于發動機主流范圍內,主流會直接流向發動機外涵道出口處的龍門柱與發動機臺架裝置,龍門柱產生的反作用力傳遞到發動機測力天平上,影響發動機推力的測量。在后續的大涵道比發動機高空模擬試驗中,可以通過改進龍門柱安裝位置,減小其對主流的影響,從而降低測量誤差。

圖16 示出了不同狀態下發動機水平面的壓力等值線。可見,隨著落壓比的增大,發動機內外涵道進口總壓也增大。當落壓比小于2.14 時,內外涵道出口的靜壓與高空艙內靜壓基本相等,氣體處于亞臨界狀態,發動機內外涵道內的氣流完全膨脹。當落壓比大于2.14 后,外涵道噴管壓力逐漸大于高空艙壓力,表明氣體在噴管內并未完全膨脹,氣體流出外涵道噴管以后繼續膨脹加速,氣流動壓不斷增大,靜壓不斷減小,主流與高空艙內次流互相耦合,最終達到壓強相等。而所有計算狀態下,發動機內涵道尾噴口始終處于亞臨界狀態,氣體在涵道中完全膨脹,但由于外涵道流出的高速氣流與內外涵道間隔處氣流干擾影響,使得內涵道出口處壓強發生變化。

圖16 不同落壓比下發動機水平面壓力等值線Fig.16 Pressure contour in engine horizontal surface under different nozzle pressure ratio

5 結論

以大涵道比分開排氣發動機為研究對象,建立了高空艙、發動機、艙門和排氣擴壓器的精細化聯合仿真模型。分析了大涵道比分開排氣發動機不同噴管落壓比下的高空艙內排氣流場特性,計算了發動機推力,并與試驗數據進行了對比驗證。主要結論為:

(1) 高空艙內總壓和靜壓計算結果與試驗結果在測點1 到測點4 之間誤差較大(最大誤差超過10%),在測點5 到測點12 之間誤差小于5%,說明發動機噴管高速射流影響測量精度,造成了一定的誤差;發動機推力整體上隨著落壓比增大而線性增大,整體誤差保持在5%以內,數值模擬計算精度較高。

(2) 隨著落壓比的增大,外涵道噴管射流馬赫數不斷增大,并逐漸達到超臨界狀態,主射流區域的影響范圍也不斷增大,排氣擴壓器效率逐漸降低。為防止氣流阻塞,需合理設計排氣擴壓器的直徑與長度,保證氣體高效排出。

(3) 測力臺架的龍門柱對外涵道射流產生了一定的阻礙作用,影響了測量精度,且在龍門柱與艙門區域容易形成回流。應對高空艙的排氣氣動布局進行適當改進以減少回流,提高試驗測量精度。