換熱器管子與管板焊縫的腐蝕與防護技術

王宏偉

(中國石油大慶煉化公司檢維修中心,黑龍江大慶 163400)

0 引言

換熱器的管板與管子之間采用焊接方式連接,受焊接工藝、材料成分、運行環境、使用年限等諸多因素的影響,管子與管板的焊縫處容易出現腐蝕情況。這種情況下換熱器繼續運行就會發生介質泄漏事故,不僅影響換熱器的運行工況,而且還會帶來一定的安全隱患。因此,無論是從延長設備壽命、提升企業經濟效益角度還是從安全生產角度,都必須定期做好管子與管板焊縫的檢修工作,并采取相應的腐蝕防護措施。

1 換熱器管子與管板焊縫腐蝕的影響因素

1.1 幾何因素

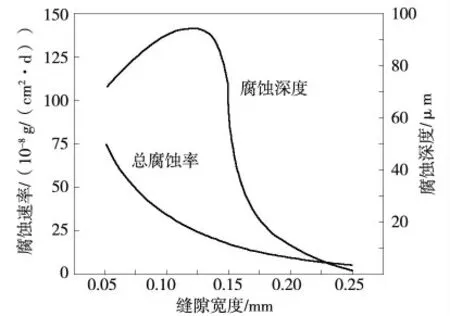

焊縫尺寸是決定管子與管板焊縫腐蝕的重要因素,當焊縫縫隙寬度達到一定值時,侵蝕性離子會進入縫隙,進而發生腐蝕現象,腐蝕速率會隨著縫隙寬度的增加而出現下降的趨勢(圖1)。

圖1 焊縫腐蝕與焊縫寬度的關系曲線

以2Cr13 不銹鋼為例,縫隙寬度與總腐蝕率之間為簡單的線性關系,縫隙寬度為0.05 mm 時發生腐蝕現象,當縫隙寬度達到0.25 mm 后腐蝕速率趨于穩定;腐蝕深度與縫隙寬度之間的關系較復雜,縫隙寬度≤0.13 mm 時,腐蝕深度隨著其增加而逐漸加深,在0.13 mm 時達到最大腐蝕深度(為92.2 μm),當縫隙寬度大于0.13 mm 之后,腐蝕深度隨著寬度的增加而下降,在縫隙寬度達到0.25 mm 時腐蝕現象只發生在管板表層。由此可知,管子與管板焊縫的縫隙開口尺寸越大越不易出現腐蝕反應。

1.2 環境因素影響焊縫腐蝕的環境因子有溶解氧濃度、溫度、pH 值等。

(1)換熱器內部電解質溶液中溶解氧的含量越高,管子與管板焊縫處發生腐蝕的概率越大。

(2)溫度對焊縫腐蝕的影響比較復雜,一方面隨著溫度的升高,電化學反應速率加快、金屬溶解加快,會加劇焊縫的腐蝕情況;另一方面,溫度升高還會導致介質溶液中溶解氧析出,而溶解氧濃度的降低又會使電化學反應的陰極反應速率下降,抑制腐蝕速度。

(3)介質溶液為弱酸性或弱堿性,腐蝕速率較快,但pH 值過大或過小時會導致焊縫表面出現臨界鈍化現象,形成一層致密的鈍化膜,保護管子與管板金屬材料免受腐蝕。

除了上述3 項環境因素,如介質溶液的流動速度、氯離子的含量、二氧化碳分壓等也會影響焊縫腐蝕情況。在采取金屬防護措施時,應對這些環境影響因素采取針對性的保護措施。

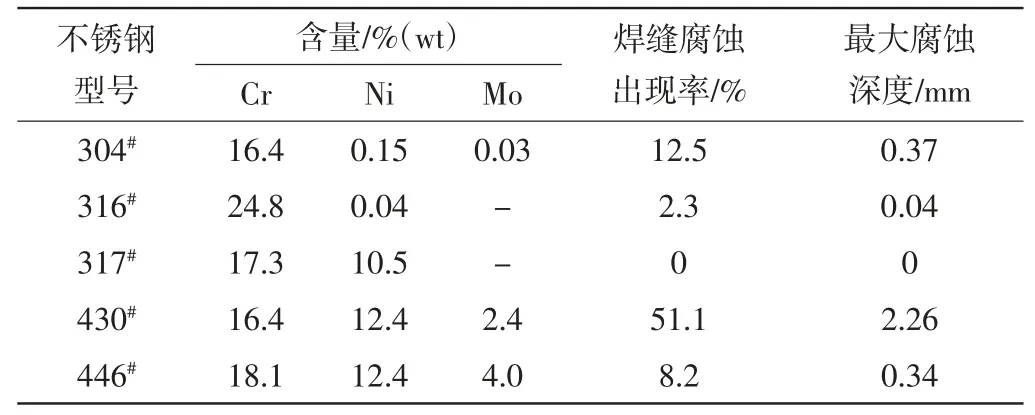

1.3 材料因素

管子與管板材料的不同,焊縫的腐蝕速率也會出現明顯差異,不銹鋼材料中Cr、Mo、Ni、Cu 等金屬元素的含量不同,其抗腐蝕能力也會發生相應改變(表1)。從常見的不銹鋼焊縫腐蝕試驗可知,材料中Cr 的含量從16.4%增加到24.8%時,焊縫腐蝕出現的概率從12.5%下降到2.3%,最大腐蝕深度從0.37 mm 下降到0.04 mm;Ni 的摻量對不銹鋼焊縫的抗腐蝕性能有副作用,當Ni的摻量從0.04%增加至10.5%時,焊縫腐蝕出現概率從2.3%升高到10.5%,最大腐蝕深度則從0.04 mm 增加到0.37 mm。

表1 5 種常用不銹鋼的焊縫腐蝕試驗結果

2 換熱器管子與管板焊縫的防腐技術

2.1 犧牲陽極保護法

從焊縫腐蝕的發生機理來看,電化學腐蝕為主要形式。相比于外加電流的陰極保護,犧牲陽極保護有經濟性好、適用性廣、不需附加電源等優勢,更適合換熱器管子與管板焊縫防腐,因此本文選擇犧牲陽極保護法對管子與管板焊縫的防腐效果展開分析。在實際應用中,陽極材料會影響保護效果,目前常用的犧牲陽極材料有鋅合金、鋁合金、鎂合金等。從應用效果來看,鋁合金作為犧牲陽極材料時具有電流效率高、消耗速度慢等特點,可作為優先選擇。

2.2 防腐機理

以鋁合金材料的管程分程隔板作為犧牲陽極,利用管程分程隔板與固定管板之間的液體作為連通介質,構成電通路。為消除外界影響,在換熱管的外側與固定管板的連接處均設有絕緣套。分程隔板作為陽極材料,在電化學反應中金屬原子會轉化為金屬離子,并通過液體介質從陽極移動到陰極,從而避免管子與管板之間發生腐蝕。同時,被保護的換熱器管板表面電位必須維持在特定范圍內才能發揮保護效果,如果電位過正則出現欠保護,而電位過負則會出現過保護。假設液體介質具有均勻一致性,并且換熱器運行過程中循環冷卻水的電導率σ 維持恒定(即σ 為常數),則電化學場為穩態場。此時管板發生電化學腐蝕的電位(ΔU)分布基本方程可表示為:

在循環水電解質區域內,使實際電位等于ΔU,可以保證電化學腐蝕過程中犧牲陽極材料而保護換熱器管板,達到減緩甚至避免腐蝕的效果。

2.3 犧牲陽極材料的選擇

在換熱器管子與管板焊縫的防腐處理中,選擇合適的金屬或合金作為犧牲陽極材料,不僅能夠減緩材料的消耗速度,延長防腐保護周期,而且還能進一步提升對焊縫的保護效果。結合管子與管板焊縫的特點,在選擇犧牲陽極材料時應滿足以下5 項條件:

(1)化學性質要比換熱器管子、管板材料更為活潑。例如,管子、管板的材料為鐵,則犧牲陽極材料必須選擇比鐵更活潑的鋁(合金)、鋅(合金)。

(2)犧牲陽極材料必須有足夠負的電位,能夠提供大量的電子,使被保護的焊縫金屬發生陰極極化現象,從而達到防腐的目的。但電位又不能負太多,否則容易在陰極區出現析氫反應。總體上,犧牲陽極的負電位在-0.5~-1.5 V 比較合理。

(3)陽極的極化率小,保證輸出電流穩定,保證防腐效果的穩定性。

(4)電流效率高。電流效率越高的情況下,由犧牲陽極材料產生的自腐蝕電流較小,從而在達到陰極保護效果的前提下,減緩陽極材料的消耗,延長防腐保護時限。

(5)易于溶解,并且溶解均勻。犧牲陽極材料被腐蝕后,腐蝕產物必須容易脫落,不會粘附在陽極表面形成高電阻物質,保證剩余的犧牲陽極材料順利被腐蝕。

綜合來看,滿足上述5 項條件的犧牲陽極材料有鋅合金、鋁合金等。

2.4 數值模擬計算

2.4.1 幾何建模與網格劃分

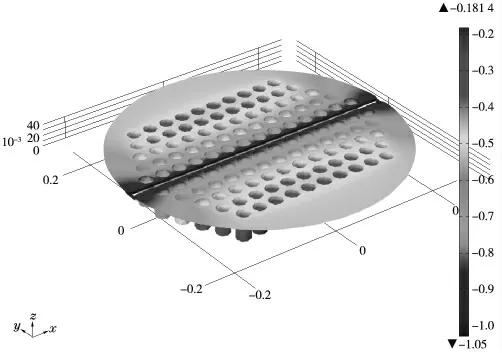

某煉油廠的一臺管殼式換熱器,固定管板的直徑為500 mm,管板厚36 mm,換熱孔徑24 mm。根據上述參數使用Comsol 軟件構建換熱器的三維仿真模型,并以x、y、z 電位進行網格劃分,得到圖2 所示的模型。

圖2 管板立體模型

在Comsol 軟件中,用戶不僅可以靈活定義管板三維模型的材料屬性、邊界條件,還可以從軟件的函數庫中調用任意變量的函數,從而使仿真模型模擬設備的真實運行環境,提高仿真測試結果的可信度。另外,根據測量數據,循環冷卻水的電導率為0.5 S/m,所用的鋁合金犧牲陽極材料電位為1.12 V,測得極限擴散電流密度為0.48 A/cm2。

2.4.2 計算結果

利用Comsol 軟件計算換熱器管子與管板焊縫處的電位分布云圖,如圖3 所示。

圖3 管子與管板焊縫處電位分布

結合圖3 可知,在換熱器管板上附加犧牲陽極的區域電位相對較低,而距離陽極越遠的區域,電位值相應增加。其中,管板與管子的焊縫處距離犧牲陽極的距離最遠,因此該狹長區域的電位最高,維持在-0.9~-1.0 V。以管板中心作為原點,建立三維坐標系,取x 軸上[-0.25,0.25]、y 軸上[-0.03,0.03],測量其電位均小于-0.8 V,電位明顯偏低,說明在該范圍內管板發生了犧牲陽極的保護,達到了防腐保護效果。

3 結語

在換熱器的各類故障中,腐蝕引起的故障占到80%以上,因此設備的日常檢修中做好腐蝕監測與防腐保護尤為關鍵。其中,管子與管板焊縫處的腐蝕以電化學腐蝕為主,相應的可以采取外加電流的陰極保護和犧牲陽極的陰極保護措施。犧牲陽極材料保護具有操作簡便、成本低廉等特點,適用于換熱器的管子與管板焊縫的防腐。從仿真試驗來看,焊縫處出現電位下降的情況,抑制了電化學反應,延緩了腐蝕速度。未來應將該防護技術應用于實踐,以延長換熱器的使用壽命,維護企業的經濟效益。