新能源汽車驅(qū)動電機性能特點與應(yīng)用研究

徐興有

(中國重汽集團濟南卡車股份有限公司,山東濟南 250000)

0 引言

新能源汽車是基于蓄電池、驅(qū)動電機及相關(guān)控制系統(tǒng)構(gòu)建的新型驅(qū)動體系,通過將電能轉(zhuǎn)化為機械能的方式實現(xiàn)對汽車的驅(qū)動控制。汽車運行期間不會如傳統(tǒng)燃油汽車一般產(chǎn)生大量的尾氣污染,對于改善國內(nèi)能源結(jié)構(gòu)和生態(tài)環(huán)境具有積極意義。永磁同步電機以其高效率、重量輕、體積小、可靠性高等特性,成為當(dāng)前新能源汽車領(lǐng)域所應(yīng)用的主要電機類型,為確保驅(qū)動電機在新能源汽車中的可靠應(yīng)用,相關(guān)單位需要針對汽車運行需求對電機的性能參數(shù)進行研究,從而推出能夠有效改善新能源汽車性能的驅(qū)動電機。

1 新能源汽車驅(qū)動電機概述

新能源汽車所應(yīng)用的驅(qū)動電機由直流有刷電機發(fā)展為永磁電機、交流異步電機等多種類型,相關(guān)生產(chǎn)單位在研發(fā)過程中針對轉(zhuǎn)矩密度、速度控制效果及效率等方面的參數(shù)進行優(yōu)化升級,各類電機的性能參數(shù)詳見表1。

表1 驅(qū)動電機性能比較

永磁同步電機的研究應(yīng)用是當(dāng)前新能源汽車驅(qū)動電機領(lǐng)域的重要發(fā)展方向,此類電機的應(yīng)用能夠有效減少電機對汽車內(nèi)部空間的占用,實現(xiàn)整車重量的進一步降低,能夠從成本和功率密度方面獲取更多效益。為滿足新能源汽車在不同工況下的運行需求,驅(qū)動電機的調(diào)試范圍需要進一步提升,相關(guān)生產(chǎn)單位應(yīng)結(jié)合電機冷卻熱平衡技術(shù)、轉(zhuǎn)子動力相關(guān)理論、電機控制理論、電機結(jié)構(gòu)相關(guān)內(nèi)容進行研究。在發(fā)展過程中,永磁同步電機在高頻響技術(shù)的支持下實現(xiàn)了動態(tài)響應(yīng)性能及剛度的有效改善,同時也有效遏制了能引發(fā)較強噪聲的共振問題。高密度轉(zhuǎn)子、定子繞組相關(guān)技術(shù)為永磁同步電機性能參數(shù)的突破提供了有力支持,現(xiàn)階段涌現(xiàn)出的眾多科研成果成為推動永磁同步電機在新能源汽車領(lǐng)域廣泛應(yīng)用的重要基礎(chǔ)。

2 新能源汽車驅(qū)動電機性能分析

2.1 新能源汽車驅(qū)動電機穩(wěn)態(tài)特性

2.1.1 電機外特性

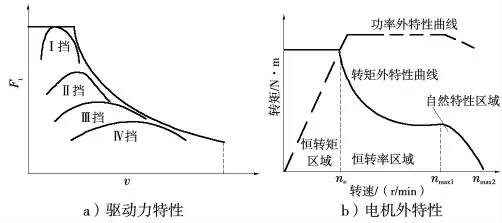

為確保新能源汽車能夠具備超過傳統(tǒng)汽車的驅(qū)動性能,在各類工況下的功率與轉(zhuǎn)矩輸出需求均得到滿足,生產(chǎn)單位加強對電機驅(qū)動力特性的研究,結(jié)合實際情況給出驅(qū)動電機的外特性,即功率特性與轉(zhuǎn)矩特性。理想狀態(tài)的驅(qū)動力特性(圖1a)),即新能源汽車運行期間,驅(qū)動電機能夠基于低車速輸出較高轉(zhuǎn)矩,并通過恒功率輸出的方式滿足較高車速時的運行需求(圖1b))。

圖1 電機驅(qū)動性能

外特性,即對電機進行控制時的機械特性。電機啟動達到額定轉(zhuǎn)速的過程為起步加速階段,該階段所處區(qū)域為圖1b)所示的恒轉(zhuǎn)矩區(qū)域,此時需要將轉(zhuǎn)矩維持于較高水平以滿足新能源汽車的運行動力需求。對于電機轉(zhuǎn)速持續(xù)抬升至超出額定轉(zhuǎn)速的階段,新能源汽車通常處于急加速運行狀態(tài),此時的功率維持在恒定狀態(tài),需要借助高功率確保汽車的高速行駛,轉(zhuǎn)矩則隨著轉(zhuǎn)速的提升而持續(xù)降低。因此,電機的峰值功率、峰值轉(zhuǎn)矩、峰值轉(zhuǎn)速相關(guān)參數(shù)通常會被動力性指標(biāo)所限制,在電機性能設(shè)計時應(yīng)結(jié)合汽車的爬坡要求、百公里加速時間及車速要求等相關(guān)內(nèi)容對上述參數(shù)的下限進行核算,從而為電機性能參數(shù)的設(shè)計提供參考依據(jù)。

此外,在對取得電機外特性性能優(yōu)化過程中,無需完全基于理想驅(qū)動特性進行設(shè)計,生產(chǎn)單位需要考慮弱磁擴速區(qū)間的影響,結(jié)合新能源汽車高速行駛期間的自然特性曲線進行優(yōu)化設(shè)計,從而以更低的成本滿足車輛運行需求。相關(guān)研究指出,永磁同步電機的最高轉(zhuǎn)速及轉(zhuǎn)折速比主要與氣隙磁通、直軸電感、交軸電感、定子繞組電阻存在關(guān)聯(lián),而凸極率及弱磁率則受直軸及交軸電感影響較大,因此為了優(yōu)化電機弱磁擴速能力,需要從這兩種電感參數(shù)入手。為控制直軸及交軸電感參數(shù),生產(chǎn)單位可以從氣隙長度、永磁體極弧因數(shù)、定子繞組匝數(shù)及齒槽槽口開度角度進行優(yōu)化調(diào)節(jié),測試結(jié)果表明,槽口開度的提升將降低兩電感數(shù)值,繞組匝數(shù)的提升將提升兩電感數(shù)值,永磁體極弧因數(shù)的提升以及氣隙長度的降低將導(dǎo)致兩電感數(shù)值提升。

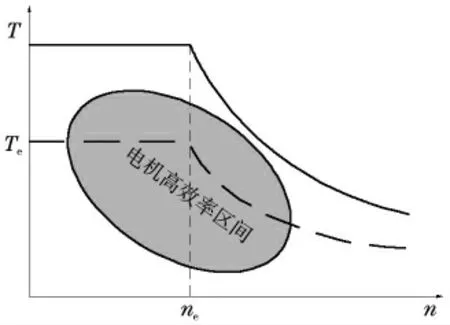

2.1.2 電機效率特性

為提升新能源汽車的經(jīng)濟性,生產(chǎn)單位需要強化對取得電機效率特性的研究,從效率性能優(yōu)化角度對取得電機的結(jié)構(gòu)參數(shù)進行調(diào)整。為滿足新能源汽車運行需求,驅(qū)動電機的效率特性不僅需要效率值高,也需要高效率的區(qū)間范圍較大,確保汽車各類工況下的運行效率均維持在較高水平。“十二五”相關(guān)規(guī)劃標(biāo)準(zhǔn)中要求,電機驅(qū)動系統(tǒng)高效區(qū)>75%,且最高效率>94%,高效區(qū)具有80%以上效率。永磁同步電機的高效率區(qū)間要求如圖2所示。在實際設(shè)計時應(yīng)結(jié)合新能源汽車的具體性能參數(shù)進行調(diào)整,下面對效率特性的調(diào)整思路進行詳細論述。

圖2 永磁同步電機高效率區(qū)間

電機效率是永磁同步電機的關(guān)鍵性能參數(shù)。效率數(shù)值通常與電機散熱情況及損耗情況關(guān)聯(lián),通過電機降耗的方式能夠有效提升效率數(shù)值。穩(wěn)態(tài)運行的電機主要具有雜散損耗、機械損耗、鐵損、銅損等。其中,機械損耗與鐵損為不變損耗,其他兩種損耗為可變損耗。結(jié)合電機損耗計算公式可以確認,軸向長度、氣隙長度、繞組匝數(shù)、極弧因數(shù)是影響電機損耗的重要因素,可以從相關(guān)參數(shù)角度入手,改善驅(qū)動電機的效率特性。

相關(guān)研究指出,電機效率隨著軸向長度的提升呈現(xiàn)出先升后降的特性,生產(chǎn)單位可以峰值附近選取一段能夠維持電機較高效率的軸向長度,確保效率特性符合需求。氣隙長度對電機效率的影響與軸向長度相反,生產(chǎn)單位應(yīng)從變化曲線兩端選取適宜的氣隙長度,由于該參數(shù)對效率的影響較小,在實際設(shè)計時可以結(jié)合加工成本和加工難易程度對氣隙長度進行優(yōu)化。繞組匝數(shù)的變化不會對鐵損造成影響,但銅損呈現(xiàn)出先升后降的變化特性;繞組線徑的提升不會對鐵損造成影響,但會降低銅損。因此提升繞組線徑的方式能夠改善電機效率,而繞組匝數(shù)在選型時需要進行實際測試,選取適宜的匝數(shù)區(qū)間,避免因匝數(shù)過高或過低影響電機效率。極弧因數(shù)的提升能夠降低鐵損并提升銅損,這與該因素對氣隙磁場、氣隙磁密的影響有關(guān),電機效率則隨著該因數(shù)的提升呈現(xiàn)出緩慢增長至峰值后急速降低的特性,因此在永磁體選型時需要充分考慮極弧因數(shù)對電機效率的影響,根據(jù)模擬仿真與現(xiàn)場測試結(jié)果對參數(shù)進行優(yōu)化。

2.1.3 部分負荷特性

新能源汽車的急加速、起步加速等各種運行狀態(tài)下的功率與轉(zhuǎn)矩輸出均可能產(chǎn)生某種程度上的波動,為實現(xiàn)對新能源汽車性能的優(yōu)化改進,生產(chǎn)單位需要對取得電機的部分負荷特性進行研究探索,確保車輛在加速等各類工況下的功率、轉(zhuǎn)矩波動在允許偏差范圍內(nèi),提升新能源汽車行駛的平穩(wěn)性和舒適度。在驅(qū)動電機部分負荷特性調(diào)整時,生產(chǎn)單位可以在維持電機穩(wěn)定外特性的基礎(chǔ)上,從轉(zhuǎn)子永磁體槽輪廓、定子槽型、永磁鐵等角度入手對電機性能進行優(yōu)化,實現(xiàn)對轉(zhuǎn)矩波紋、齒槽轉(zhuǎn)矩、氣隙磁密、高次諧波含量等指標(biāo)參數(shù)的優(yōu)化調(diào)節(jié)。

轉(zhuǎn)矩波紋的形成與諧波電流及電動勢有關(guān),在定子反電勢和繞組電流與理想正弦波相互貼近時,輸出的轉(zhuǎn)矩波紋較低。氣隙磁密的形成與永磁體有關(guān),由于大量諧波存在于氣隙磁場中,導(dǎo)致其并非理想狀態(tài)下的正弦曲線,大量諧波的存在導(dǎo)致氣隙磁密的幅值有所降低,抬升鐵損,導(dǎo)致電機效率受到影響。為了實現(xiàn)對轉(zhuǎn)矩波紋及氣隙磁密的有效控制,生產(chǎn)單位應(yīng)針對電機結(jié)構(gòu)進行優(yōu)化改進,通過改善氣隙磁密正弦分布狀態(tài)的方式控制其波形,并降低波紋。

相關(guān)研究指出,電機極對數(shù)的增加能夠抬升氣隙磁密,而其正弦分布狀態(tài)則在極對數(shù)提升的情況先得到改進后受到負面影響,因此需要從峰值區(qū)域選取適宜的電機極對數(shù)。內(nèi)置式永磁同步電機氣隙長度的提升將導(dǎo)致氣隙磁密大幅度降低,這與氣隙長度提升引發(fā)的磁阻增大有關(guān),磁阻對磁力線的強度具有削弱作用,因此導(dǎo)致氣隙磁密降低;此外,氣隙長度的提升對于轉(zhuǎn)矩波紋也具有改善效果,在設(shè)計過程中需要把握對氣隙長度的調(diào)整尺度。永磁體是形成氣隙磁密的關(guān)鍵部件,生產(chǎn)單位可以從極弧因數(shù)入手對氣隙磁密波形進行調(diào)節(jié),相關(guān)研究指出,永磁體極弧因數(shù)的降低能夠改善氣隙磁密的波形效果,并起到降低轉(zhuǎn)矩波紋的作用。

電機轉(zhuǎn)矩輸出性能的優(yōu)化不僅可以從轉(zhuǎn)矩波紋、氣隙磁密角度入手,也可以從電機齒槽轉(zhuǎn)矩角度入手,通過限制轉(zhuǎn)矩脈動的方式改善電機輸出性能。齒槽轉(zhuǎn)矩與繞組電流無關(guān),其轉(zhuǎn)矩大小與定子齒槽和轉(zhuǎn)子永磁體之間的相互作用有關(guān),轉(zhuǎn)矩數(shù)值大小與斜槽數(shù)量存在關(guān)聯(lián),斜槽數(shù)量越少則轉(zhuǎn)矩越高,因此生產(chǎn)單位可以通過增加斜槽數(shù)量的方式控制齒槽轉(zhuǎn)矩,同時也需要在設(shè)計齒槽時,在不影響嵌線的情況下盡可能降低槽口開度,實現(xiàn)對電機輸出穩(wěn)定性的優(yōu)化改善。

2.1.4 溫升特性

溫升特性是電機穩(wěn)態(tài)性能中的重要參數(shù),如果新能源汽車運行期間的電機溫升達到材料溫度限界,則電機的峰值功率與峰值轉(zhuǎn)矩將有所減少,對于電機的過載性能造成負面影響。電機本體溫度長時間維持在較高水平將對最大去磁工作點造成影響,導(dǎo)致電機壽命受到影響。為了滿足新能源汽車在爬坡、加速時的過載運行需求,生產(chǎn)單位需要重視對電機溫升特性的研究,將其溫升參數(shù)維持在可靠范圍內(nèi),即冷卻系統(tǒng)散熱量與電機發(fā)熱量維持在穩(wěn)定狀態(tài)。一般而言,電機的穩(wěn)態(tài)溫升數(shù)值需要避免超出溫升限度,具體數(shù)值標(biāo)準(zhǔn)需要結(jié)合電機絕緣材料的耐熱參數(shù)進行確定,現(xiàn)有的絕緣結(jié)構(gòu)耐熱等級主要具有A、E、B、F、H 五種類型,為滿足安裝于狹窄空間驅(qū)動電機的溫升特性需求,生產(chǎn)單位應(yīng)可能選擇耐熱等級較高的絕緣結(jié)構(gòu),即F 或H 級別的結(jié)構(gòu)。

生產(chǎn)單位需要在溫升特性這一穩(wěn)態(tài)性能研究時同步推進配套冷卻系統(tǒng)的研究,通過測試不同冷卻方式散熱效果的方法選取適宜的絕緣結(jié)構(gòu)與冷卻散熱系統(tǒng),從而將電機的溫升特性控制在可靠范圍內(nèi)。此外,相關(guān)研究表明,電機反電動勢會受到溫度的影響,在維持轉(zhuǎn)速不變的情況下,溫度提升將導(dǎo)致反電勢降低,因此需要將電機溫度維持在合理數(shù)值區(qū)間以確保電機的正常運行。

2.2 新能源汽車驅(qū)動電機動態(tài)特性

為了改善新能源汽車驅(qū)動電機的動態(tài)性能,生產(chǎn)單位需要提前掌握電機的控制模式,結(jié)合控制模式的具體情況進行動態(tài)性能優(yōu)化。一般來說,控制模式主要與汽車運行條件有關(guān),轉(zhuǎn)速控制即車輛換擋變速、勻速巡航等運行狀態(tài)調(diào)整,可以通過閉環(huán)控制的方式調(diào)節(jié)轉(zhuǎn)速;轉(zhuǎn)矩閉環(huán)控制主要與汽車制動、加速、起步等工況存在關(guān)聯(lián),下面對相應(yīng)的動態(tài)響應(yīng)要求進行詳細論述。

2.2.1 轉(zhuǎn)速階躍動態(tài)響應(yīng)特性

新能源汽車為實現(xiàn)不同速度的調(diào)整,通常需要在靜態(tài)狀態(tài)下采取換擋加速的方式進行調(diào)整,整個速度變化過程即為電機轉(zhuǎn)速的動態(tài)響應(yīng)過程。電機控制器根據(jù)整車控制器的轉(zhuǎn)速要求輸入控制指令,實現(xiàn)轉(zhuǎn)速由初始靜止到最終轉(zhuǎn)速狀態(tài)的響應(yīng)控制。驅(qū)動電機的轉(zhuǎn)速階躍響應(yīng)通常是在峰值轉(zhuǎn)矩作用下,電機接收到電機控制器的轉(zhuǎn)速階躍信號直到轉(zhuǎn)速穩(wěn)定到目標(biāo)值的響應(yīng)時間,是轉(zhuǎn)速響應(yīng)特性的指標(biāo)體現(xiàn)。轉(zhuǎn)速動態(tài)響應(yīng)公式為:

其中,Je為電機輸出軸的轉(zhuǎn)動慣量;Δt為動態(tài)響應(yīng)時間;ω1-ω2為速度超調(diào)量;Te為調(diào)速扭矩。

由此可見,調(diào)速扭矩的提升將提升轉(zhuǎn)速響應(yīng)效率,降低動態(tài)響應(yīng)時間,因此在動態(tài)響應(yīng)期間應(yīng)盡可能提升調(diào)試扭矩,促使新能源汽車運行時能夠快速進入轉(zhuǎn)速穩(wěn)定狀態(tài),避免對汽車換擋操作造成負面影響。一般來說,生產(chǎn)單位需要將驅(qū)動電機的轉(zhuǎn)速響應(yīng)時間控制在350 ms 之內(nèi)。

2.2.2 轉(zhuǎn)矩階躍動態(tài)響應(yīng)特性

純電動轎車在起步及制動過程中,電機會進入轉(zhuǎn)矩動態(tài)響應(yīng)。整車控制器對電機控制器發(fā)出階躍轉(zhuǎn)矩指令,起步過程對應(yīng)從零到額定扭矩,而從電動狀態(tài)下的額定扭矩到發(fā)電狀態(tài)額定扭矩對應(yīng)于制動過程,這兩個過程中的電機扭矩經(jīng)過控制達到目標(biāo)扭矩值。通常以驅(qū)動電機在額定轉(zhuǎn)速下,轉(zhuǎn)矩從零變化到額定扭矩的動態(tài)響應(yīng)時間作為轉(zhuǎn)矩動態(tài)響應(yīng)的指標(biāo)。

由電機控制原理可知,通過調(diào)控定子側(cè)電流可以對轉(zhuǎn)矩加以控制,因此,轉(zhuǎn)矩動態(tài)響應(yīng)時間會受控制精度的影響。響應(yīng)時間體現(xiàn)為轉(zhuǎn)矩的延遲,一定程度上會影響到整車動力性能。通過電機試驗來給出在某一轉(zhuǎn)速下的轉(zhuǎn)矩階躍響應(yīng)時間。由試驗電機得出在1000 r/min 下的轉(zhuǎn)矩響應(yīng)曲線可知,轉(zhuǎn)矩動態(tài)響應(yīng)時間可以控制在500 ms 以下,轉(zhuǎn)矩響應(yīng)可以滿足整車要求。

3 結(jié)語

綜上所述,新能源汽車的推廣應(yīng)用對于緩解國內(nèi)環(huán)境、能源壓力具有積極意義,對提升新能源汽車的性能,生產(chǎn)單位需要強化對驅(qū)動電機性能的研究,通過調(diào)節(jié)外特性、部分負荷特性、溫升特性、效率特性的方式改善電機的穩(wěn)態(tài)性能,通過調(diào)節(jié)轉(zhuǎn)速、轉(zhuǎn)矩階躍響應(yīng)特性的方式改善電機的動態(tài)性能;穩(wěn)態(tài)性能的優(yōu)化主要涉及永磁體極弧因數(shù)、繞組匝數(shù)、氣隙磁密、齒槽開度等參數(shù)的調(diào)節(jié),動態(tài)性能的優(yōu)化則需要從電機控制角度進行調(diào)節(jié),兩種性能的同步優(yōu)化對于改善電機性能和實現(xiàn)新能源汽車的推廣應(yīng)用具有積極意義。