動車組軸箱軸承保持架動力響應與壽命分析

慕鑫宇,劉志明

(1.北京交通大學 機械與電子控制工程學院,北京 100044;2.中車青島四方機車車輛股份有限公司,山東 青島 266111)

軸箱軸承是動車組走行部的主要部件,起連接轉(zhuǎn)向架構(gòu)架和輪對并傳遞力的作用,所處的工作環(huán)境復雜惡劣,其性能直接影響列車的安全運行。保持架是軸箱軸承的關(guān)鍵零件, 其在服役過程中的狀態(tài)直接影響軸承的工作性能,保持架斷裂會導致軸承卡死進而造成列車抱軸和熱軸事故,故有必要開展保持架的動力響應分析與壽命預測。

國內(nèi)外關(guān)于滾動軸承保持架做了大量研究:文獻[1]在早期建立了較為完善的滾動軸承擬動力學分析模型,考慮了滾子與保持架兜孔之間的摩擦力、油膜、滾子離心力、保持架與擋邊的作用力等,計算了保持架打滑率、滾子與滾道接觸區(qū)應力分布、滾子接觸表面滑動速度等;文獻[2-3]建立了六自由度球軸承保持架動力學模型,計算了保持架的運動速度、加速度、作用力以及能量損失;文獻[4]基于動力學分析了球軸承保持架的運動,得到了保持架的臨界摩擦因數(shù)公式;文獻[5]分析了保持架的運轉(zhuǎn)性能,確定了在載荷作用下保持架的結(jié)構(gòu)屈服和極限強度的安全系數(shù),對整個保持架徑向擠壓分析得到了達到屈服和極限強度所需的徑向壓緊力;文獻[6-7]對保持架進行自由模態(tài)分析,得到了軸承運轉(zhuǎn)時保持架的應力分布,分析了保持架疲勞斷裂的原因,結(jié)果表明內(nèi)外圈相對歪斜、球與保持架碰撞形成的共振、球?qū)Ρ3旨艿膴A持作用以及離心力是保持架斷裂的主要原因;文獻[8]基于ADAMS建立了柔性保持架的圓柱滾子軸承剛?cè)狁詈夏P停治隽溯S承結(jié)構(gòu)參數(shù)、工況條件對保持架動態(tài)性能的影響,結(jié)果表明振動引起的疲勞失效多發(fā)生在保持架過梁處,頻率低于538.78 Hz的保持架不會發(fā)生共振;文獻[9]分析了保持架共振現(xiàn)象及兜孔數(shù)量對保持架自由模態(tài)的影響,結(jié)果表明變形引起的應力對保持架側(cè)梁和過梁的影響最大,保持架各階固有頻率隨兜孔數(shù)量的增加而減小;文獻[10]分析了高速圓柱滾子軸承保持架間隙、引導方式對保持架運動特性的影響,結(jié)果表明外圈旋轉(zhuǎn)時外引導比內(nèi)引導打滑率低,內(nèi)圈旋轉(zhuǎn)時內(nèi)引導比外引導打滑率低;文獻[11]仿真分析了球軸承在變速工況下的運動狀態(tài),分析了勻速和變速工況下保持架的受力、打滑率、質(zhì)心運動軌跡,結(jié)果表明變速運轉(zhuǎn)的軸承保持架受到的碰撞力更大,運動軌跡紊亂,軸承在轉(zhuǎn)速換向后,鋼球在溝道內(nèi)會嚴重打滑,引起保持架打滑率、保持架與鋼球以及引導套圈的作用力急劇增大;文獻[12]將列車因車輪扁疤產(chǎn)生的沖擊作為邊界條件輸入軸承動力學模型,分析了沖擊載荷對列車軸箱軸承滾子與保持架之間的作用力、保持架應力分布和運動特性的影響,結(jié)果表明隨沖擊加速度增大,滾子與保持架的碰撞作用力和頻次顯著增大,加速了保持架疲勞失效;文獻[13]分析了圓柱滾子軸承的結(jié)構(gòu)參數(shù)、工況條件對保持架動態(tài)性能的影響,結(jié)果表明保持架在徑向平面內(nèi)的振動隨徑向載荷增大而減小,隨轉(zhuǎn)速增大而增大,隨徑向游隙增大先迅速增大后緩慢增大;文獻[14]通過動力學仿真分析了不同轉(zhuǎn)速、徑向載荷以及徑向游隙下的滾動體轉(zhuǎn)速,建立了僅含保持架和滾動體的有限元模型,基于ABAQUS仿真分析了結(jié)構(gòu)參數(shù)、載荷對保持架應力的影響,結(jié)果表明隨轉(zhuǎn)速、徑向載荷、徑向游隙增大,保持架最大等效應力均增大,易發(fā)生疲勞失效。

上述研究均未能模擬軸箱軸承的實際工況,在此以某型動車組軸箱軸承為研究對象,基于SIMPACK建立了動車組整車動力學模型,通過仿真得到在列車運行過程中軸箱軸承所受的外載荷,并以此作為軸箱軸承動力學分析的輸入條件,基于ADAMS和ABAQUS/Explicit動力學仿真得到軸承運轉(zhuǎn)過程中滾子與保持架之間的作用力以及保持架應力分布,分析轉(zhuǎn)速、徑向載荷以及軌道激擾對滾子與保持架之間的作用力以及保持架應力的影響,采用Miner線性累積損傷理論預測保持架壽命。

1 軸箱軸承外載荷分析

1.1 動車組整車動力學模型

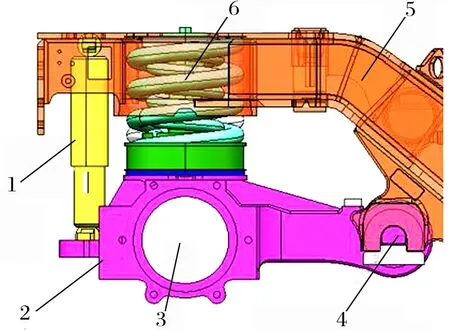

動車組軸箱軸承內(nèi)圈與輪軸連接,外圈與軸承座或軸箱連接,軸箱通過一系彈簧、一系垂向減振器以及轉(zhuǎn)臂定位節(jié)點和列車轉(zhuǎn)向架構(gòu)架連接,如圖1所示。

1—一系垂向減振器;2—軸箱箱體;3—軸箱軸承;4—轉(zhuǎn)臂定位支點;5—轉(zhuǎn)向架構(gòu)件;6—一系彈簧。圖1 軸箱裝置與轉(zhuǎn)向架構(gòu)架連接示意圖Fig.1 Diagram of connection between axle box device and bogie frame

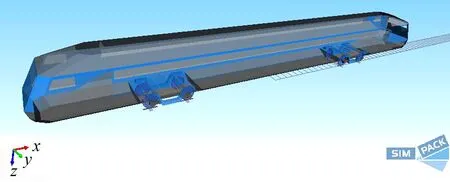

基于SIMPACK動力學軟件,根據(jù)國內(nèi)某型高速動車組動力學參數(shù),建立動車組整車動力學模型,模型中包含了輪對、轉(zhuǎn)向架構(gòu)架、軸箱裝置和車體等主要零部件以及一系彈簧、一系垂向減振器、空氣彈簧、二系橫向減振器、二系垂向減振器、抗蛇形減振器、抗側(cè)滾扭桿、橫向止擋和牽引拉桿等彈性元件,零部件均視為剛體,彈性元件均以力元表示,所建立的整車模型如圖2所示,x,y,z分別代表縱向、橫向和垂向。

圖2 動車組整車動力學模型Fig.2 Dynamics model of EMU

由于上述模型均為剛體模型,且在模型中將軸箱軸承與軸箱簡化為一體,故通過整車動力學仿真得到的是列車轉(zhuǎn)向架構(gòu)架作用于軸箱的載荷。因列車轉(zhuǎn)向架構(gòu)架質(zhì)量遠大于軸箱質(zhì)量,可以忽略軸箱的影響,將列車運行時轉(zhuǎn)向架構(gòu)架作用于軸箱的載荷作為軸箱軸承外圈所受的外載荷[15]。

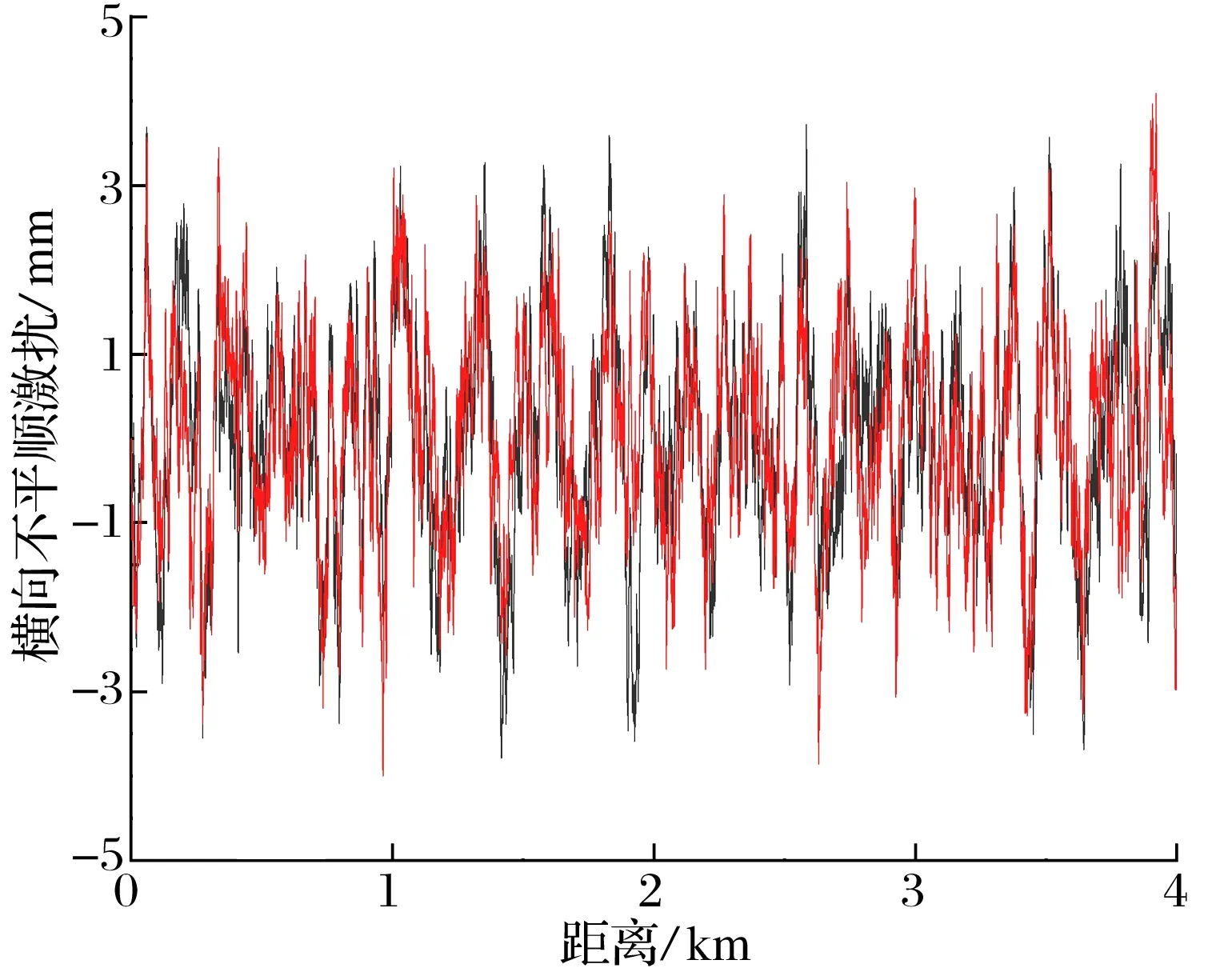

為模擬動車組的實際運行工況,得到軌道激擾工況下軸箱軸承所受的外載荷,選取線路實測“京津譜”軌道激擾作為動車組整車仿真的不平順激勵,京津線不平順位移譜如圖3所示,線路總長為4 km。設(shè)置整車動力學模型的運行速度為350 km/h,仿真時間為42 s,分別在無、有軌道激擾的工況下仿真。

圖3 京津線軌道不平順位移Fig.3 Irregular displacement of track

1.2 整車動力學仿真結(jié)果

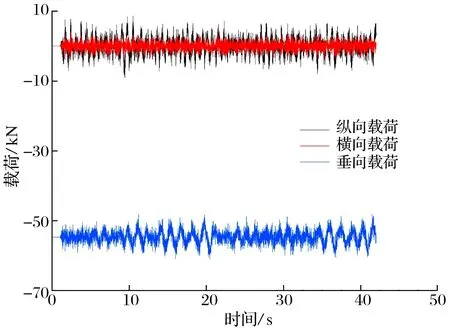

無軌道激擾工況(列車在理想的平直軌道上運行)下,由于不存在激擾源,列車不會產(chǎn)生振動,軸箱只受轉(zhuǎn)向架構(gòu)架的恒定垂向載荷,即各軸箱所受的車輛自重(54 740 N),其縱向和橫向載荷均為0。軌道激擾工況下,對軸箱產(chǎn)生作用力的彈性元件分別為一系彈簧、一系垂向減振器和軸箱轉(zhuǎn)臂,仿真模型對應三者所設(shè)置的力元中,一系彈簧和軸箱轉(zhuǎn)臂可以對軸箱產(chǎn)生橫向、縱向和垂向的載荷,一系垂向減振器只能產(chǎn)生垂向載荷,仿真所得軸箱所受3個方向的載荷為3個彈性元件對軸箱在3個方向載荷的疊加,左、右兩側(cè)軸箱仿真所得載荷基本相同,在此僅選右側(cè)分析,如圖4所示:軸箱縱向、垂向載荷可合成徑向載荷,約45~65 kN;橫向載荷對應軸向載荷,約0~5 kN。

圖4 軌道激擾工況下軸箱所受載荷Fig.4 Loads of axle box under conditions with track excitation

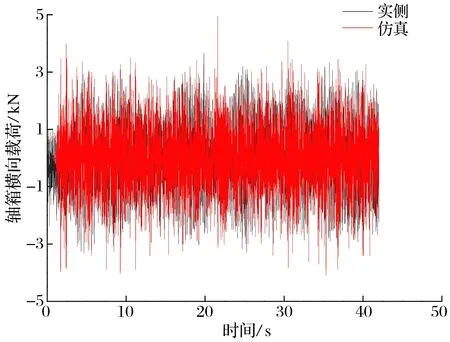

為驗證仿真分析的可靠性,將仿真分析的軸箱橫向載荷與線路實測結(jié)果對比,如圖5所示,仿真中軌道起始部分設(shè)置了平滑區(qū)段,而截取的實測載荷不存在軌道平滑部分,兩者的載荷曲線在起始部分有一小段不同,可將其忽略,在后續(xù)列車運行過程中載荷曲線幾乎完全重合。仿真、實測的載荷平均值分別為0.87,0.83 kN,誤差(5%)較小,說明了仿真分析的正確性,可將其應用于該類軸承的動力學仿真。

圖5 軸箱橫向載荷實測和仿真值Fig.5 Measured and simulated lateral load of axle box

2 軸箱軸承保持架動力學分析

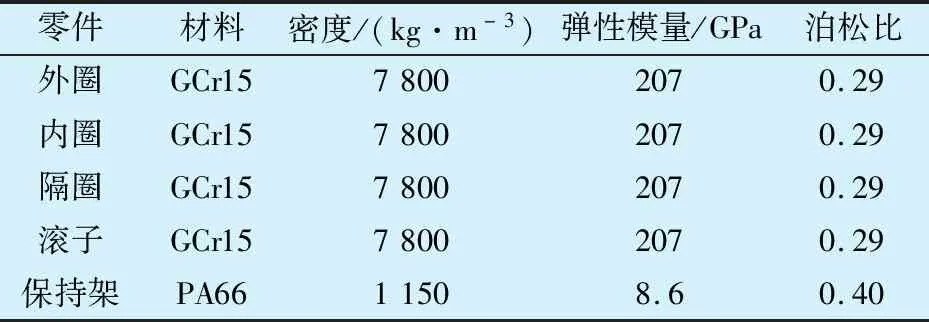

以某動車組軸箱用雙列圓錐滾子軸承為例進行分析,其主要結(jié)構(gòu)參數(shù)及材料參數(shù)分別見表1和表2。

表1 雙列圓錐滾子軸承主要結(jié)構(gòu)參數(shù)Tab.1 Main structural parameters of double row tapered roller bearing

表2 雙列圓錐滾子軸承材料參數(shù)Tab.2 Material parameters of double row tapered roller bearing

2.1 約束設(shè)置

運轉(zhuǎn)過程中軸箱軸承會承受徑向和軸向載荷,將其工作狀態(tài)以外圈受力、內(nèi)圈旋轉(zhuǎn)方式模擬,對軸承做以下約束:1)軸承隔圈與2個內(nèi)圈之間通過固定副約束,即將三者固定;2)外圈與大地間建立方向副,限制外圈3個方向的轉(zhuǎn)動自由度;3)內(nèi)圈與大地之間建立旋轉(zhuǎn)副,使內(nèi)圈僅能繞軸旋轉(zhuǎn);4)滾子與內(nèi)、外圈及保持架之間建立“體-體”接觸。

2.2 接觸關(guān)系

雙列圓錐滾子軸承各零件之間的接觸關(guān)系復雜,包含滾子與內(nèi)圈、滾子與外圈、滾子與保持架、隔圈與內(nèi)圈、保持架與外圈(軸箱軸承為外圈引導),設(shè)置的接觸對共130個。

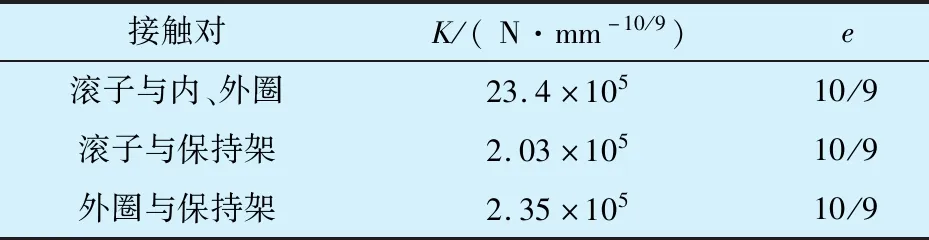

采用接觸碰撞模型設(shè)置各零件之間的接觸關(guān)系,需計算接觸剛度K、變形指數(shù)e、阻尼系數(shù)c、切入深度d及摩擦力。

滾子與內(nèi)、外圈及保持架的接觸類型為線接觸,由于軸箱軸承為外圈引導,保持架與外圈的接觸類型也為線接觸,根據(jù)Palmgern線接觸理論可得接觸應力Q為

Q=Kδe=0.71l8/9δ10/9/η,

(1)

式中:l為線接觸長度;δ為接觸變形量;η為兩接觸體的綜合彈性常數(shù);K為接觸剛度;e為變形指數(shù),取10/9。軸承各零件接觸剛度和變形指數(shù)的計算結(jié)果見表3。

表3 軸承各零件的接觸剛度和變形指數(shù)Tab.3 Contact stiffness and deformation index of each part of bearing

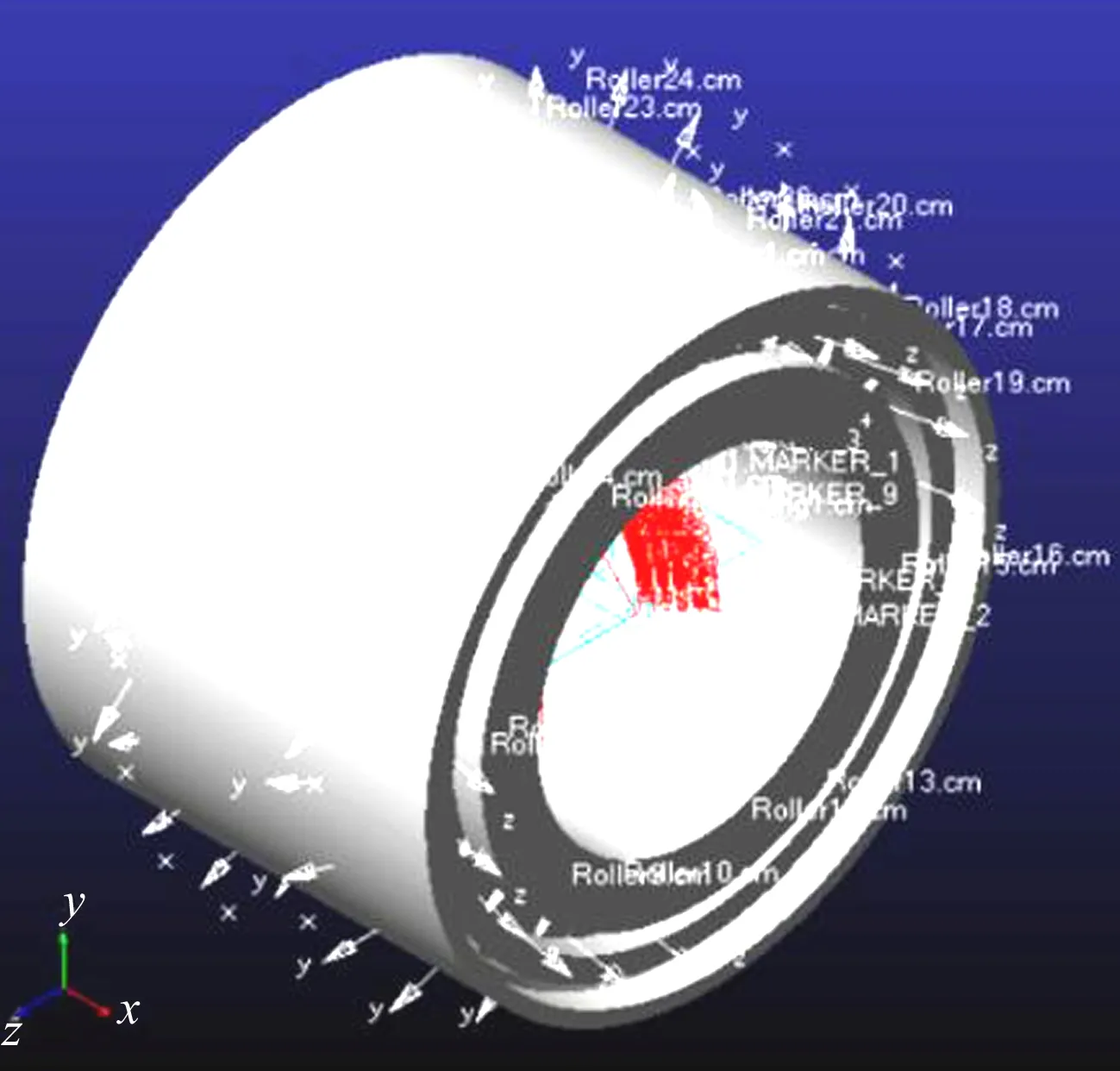

所建立的軸箱軸承動力學模型如圖6所示。

圖6 軸箱軸承動力學模型Fig.6 Dynamics model of axle box bearing

2.3 結(jié)果分析

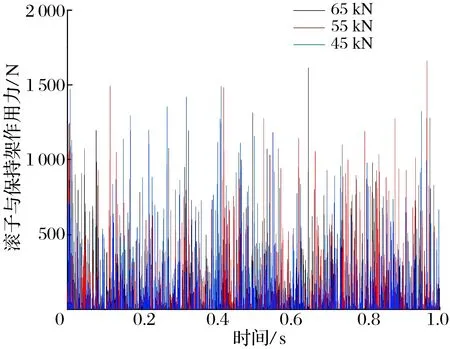

2.3.1 徑向載荷對滾子與保持架之間作用力的影響

軸向載荷為0,徑向載荷分別取45,55,65 kN,軸承轉(zhuǎn)速為2 000 r/min(對應車速為350 km/h),仿真時間1 s,步數(shù)為1 000步。任選一滾子,仿真滾子與保持架之間的作用力,如圖7所示,徑向載荷45,55,65 kN時滾子與保持架之間作用力的平均值分別為69.28,73.38,79.94 N。由圖7可知:1)滾子與保持架并非連續(xù)碰撞,僅在兩者碰撞瞬間產(chǎn)生較大的作用力,作用力處于波動狀態(tài)且比較雜亂,波動范圍為0~1 500 N;2)隨徑向載荷增大,滾子與保持架之間的作用力及其平均值均變化不大,說明徑向載荷對兩者之間的作用力影響不大。

圖7 不同徑向載荷下滾子與保持架之間的作用力Fig.7 Interaction force between roller and cage under different radial loads

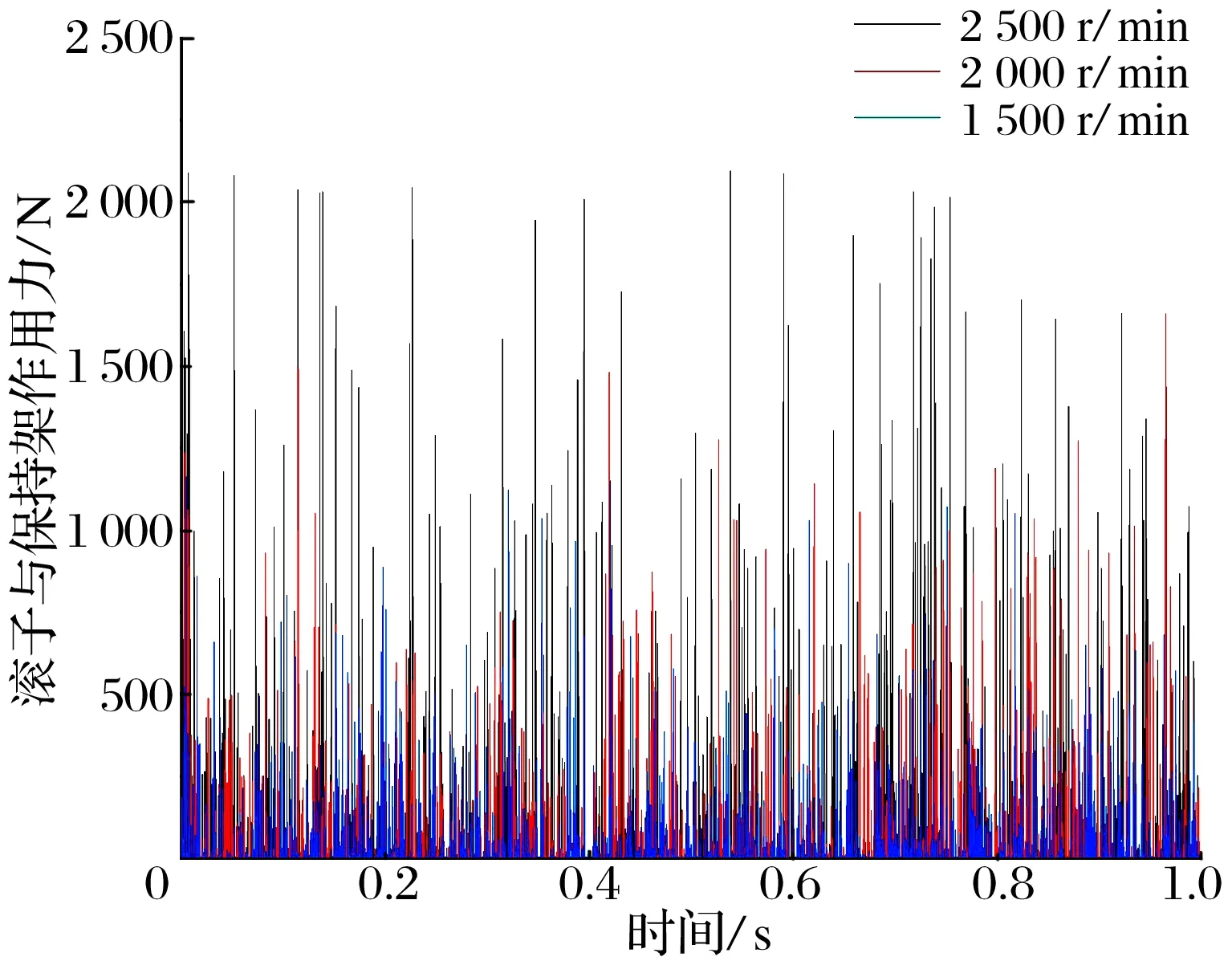

2.3.2 轉(zhuǎn)速對滾子與保持架之間作用力的影響

軸向載荷為0,徑向載荷取55 kN,軸承轉(zhuǎn)速分別取1 500,2 000,2 500 r/min,滾子與保持架之間的作用力如圖8所示,軸承轉(zhuǎn)速1 500,2 000,2 500 r/min時滾子與保持架之間作用力的平均值分別為58.53,73.38,105.34 N。由圖8可知:隨轉(zhuǎn)速增大,滾子與保持架之間的作用力明顯增加,作用力波動范圍由轉(zhuǎn)速1 500 r/min時的0~1 000 N增加到轉(zhuǎn)速2 500 r/min時的0~2 100 N,且滾子與保持架的碰撞更為頻繁,兩者之間的作用力平均值也明顯增加,說明轉(zhuǎn)速對兩者之間的作用力影響顯著。

圖8 不同轉(zhuǎn)速下滾子與保持架之間的作用力Fig.8 Interaction between roller and cage under different speeds

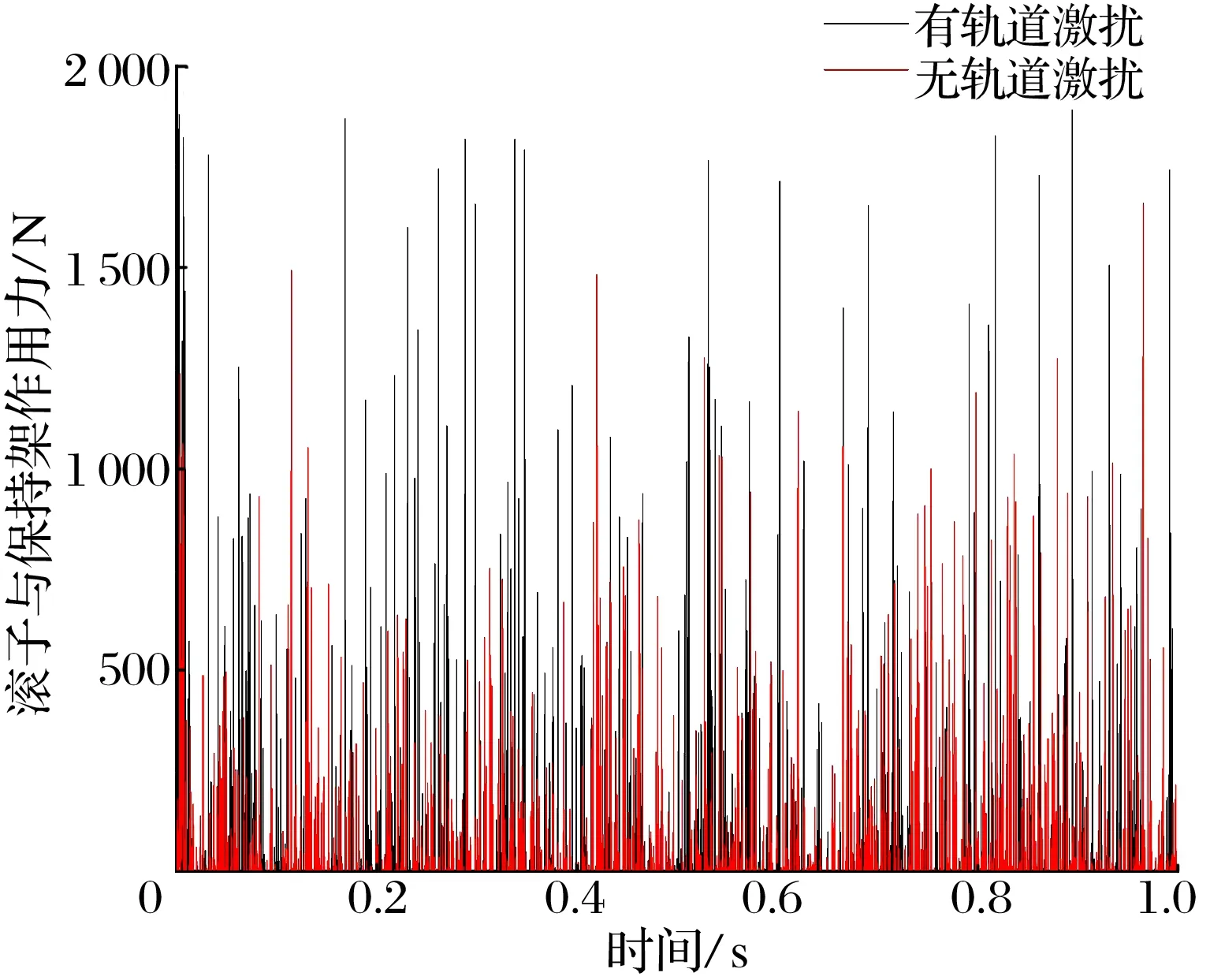

2.3.3 軌道激擾對滾子與保持架之間作用力的影響

軌道激擾工況下,提取整車動力學仿真得到的軸箱軸承外載荷作為載荷輸入,轉(zhuǎn)速為2 000 r/min。有、無軌道激擾工況下滾子與保持架之間的作用力如圖9所示,2種工況下作用力平均值分別為73.38,88.16 N。由圖9可知:軌道激擾工況下,滾子與保持架之間的作用力波動范圍為0~1 900 N,大于無軌道激擾工況,且多次出現(xiàn)作用力極大值,作用力平均值也有所增加,說明軌道激擾的加入使軸承的工作環(huán)境惡化,其對滾子與保持架之間的作用力影響顯著。

圖8是用戶對數(shù)K=4時,保密能量效率隨中繼人工噪聲分配比例變化的曲線.仿真中繼天線數(shù)N=50和100;固定設(shè)置源節(jié)點發(fā)送功率PS=0.01W;目的節(jié)點發(fā)送人工噪聲功率PnD=0.01W;中繼節(jié)點發(fā)送總功率PRT=NPR =0.04W.從仿真結(jié)果可知,與目的端人工噪聲對保密能量效率的影響類似,雖然中繼分配部分功率用于發(fā)送人工噪聲,會降低合法接收端的接收性能,但更能有效地惡化竊聽者的接收性能,特別是在竊聽者具有多用戶間干擾消除的能力時,人工噪聲的效果更為明顯.但人工噪聲分配比例過大則會導致保密能量效率下降,因此適當分配中繼的部分功率用于發(fā)送人工噪聲有利于保密能量效率的改善.

圖9 有、無軌道激擾工況下滾子與保持架之間的作用力Fig.9 Interaction force between roller and cage under conditions with or without track excitation

3 軸箱軸承保持架動力響應分析

3.1 有限元模型

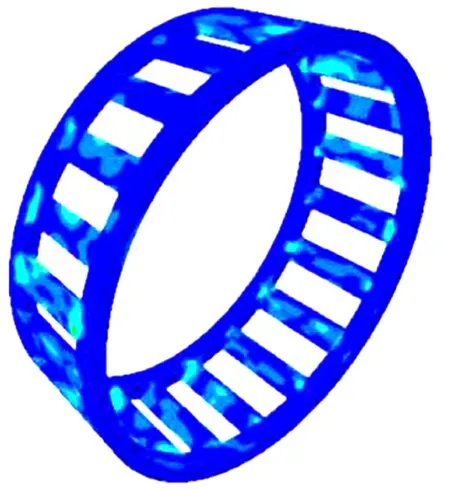

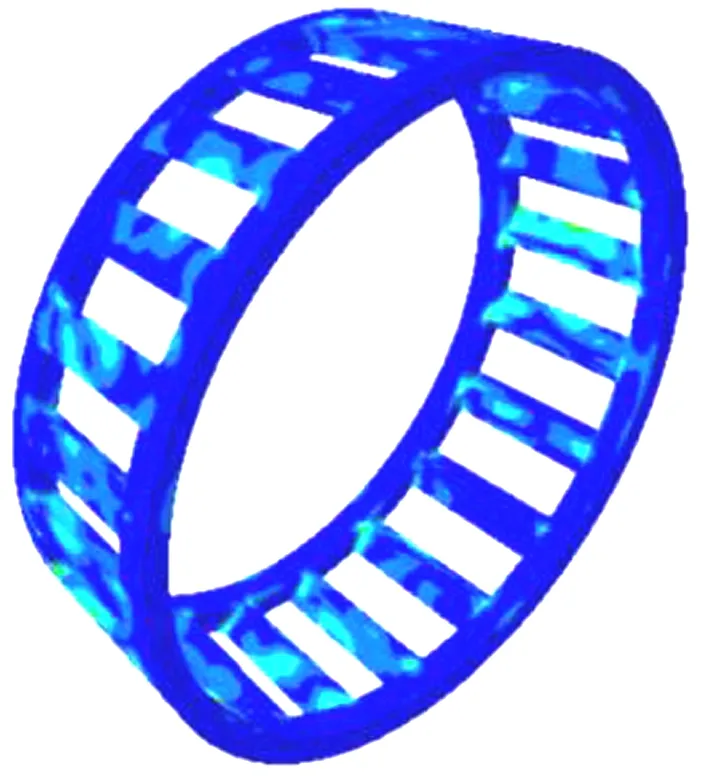

根據(jù)軸箱軸承幾何參數(shù)建立幾何模型,導入ABAQUS,采用顯式八節(jié)點線性六面體減縮積分單元對其進行網(wǎng)格劃分。由于主要分析保持架應力,為節(jié)省計算時間,設(shè)置內(nèi)圈、外圈和隔圈的網(wǎng)格尺寸大于滾子和保持架的網(wǎng)格尺寸。定義局部和全局種子后,整個軸承模型單元總數(shù)為1 897 536,如圖10所示。

(a) 保持架 (b) 整體軸承圖10 軸箱軸承有限元模型Fig.10 Finite element model of axle box bearing

軸箱軸承各零件之間的接觸復雜,利用ABAQUS/Explicit分析接觸問題時,其中的通用接觸方式能夠自動識別零件表面之間的接觸,當模型變形較大時,通用接觸方式還可識別自接觸,大大提高了分析效率,且通用接觸方式分析精度也較高:故選用通用接觸方式進行接觸設(shè)置,將滾子與內(nèi)圈、滾子與外圈、滾子與保持架、隔圈與內(nèi)圈、保持架與外圈之間的接觸面設(shè)置為接觸對。設(shè)置接觸屬性時,選擇法向和切向行為,法向接觸屬性為硬接觸,切向接觸屬性中的摩擦模型為庫倫摩擦,靜摩擦因數(shù)為0.10,動摩擦因數(shù)為0.05,衰減系數(shù)取0.01。

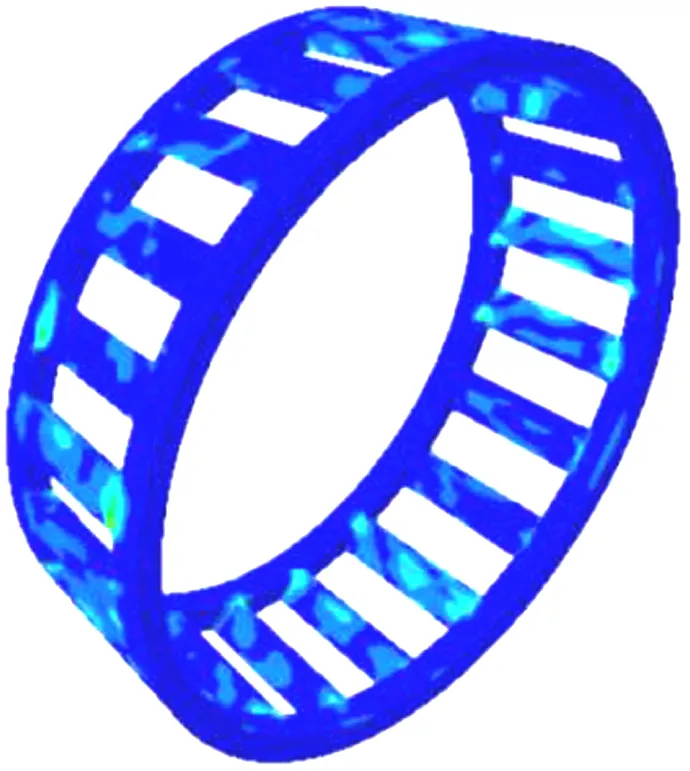

將軸承內(nèi)圈的內(nèi)表面節(jié)點和外圈的外表面節(jié)點分別耦合到軸承中心不同的參考點,用以施加轉(zhuǎn)速、載荷以及自由度約束條件。設(shè)定的軸承模型約束條件見表5, 1,2,3分別表示沿x,y,z軸的平移自由度,4,5,6分別表示繞x,y,z軸的轉(zhuǎn)動自由度。分析共設(shè)置3個分析步:1)仿真時長為0.001 s,進行軸承各零件的重力加載;2)仿真時長為0.002 s,施加載荷及轉(zhuǎn)速,建立各零件之間的接觸;3)仿真時長為0.030 s,進行仿真。各分析步均設(shè)置線性黏性系數(shù)為0.06,二次黏性系數(shù)為1.20。對軸承外圈參考點施加載荷,內(nèi)圈參考點施加轉(zhuǎn)速,為降低軸承啟動時動力效應的影響,載荷和轉(zhuǎn)速均平滑加載(ABAQUS中內(nèi)置平滑加載幅值曲線,設(shè)置起始值為0,終值為各工況下的載荷和轉(zhuǎn)速)。

表4 軸承模型約束條件Tab.4 Boundary conditions of bearing model

3.2 仿真結(jié)果分析

3.2.1 徑向載荷對保持架受力的影響

軸承轉(zhuǎn)速為2 000 r/min,徑向載荷取45,55,65 kN,其中徑向載荷55 kN時的保持架應力云圖如圖11所示:由于滾子主要與保持架過梁發(fā)生碰撞,導致過梁處的應力較大,最大應力位于保持架過梁與側(cè)梁的連接處,此處為危險部位,需加以關(guān)注。

(a)整體

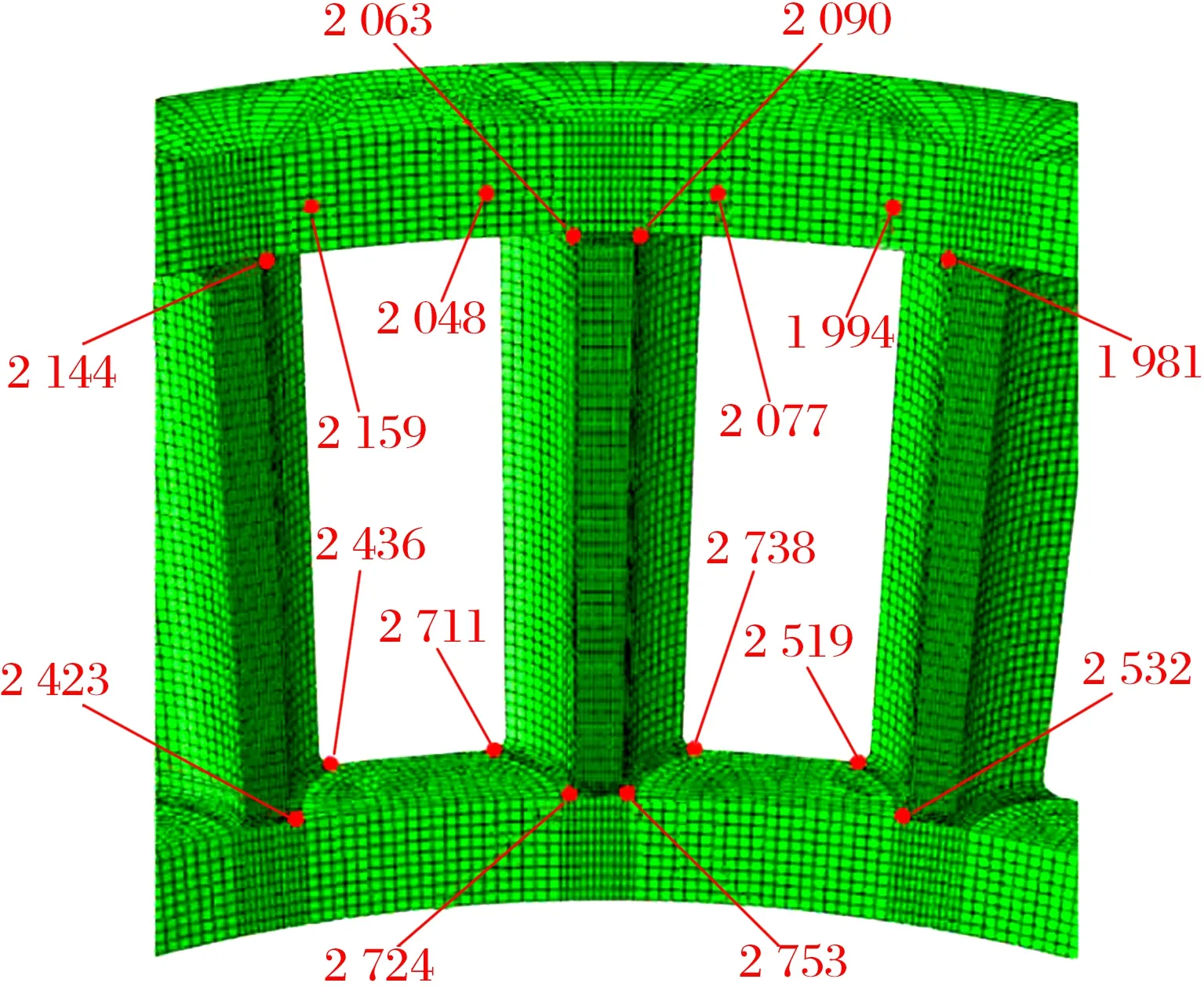

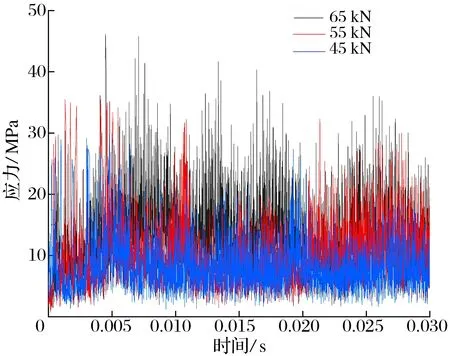

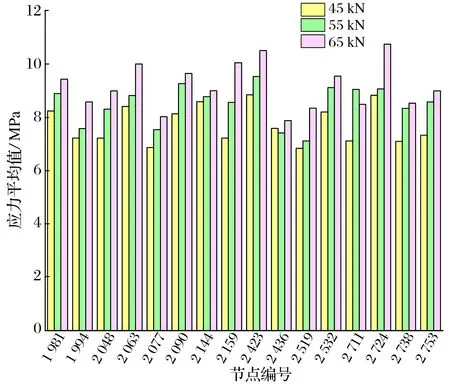

選取不同兜孔處危險部位的節(jié)點(圖12),繪制節(jié)點應力隨時間的變化曲線,其中節(jié)點2 738的應力變化曲線如圖13所示,其他節(jié)點應力的平均值如圖14所示。

圖12 不同兜孔處危險部位的節(jié)點Fig.12 Nodes of dangerous parts at different pockets

圖13 不同徑向載荷下節(jié)點2 738的應力變化曲線Fig.13 Stress change curves of node 2 738 under different radial loads

圖14 不同徑向載荷下節(jié)點的應力平均值對比Fig.14 Comparison of average stress values of nodes under different radial loads

由圖13、圖14可知:1)滾子與保持架之間并非連續(xù)碰撞,保持架節(jié)點的應力隨時間的變化曲線并不平滑;當滾子與保持架接觸且推動保持架時,兩者之間的作用力增加,相應的節(jié)點應力增加;當滾子對保持架的推動力減小或兩者不接觸時,相應的節(jié)點應力減小;2)在3種徑向載荷下,保持架的應力值均在0~47 MPa范圍內(nèi)波動,在安全范圍(175 MPa)之內(nèi)。隨徑向載荷增加,節(jié)點應力最大值及平均值均稍有增大,說明徑向載荷對保持架應力的影響較小,與動力學分析結(jié)果一致。

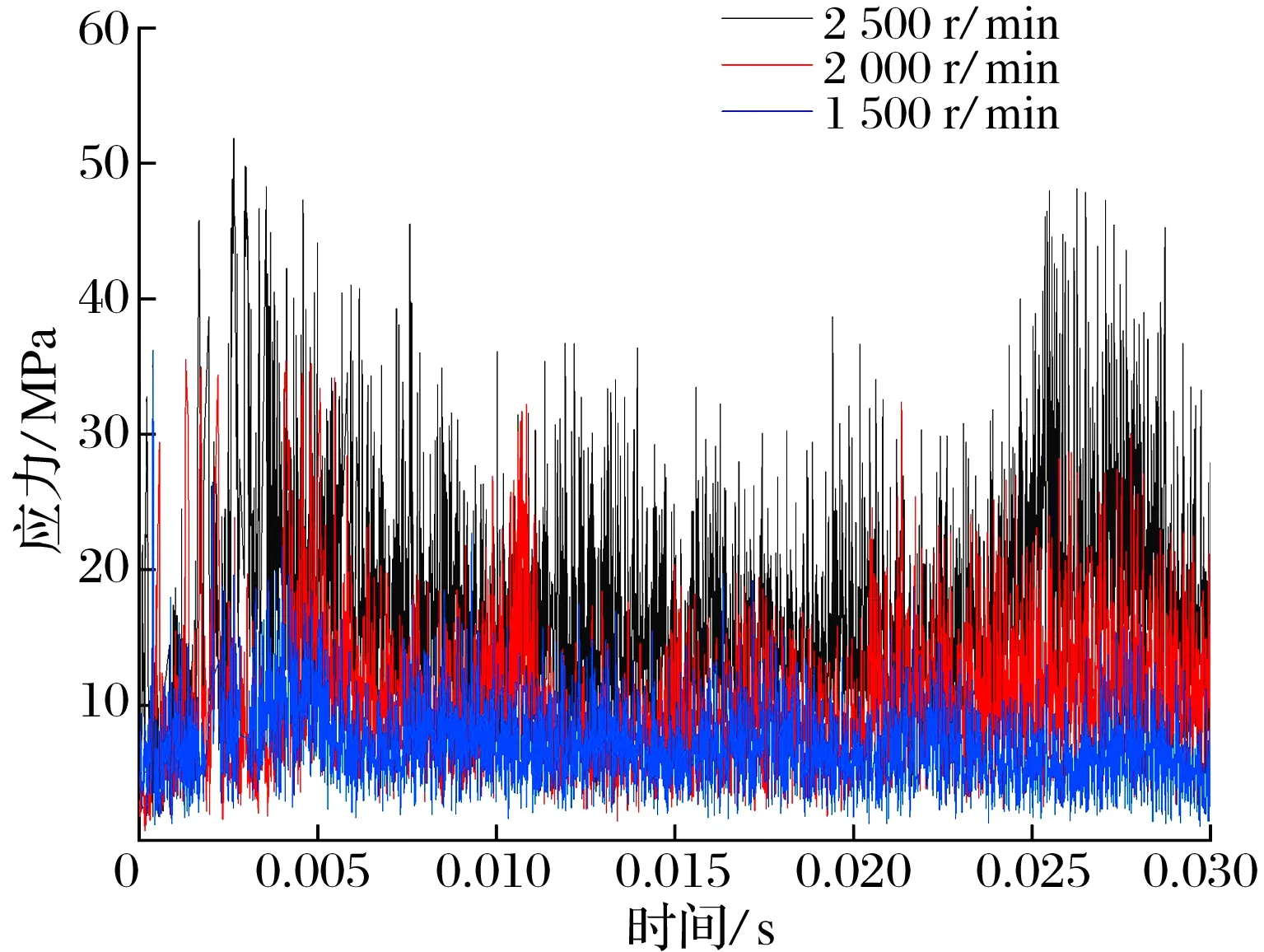

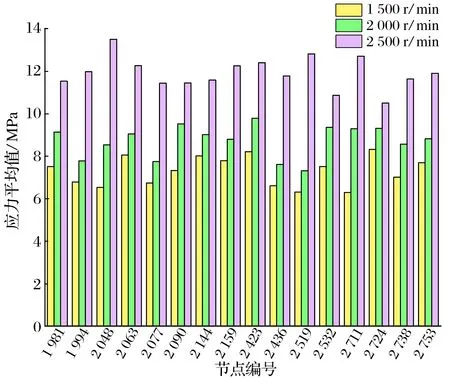

3.2.2 轉(zhuǎn)速對保持架受力的影響

徑向載荷取55 kN,轉(zhuǎn)速分別取1 500 ,2 000,2 500 r/min,轉(zhuǎn)速為2 500 r/min時保持架的應力云圖如圖15所示:保持架最大應力位于保持架過梁與側(cè)梁的連接處。選取圖12的節(jié)點并繪制節(jié)點應力隨時間的變化曲線,節(jié)點2 738的應力變化曲線如圖16所示,其他節(jié)點的應力平均值如圖17所示。

(a)整體

圖16 不同轉(zhuǎn)速下節(jié)點2 738的應力變化曲線Fig.16 Stress change curves of node 2 738 under different speeds

圖17 不同轉(zhuǎn)速下節(jié)點的應力平均值對比Fig.17 Comparison of average stress values of nodes under different speeds

由圖16、圖17可知:隨轉(zhuǎn)速增大,保持架節(jié)點的應力最大值及平均值均顯著增大。這是由于隨轉(zhuǎn)速增大,滾子自轉(zhuǎn)和公轉(zhuǎn)速度也增大,加劇了滾子與保持架的碰撞,使兩者之間的作用力增大,保持架運轉(zhuǎn)平穩(wěn)性降低,說明轉(zhuǎn)速對保持架應力影響較大,與動力學分析結(jié)果一致。

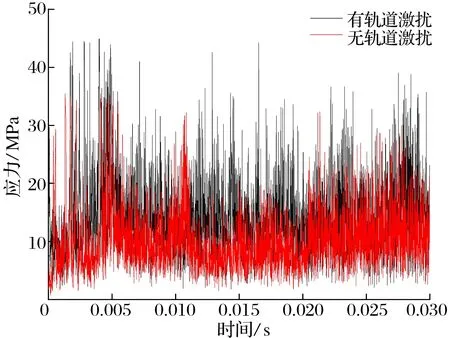

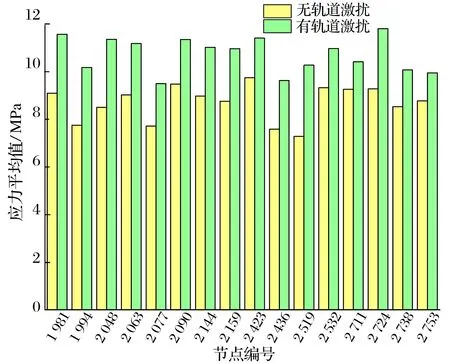

3.2.3 軌道激擾對保持架受力的影響

軌道激擾工況下,同樣提取整車動力學仿真得到的軸箱軸承外載荷作為載荷輸入,轉(zhuǎn)速2 000 r/min時保持架的應力云圖如圖18所示:保持架最大應力位于保持架過梁與側(cè)梁的連接處。選取圖12的節(jié)點并繪制節(jié)點應力隨時間的變化曲線,有、無軌道激擾工況下節(jié)點2 738處的應力變化曲線如圖19所示,其他節(jié)點的應力平均值如圖20所示。

(a)整體

圖19 有、無軌道激擾時節(jié)點2 738的應力變化曲線Fig.19 Stress change curves of node 2 738 with or without track excitation

由圖19、圖20可知:軌道激擾工況下,保持架節(jié)點應力波動范圍及其平均值大于無軌道激擾工況,說明軌道激擾的存在使軸承運行工況更為惡劣,沖擊載荷加劇了滾子與保持架之間的碰撞,兩者之間的作用力增大,保持架應力增加,與動力學分析結(jié)果一致。

圖20 有、無軌道激擾工況下節(jié)點的應力平均值對比Fig.20 Comparison of average stress values of nodes under conditions with or without track excitation

4 保持架壽命預估

影響保持架壽命的主要因素是交變載荷作用下的應力幅值,在獲得保持架應力時間歷程后,預估列車正常運行工況(車速為350 km/h)下軸箱軸承保持架壽命,并與同工況下的軸箱軸承壽命對比。

4.1 保持架壽命預估

4.1.1 Miner線性累積損傷理論

線性累積損傷理論表明材料在各級應力水平下的疲勞損傷是線性疊加的。Miner線性累積損傷理論定義:零部件在應力S作用下,經(jīng)過n次循環(huán)后的疲勞損傷為

D=n/N,

(2)

式中:N為在S應力水平下循環(huán)至破壞的次數(shù),可由S-N曲線確定。

若在m個應力水平Si作用下,各經(jīng)ni次循環(huán),則零部件的總損傷可定義為

(3)

當累計損傷達到1時,零部件破壞,即

(4)

4.1.2 保持架壽命預估

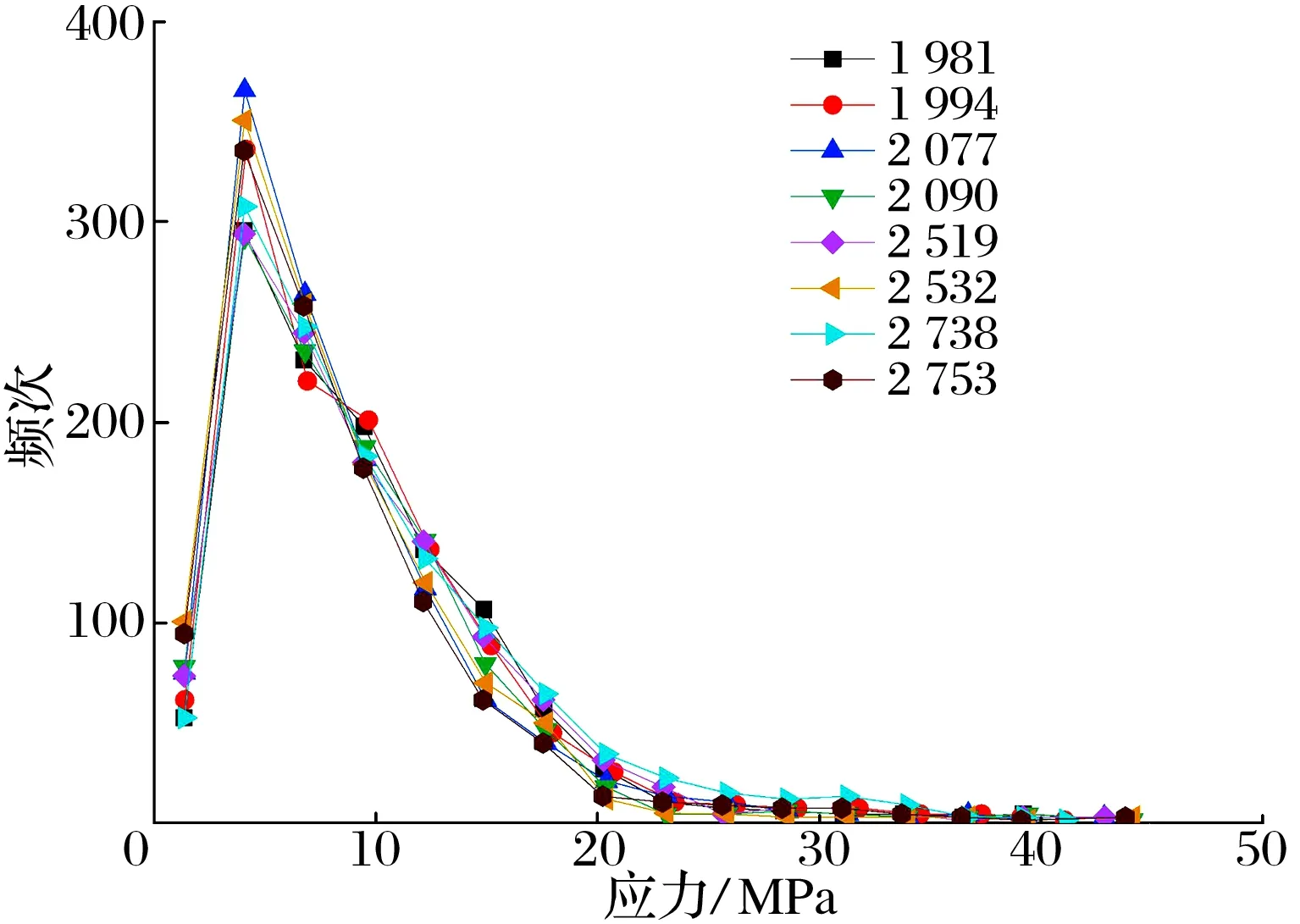

為預估軸箱軸承保持架壽命,根據(jù)3.2.3節(jié)軌道激擾工況下保持架的應力分析結(jié)果,對保持架同一兜孔不同危險部位的節(jié)點1 981,1 994,2 077,2 090,2 519,2 532,2 738,2 753的應力數(shù)據(jù)進行處理,利用雨流計數(shù)法編制應力譜,各節(jié)點的應力幅值-頻次對比如圖21所示:各節(jié)點的應力幅值在40~45 MPa之間,分布趨勢基本一致,說明選取的危險部位節(jié)點具有一定的代表性,可用于預估保持架疲勞壽命。

圖21 各節(jié)點應力幅值-頻次對比圖Fig.21 Comparison of stress amplitude-frequency of each node

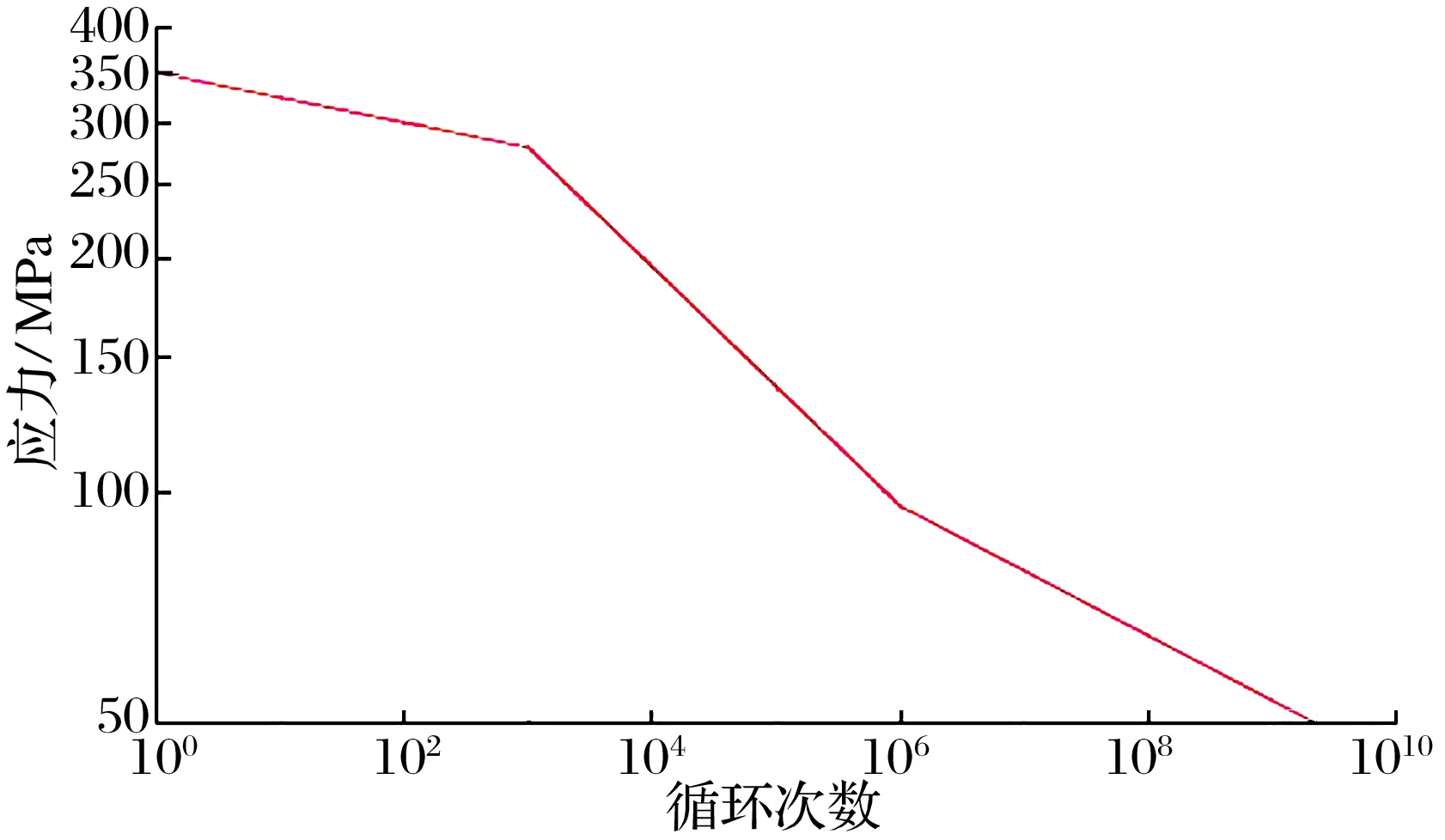

利用N-code疲勞分析軟件生成保持架材料S-N曲線,如圖22所示。列車在仿真時間內(nèi)所行駛的距離為s時,根據(jù)Miner準則,保持架壽命為

圖22 保持架材料的S-N曲線Fig.22 S-N curve of cage material

(5)

通過計算可得節(jié)點1 981,1 994,2 077,2 090,2 519,2 532,2 738,2 753的壽命分別為1 296.7×104,1 348.8×104,1 241.5×104,1 312.0×104,1 483.7×104,1 428.5×104,1 413.2×104,1 422.4×104km。

4.2 軸箱軸承壽命預估

基于ISO 281∶2007 “Rolling bearings—Dynamic load ratings and rating life”簡化的壽命計算模型,結(jié)合損傷理論計算軌道激擾工況下的軸箱軸承壽命,即

(6)

P=XFr+YFa,

式中:C為基本額定動載荷;P為當量動載荷;bm為與加工工藝有關(guān)的額定系數(shù);fc為與制造精度和材料相關(guān)的系數(shù);k為滾子列數(shù);Lwe為滾子有效長度;α為接觸角;Z為單列滾子數(shù);Dwe為滾子直徑;Fr為徑向載荷;Fa為軸向載荷;當Fa/Fr≤e=1.5tanα時,X=1,Y=0.45cotα,當Fa/Fr>e時,X=0.67,Y=0.67cotα。

選取和3.2.3節(jié)相同的軸箱軸承外載荷,包含縱向載荷Fx、橫向載荷Fy、垂向載荷Fz,其中橫向載荷Fy對應軸承軸向載荷Fa,徑向載荷為

(7)

由于軌道激擾是隨機的,軸承在服役過程中承受的載荷隨時間變化。假定在微小時間內(nèi)軸承載荷固定,通過(6)式可得軸承壽命L10i是隨受力狀態(tài)變化的值。根據(jù)Palmgren-Miner理論,計算每一微小時間內(nèi)軸承損傷,即

(8)

式中:Di為各受力狀態(tài)下的損傷;li為微小時間內(nèi)列車行駛的距離。

假設(shè)列車行駛距離為l,軸承總損傷為D,則基于損傷的軸承壽命為

(9)

將所選保持架節(jié)點的最短壽命作為預估壽命,保持架和軸箱軸承預估壽命分別為1 241.5×104,968.2×104km,滿足使用要求(動車組更換軸箱軸承的里程為240×104km)。保持架預估壽命大于軸承,與實際情況(大部分軸箱軸承均是因滾子與滾道表面產(chǎn)生剝落而報廢,保持架相對完好)一致。

但在實際應用中因保持架斷裂而導致軸承報廢的情況也時有發(fā)生,除轉(zhuǎn)速、軌道激擾對保持架應力有影響外,車輪多邊形、車輪扁疤等也會影響保持架壽命,軸承報廢時雖保持架表面完好,但也可能存在損傷,不宜繼續(xù)使用,建議保持架與軸承在運行240×104km后同時報廢。

5 結(jié)論

將整車動力學、軸承動力學以及有限元模型仿真結(jié)合模擬了軸箱軸承的真實工況,得出以下結(jié)論:

1)徑向載荷對滾子與保持架之間的作用力及保持架應力的影響不大,隨徑向載荷增加,兩者均稍有增加。

2)轉(zhuǎn)速對滾子與保持架之間的作用力及保持架應力的影響顯著,隨轉(zhuǎn)速增加,兩者均明顯增加。

3)軌道激擾惡化了軸承的工作環(huán)境,增大了滾子與保持架之間的作用力及保持架應力。