整體式熱成型門環技術在輕量化車身上的應用

劉江波,趙 震,張 羽,陳 晗

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230000)

隨著中國保險汽車安全指數(China-Insurance Automotive Safety Index, C-IASI)25%小偏置碰撞法規實施,汽車碰撞傳力路徑及能量分配發生了較大變化,車體的A柱、A柱上、A柱下、門檻等部位成為25%小偏置碰撞的主要傳力結構,對A柱及A柱下相關部件性能和輕量化、成本的要求也越來越嚴格,傳統的車體結構很難達到高碰撞評級與重量成本平衡。近年來,行業出現了整 體式熱成形門環技術,經驗證整體式熱成形門環可解決當前高小偏置碰撞評級與重量成本相平衡問題,已成為汽車企業研究的熱點。

1 整體式熱成型門環技術應用背景

1.1 整體式熱成型門環技術介紹

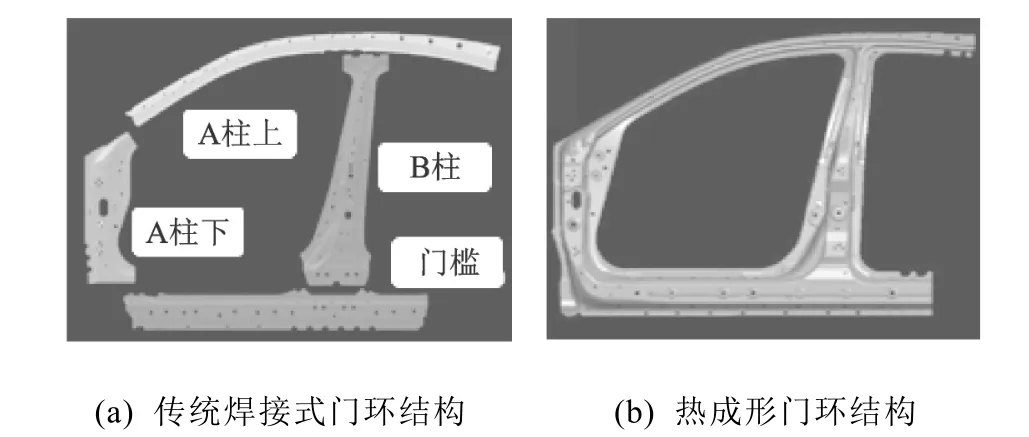

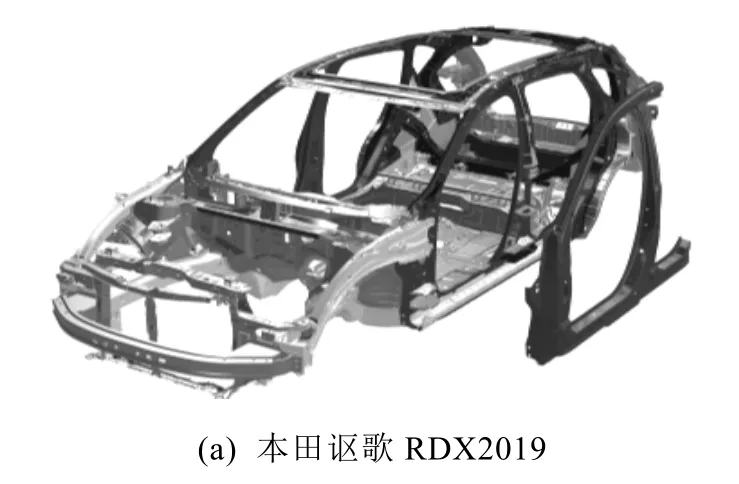

熱成形門環技術起源是為應對25%小偏置碰撞法規,本田謳歌在其2014款MDX車型上率先應用熱成形門環,獲得美國公路安全保險協會(Insurance Institute for Highway Safety, IIHS) 25%小偏置碰撞G評級。整體式熱成形門環是將前門環上的A柱下、A柱上、B柱、門檻4大部分集成為1個件,并經熱沖壓成形獲得的整體式門環零部件[1-2],如圖1所示。

圖1 門環圖

整體式熱成形門環具有以下優勢:1)1個零件代替4~6個零件,減少零件及焊點數量,降低工裝及焊接成本;2)省掉零件搭接邊,結合料厚優化及補丁板設計,具有較大輕量化優勢;3)熱 成形強度高,可有效提升車身碰撞性能;4)尺寸精度較高[3]。

1.2 整體式熱成型門環技術發展歷程

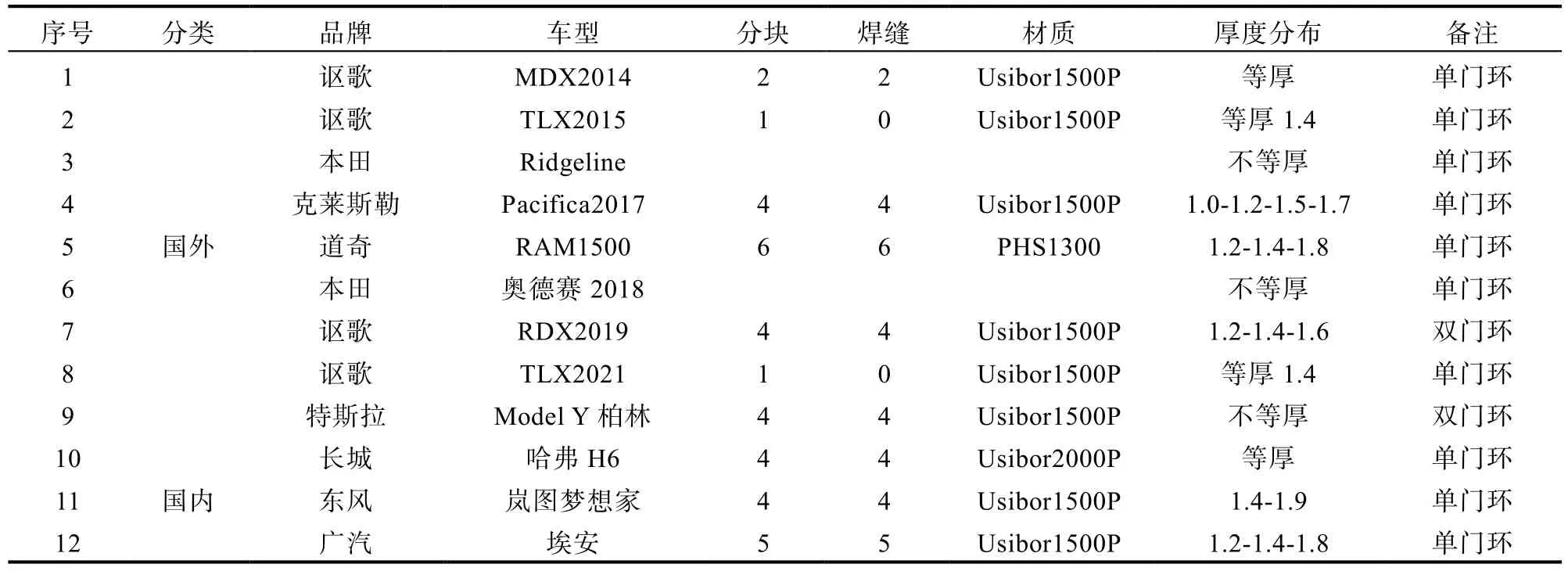

國外的主流汽車企業已逐步將整體式熱成形門環技術作為提升小偏執碰撞性能并實現輕量化的重要選項[4]。調研發現,整體式熱成形門環技術在國外制造商中應用較早,其中本田謳歌MDX2014車型是全球首款應用整體式熱成形門環的車型,另外謳歌RDX2019、克萊斯勒Pacific、道奇RAM1500、本田車型也有應用,截至目前共有9款車型應用[5]。

國內整體式熱成形門環應用研究處于起步階段,受限于其結構設計方法不成熟、成本控制等問題,暫未實現大規模量產應用。調研發現,整體式熱成形門環技術在國內主要有長城哈弗、廣汽埃安、東風嵐圖的車型中開始量產應用,江淮、比亞迪、東風、長安、吉利、理想、哪吒等已開始進行設計研究,如圖2所示。

圖2 整體式熱成型門環的車型應用示例

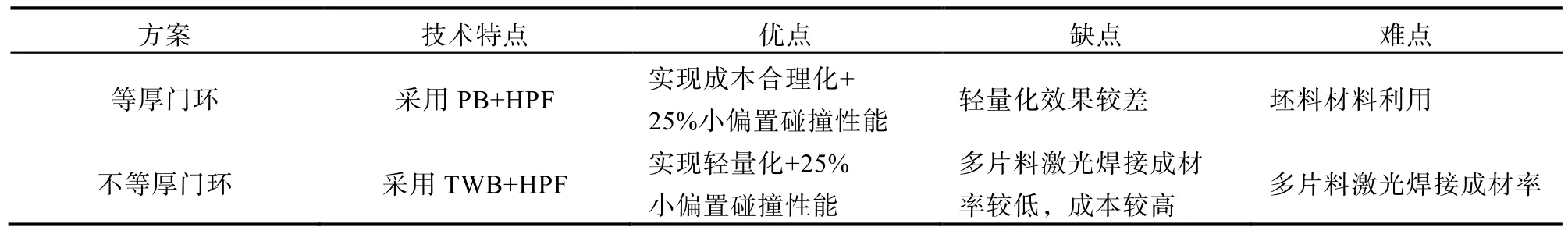

1.3 整體式熱成型門環技術路線

國外技術路線主要有兩種,一種是整體式等厚熱成型門環;一種是整體式不等厚熱成型門環,如圖3所示;兩種技術路線技術特點如表1所示。

表1 兩種技術路線技術特點

圖3 門環外形示意圖

1.4 整體式熱成型門環典型結構

國內外應用以整體式不等厚熱成型單門環為主。國外于2019年開始應用雙門環結構,國內暫未應用雙門環方案,如圖4、圖5所示;其中單門環是將加強板對應的A柱下、A柱上、B柱、門檻4大部分集成設計為1個整體式不等厚熱成型門環(加強板);雙門環是同時采用整體式不等厚 熱成型門環(加強板)和整體式不等厚熱成型門環(內板)相結合的設計。

圖4 單門環結構圖

圖5 雙門環結構圖

其中,整體式不等厚熱成型門環結構以4塊分塊、4條激光焊縫結構為主,料厚區間為1.0~ 1.9 mm,材料以1.5 GPa的AlSi鍍層板為主[6],具體典型應用如表2所示。

表2 典型應用調研

2 整體式熱成型門環技術應用實例

本文基于某款中高端新能源車型,通過應用整體式不等厚熱成型門環,實現25%小偏置碰撞性能提升和輕量化效果。

2.1 整體式不等厚熱成型門環設計方案

不等厚整體式熱成形門環方案主體結構基本參考拼焊式門環結構,結構采用A柱上-A柱下-B柱-門檻封閉式的環狀結構,整體剛度、抗變形強。不等厚整體式熱成形門環方案參考標桿車型的調研結果,整體采用4段式厚度分布,分塊基本參考拼焊式門環分件,分為A柱上、A柱下、門檻和B柱上,另外分塊需考慮激光焊縫長度和避開R角的原則(≥50 mm),分塊位置如圖6所示。厚度設計基于拼焊式門環結構,其中A柱上直接影響25%小偏置碰性能,厚度初步設計為1.4 mm,比拼焊式門環略厚,以抵御A柱折斷;A柱下厚度1.2 mm,與拼焊式門環一致;門檻由于材質采 用熱成形鋼代替拼焊式門環的高強鋼(1.4 mm厚度),性能提升,因此,厚度設計為1.2 mm;B柱上由于影響側碰和頂壓性能,同時集成拼焊式門環的B柱加強板和內部加強板,故厚度設計為2.1 mm,材質均采用B1500HS-AL。

圖6 門環方案圖示

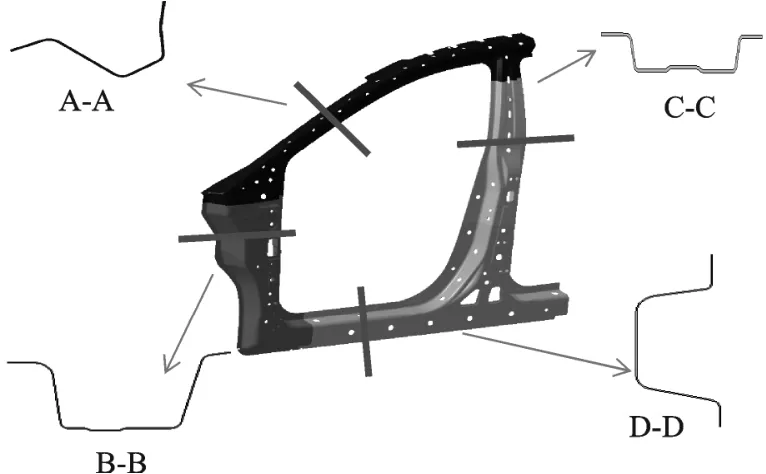

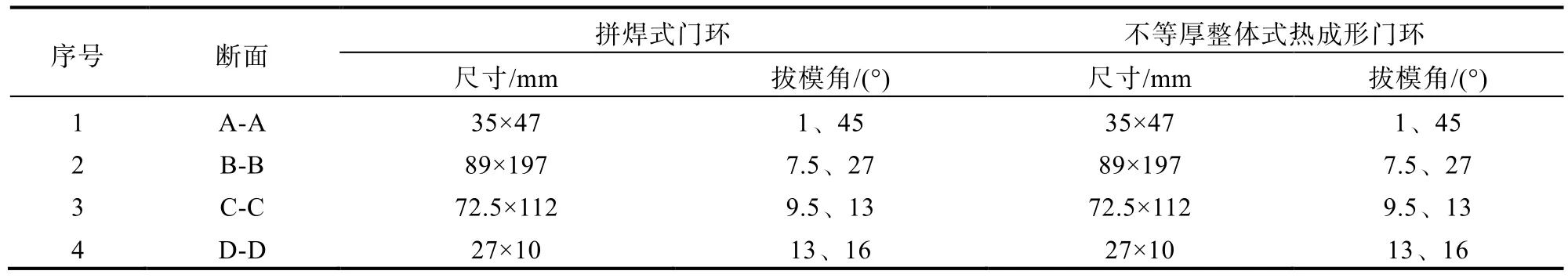

不等厚整體式熱成形門環關鍵斷面均采用幾字型結構,如圖7所示;斷面尺寸和拔模角度如表3所示。

圖7 關鍵斷面

表3 斷面設計參數信息

2.2 碰撞性能分析

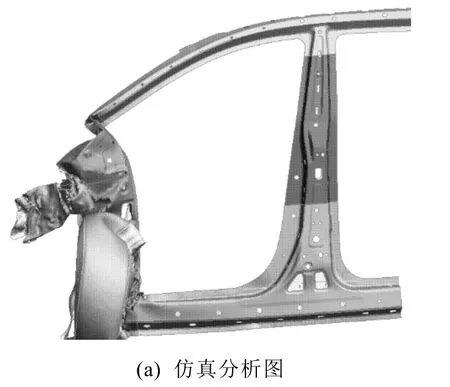

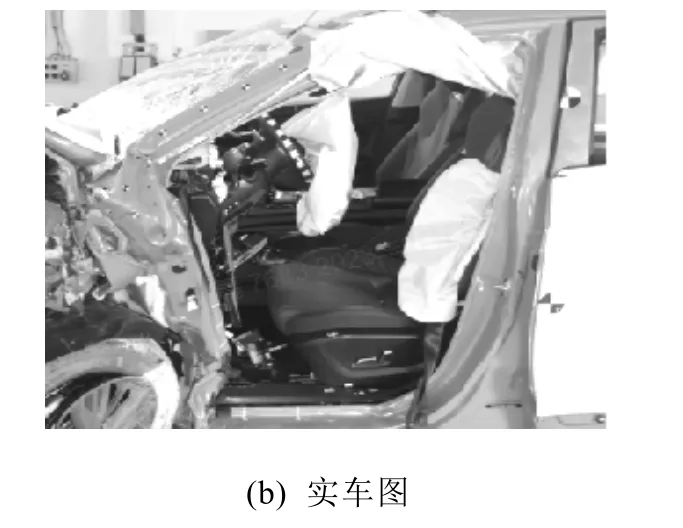

整體式不等厚熱成形門環方案對應25%小偏置碰撞性能M,與拼焊式門環一致,A柱折彎位置在最前端,基本和拼焊式門環一致,滿足性能要求,如圖8所示。25%小偏置碰撞分析結果如表4所示。

表4 25%小偏置碰撞分析結果

圖8 25%小偏置碰撞結果圖

2.3 重量分析

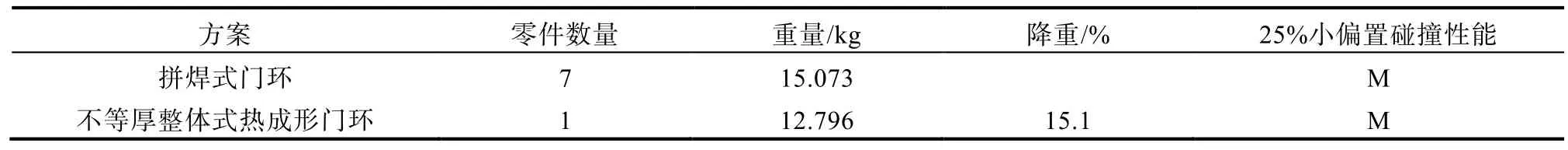

通過對比分析原始拼焊式門環結構和整體式不等厚熱成形門環結構。在滿足相同25%小偏置碰撞性能的情況下,整體式不等厚熱成形門環輕量化效果明顯,降重約15%,重量性能對比如表5所示。

表5 重量性能對比表

3 結語

隨著C-IASI 25%小偏置碰撞法規實施,對A柱、B柱及A柱下相關部件的性能和輕量化、成本的要求也越來越嚴格,整體式熱成形門環技術作為可解決小偏置碰撞高評級與重量成本相平衡問題的一種有效路徑,已成為汽車企業研究的熱點。本文基于某款新能源車型,通過應用整體式不等厚熱成型門環,最終實現25%小偏置碰撞性能提升和明顯輕量化效果。相信隨著新能源汽車行業的發展,整體式熱成型門環技術在輕量化車身上的應用將有著更廣泛的前景。