響應曲面法優化硝酸分解磷礦工藝

符義忠,史 鑫,王學文,杜雄雁,杜令攀,晉艷茹

(云南磷化集團有限公司,云南 昆明 650600)

磷礦分解工藝主要有硫酸法、硝酸法、鹽酸法等[1]。目前大多采用硫酸法[2],但硫酸法會產生大量磷石膏;鹽酸法[3]最大的難點是浸出液中氯或氯化鈣的分離;硝酸法[4-5]不產生磷石膏,副產品硝酸鈣容易利用,可通過進一步純化分離得到精制磷酸鹽產品,在處理低品位磷礦方面具有很好的優勢。響應曲面法[6-7]能快速有效地確定多因素系統的最佳因素水平,因此筆者采用響應曲面法對硝酸法生產磷酸工藝進行優化。

1 實驗部分

1.1 原料、試劑與儀器

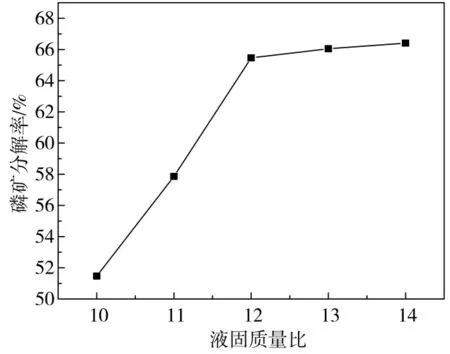

原料:實驗所用磷礦樣品為云南磷化集團有限公司一化工廠經過預處理的磷精礦,主要化學組成見表1。

表1 磷礦樣品主要化學組成 %

儀器:瑞士梅特勒電子分析天平(0.000 1 g),SHZ-D(Ⅲ)循環水式真空泵,DF-101S集熱式恒溫加熱磁力攪拌器,JJ-6 數顯直流恒速攪拌器,DHG-9101-OSA電熱恒溫鼓風干燥箱。

1.2 實驗方法

硝酸分解磷礦的化學反應式如下:

Ca5F(PO4)3+10HNO35Ca(NO3)2+3H3PO4+HF↑。 (1)

(1)樣品的預處理:磷精礦中水含量較大,將其在25 ℃下干燥24 h,取出放置于干燥器中冷卻至室溫,混勻后,在球磨機中粉碎5 min,過0.074 mm(200 目)篩,收集到聚乙烯袋中備用。

(2)實驗方法:開啟水浴鍋,設定一定的溫度,配制一定濃度的硝酸加入兩口燒瓶,并將兩口燒瓶放入水浴鍋中,待溫度達到實驗溫度時,緩慢加入一定量的磷礦粉,攪拌。考察反應時間、反應溫度、硝酸濃度以及液固質量比對磷礦分解率的影響。反應結束后使用真空抽濾進行液固分離,酸浸渣用熱水清洗后干燥、稱量,檢測酸浸渣中P2O5含量,進一步計算磷礦分解率。

2 單因素實驗

2.1 反應時間對磷礦分解率的影響

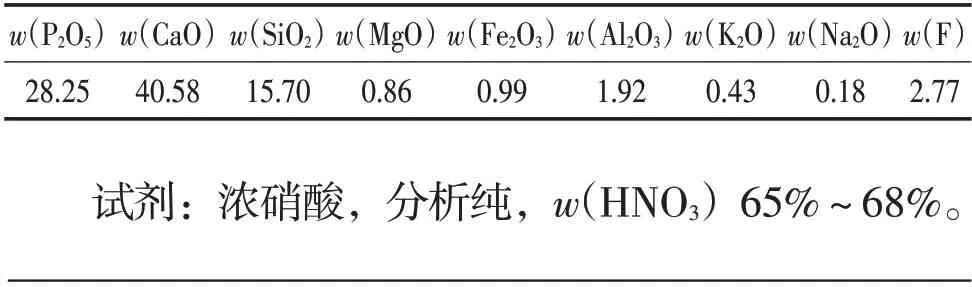

保持反應溫度為25 ℃,液固質量比為12,硝酸w(HNO3)為40%,攪拌轉速為400 r/min,改變反應時間進行實驗,分析不同反應時間下磷礦分解率,結果如圖1所示。

圖1 反應時間對磷礦分解率的影響

由圖1 可以看出,隨著反應時間延長,磷礦中的磷元素不斷遷移到酸解液中,磷礦分解率逐漸增大。反應時間為0.5 h 時,磷礦分解率較小,因為反應初期磷礦粉與硝酸的接觸時長較短,導致反應不充分;當反應時間為0.5~1.0 h 時,由于此時硝酸、磷礦粉已經充分接觸混合,故磷礦分解率明顯增大,且增大的速率較快;當反應時間為1.0~1.5 h時,磷礦分解率持續增大;當反應時間為1.5 ~2.5 h 時,磷礦分解率基本趨于穩定。因此認為適宜的反應時間為1.5 h,此條件下磷礦分解率為65.46%。

2.2 硝酸濃度對磷礦分解率的影響

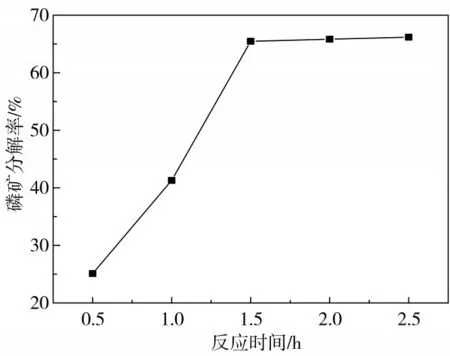

保持反應溫度為25 ℃,反應時間為1.5 h,液固質量比為12,攪拌轉速為400 r/min,改變硝酸質量分數進行實驗,分析不同硝酸質量分數下磷礦分解率,結果如圖2所示。

圖2 硝酸質量分數對磷礦分解率的影響

由圖2可以看出,隨著硝酸質量分數增加,磷礦分解率呈現先增大后減小的趨勢。硝酸w(HNO3)為35%時,H+濃度較低,磷礦中磷遷移較少;逐漸增加硝酸質量分數,H+濃度變大,促進了磷礦的分解反應,當硝酸w(HNO3)達到40%時,磷礦分解率達到最大;w(HNO3)超過40%后,隨著w(HNO3)增大,磷礦分解率先趨于穩定后逐漸降低,可能是因為硝酸質量分數增大導致反應料漿黏度增加,進而阻礙了硝酸與磷礦的反應。因此認為適宜的硝酸w(HNO3)為40%,此條件下磷礦分解率為65.46%。

2.3 液固質量比對磷礦分解率的影響

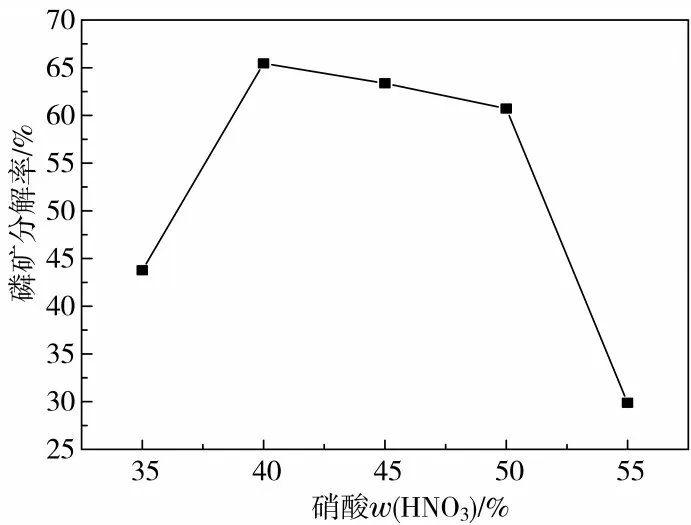

保持反應溫度為25 ℃,反應時間為1.5 h,硝酸w(HNO3)為40%,攪拌轉速為400 r/min,改變液固質量比進行實驗,分析不同液固質量比下磷礦分解率,結果如圖3所示。

圖3 液固質量比對磷礦分解率的影響

由圖3可以看出,隨著液固質量比增大,磷礦中磷的遷移率先持續增大后趨于穩定。液固質量比從10增加到12時,由于硝酸量逐漸增多,與磷礦粉進行了充分混合,磷礦中磷遷移出的量較多。液固質量比從12增加到14時,磷礦中磷的遷移量逐漸趨于穩定。從節能降耗和節約成本的角度出發,適宜的液固質量比為12,此條件下磷礦分解率為65.46%。

2.4 反應溫度對磷礦分解率的影響

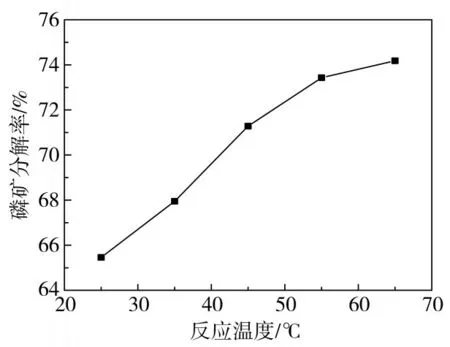

保持反應時間為1.5 h,液固質量比為12,硝酸w(HNO3)為40%,攪拌轉速為400 r/min,改變反應溫度進行實驗,分析不同反應溫度下磷礦分解率,結果如圖4所示。

圖4 反應溫度對磷礦分解率的影響

由圖4可以看出,25 ℃時,由于溫度不高,磷礦與硝酸分子的運動速率不快,反應較慢,進而導致磷礦分解率低。當反應溫度由25 ℃上升至65 ℃時,溫度升高加快了磷礦與硝酸的運動速率,有利于硝酸分解磷礦,因此磷礦中磷的遷移率持續增大。當反應溫度為55 ℃時,磷礦分解率為73.43%,當反應溫度為65 ℃時,磷礦分解率為74.18%。從能耗角度考慮,認為適宜的反應溫度為55 ℃。

2.5 小結

以上實驗結果表明,當反應時間為1.5 h、硝酸w(HNO3)為40%、液固質量比為12、反應溫度為55 ℃時,磷礦分解率較好,為73.43%。

3 響應曲面法優化實驗

3.1 響應曲面法實驗設計

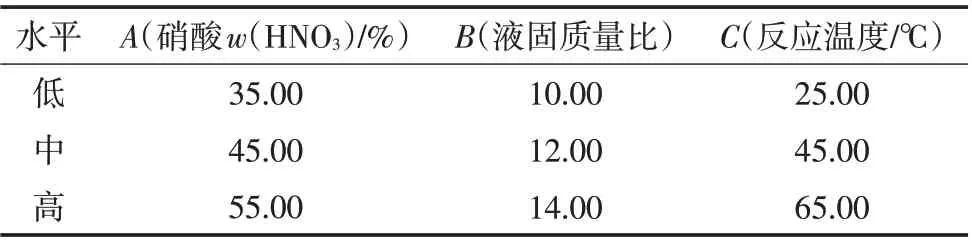

綜合各個因素條件下磷礦分解率變化規律,在單因素實驗的基礎上,通過響應曲面實驗進一步詳細探討硝酸濃度、液固質量比、反應溫度對磷礦分解率的影響。運用Design- Expert 中的Box-Behnken 進行三因素三水平實驗設計,實驗方案共17個實驗點[7]。實驗因素水平如表2所示。

表2 實驗因素水平

3.2 建立回歸模型

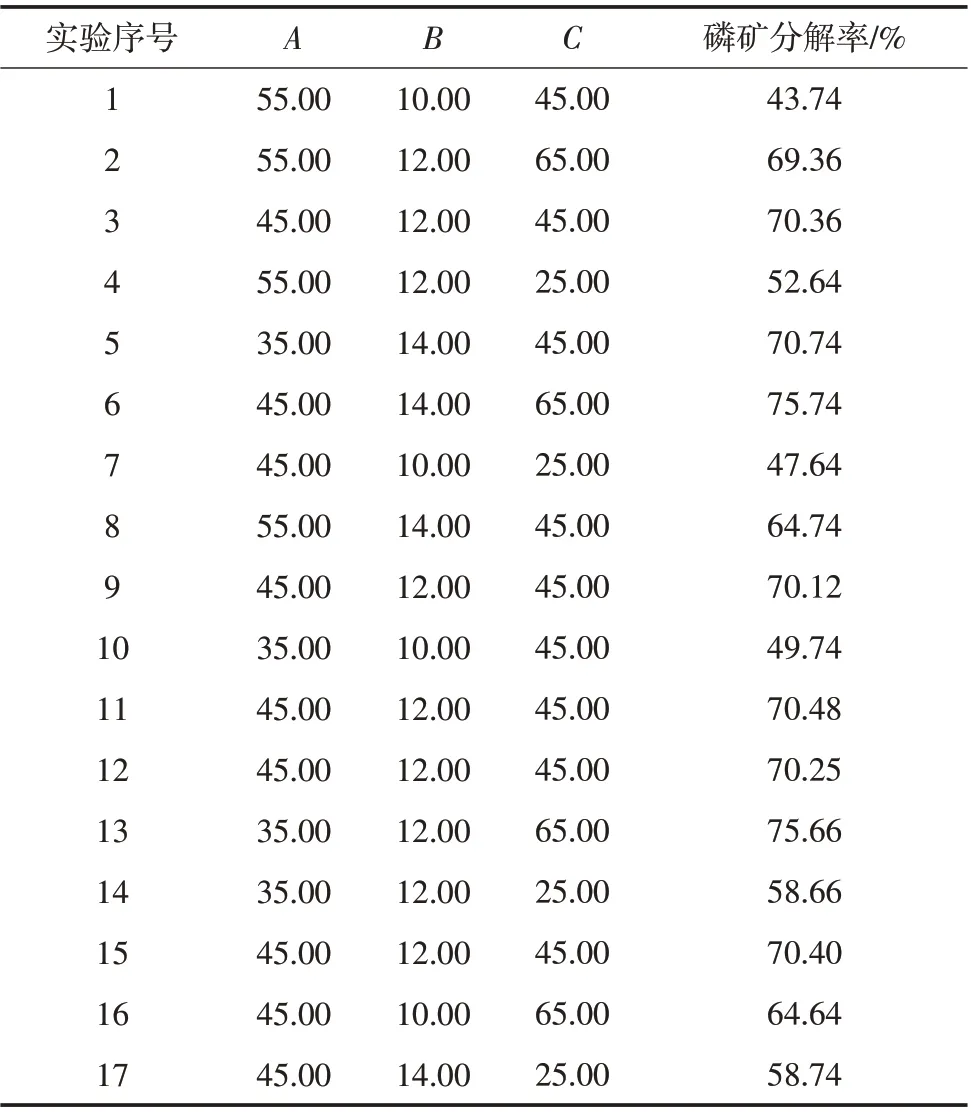

響應曲面設計實驗方案與結果見表3。

表3 響應曲面設計實驗方案與結果

對表3中實驗數據進行處理,利用Design-Expert軟件對實驗結果進行三元二次回歸擬合,分別得到磷礦分解率Y與各因素的二次多項回歸模型方程式:

3.3 模型檢驗與分析

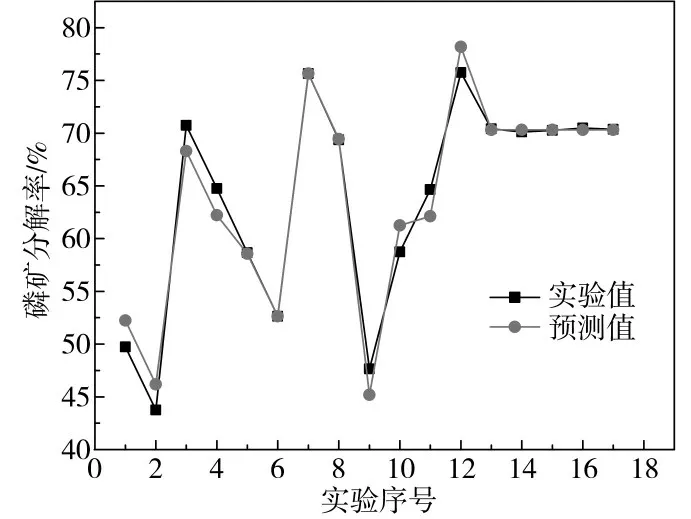

磷礦分解率二次多項回歸模型的預測值與實驗值對比如圖5 所示。由圖5 可見,磷礦分解率的實驗值均與預測值非常靠近,表明采用響應曲面法優化硝酸法分解磷礦具有可行性。

圖5 磷礦分解率模型預測值與優化實驗值對比

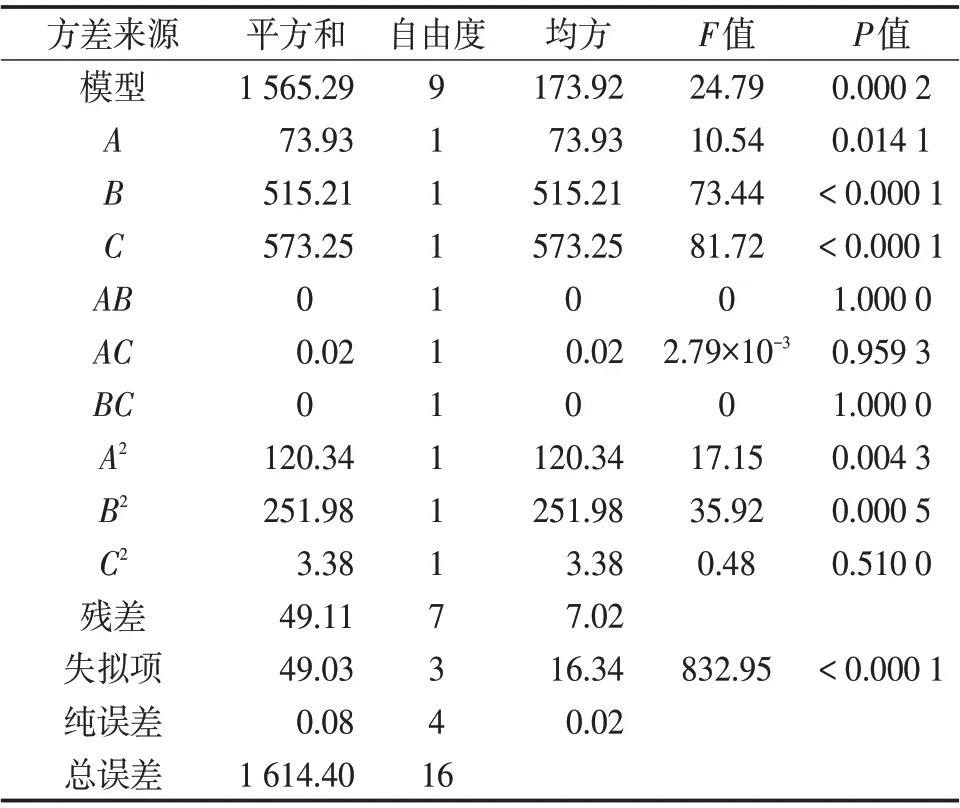

二次多項回歸模型的方差分析見表4。由表4可見,磷礦分解率回歸模型的F為24.79,P為0.000 2,具有顯著性,表明該模型可信度高,模擬精確度高。模型的復相關系數(R2) 和修正決定系數(R2Adj)分別為0.969 6 與0.930 5,說明該模型能夠解釋96.96%的磷礦分解率響應值的變化,可見該模型與實際情況擬合度較高,實驗誤差小。

表4 二次多項回歸模型的方差分析

3.4 因素作用分析

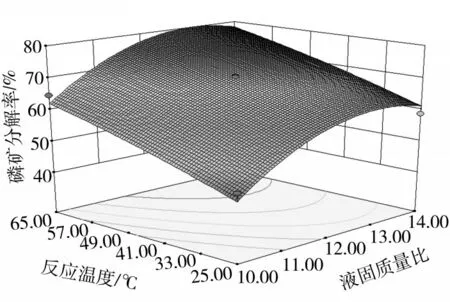

磷礦分解率二次多項回歸模型的響應曲面見圖6至圖8。模型的響應曲面形狀能夠反映因素變量對響應值的影響和因素之間交互作用的顯著性,即曲面越陡,因素影響越顯著;等高線形狀為橢圓形或曲面曲率越大時,因素之間的交互作用越明顯[8-9]。

圖6 硝酸濃度、液固質量比交互影響響應曲面圖

圖7 硝酸濃度、反應溫度交互影響響應曲面圖

圖8 液固質量比、反應溫度交互影響響應曲面圖

由圖6 可見,液固質量比對應的曲面相對較陡,說明液固質量比對磷礦分解率的影響較硝酸濃度顯著。由圖7可見,硝酸濃度對應的曲面相對較陡,說明硝酸濃度對磷礦分解率的影響較反應溫度顯著。由圖8可見,液固質量比對應的曲面相對較陡,說明液固質量比對磷礦分解率的影響較反應溫度顯著。

綜合以上分析可以看出,3個因素對磷礦分解率具有顯著影響,液固質量比、硝酸濃度、反應溫度對磷礦分解率的顯著影響依次減弱。

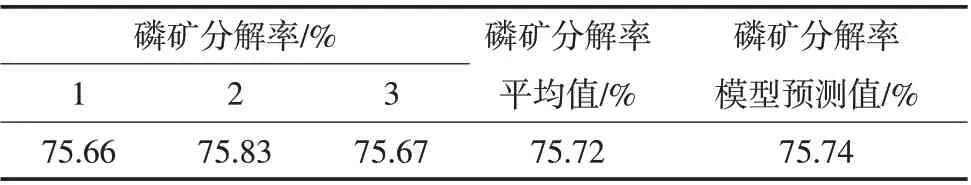

3.5 最佳工藝條件驗證實驗

通過Design-Expert 軟件優化分析,得到最佳工藝參數:硝酸w(HNO3)為45%、液固質量比為14、反應溫度為65 ℃,在最優條件下磷礦分解率的模型預測值為75.74%。為了驗證磷礦分解率回歸模型的準確性,進行了3 組驗證實驗,驗證實驗結果如表5所示。由表5可見,磷礦分解率的實測值與模型預測值偏差很小,說明模型預測與優化的可信度高。

表5 最佳工藝條件驗證實驗結果

3.6 酸浸渣分析

在上述較優工藝條件下進行硝酸分解磷礦實驗,得到固體副產物酸浸渣。對酸浸渣進行X射線衍射(XRD)分析,結果表明,酸浸渣的主要成分為w(石英)55%~ 65%、w(云母)20%~ 30%、w(綠泥石)5% ~ 10%、w(金紅石)<5%。磷礦中的SiO2主要為非活性SiO2,不參與反應過程,因此大部分存在于酸浸渣中。

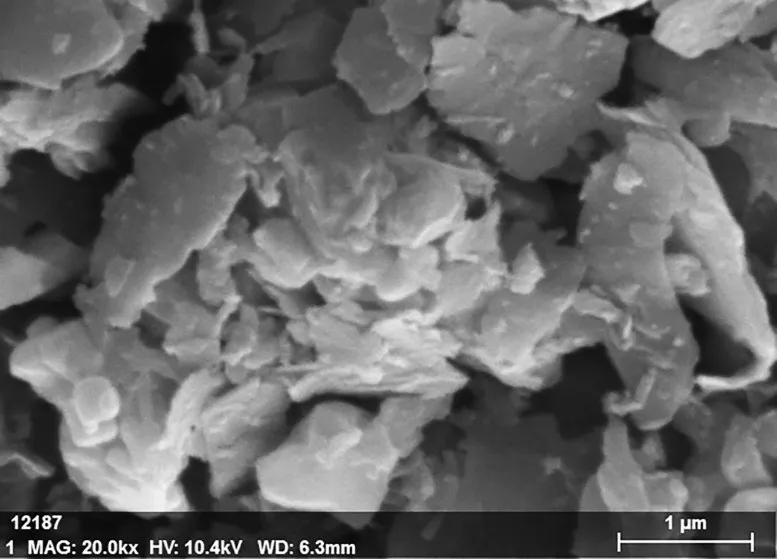

對酸浸渣進行掃描電鏡(SEM)分析,酸浸渣形貌部分顯微鱗片狀,鱗片粒度多數小于10 μm,部分為不規則粒狀,結果見圖9。由圖9 可見,酸浸渣表面多空隙,說明硝酸與磷礦的反應通道較多,有利于酸解反應的進行。

圖9 酸浸渣SEM圖

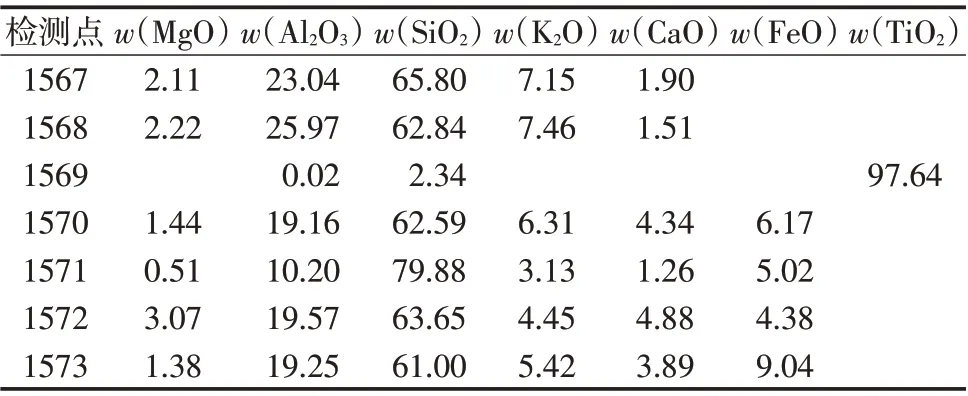

經掃描電鏡能譜分析,酸浸渣中主要礦物的元素分析結果見表6。能譜分析結果與X 射線衍射分析結果大致相同,均檢測出酸浸渣中SiO2含量最大。

表6 酸浸渣中主要礦物的能譜分析結果%

4 結論

(1)單因素實驗最佳工藝條件:反應時間為1.5 h,硝酸w(HNO3)為40%,液固質量比為12,反應溫度為55 ℃,此時磷礦分解率為73.43%。

(2)采用響應曲面法進一步探討硝酸濃度、液固質量比以及反應溫度對磷礦分解率的影響,并利用Design-Expert 對優化實驗結果進行多項回歸擬合,建立了反映硝酸濃度、液固質量比與反應溫度及三者之間交互作用對磷礦分解率影響的二次多項回歸模型。硝酸濃度、液固質量比以及反應溫度對磷礦分解率均有顯著影響,液固質量比、硝酸濃度、反應溫度對磷礦分解率的顯著影響依次減弱。

通過Design-Expert 軟件優化分析,得到最佳工藝參數:硝酸w(HNO3)為45%、液固質量比為14、反應溫度為65 ℃,在最優條件下磷礦分解率的模型預測值為75.74%。3組驗證實驗的磷礦分解率平均值為75.72%,與模型預測值的偏差很小,模型預測與優化的可信度高。

(3)最優工藝條件下得到的酸浸渣中w(石英)為55% ~ 65%,w(云母)為20% ~ 30%,w(綠泥石)為5%~10%,w(金紅石)為<5%;能譜分析結果與X射線衍射分析結果大致相同,均檢測出酸浸渣中含有大量的SiO2。