連續重整催化劑運行初期與末期的性能分析

胡 久 元

(中國石化揚子石油化工有限公司,南京 210048)

中國石化揚子石油化工有限公司1.39 Mt/a連續重整裝置(簡稱揚子石化1#重整裝置)采用UOP公司第一代連續重整技術,催化劑再生能力為907 kg/h。該裝置于1990年2月首次開車,使用進口催化劑。為適應裝置擴能改造的需要,2004年該裝置換用鉑含量高、積炭速率低的國產PS-Ⅶ型連續重整催化劑。2017年9月裝置大修更換新劑后,對該催化劑運行初期裝置運行情況進行了標定;至2022年3月該批催化劑已運行了283個再生周期。本研究利用透射電鏡(TEM)及元素分析儀對運行283個再生周期后的催化劑結構及組成進行分析,并使用R-sim軟件對其催化活性與選擇性進行模擬;進而,基于產物分布和操作條件的變化,對催化劑運行的經濟性進行分析,旨在為同類裝置催化劑應用與換劑提供相關參考。

1 裝置原料性質

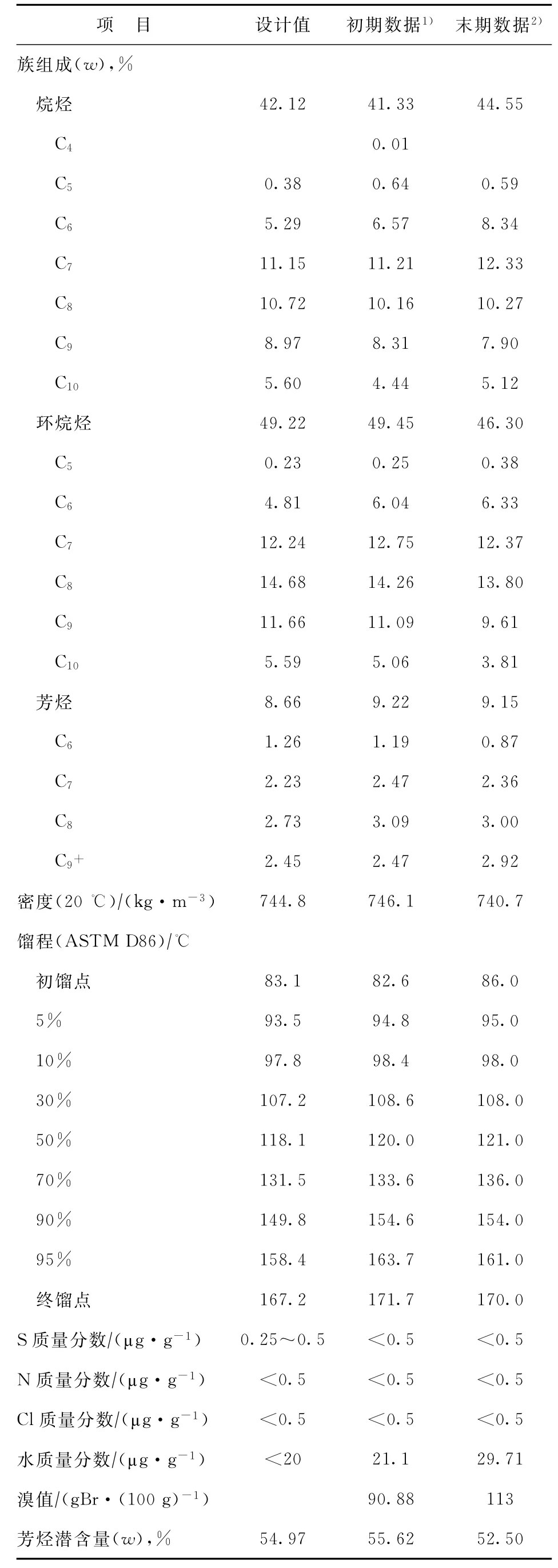

PS-Ⅶ型催化劑運行初期(2017年9月)與末期(第256再生周期)時連續重整裝置的原料性質見表1。由表1可見,與催化劑運行初期相比,催化劑運行末期的原料密度與終餾點變化不大,初餾點提高3.4℃,芳烴潛含量降低3.12百分點,水含量和溴值明顯增大。

表1 催化劑運行初期和末期的原料油組成與性質對比

2 催化劑性質

2.1 催化劑結構與組成

為了掌握PS-Ⅶ型催化劑結構和元素分布的變化情況,利用透射電鏡表征運行末期催化劑樣品的形貌,結果如圖1所示。從圖1可以看出,該催化劑上已經出現部分鉑晶粒聚集點,主要原因在于揚子石化1#重整裝置再生器氧氯化區設計氧體積分數為14%~17%,遠低于目前新建裝置再生器氧氯化區設計氧含量水平(體積分數21%,0.25 MPa),催化劑再生過程中,由于氧分壓較低而無法實現鉑晶粒完全分散。鉑晶粒聚集會造成催化劑活性下降。

圖1 PS-Ⅶ催化劑運行末期TEM照片

運行初期和運行末期PS-Ⅶ型催化劑的組成變化情況見表2。由表2可見,運行末期催化劑上鐵含量遠高于運行初期的催化劑。這主要是因為在水、空氣及HC1的氛圍下,裝置產生的鐵銹在催化劑再生燒焦過程中與催化劑接觸,使催化劑上的鐵含量不斷增加。此外,在裝置開工裝劑過程以及反應過程中,也不可避免地在催化劑上引入鐵元素[1]。鐵等金屬能和金屬鉑形成非常穩定的化合物,導致催化劑發生不可逆的永久中毒失活[2]。

表2 運行初期及運行末期的催化劑組成

研究表明[3]:當催化劑中鐵質量分數小于1 000 μg/g時,對催化劑的性能影響較小;當催化劑中鐵質量分數大于1 000μg/g時,由于鉑-鐵化合物的形成,使鉑金屬中心的活性受到影響,催化劑性能下降。

2.2 催化劑比表面積

催化劑比表面積與催化劑的持氯能力有直接關系,當比表面積下降到一定程度,催化劑無法保持足夠量的氯元素,催化性能隨之下降[4]。對不同運行周期PS-Ⅶ型催化劑的比表面積進行跟蹤分析,其變化趨勢如圖2所示。由圖2可見:隨著再生次數增加,催化劑的比表面積不斷下降;在第283個再生周期,催化劑的比表面積已降至149 m2/g。由于裝置運行過程中需要不斷補充新鮮催化劑,因此在2017年裝置大修后首批填裝催化劑的比表面積會更低。一般而言,當連續重整催化劑比表面積降至140~145 m2/g時已無法滿足裝置運行的需要,必須更換催化劑[5]。

圖2 催化劑比表面積隨再生次數的變化

隨著催化劑比表面積下降,催化劑的持氯能力大幅降低,需要補充更多的氯元素來維持催化劑的氯含量在適宜范圍,從而導致氯化物的消耗增加。圖3為不同再生周期催化劑運行中氯化物(二氯乙烷)消耗量的變化趨勢。由圖3可見,催化劑運行后期,二氯乙烷的消耗量增至90 kg/d,遠高于運行初期的18 kg/d。同時,隨著注氯量提高,重整反應系統的氯元素流失加快,設備腐蝕加劇,脫氯劑壽命縮短,影響下游裝置的安穩運行。

圖3 氯化物消耗量隨再生次數的變化

2.3 催化劑機械強度

在連續重整催化劑輸送過程中,催化劑與輸送管線及反應器內構件之間的碰撞會造成催化劑結構的破壞。特別是第一代催化劑輸送技術中沒有減輕催化劑碰撞的特殊彎頭設計,催化劑與提升管線上部彎頭的碰撞劇烈,再加上苛刻再生條件對催化劑的損傷,造成催化劑的機械強度損失較大。圖4為不同再生周期催化劑粉塵量的變化趨勢。由圖4可見:隨著催化劑再生次數增加,催化劑機械強度不斷降低,催化劑在循環流動過程中磨損加劇,粉塵量增加;運行末期催化劑粉塵量高達40 kg/d(根據篩分粒度分布,凈粉塵量最高達16.5 kg/d),比運行初期的粉塵量(10 kg/d)顯著升高,超過技術協議值(15 kg/d)。粉塵量的增加導致催化劑損耗加劇,為維持系統催化劑藏量,保證催化劑料位,需要頻繁補充新鮮催化劑,導致裝置運行成本增加。同時,粉塵量過高可能存在淘析不盡的風險,會造成粉塵在反應系統局部發生積聚,導致反應器內構件損壞及下料管堵塞。此外,運轉283個再生周期后,催化劑壓碎強度明顯降低,為42 N/粒,雖然其可以繼續使用,但遠低于新鮮劑的壓碎強度水平(約52 N/粒)。

圖4 催化劑粉塵量隨再生次數的變化

3 催化劑性能及經濟性分析

3.1 催化劑活性與選擇性比較

連續重整催化劑的活性是指使用某種特定催化劑生產出滿足質量指標要求產品所需的操作溫度,如各反應器加權平均入口溫度(WAIT)或各反應器加權平均床層溫度(WABT)等。對于質量相同的產品(如相同辛烷值汽油,相同產率芳烴),連續重整催化劑所需的 WAIT或 WABT越低,則說明其活性越好。對揚子石化1#重整裝置而言,催化劑活性可以用重整生成油選擇性(該催化劑作用下反應產物中C6+液體收率)來表征,反應產物中C6+液體收率越高,說明催化劑的活性越好。

為準確考察催化劑活性與選擇性的變化,采用KBC公司的R-sim模型對催化劑運行末期的裝置工況進行了校正。即使用運行末期的裝置原料性質與操作參數對模型進行校正,得到表征運行末期催化劑性能的各個參數;然后將這些參數作為固定值,再將運行初期的裝置原料性質與操作條件帶入模型中,得出裝置運行的各項技術經濟指標;將其與運行初期的標定結果進行比較,借此判斷催化劑選擇性與活性的變化,結果如表3所示。由表3可見,與催化劑運行初期相比,PS-Ⅶ型催化劑運行末期的裝置原料性質和操作參數發生了較大變化,WAIT降低了4.7℃,重整C6+液體收率降低了1.33百分點,芳烴產率降低了1.25百分點,純氫產率降低了0.15百分點。

表3 PS-Ⅶ型催化劑運行初期與末期原料操作條件及催化劑性能對比

3.2 經濟性分析

由表3可知,在同樣反應條件下,催化劑運行末期生產相同辛烷值汽油的反應溫度比催化劑運行初期提高4.7℃,重整反應加熱爐熱負荷相應增加2.89 MW。按照裝置平均熱效率為91.5%(余熱回收后)、年運行時間為8 760 h計算,則需多消耗2 838 t/a燃料。燃料價格為2 051元/t(注:文中經濟性分析用物料價格均為企業內部產品互相供應指導價),則每年燃料消耗成本增加432萬元。

此外,重整產物的液體收率降低了1.33百分點,芳烴產率降低了1.25百分點,純氫產率降低了0.15百分點。按照重整裝置年加工負荷為80%、年加工量為1.219 2 Mt、干氣收率增加0.5%、輕烴(C5-)收率增加0.98%計算,因液體收率和純氫產率下降造成每年的經濟效益損失為:

121.92×1.33%×5 699+152.4×0.15%×9 000-152.4×0.5%×2 051-152.40×0.98%×5 137=2 063.46萬元。

其中,重整生成油價格按照5 699元/t計,干氣價格按照2 051元/t計,C5-價格按照5 137元/t計,純度(φ)89%(設計值,實際氫純度超過92%)重整氫氣價格按照9 000元/t計。

僅上述兩項合計,因催化劑活性下降導致該裝置每年經濟效益損失達2 495.46萬元。

4 結 論

(1)PS-Ⅶ型連續重整催化劑運轉末期,催化劑上Pt金屬粒子出現積聚,鐵含量明顯增加,比表面積大幅下降,從而導致催化劑活性下降4.7℃,C6+液體收率降低1.33百分點,芳烴產率降低1.25百分點,純氫產率降低0.15百分點。

(2)催化劑運轉末期,催化劑機械強度明顯下降,粉塵量大幅增加;同時裝置運行注氯量顯著增加,設備腐蝕加劇,脫氯劑壽命縮短,嚴重影響裝置的平穩運行。

(3)由于催化劑活性下降,該裝置每年燃料消耗成本增加432萬元;因液體收率和純氫產率下降,每年的經濟效益損失為2 063.46萬元,兩項合計該裝置每年經濟損失達2 495.46萬元。因此,從裝置平穩運行及技術經濟性等方面考慮,PS-Ⅶ型連續重整催化劑在運行到283個再生周期后已經處于運行末期,達到了換劑條件,需要及時更換新鮮催化劑。