優化電動潛油螺桿泵舉升工藝提高采收率的探索與實踐

郭問軒 宮艷紅 劉海霞 劉雪光 趙帥 鄭艷紅 劉永保 張桐 張健

(中國石油大港油田公司第三采油廠)

在油田開發過程中由于地處偏遠、井點分散等原因,部分油井不能與其他油井形成集采井網,常采取單井產出液進高架罐暫存,再定時使用油罐車輸送到集輸聯合站的方法進行原油采集和輸送[1],在大港油田南部油區此類油井共有76 口。其中由于原油物性差,伴熱系統設置難度大,導致15 口油井高載荷生產,最大載荷可達110 kN 以上,交變載荷突破60 kN,平均檢泵周期不足300 d。另有9口油井因油稠黏度大,抽油桿柱下行困難,無法實現冷采生產,提高偏遠稠油井生產時率、降低生產能耗已成為解決稠油難采井效益開發的關鍵問題,經過綜合比選,優化了電動潛油螺桿泵采油技術[2]。

1 關鍵技術分析

1.1 工作原理

電動潛油螺桿泵采油系統是將電動機(帶電纜)、保護器、減速裝置、柔性聯軸器、進液口、螺桿泵及油管等部件有序連接下入油井;地面電源通過變壓器、控制柜、接線盒和電纜與電動機相連;當電源接通后,電動機啟動并通過減速裝置和柔性聯軸器降速驅動螺桿泵轉動,將井下液體舉升到地面[3]。

1.2 適應范圍

舉升能力小于或等于2 600 m;日液量(理論排量)2~96 m3;黏度及凝固點適用于稠油[4],目前最高適用于80 ℃,黏度小于2 436 mPa·s,溫度為50 ℃時,黏度小于8 308 mPa·s,凝固點小于40 ℃的稠油;適應于大斜度井、水平井、含砂油井[5];泵掛處全角變化率小于或等于5°/30 m。

通過分析,認為電動潛油螺桿泵因其地面裝置簡單、輸送介質范圍廣、效率高[6],舉升工藝可以解決稠油難采問題,能實現油井節能降耗、提液增油、延長生產周期的目的,對提高油井原油采收率有較好效果。

2 現場試驗

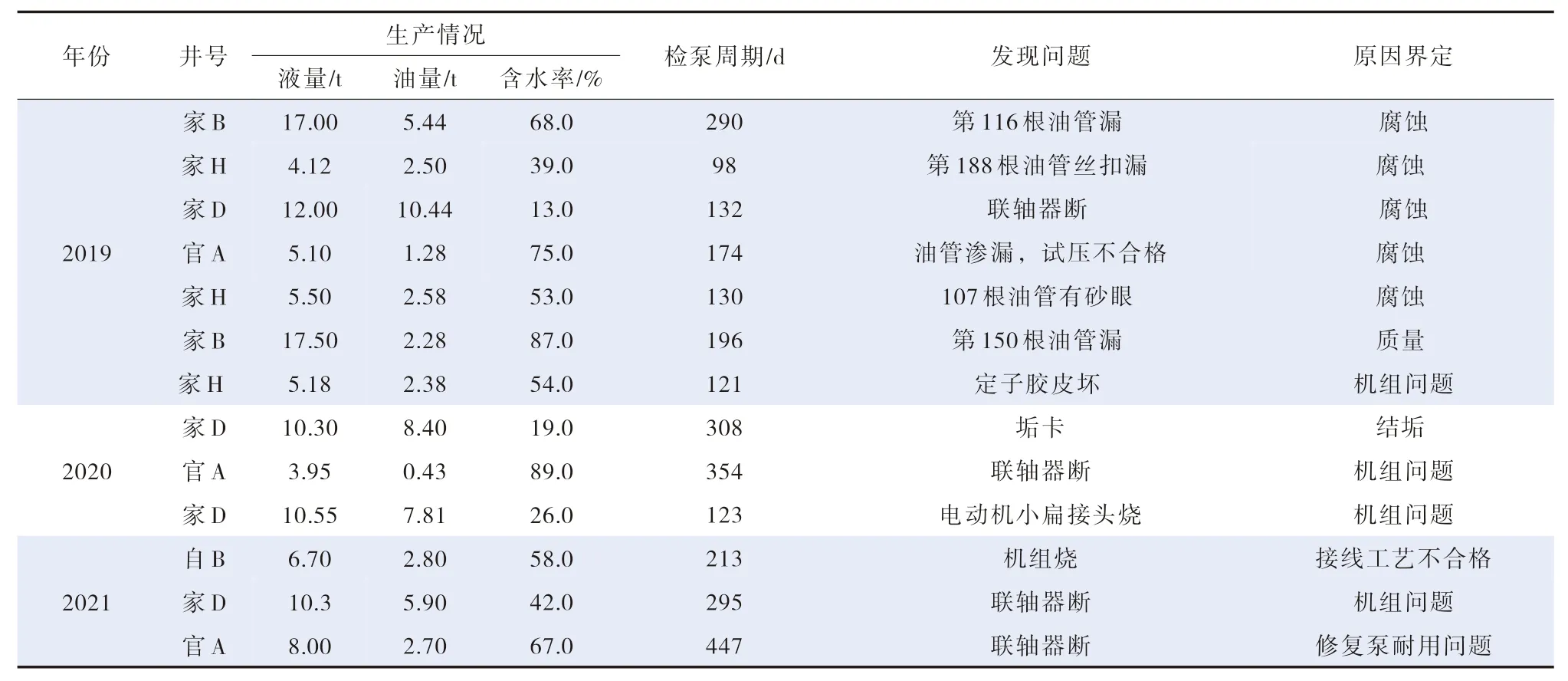

根據油井的原油物性及交變載荷,優先選擇應用電動潛油螺桿泵井11 口。平均泵掛1 841 m,平均單井日產液7.1 t,日產油2.63 t,實現平均生產周期426 d。應用后,油井出現腐蝕、材質不適應、參數選擇不當等原因造成的短周期生產。為此,為使油井管柱與電動潛油螺桿泵工藝相匹配,針對油井出現問題,制定了三項改進方案并進行實施。

2.1 優化井下設備

應用初期,由于井區均為酸化后投產,井液初期具有腐蝕性,導致油管腐蝕漏失問題嚴重,其中家H 井電流由7.9 A 下降至5.9 A,經泵車試壓后壓力不起,初步判斷油管腐蝕漏失,經上修作業檢查為第107 根油管壁腐蝕穿孔。

為避免井液腐蝕油管問題再次出現,優選7 口油井應用內襯油管技術,優化井下設備統計見表1。以減少井液與油管內壁接觸面積,減緩腐蝕速率[7]。

表1 優化井下設備統計Tab.1 Statistics of optimized downhole equipment

應用內襯油管7 井次,在長達600 余天的生產跟蹤中,生產穩定,未出現油管漏失躺井的生產故障。

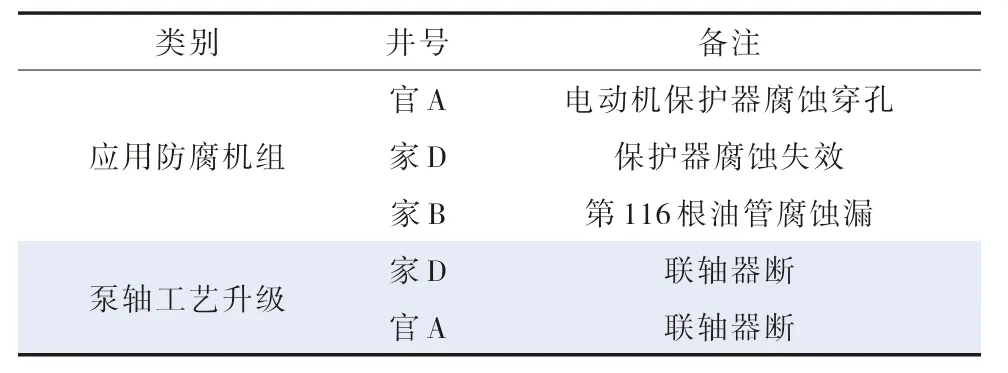

2.2 改進機組材質

將普通機組、不銹鋼機組升級為防腐鍍鋅機組。官A 井采用6E2600 型泵,該井在生產165 d 后出現躺井,經上修作業檢查,認定躺井原因為保護器腐蝕穿孔燒,故將其使用的普通機組升級為防腐鍍鋅機組[8]見圖1。通過對3 口油井應用防腐機組,周期由165 d 延長至405 d,有效延長了機組使用周期。

圖1 更換防腐鍍鋅機組Fig.1 Replacement of anti-corrosion galvanizing unit

聯軸器熱處理工藝升級。家D 井采用13E2600型泵,生產周期為295 d,該井在更換電動潛油螺桿泵生產132 d 后躺井,正常生產時電流15.7 A,故障時電流2.5 A,經井口正試壓合格,對電動機調正反轉后,電流不變,經上修作業檢查,認定躺井原因為聯軸器斷。官A 井同樣因為聯軸器斷造成上修作業。對以上2 口井的泵軸工藝進行熱處理升級,通過提高聯軸器的剛度來延長油井生產周期。

通過對5 口井的井下設備進行優化見表2,平均周期由210 d 延長至600 余天。

表2 優化井下設備統計Tab.2 Statistics of optimized downhole equipment

2.3 優化泵運行參數

1)合理匹配泵型與油井產液能力。自B 井原先采用13E2600 型泵生產,泵掛1 900 m,轉速60 r/min,日產液量6.7 t,日產油3 t,含水率55%,因嚴重供液不足,每天需倒摻水2.5 m3以穩定泵入口壓力;結合檢電作業對泵采取降級措施,改用6E2600 型泵生產,泵掛保持1 900 m 不變,轉速110 r/min,日產液量降到4.3 t,日產油保持在3 t不變,含水率降到29%,油層測試動液面為1 600 m,目前該井已取消倒摻水措施,生產運行平穩。

2)優化油井護理措施。家F 井采用6E2600 型泵生產,泵掛2 000 m,轉速100 r/min,日產液量4.3 t,日產油1.8 t,含水率58%,該井原油凝固點為39 ℃,由于原油凝固點高,上部油管易堵塞,造成電流上升,導致機組過載停機。對該井護理措施進行調整,制定每25 d 一次的電泵液洗井周期。以達到解除上部油管堵塞、降電流、防止過載停機的效果。

3 試驗效果

3.1 電動潛油螺桿泵檢泵周期延長

通過以上工作,電動潛油螺桿泵的年躺井數情況見表3,由7 口降至3 口,節約作業費35.6 萬元。電動潛油螺桿泵井的平均生產周期由300 d 延長至426 d,其中家A 井已正常生產1 289 d,成為大港油田生產周期最長的電動潛油螺桿泵井,對稠油冷采技術的推廣提供了借鑒意義。

表3 電動潛油螺桿泵躺井情況Tab.3 Lying well situation of electric submersible screw pump

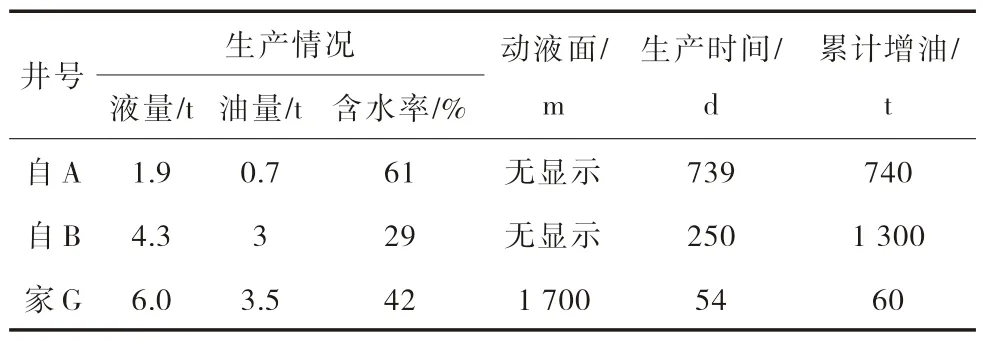

3.2 稠油油藏有效動用實現增產增油

自應用電動潛油螺桿泵設備以來,長停井恢復1 口,難采抽油機轉電動潛油螺桿泵2 口(自B井、家G 井),累計增油2 100 t,實現稠油油藏動用效果明顯[9],電動潛油螺桿泵技術增油情況統計見表4。

表4 電動潛油螺桿泵技術增油情況統計Tab.4 Statistical of oil increase of electric submersible screw pump technology

3.3 調整采油方式實現節能降耗

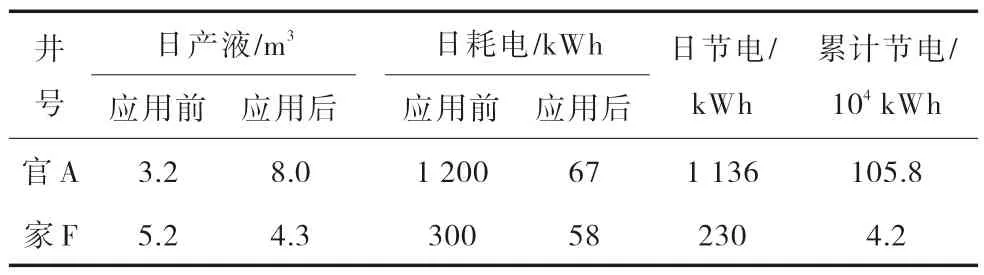

通過對高能耗抽油機轉電動潛油螺桿泵采油2井次,累計節電110×104kWh,節約電費88.4 萬元,電動潛油螺桿泵技術節電情況見表5,通過對稠油油井節能分析,初步見到高效益、低能耗的效果[10]。

表5 電動潛油螺桿泵技術節電情況Tab.5 Power saving situation of electric submersible screw pump technology

4 結論

1)電動潛油螺桿泵更適用于稠油、斜井等油藏,因其地面裝置簡單、輸送介質范圍廣、效率高,可以解決稠油難采問題,能實現油井節能降耗、延長生產周期、提高采收率的目的。電動潛油螺桿泵技術如果應用于高凝油井淺層油管會有凍堵風險,需定期進行電泵液洗井護理。

2)井液腐蝕問題會影響電動潛油螺桿泵井生產效果,使油管腐蝕穿孔,造成產量下降,改用防腐內襯管生產或在油管中加入緩蝕藥劑等措施可有效解決。電動潛油螺桿泵經濟轉速宜控制在80~120 r/min,日耗電量在70~130 kWh。

3)優化機組材質能延長電動潛油螺桿泵使用壽命,通過在機組外表加裝鍍鋅涂層、對聯軸器等關鍵部件采用熱處理升級等措施延長機組使用壽命,可實現延長生產周期近400 d。

4)合理匹配設備參數做到泵井相適,要根據油井產液能力合理選擇相應泵型,避免泵型過大造成油井產液能力不足情況出現。油井日產液量3~8 m3,宜選擇6E2600 泵型;油井日產液量8~20 m3,宜選擇13E2600 泵型。合理優化護理措施,確保井液溫度、黏度保持在合理參數范圍內,確保電動潛油螺桿泵生產正常。