復雜陸域堆場樁承式軌道梁施工加固關鍵技術

楊 波,舒衛榮,吳 雙

(浙江交工集團股份有限公司港航工程分公司,浙江 杭州 310051)

0 引 言

樁承式軌道梁是港口碼頭及橋梁普遍采用的一種結構形式,但在施工過程中存在工藝落后、地下隱蔽施工、質量情況不容易直觀判斷等問題[1]。軌道梁是保證港機設備正常運行的關鍵結構,在港區運行期間不得出現較大的沉降位移,因此軌道梁施工地基處理尤為重要,如處理不當則嚴重影響到后期港區正常運行,縮短港機設備的使用壽命[2]。基于某港區工程對復雜陸域堆場樁承式軌道梁施工加固關鍵技術的特點及創新點進行介紹,總結其施工要點,為現役海港碼頭類似環境下的軌道梁施工加固提供借鑒。

1 工程項目概況

某工程危險品貨物集裝箱堆場布置在某地區的陸域堆場西北角,西側緊鄰一條江。箱區呈略不規則四邊形布置,沿緯一路方向寬約243 m,垂直緯一路方向長約182.7 m,堆場區占地面積約4.42萬m2;配套建設有應急處理場地、危廢應急池、事故水池、回用水池等配套工程。場內利用原6幅普通重箱堆場改造為6幅危險貨物集裝箱堆場,由北往南編號分別為1#~6#箱區,箱區總體布置仍同原普通重箱堆場。堆場內采用RTG裝卸作業,場橋跑道梁凈距為23.47 m,跨下可布置6列集裝箱及1條集裝箱牽引半掛車作業車道。前后箱區間有作業車道一側跑道梁之間距離6.5 m,無作業車道(盲道)一側跑道梁之間距離4 m,燈塔設置區寬度為8.0 m。

2 國內外研究現狀

國外有學者分析了軌道應力、梁-軌道相對位移變化規律,發現減小縱向阻力可以有效降低連續梁的軌道應力和墩臺應力,增加梁-軌道相對位移;增加簡支梁剛性墩剛度可以降低軌道制動應力、剛性墩縱向應力和梁-軌道相對位移。還有學者根據熱傳導理論推導出了結合梁頂、梁底間最大溫差的近似方程。最后結合實測資料,假定溫度場在結構內是按照線性分布,據此假設分析了梁的溫度應力,然而隨著學者們對溫度場理論研究的深入,他們一致意識到混凝土結構內部的溫度場分布是非線性的。

我國最早于20世紀80年代開始進行混凝土疲勞的研究工作,對混凝土在變幅應力作用下的疲勞性能進行了初次研究,得出了應力幅對混凝土疲勞性能有著顯著影響的結論[3]。這一影響具體體現在對于同一結構應力幅值越大,則加載相同次數后產生的疲勞損傷就愈大[4]。后來通過對11根高強混凝土梁進行靜載和等幅疲勞試驗將應力幅作為唯一疲勞參數對鐵科院所做的對接焊鋼筋疲勞試驗數據進行再分析,發現疲勞荷載的加載方式對梁的延性有一定影響,高周加載對增加梁延性有利[5,6]。

3 復雜陸域堆場樁承式軌道梁施工加固關鍵技術方法

3.1 施工難點

在復雜陸域堆場軌道梁施工會遇到以下問題。

(1)因復雜陸域堆場含有較深的砂礫層,開挖過程中容易造成基槽塌陷,容易造成二次開挖。

(2)軌道梁鋼筋下放不準,標高不易控制。

(3)軌道梁地基處理后沉降大且施工難度大。

3.2 施工技術方法及操作要點

(1)施工準備

收集工程地質資料,領會設計圖紙意圖,結合現場周邊狀況,編制施工專項方案。組織管理人員學習有關圖集、圖紙、施工規范、技術標準以及技術文件,根據甲方提供的高程基準點測設出排水溝原始地面的標高,并作好記錄,報監理復核,作為以后測算挖土量的依據。

(2)鉆孔灌注樁施工平臺

主塔基礎的承臺結構一部分位于岸上,部分位于水中,在灌注樁施工前需要修建維護結構。在現場先在鄰水側打入拉森樁,再加?800 mm@500 mm水泥攪拌樁止水,最后填土,形成灌注樁施工平臺。

(3)嵌巖灌注樁施工

綜合分析本工程的建筑性質、周邊環境條件及成樁的可行性,并結合地質勘探報告,最后采用旋挖鉆機嵌巖成孔;鋼筋籠在鋼筋加工場加工成型;導管法灌注水下混凝土成樁。嵌巖灌注樁施工工藝流程見圖1。

圖1 嵌巖灌注樁施工工藝流程

(4)基槽開挖及樁頭處理

根據設計圖紙放出基槽開挖線,灑上石灰進行標記,基槽開挖采用1.0 m3液壓反鏟挖掘機與人工相配合的方法,開挖的棄土堆放在基槽2 m以外,防止堆載導致基槽坍塌同時也為了方便后續模板施工。基槽內有水時,挖集水坑用水泵及時將水抽排出基槽。

基槽開挖露出軌道梁底以上樁頭混凝土及浮漿固結體后,根據該范圍樁頭混凝土及浮漿固結體需要鑿除的高度,采用人工配合風鎬破除樁頭至軌道梁底標高。

(5)軌道梁墊層施工

澆筑C20素混凝土墊層,采用[10槽鋼作為模板,鋼釬固定。墊層比梁邊線每邊大出100 mm,墊層混凝土澆筑時預埋固定模板用鐵件。

(6)軌道梁施工

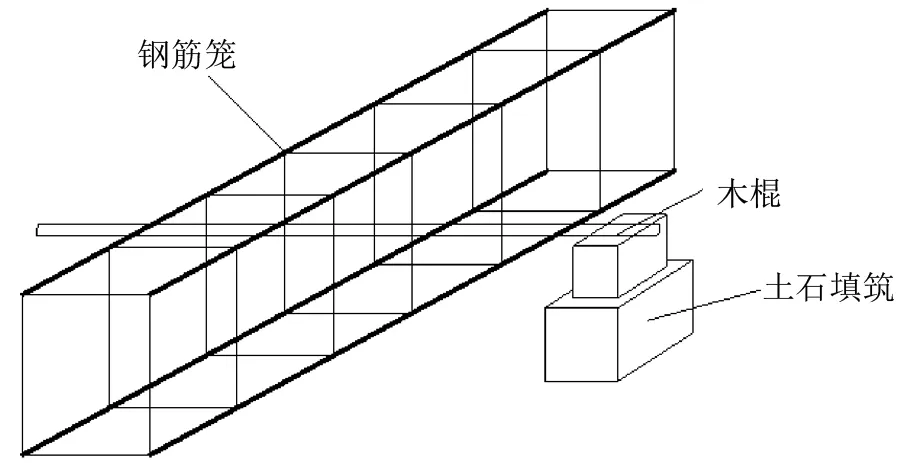

鋼筋籠在場外綁扎好后運送至施工現場,隨后進行模板施工,當模板和鋼筋籠報送至監理處得到合格標準后,用鋼管翹起鋼筋籠,鋼管兩端用之前填筑好的土石支撐。鋼筋籠標高提調節見圖2。

圖2 鋼筋籠標高提調節示意圖

軌道梁單段長按設計分段長施工,每側模板采用2片定型鋼模板,外設橫、豎槽鋼2[10鋼楞,組裝成大片模板,且大片模板頂口設水平桁架,保證軌道梁混凝土頂邊線順直、美觀,模板支立采用25 t汽車吊配合施工。

軌道梁澆筑用汽車泵泵送或挖機輸送混凝土,要合理安排施工線路,由一端到另一端分層澆筑,分層厚度以30~50 cm為宜,同時避免出現施工冷縫而影響整體結構質量。

(7)混凝土養護及模板拆除

混凝土澆筑完畢及時覆蓋并按規范要求進行灑水潮濕養護。混凝土強度滿足要求時進行模板拆除,模板拆除采用25 t汽車吊機配合作業,拆除模板時注意成品保護。

(8)梁側回填

當混凝土達到設計強度后,沿著軌道梁方向對梁側進行回填,回填采用對稱回填,防止回填中受到擠壓。

(9)軌道梁鋼軌安裝

軌道槽清理完畢后,測放鋼墊板標高進行鋼墊板的安裝;根據測放的標高,將鋼墊板安裝在預埋螺栓上,利用水平尺配合調校螺栓對鋼墊板進行調整,并根據圖紙要求調整到所需的水平位置,然后用螺帽壓緊;對所有壓緊螺絲及鋼墊板再一次進行復測,確保在規定尺寸范圍內,然后焊連接鋼板。

3.3 工藝原理

針對復雜陸域堆場樁承式軌道梁施工遇到的問題。由于陸域堆場復雜砂礫層地質特性,研發了軌道梁地基加固體系,在軌道梁下部打設嵌巖樁,通過頂部澆筑軌道梁將嵌巖樁聯合成整體,從而形成軌道梁地基加固體系。提出了軌道梁鋼筋標高定位工藝,每隔一段距離用鋼管穿入主筋下部并與主筋垂直,鋼管兩端用墊塊支撐,通過調節各墊塊的高度來保證軌道梁鋼筋標高的平順。提出了砂礫層基槽開挖邊坡防塌方法,通過疊加的噸袋形成一定的坡度,從而對基槽側壁形成防塌壓力。

3.4 技術特點

(1)施工工藝簡單,針對陸域堆場復雜砂礫層地質特性,研發了軌道梁施工加固體系,在軌道梁下部打設嵌巖樁,通過頂部澆筑條形基礎將嵌巖樁形成整體,從而形成軌道梁加固體系。

(2)鋼筋標高可控,提出了軌道梁鋼筋標高定位工藝,每隔一段距離用鋼管穿入主筋下部并與主筋垂直,鋼管兩端用墊塊支撐,通過調節各墊塊的高度來保證軌道梁鋼筋標高的平順。

(3)基槽開挖效果佳,提出了砂礫層基槽開挖邊坡防塌方法,通過疊加的噸袋形成一定的坡度,從而對基槽側壁形成防塌壓力。

(4)工藝流程清楚,設備簡單,操作方便,工期能夠得到保證。

(5)施工安全、質量易于控制。

4 質量控制措施

(1)為了保證護筒的垂直度,護筒下沉方法采用HD508-105 m履帶式陸上打樁機配備D80柴油錘下沉,鋼護筒的下沉精度要求:平面位置偏差≤50 mm,傾斜度<1%。

(2)鋼護筒用10 mm鋼板卷制而成,護筒上下兩端0.5 m范圍內加12 mm厚鋼板作外加勁箍,以利護筒下沉。每根護筒一次制作,每根護筒兩端加型鋼或鋼管米字撐固定,以防護筒在起吊、運輸過程中變形。

(3)成孔時及時填寫施工記錄,在土層變化處撈取渣樣,判明土層,以便與地質剖面圖核對,樁身成孔進入持力層后,每鉆進100~300 mm,清孔分段取樣分析,確保入巖深度。

(4)鋼筋接頭:鋼筋的接頭采用單面焊接接頭,焊縫長度≥10 d,同一截面內焊接數量不超過50%,頂部鋼筋應在跨中焊接,底部鋼筋在支座處焊接。

(5)樁頭鑿除過程中嚴格控制樁頂標高,并不得使樁受破壞。樁頭鑿除完成后將樁頂清洗干凈,鑿除廢棄的混凝土清出基坑。樁頂清洗干凈后按要求進行樁檢。

(6)每批鋼筋進行接頭工藝檢驗,試驗人員做好原材料進場復驗工作。

(7)組裝模板時輕起輕放,不準碰撞已安裝好的模板和其他硬物。用撬棍調整模板時,要注意保護模板下口雙面膠。嚴格控制拆模時間,拆模時按程序進行,禁止用大錘敲擊或撬棍硬撬,以免損傷混凝土表面和棱角。拆模時要注意對成品加以保護,嚴禁破壞。

5 總 結

針對復雜陸域堆場樁承式軌道梁施工加固關鍵技術及應用的施工流程及技術要點進行了分析、總結,得到其施工技術創新點及主要結論如下。

(1)針對陸域堆場復雜砂礫層地質特性,研發了軌道梁施工加固體系,在軌道梁下部打設嵌巖樁,通過頂部澆筑條形基礎將嵌巖樁形成整體,從而形成軌道梁加固體系。

(2)提出了軌道梁鋼筋標高定位工藝,每隔一段距離用鋼管穿入主筋下部并與主筋垂直,鋼管兩端用墊塊支撐,通過調節各墊塊的高度來保證軌道梁鋼筋標高的平順。

(3)提出了砂礫層基槽開挖邊坡防塌方法,開挖的基槽兩側通過疊加一定高度的噸袋,從而使噸袋與砂礫層之間形成土壓力,防止砂礫層基槽塌陷。