復(fù)合材料柵格結(jié)構(gòu)設(shè)計與分析方法研究

王康康,夏 慧,張登宇,姚瑞娟,劉利明

復(fù)合材料柵格結(jié)構(gòu)設(shè)計與分析方法研究

王康康,夏 慧,張登宇,姚瑞娟,劉利明

(北京宇航系統(tǒng)工程研究所,北京,100076)

復(fù)合材料具有比強度高、比剛度高和可設(shè)計性強等許多優(yōu)異特性。由碳纖維樹脂基復(fù)合材料成型的柵格結(jié)構(gòu),通過斜向筋條進行傳力,可在保證承載能力的同時顯著降低結(jié)構(gòu)質(zhì)量,具有廣泛的適應(yīng)性,因此在國外航天器結(jié)構(gòu)設(shè)計中得到了大量應(yīng)用。設(shè)計了復(fù)合材料柵格結(jié)構(gòu)的代表性叉型單元并開展了試驗研究,同時創(chuàng)新性地提出了基于修正最大應(yīng)力準則的復(fù)合材料柵格結(jié)構(gòu)漸進損傷分析方法,分析結(jié)果與試驗結(jié)果高度吻合,驗證了該方法的準確性,為復(fù)合材料柵格結(jié)構(gòu)的設(shè)計和分析工作提供了重要方法依據(jù)。

復(fù)合材料;叉型單元;分析方法

0 引 言

碳纖維增強復(fù)合材料由于其優(yōu)異的力學性能而被廣泛應(yīng)用于航空航天領(lǐng)域[1]。在飛行器結(jié)構(gòu)上應(yīng)用先進復(fù)合材料,可比常規(guī)的金屬結(jié)構(gòu)至少減重25%~30%,并可顯著提高飛行器性能,對于國防科技發(fā)展具有重要意義[2]。由碳纖維增強復(fù)合材料所制成的柵格結(jié)構(gòu),具有較強的可設(shè)計性,并可在保證承載能力的同時顯著降低結(jié)構(gòu)質(zhì)量[3],因此廣受航空航天領(lǐng)域設(shè)計專家的青睞。

在美國、俄羅斯等國家,對柵格結(jié)構(gòu)的研究工作已經(jīng)開展了幾十年。美國道格拉斯公司早在20世紀 70年代就曾經(jīng)進行過柵格研制,并和佐芝亞大學合作,開發(fā)了復(fù)合材料點陣纏繞計算機程序[4]。1995年,在加拿大召開的第十屆國際復(fù)合材料會議上,世界著名的復(fù)合材料專家、美國空軍材料實驗室非金屬分部負責人蔡為倫先生發(fā)表了《復(fù)合材料網(wǎng)格結(jié)構(gòu)》專論[5],認為單向復(fù)合材料交叉制成的格柵可以充分發(fā)揮復(fù)合材料的優(yōu)越性,設(shè)計和制造工藝的不斷完善可望盡快降低制造成本,有廣闊的發(fā)展前景和巨大的潛能。目前復(fù)合材料柵格結(jié)構(gòu)在國外已得到了廣泛應(yīng)用,如A300、A330和A340的平尾和垂尾上以及A380、波音787機身結(jié)構(gòu)上的柵格壁板結(jié)構(gòu)、Proton-M系列火箭的有效載荷支架和級間段結(jié)構(gòu)、H1火箭的三子級結(jié)構(gòu)等。

相對而言,中國復(fù)合材料研究起步較晚,因此復(fù)合材料柵格結(jié)構(gòu)的設(shè)計及研制工作相對國外也較為滯后。因此開展柵格結(jié)構(gòu)的設(shè)計和分析方法研究,對于推動復(fù)合材料在航空航天領(lǐng)域的進一步應(yīng)用,提升結(jié)構(gòu)效率具有重要意義[6]。本文正是在這一背景下,針對復(fù)合材料柵格結(jié)構(gòu)的代表性叉型單元開展研究,提出了設(shè)計方案并開展了試驗驗證工作,同時提出了復(fù)合材料修正最大應(yīng)力準則,并創(chuàng)新性地發(fā)展了基于該準則的復(fù)合材料柵格結(jié)構(gòu)漸進損傷分析方法,為中國復(fù)合材料柵格結(jié)構(gòu)的設(shè)計和分析工作提供了重要方法依據(jù),對于促進復(fù)合材料在航空航天領(lǐng)域的進一步應(yīng)用、提升飛行器的結(jié)構(gòu)效率具有重要意義。

1 復(fù)合材料叉型單元結(jié)構(gòu)及試驗設(shè)計

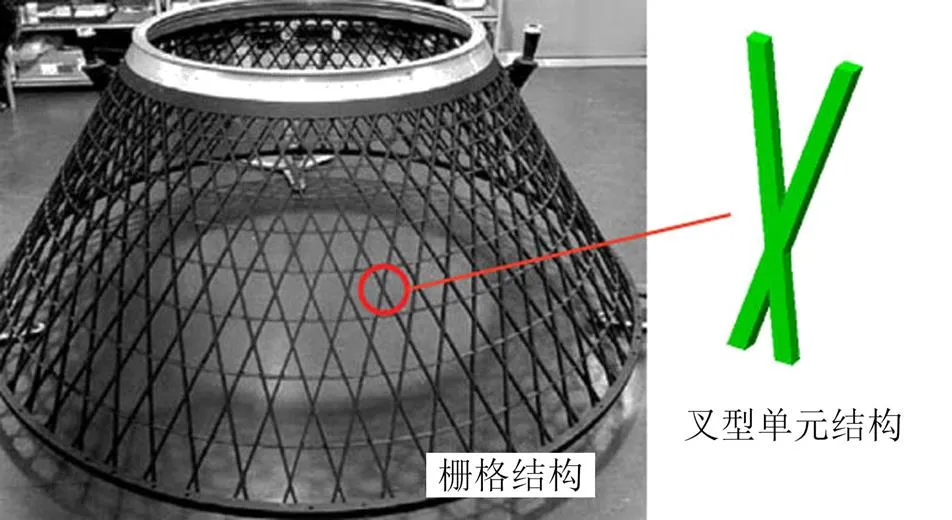

復(fù)合材料柵格結(jié)構(gòu)主要通過互相交叉的斜向筋條進行傳力,在筋條的交叉部位,由于部分復(fù)合材料鋪層的纖維被打斷,因此交叉點通常是結(jié)構(gòu)較為薄弱的環(huán)節(jié),故叉型單元是復(fù)合材料柵格結(jié)構(gòu)的代表性體積單元結(jié)構(gòu)。如圖1所示,左側(cè)為Proton-M系列火箭的柵格型有效載荷支架結(jié)構(gòu)[7],右側(cè)為該柵格結(jié)構(gòu)的代表性叉型單元。針對叉型單元結(jié)構(gòu)進行設(shè)計和分析方法研究,對于柵格結(jié)構(gòu)的設(shè)計工作具有重要指導意義。

圖1 復(fù)合材料柵格結(jié)構(gòu)和叉型單元結(jié)構(gòu)[7]

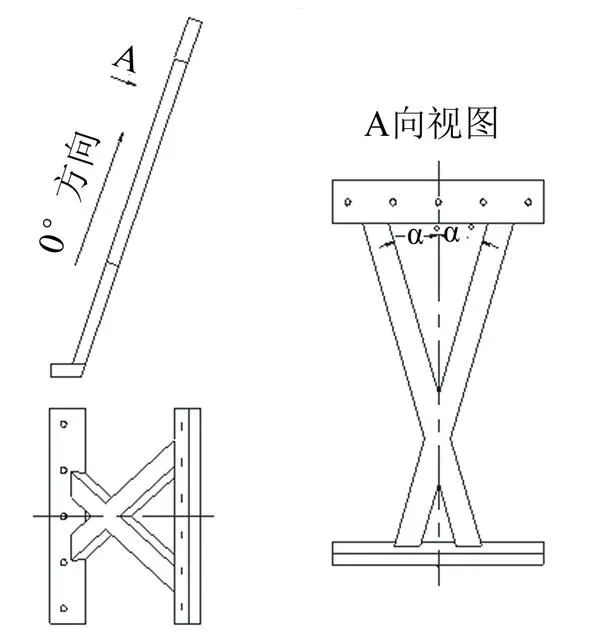

本文提出了一種復(fù)合材料叉型單元結(jié)構(gòu)的設(shè)計方案,包含夾角為2的兩條斜筋和兩個加載端框,如 圖2所示,結(jié)構(gòu)包絡(luò)尺寸為500 mm×750 mm。

圖2 復(fù)合材料叉型單元結(jié)構(gòu)設(shè)計方案

該叉型單元結(jié)構(gòu)中,鋪層由單層無緯布和單層碳布混合鋪貼成型,材料體系分別為TGM46J/G602A和MT300布/602。左側(cè)筋條鋪層為:[(C/(13)10/C],右側(cè)筋條鋪層為:[(C/(-13)10/C],端框鋪層為:[0]136。筋條交叉部位由各筋條交替鋪設(shè)而成。

對該叉型單元結(jié)構(gòu)開展了軸拉試驗,試驗過程中通過5顆螺栓將下端框與固支的試驗平臺連接,另通過5顆螺栓將上端框與加載工裝連接,沿圖2所示的0°方向進行加載。

2 復(fù)合材料漸進損傷分析方法

漸進損傷方法是當前復(fù)雜復(fù)合材料結(jié)構(gòu)力學分析和強度預(yù)測研究普遍采用的一種方法,主要包含3個方面的內(nèi)容:a)精細的應(yīng)力分析模型以獲得復(fù)合材料結(jié)構(gòu)內(nèi)部準確的應(yīng)力分布;b)適當?shù)氖蕜t以評價材料的損傷和失效;c)適當?shù)牟牧贤嘶P鸵阅M損傷或失效材料的力學性能。對于確定的復(fù)合材料結(jié)構(gòu),建立適用的漸進損傷模型,不僅能夠模擬復(fù)合材料結(jié)構(gòu)的損傷發(fā)生、損傷擴展直至結(jié)構(gòu)破壞的整個過程,還可以獲得結(jié)構(gòu)的初始失效強度和極限失效強度[2]。

2.1 應(yīng)力分析模型

基于Abaqus有限元分析軟件進行建模,如圖3所示。模型整體采用三維C3D8單元,對連接螺栓局部網(wǎng)格精細化劃分,模型整體共包含21 142個節(jié)點,14 623個單元。

圖3 叉型單元結(jié)構(gòu)有限元模型

2.2 修正最大應(yīng)力準則

本節(jié)對傳統(tǒng)的最大應(yīng)力準則進行修正,提出了修正最大應(yīng)力準則,能同時評估包括纖維斷裂、基體開裂和纖基剪切在內(nèi)的多重復(fù)合材料損傷模式。

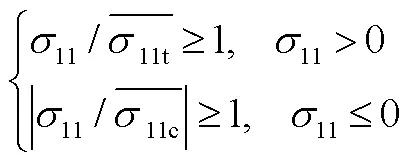

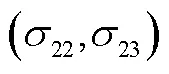

2.2.1 纖維斷裂

纖維斷裂損傷模式主要受纖維性能影響。因此,針對纖維斷裂損傷,修正最大應(yīng)力準則與經(jīng)典的最大應(yīng)力準則有著相同的形式,即忽略其他各個應(yīng)力分量對材料損傷的影響,認為僅在與纖維相關(guān)的單個應(yīng)力分量達到復(fù)合材料在對應(yīng)方向的強度時才會引起損傷,如式(1)所示。

2.2.2 基體開裂

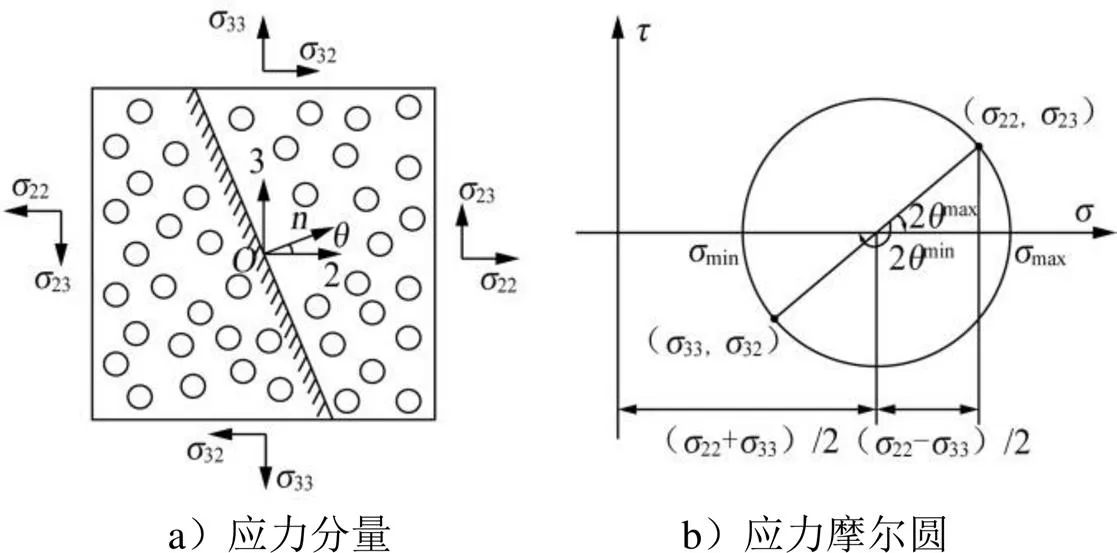

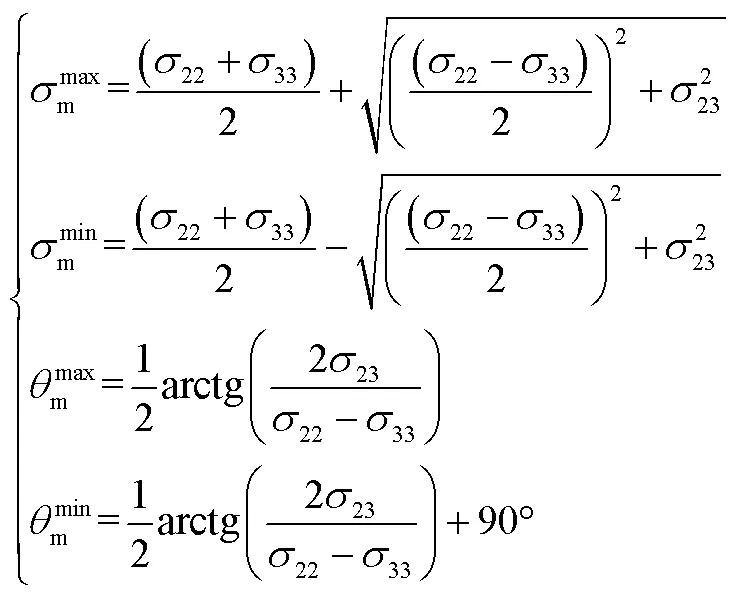

圖4 復(fù)合材料橫觀各向同性平面內(nèi)應(yīng)力分量及應(yīng)力摩爾圓

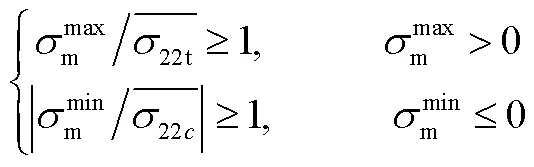

對于基體開裂損傷模式,本文的修正最大應(yīng)力準則認為橫觀各向同性平面內(nèi)的主應(yīng)力達到相應(yīng)強度極限時才會引起復(fù)合材料的基體失效。根據(jù)式(2),橫觀各向同性平面2--3內(nèi)的主應(yīng)力僅由應(yīng)力分量,和決定,所以例如,和等不在橫觀各向同性平面內(nèi)的應(yīng)力分量,這里假設(shè)為與基體開裂損傷模式無關(guān)。因此,基體開裂損傷的判定準則可以由式(3)給出。其中,當橫觀各向同性平面內(nèi)的最大應(yīng)力達到復(fù)合材料的橫向拉伸強度時引起基體拉伸失效,而橫觀各向同性平面內(nèi)的最小應(yīng)力為負且其絕對值大于復(fù)合材料的單軸橫向壓縮強度時引起基體壓縮失效。

2.2.3 纖基剪切

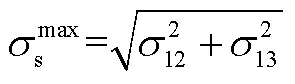

對于纖基剪切損傷模式,修正最大應(yīng)力準則認為當復(fù)合材料內(nèi)部最大剪應(yīng)力達到相應(yīng)強度極限時才會引起復(fù)合材料的纖基剪切失效。因此,纖基剪切損傷判定準則可以由式(5)給出。

2.3 材料退化模型

本節(jié)摒棄了依據(jù)工程經(jīng)驗進行退化參數(shù)選取的材料退化模型,而是選取了基于復(fù)合材料細觀失效機理的退化模型上,同時考慮了對應(yīng)于前述失效準則中的纖維拉伸損傷、纖維壓縮損傷、基體拉伸損傷、基體壓縮損傷和纖基剪切損傷5種損傷模式,如表1[8]所示。

表1 基于細觀失效機理的復(fù)合材料退化模型

Tab.1 Micro-mechnics based Degradation Rules of Composites

損傷模式退化因子 E11E22E33G12G13G23ν12ν13ν23 纖維拉伸dft11111111 纖維壓縮dfc11111111 基體拉伸1dmt1dmt1dmtdmt1dmt 基體壓縮1dmc1dmc1dmcdmc1dmc 纖基剪切111dfmdfmdfmdfmdfmdfm

注:ft—纖維拉伸損傷模式的退化因子;fc—纖維壓縮損傷模式的退化因子;mt—基體拉伸損傷模式的退化因子;mc—基體壓縮損傷模式的退化因子;fm—纖基剪切損傷模式的退化因子。

代表基體拉伸和壓縮損傷模式的退化因子mt和mc理論上應(yīng)該為0,但為了保證數(shù)值計算過程有較好的收斂性,本模型將其設(shè)定為了1×10-5。

以上修正最大應(yīng)力準則和退化模型通過二次開發(fā)子程序形式嵌入到Abaqus軟件中并在各載荷步中進行調(diào)用,實時判定結(jié)構(gòu)損傷狀態(tài)及失效與否。

3 叉型單元結(jié)構(gòu)失效分析

3.1 失效過程及失效形式

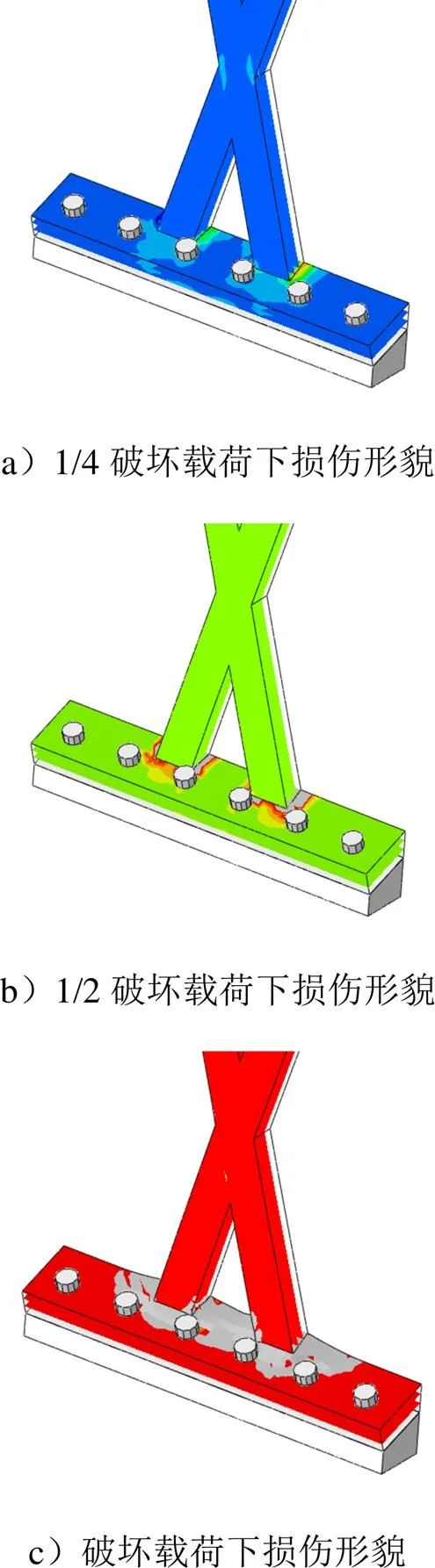

在載荷較小時,載荷呈線性增長;隨著載荷增大,應(yīng)變隨載荷增加減緩,且越靠近端框的部位,應(yīng)變增長越緩慢。試驗件加載過程中前期外觀無明顯損傷出現(xiàn),后期筋條與下端框連接部位發(fā)生明顯變形,且在連接部位端框上開始產(chǎn)生明顯的損傷累積,分層損傷增多使得結(jié)構(gòu)剛度逐漸減小,直至結(jié)構(gòu)喪失承載能力,發(fā)生破壞。結(jié)構(gòu)破壞位置位于筋條與下端框連接部位,主要損傷形式為分層損傷及纖維斷裂,如圖5所示。

圖5 試驗件破壞形式

采用本文所提的復(fù)合材料漸進損傷分析方法對叉型單元結(jié)構(gòu)損傷過程進行分析,分別給出1/4破壞載荷、1/2破壞載荷和破壞載荷下結(jié)構(gòu)損傷形貌,如圖6所示,結(jié)構(gòu)在1/4破壞載荷時即在筋條和端框根部出現(xiàn)微量損傷,之后隨著載荷的不斷增加,損傷范圍逐步擴大,直至發(fā)生最終破壞。圖6c的結(jié)構(gòu)破壞形貌與圖5的試驗件破壞形貌基本一致,證明了本文所提方法可以較為準確直觀地預(yù)測復(fù)合材料叉型單元結(jié)構(gòu)的損傷及失效過程。

圖6 有限元計算破壞過程

3.2 破壞載荷

試驗件破壞載荷為63.2 kN,模型預(yù)測失效載荷為59.4 kN,相對于試驗結(jié)果誤差僅為6.0%,充分證明了本文所提的基于修正最大應(yīng)力準則的漸進損傷分析方法可以用于準確地預(yù)測復(fù)合材料叉型單元結(jié)構(gòu)的承載能力。

綜上,本文所建立的復(fù)合材料漸進損傷分析方法可以準確地預(yù)測復(fù)合材料叉型單元結(jié)構(gòu)的失效過程及承載能力。可為復(fù)合材料柵格結(jié)構(gòu)的設(shè)計和分析工作提供重要的方法依據(jù)。

4 結(jié)束語

本文針對復(fù)合材料柵格結(jié)構(gòu)的代表性叉型單元開展研究,給出了設(shè)計方案并開展了試驗驗證工作,同時提出了復(fù)合材料修正最大應(yīng)力準則,并創(chuàng)新性地發(fā)展了基于該準則的復(fù)合材料柵格結(jié)構(gòu)漸進損傷分析方法,分析結(jié)果與試驗結(jié)果高度吻合,承載能力預(yù)測誤差僅為6.0%,驗證了該方法的準確性,為中國復(fù)合材料柵格結(jié)構(gòu)的設(shè)計和分析工作提供了重要方法依據(jù),對于促進復(fù)合材料在航空航天領(lǐng)域的進一步應(yīng)用、提升飛行器的結(jié)構(gòu)效率具有重要意義。

[1] 中國航空研究院. 復(fù)合材料結(jié)構(gòu)設(shè)計手冊[M]. 北京: 航空工業(yè)出版社, 2004.

China Aeronautical Research Institute. Design manual of composite materials structure[M]. Beijing: Aviation Industry Press, 2004.

[2] 趙麗濱, 徐吉峰. 先進復(fù)合材料連接結(jié)構(gòu)分析方法[M]. 北京: 北京航空航天大學出版社, 2015.

Zhao Libin, Xu Jifeng. Analysis method of advanced composite material connection structure[M]. Beijing: Beihang University Press, 2015.

[3] 張駿華. 復(fù)合材料結(jié)構(gòu)設(shè)計指南(第一版)[M]. 北京: 宇航出版社, 1999.

Zhang Junhua. Design guide for composite structures(first edition)[M]. Beijing: Aerospace Press, 1999.

[4] 李晶晶. 復(fù)合材料點陣結(jié)構(gòu)承力筒設(shè)計與成型工藝研究[D]. 長沙: 國防科技大學, 2010.

Li Jingjing. Design and forming process of composite lattice structure bearing tube[D]. Changsha: National University of Defense Technology, 2010.

[5] 李煊, 蔣元興, 黨旭佞. 國外復(fù)合材料網(wǎng)格結(jié)構(gòu)發(fā)展與應(yīng)用情況概述[C]. 天津: 復(fù)合材料——生命、環(huán)境與高技術(shù), 第十二屆全國復(fù)合材料學術(shù)會議, 2002.

Li Xuan, Jiang Yuanxing, Dang Xuning. An overview of the development and application of composite grid structures abroad[C]. Tianjin: Composite Materials-life, Environment and High Technology, Proceedings of the 12th National Composite Materials Academic Conference, 2002.

[6] 陳小平, 楊杰, 劉建超. 復(fù)合材料網(wǎng)格結(jié)構(gòu)的研究現(xiàn)狀[J]. 宇航材料工藝, 2009(2): 6-11.

Chen Xiaoping, Yang Jie, Liu Jianchao. Research status of composite mesh structure[J]. Aerospace Materials Technology, 2009(2): 6-11.

[7] Vasiliev V V, Barynin V A, Razin A F. Anisogrid composite lattice structures-development and aerospace applications[J]. Composite Structures, 2012(94): 1117-1127.

[8] Zhang J, et al. A micromechanics based degradation model for composite progressive damage analysis[J]. Journal of Composite Materials, 1991, 50(16): 2271-2287.

Investigation on Structural Design and Analysis Method for Compsoite Grid Structures

Wang Kang-kang, Xia Hui, Zhang Deng-yu, Yao Rui-juan, Liu Li-ming

(Beijing Institute of Astronautical Systems Engineering, Beijing, 100076)

Composite materials hace excellent characteristics such as high specific strength and high specific stiffness. Grid structures formed by carbon/epoxy composites have been widely used in foreign spacecraft structures because they can transmit force through diagonal ribs and significantly reduce structural weight while ensuring structural carrying capacity. In this work, a typical composite furcate element structure is designed and tension tests have been conducted, a progressive damage analysis method based on modified maximum stress criterion has been creatively proposed. The predicted results are highly consistent with experimental outcomes, thus validating the effectiveness of the proposed method, which can provide significant guidance for future design and analysis work of composite grid structures.

composite; furcate element; analysis method

2097-1974(2023)01-0080-05

10.7654/j.issn.2097-1974.20230116

V421.3

A

2022-03-14;

2022-03-24

王康康(1993-),男,博士,工程師,主要研究方向為彈箭體結(jié)構(gòu)設(shè)計。

夏 慧(1993-),女,工程師,主要研究方向為彈箭體結(jié)構(gòu)設(shè)計。

張登宇(1985-),男,高級工程師,主要研究方向為彈箭體結(jié)構(gòu)設(shè)計。

姚瑞娟(1984-),女,高級工程師,主要研究方向為彈箭體結(jié)構(gòu)設(shè)計。

劉利明(1970-),男,高級工程師,主要研究方向為彈箭體結(jié)構(gòu)設(shè)計。