15MW汽輪機油擋積炭震動技術改造實踐

國家電投鹽城熱電有限責任公司 胡海風

1 設備介紹

國家電投集團鹽城熱電有限責任公司#1 汽輪機由杭州某汽輪機公司生產。本汽輪機按引進西門機公司技術設計、制造的三系列多級工業汽輪機也稱之為積木塊系列汽輪機,采用積木塊原理將汽輪機的主要件汽缸、轉子分成若干區段,根據用戶要求,通過熱力和強度計算,將所需區段組合起來,配上相應的標準部套,組合生成各種不同類型、規格滿足用戶要求的汽輪機。

汽輪機型號:EHNG40/32/40;結構型式:單缸背壓式;額定進汽量:127.5t/h;正常進汽壓力:9.0MPa;正常進汽溫度:535℃;正常抽汽壓力:3.5MPa;正常抽氣流量:15t/h;正常排汽壓力:0.98MPa;汽輪機額定轉速:6512r/min;驅動設備:#1 發電機;發電機額定轉速:3000r/min;功率:15MW;制造日期:2017年5月;安裝日期:2017年9月;投產日期:2018年3月。

汽輪機本體安裝在汽機房內標高8.0m的基礎平臺上,機組運轉中心層標高8.8m,汽輪機與發電機之間由齒輪箱連接。

齒輪箱型號:GS500HQ-4A-5;額定功率:15000kW;輸入轉速:6512r/min;輸出轉速:3000r/min;使用系數:1.3;中心距:500m;重量:5200kg;制造日期:2017年7 期;制造單位:鄭州某機器研究所。

新蒸汽管道從汽輪機兩側(順氣流方向看)下方接至速關閥(接口)。新蒸汽加速關閥,高壓調節汽閥進入汽輪機通流部分。蒸汽在第一膨脹段做功后,一部分從外缸下部的抽氣口引出,輸出至中壓蒸汽管網。未抽出的蒸汽進入第二膨脹段繼續做功。蒸汽在通流部分做功后,在壓力降至排汽壓力后,進入供熱蒸汽管,供用戶使用。

為防止汽缸汽封處高溫蒸汽漏入軸承箱造成軸承溫度升高及潤滑油中帶水,汽輪機采用了閉式汽封系統,該系統主要由汽封冷卻器、管道以及閥門等組成。在轉子穿出汽缸的部位配置汽封,前、后汽封可以防止、減少汽缸內蒸汽向外泄漏,防止高溫蒸汽漏入軸承座致使軸承溫度升高及潤滑油含水。

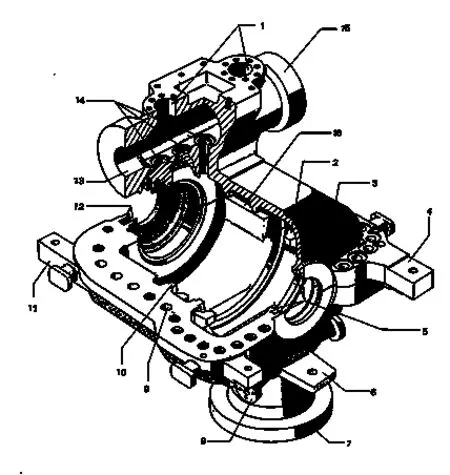

汽封體的內圓上嵌裝有汽封片,與裝在轉子上的汽封片或車出的城墻齒組成汽封。三系列汽輪機的汽封是無接觸式流阻式迷宮汽封,由若干個依次排列的環形間隙和腔室構成的汽封中。在壓差作用下,汽流經間隙高速進入容積相對較大的腔室,氣流因突然膨脹而產生猛烈的渦旋,大部分動能隨之轉化為熱能,只有小部分動能以余速通過下一個間隙,逐級重復上述過程,通過對氣流的節流效應而起到密封作用。汽缸結構如圖1所示。

圖1 汽缸結構圖

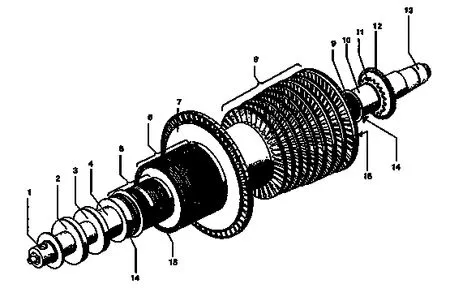

轉子結構如圖2所示。轉子上是動葉與靜體的噴嘴,導葉是汽輪機通流部分的核心,蒸汽的熱能在通流部分轉化為推動汽輪機轉子旋轉的機械能,從而驅動其他機械運動。

圖2 轉子結構圖

該機組供油裝置主要是給汽輪機的軸承以及汽輪機驅動設備提供潤滑油,為汽輪機調節系統提供壓力油,起到減少摩擦和冷卻潤滑的作用,保證汽輪機及其驅動設備連續正常運行。

供油裝置為集裝油站,主要由油箱、冷油器、濾油器、輔助油泵、潤滑油泵、事故油泵、管閥、儀表等組成。其中,潤滑油的主要參數為:供油量797L/min,供油壓力0.25MPa,供油溫度43~48℃,過濾精度25μm。油箱上設置有排煙風機,排除油箱內部的油煙并保持油箱內部微負壓,有利于回油。但根據實際情況觀察發現,排煙風機對維持系統微負壓作用不明顯,汽輪機前、后軸承座在正常運行時略微有油氣外溢。

EHNG40/32/40 型15MW 汽輪機自2018年3月新機投產后,一般在運行90d 左右,軸承油擋碳化層達到高度后與高速旋轉的汽輪機轉子摩擦,產生震動。對碳化物分析發現,碳化物是油氣和絮狀絲在高溫作用下的生成物。經過觀察后發現,絮狀絲為汽缸保溫層硅酸鋁的飛絮。碳化物質地較硬、不易碎,可掰開。在碳化物與高速運轉的汽輪機轉子產生摩擦時,碳化物無法消除,而且碳化物層越壓越實,只有停運汽輪發電機組通過人工清理方式才能夠清除。

EHNG40/32/40 型15MW 汽輪機額定轉速為6512r/min。汽輪機前徑向軸承X方向震動、Y方向震動65μm高報警,90μm高高報警汽輪機跳閘;后徑向軸承X 方向震動、Y 方向震動65μm 高報警,90μm 高高報警汽輪機跳閘;齒輪箱高速軸承X 方向震動、Y 方向震動80μm 高報警,100μm 高高報警汽輪機跳閘;齒輪箱低速軸承X 方向震動、Y 方向震動100μm 高報警,120μm 高高報警汽輪機跳閘。機組一般在運行90d 左右時,汽輪機前徑向軸承、后徑向軸承發出震動高報警時,被迫停運機組進行軸承油擋碳化物清理,避免發生機組震動高高報警跳閘事件發生。機組檢修時造成公司電量損失,對熱用戶造成生產影響,并產生修理費用。

2 改造目的及應用技術

改造目的:改造消除汽輪機軸承油擋碳化物的生成或減緩碳化物的生成,實現機組長周期運行,避免公司發電量損失和對供熱用戶的影響。

應用技術如下。一是通過對EHNG40/32/40型15MW抽氣背壓式汽輪機前后軸承座油擋進行氣封改造,使得軸承箱的油氣和硅酸鋁保溫層的飛絮無法在油擋處停留,無法生成碳化物。二是采用BFG反輻射工業節能絕熱環保噴涂等措施,消除運行中油擋積炭或減少積炭實現汽輪機組長周期安全穩定運行。三是汽封和軸承座之間空隙位置加裝2 道阻汽結構,結構型式為彈性刷式汽封。

阻汽機構由三部分組成。一是隔熱阻汽封,可調整軸徑間隙,阻擋氣流和熱輻射。二是刷式阻汽封,可調整軸徑間隙,0.05mm 左右間隙高精度阻擋氣流。三是改進型擋油環。

3 改造方案

3.1 軸承座油檔增加氮封裝置

可用干燥清潔的壓縮空氣代替氮氣。

3.1.1 EHNG40/32/40型汽輪機

前軸承座型號40A,后軸承座型號40A,氮封管道連接。前后軸承座上氮封接入口位置均在前后軸承座密封環上,接管接口為G3/8。

3.1.2 氮封裝置壓力

正常運行過程中總管壓力在0.2~0.8MPa(G)內,前后軸承座氮封入口壓力需要控制在20~150MPa(G)。

3.1.3 氮封裝置投運后

為保證入口密封器干燥清潔,在總管上增加干燥過濾裝置,具體要求為干燥度、清潔度參考儀表空氣。

3.2 氮封壓縮空氣系統方案

為保證壓縮空氣品質,做到壓縮空氣無油無水,氣封壓縮空氣取自公司儀用壓縮空氣母管。

壓縮空氣系統如圖3所示。

圖3 壓縮空氣系統

為保證供氣壓力穩定,在汽機房0m 層就近布置一臺0.3m3儲氣罐。在儲氣灌進、出口管路上加裝濾水裝置,罐底加裝排水閥。

3.3 汽輪機本體前、后汽封端面保溫層改造

BFG 反輻射工業節能絕熱環保超強耐高溫材料采用特有的含硅酸鹽非金屬優質礦物質納米材料。由封閉微珠將其連在一起形成三維網絡空心結構的納米材料,陶瓷微珠之間形成了一個靜態的空氣組,有激活納米材料獨特的二元協同雙疏結構,絕熱等級達R35,反射率為85%,絕熱效果可達90%左右,施工方便,可用8~10年。

本體前、后汽封處保溫層由普通硅酸鋁更換為BFG 反輻射工業節能絕熱環保超強耐高溫材料可減少熱輻射、減低軸承油擋處溫度,BFG 反輻射工業節能絕熱環保超強耐高溫材料運行受熱后不會產生裂紋、無飛絮,可減輕積炭程度。

4 改造效果

汽輪機前后軸承油擋改造后,汽輪機滿負荷運行周期由90d 左右延長至1年,實現了機組長周期運行。汽輪機在停機檢修期間,鍋爐正常運行并通過減溫減壓器對外供熱,在消耗未減少的情況下,造成公司發電量損失。改造后,汽輪機1年減少3次停機檢修次數,每次停機檢修從機組解列到再次并網需要約120h。按照負荷率95%、電價0.475kWh計算,每年可減少發電量損失231 萬元;每次檢修費用約3萬元,每年可減少檢修費用9萬元,合計每年可增加效益240 萬元。本次改造管閥容器安裝2萬元、管閥容器材料4.4萬元,保溫費用4萬元,油擋隔板氣封裝置5.5 萬元、檢修費用21 萬元,合計37萬元。根據實際計算,當年可收回投資成本。

5 結語

此次EHNG40/32/40 型15MW 汽輪機軸承座油擋技術改造項目的成功實踐,對同類型汽輪機在處理相似問題,實現汽輪機組長周期運行、穩定供熱方面具有一定的參考價值。