基于DOE的加工汽車碳纖維材料的新型鉆頭設計與優化

汪洋,楊蘭杰

1.浙江經濟職業技術學院,浙江杭州 310018;2.浙江吉利新能源商用車集團有限公司,浙江杭州 310018

0 引言

汽車碳纖維材料(carbon fiber reinforced plastics,CFRP)是一種用于汽車車身和零配件的新型碳纖維增強樹脂基復合材料。它具有強度高、抗沖擊強、質量輕等優點,被廣泛用于新能源汽車行業,可以減輕車輛自重,減少能源消耗,提高汽車的動力利用率[1]。在實際生產工藝中,CFRP材料通常由成型壓制而成,但往往無法滿足裝配要求,因而需要對其進行二次機械加工,特別是與其他零件裝配時需要進行大量的鉆孔加工[2]。

1 碳纖維增強樹脂基復合材料的結構特點與鉆孔難點

不同于金屬材料,碳纖維復合材料具有各向異性和層間強度低的特點[3]。如圖1所示,碳纖維復合材料由多層碳纖維層組成,層與層間的纖維呈90°垂直相交[4]。在鉆孔過程中,鉆頭刃口對材料的切削作用既有纖維層與纖維層之間的縱向分離和撕裂,又有對纖維自身的橫向拉扯和割斷。在這種復雜的切削加工過程中,經常出現材料層分離[5-6]、刀具快速磨損、孔內表層加工質量較差等相關問題[7]。鉆頭設計參數既要考慮刃口鋒利性,提高鉆孔速度,讓纖維順利地被割斷以保證材料層不分離,提高孔壁加工質量;又要平衡刃口的耐磨性,提高鉆頭的使用壽命。而在刀具的設計過程中,使用壽命和加工速度是一個天平的兩端,是一對矛盾體,提高加工速度往往需要犧牲使用壽命,因此需要更科學的方法來平衡這兩個性能需求,獲得最優的設計方案。

圖1 碳纖維復合材料層間結構

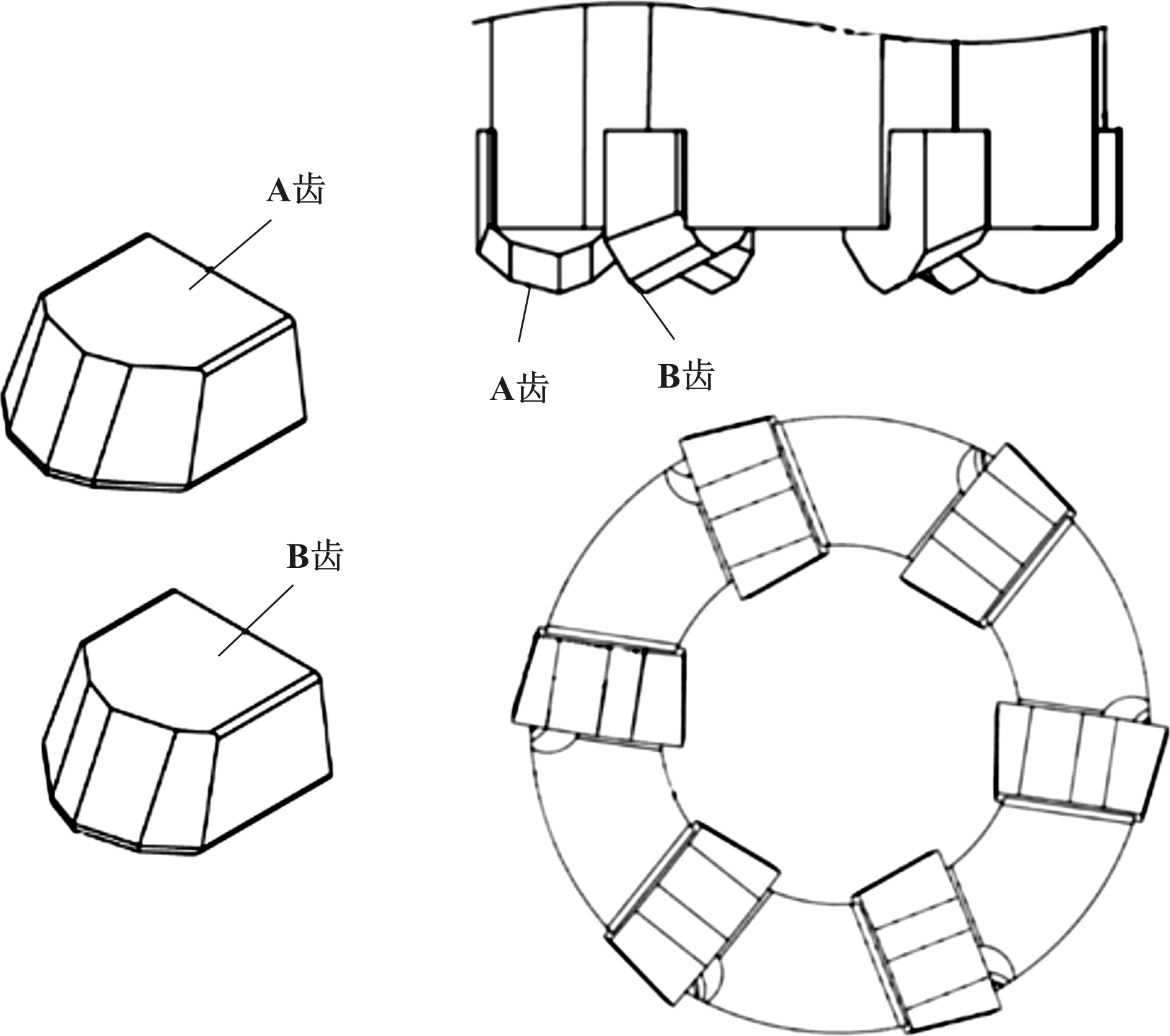

2 新型鉆頭設計特征

新設計的鉆頭采用多個硬質合金刀頭通過焊接的方式鑲嵌在高碳鋼材質的鉆體上。合金刀頭齒形為組合型齒形,如圖2所示。這種齒形既考慮到刀頭的鋒利性,又考慮到刀頭的耐磨性。在鉆孔時,多個刀頭參與加工,對纖維材料既有銑削也有鋸切。鉆頭性能目標以鉆孔個數(使用壽命)和完成第一孔的鉆孔時間(鉆孔速度)來表征。在前期的研究中,選擇了一種耐磨損、抗高溫的硬質合金作為刀頭材料。而影響性能的主要設計因子為刀頭齒數、刀齒前角和后角,這也將作為DOE設計的研究對象。

圖2 新型鉆頭刀齒結構設計

刀齒角度示意如圖3所示。

圖3 刀齒角度示意

3 DOE試驗設計與數據分析

3.1 試驗設計

本文DOE試驗因子共有3個,分別為刀頭齒數、刀齒前角和后角,且每個因子分別具有3個水平,具體見表1。

表1 因子與水平設計

采用MINITAB分析軟件進行正交試驗設計和數據處理,并利用回歸分析和響應優化獲得最優設計參數和結果預期。為便于分析,本文將水平1設置為低水平,水平2設置為高水平,水平3設置為中心點。在試驗方案中設置4個中心點,得到的DOE試驗方案及試驗數據見表2,共得到12組設計方案。通過樣品測試(每個設計方案10支樣品)得到各設計方案的測試數據,其中鉆孔個數(Y1)與第一孔鉆孔時間(Y2)的數據為10支樣品的測試平均數據[8-9]。

表2 DOE試驗方案及試驗數據

3.2 鉆孔個數Y1影響分析

第一次全項目建模的刀頭齒數、刀齒前角和后角的與鉆孔個數的回歸方程參數值見表3。

表3 第一次全項目建模的刀頭齒數、刀齒前角和后角與鉆孔個數的回歸方程參數值

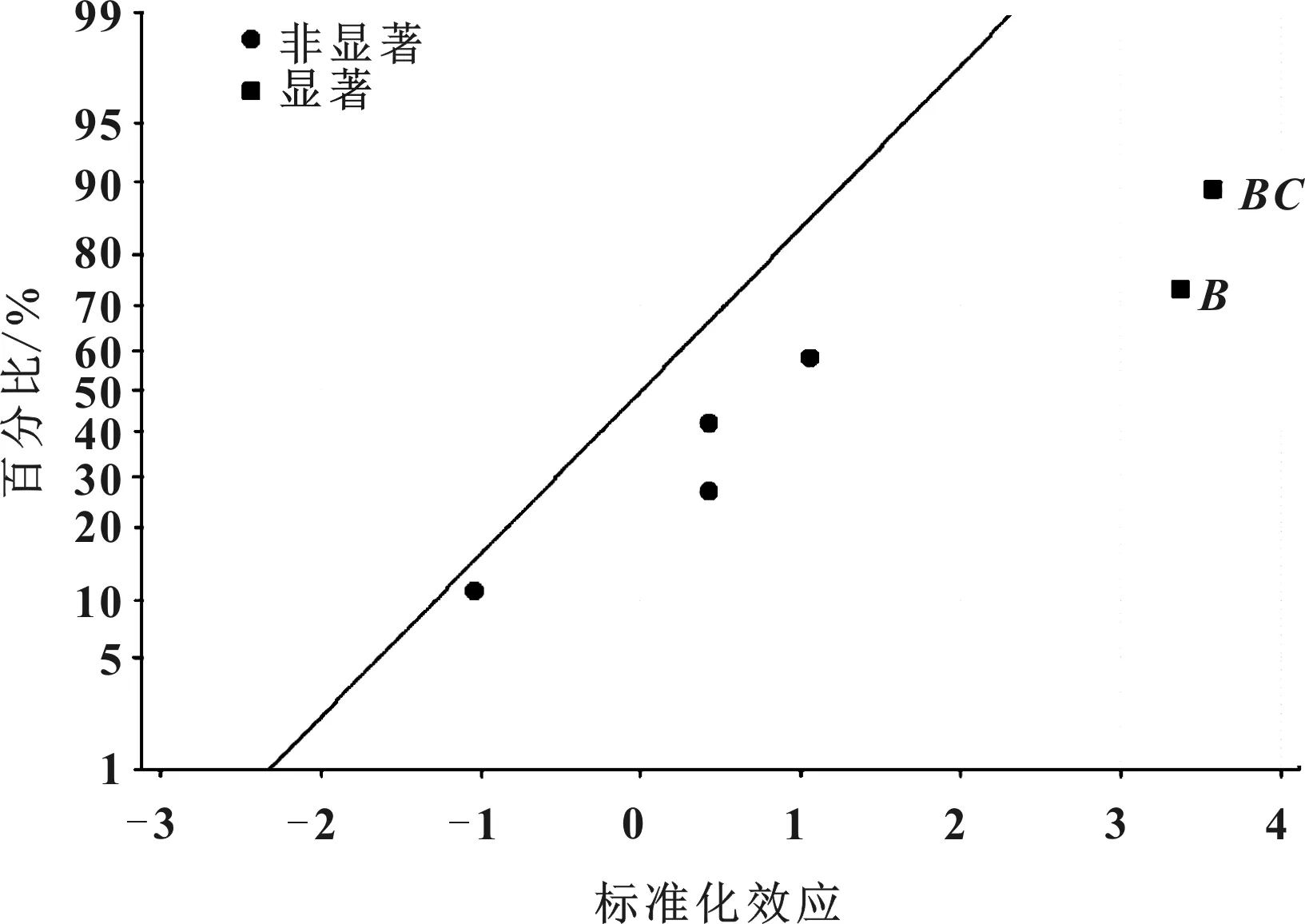

由表3可知,因子B的P值為0.028,交互因子B×C的P值為0.023,均小于0.050;對Y1為顯著因子;而齒數A的P值為0.696,大于0.050,對Y1為非顯著因子。Y1標準化效應正態圖如圖4所示。

圖4 Y1標準化效應正態圖

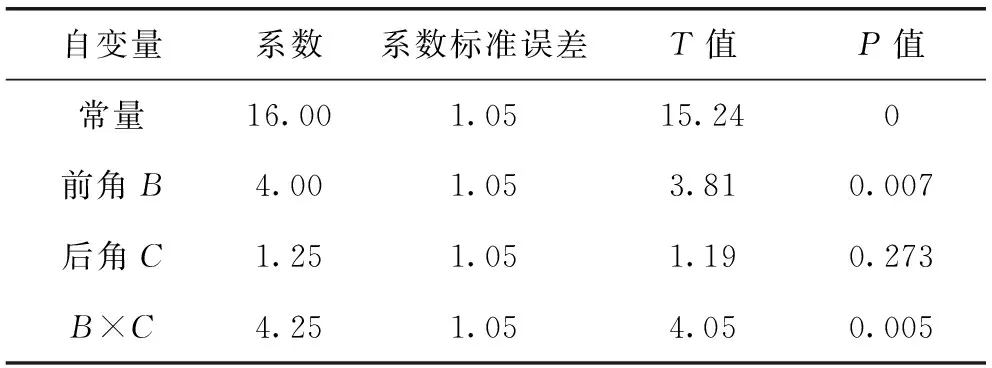

去除非顯著因子進行第二次優化建模, 優化建模刀齒前角和后角與鉆孔個數的回歸方程參數值見表4。

表4 優化建模的刀齒前角和后角與鉆孔個數的回歸方程參數值

優化建模后,模型主效應P值為0.003,小于0.050。由表5可知,優化后回歸方程的標準誤差S值減少,R2(調整)值增大,證明優化后的模型更好。

表5 兩次模型效果比較

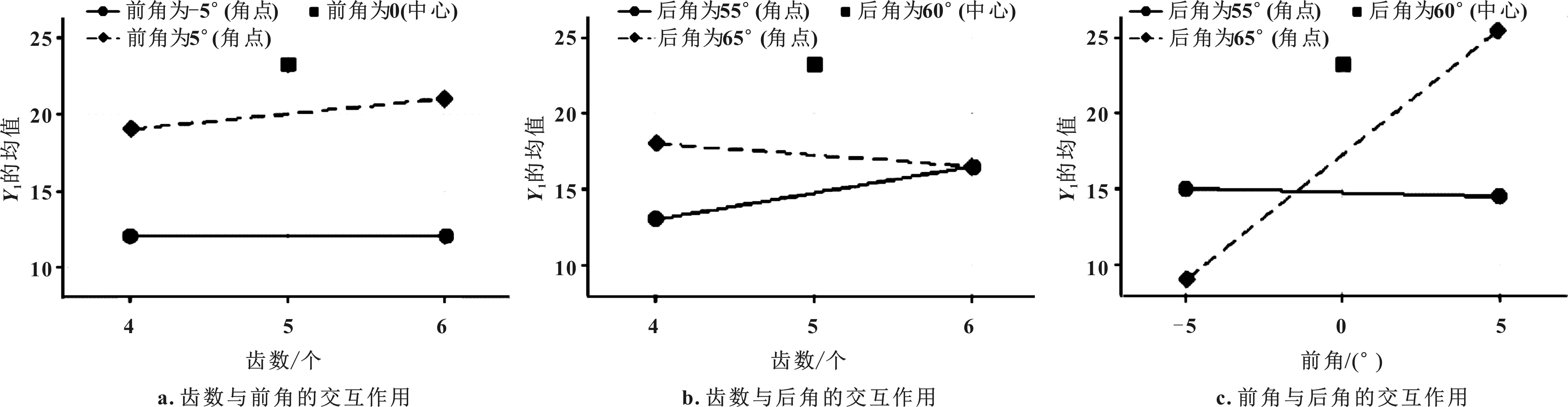

由表5的數據可得到鉆孔個數Y1的回歸方程式(1)、前角、后角與鉆孔個數的等值效應和各因子對鉆孔個數Y1的效應如圖5至圖7所示。通過分析,齒數對鉆孔個數沒有顯著影響(圖6),前角以及前角與后角的交互作用對鉆孔個數有顯著影響(圖7),圖5可以更直觀地看出前角與后角對鉆孔個數的影響趨勢。

Y1=16.00+4.00B+1.25C+4.25B×C

(1)

圖5 前角、后角與鉆孔個數的等值效應

圖6 各因子對鉆孔個數Y1的主效應

圖7 交互因子對鉆孔個數Y1的效應

3.3 第一孔鉆孔時間(Y2)影響分析

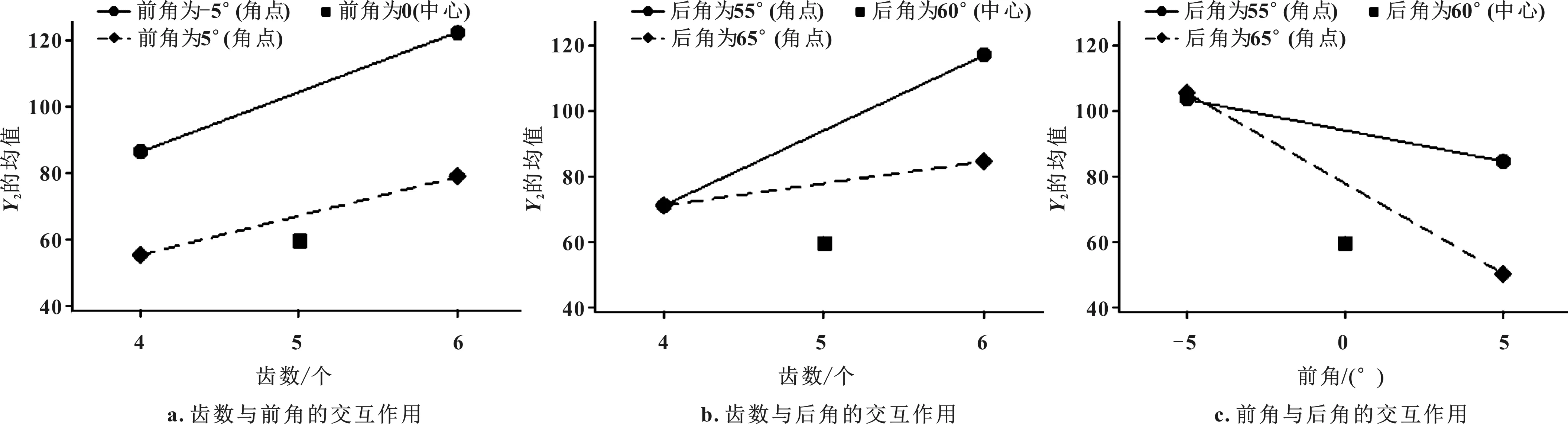

各因子對第一孔鉆孔時間的回歸方程參數值見表6,回歸方程見式(2)。各因子對第一孔鉆孔時間Y2的主效應如圖8所示,交互因子對第一孔鉆孔時間Y2的效應如圖9所示。由表6可知,擬定的回歸方程中,齒數、前角和后角的P值均小于0.050,說明這3個因子對第一孔的鉆孔時間Y2都有顯著影響;由圖8可以更直觀地看到各因子對第一孔鉆孔時間Y2的影響趨勢。而圖9可以直觀地看出齒數與前角的交互作用對第一孔鉆孔時間Y2沒有顯著影響;表6中的P值為0.119,大于0.050,也證明了齒數與前角的交互作用對第一孔鉆孔時間Y2沒有顯著影響。而從表6的P值和圖9中都可以直觀地反映齒數與后角的交互作用以及后角與前角的交互作用都對第一孔鉆孔時間Y2有顯著影響。

Y2=85.88+14.88A-18.62B-8.13C-3.12A×B-

8.12A×C-9.12B×C

(2)

表6 各因子對第一孔鉆孔時間的回歸方程參數值

圖8 各因子對第一孔鉆孔時間Y2的主效應

圖9 交互因子對第一孔鉆孔時間Y2的效應

3.4 響應優化

通過MINITAB的優化響應器對Y1、Y2進行優化,對Y1設置為望大,而Y2設置為望小,并預測結果。置信區間為95%的預測結果見表7。最優的設計參數為齒數4個、前角5°、后角65°。預測到鉆孔個數為25.75個,第一孔鉆孔時間為46.375s。

表7 置信區間為95%的預測結果

3.5 優化結果驗證

選取最優設計參數齒數4個、前角5°、后角65°的樣品共20支進行實際加工測試,其測試數據見表8。通過驗證結果分析滿足95%置信區間預測區間,說明最優值的設置是合理的。

表8 優化驗證測試數據

4 結論

(1)通過DOE分析齒數、前角和后角對鉆頭鉆孔個數和第一孔鉆孔時間的影響。結果表明,齒數和后角對鉆孔個數及鉆頭壽命影響不顯著,前角對鉆頭壽命有顯著影響,后角與前角的交互作用對鉆頭壽命也是有顯著影響。

(2)DOE分析結果表明,齒數、前角和后角對第一孔鉆孔時間及鉆孔速度有顯著影響,齒數與后角的交互作用以及前角與后角的交互作用對鉆孔速度有顯著影響。

(3)針對齒數、前角和后角等3個因子評價優化得到的參數為齒數4個、前角5°、后角65°。驗證結果表明,采用DOE全因子試驗并利用響應優化獲得最優設計參數是可行的。