圓臺格盤式馬鈴薯育種試驗播種機設計與試驗

楊然兵 王 婕 尚書旗 查顯濤 潘志國 王志超

(1.海南大學機電工程學院, 海口 570228; 2.青島農業大學機電工程學院, 青島 266109)

0 引言

我國是馬鈴薯種植面積最大的國家,而單產卻不及世界馬鈴薯單產的平均水平[1],影響馬鈴薯品質和產量的關鍵在于種薯,因此要進一步加快馬鈴薯優良品種的培育[2]。播種作為馬鈴薯育種試驗的關鍵環節,對馬鈴薯生長及育種試驗結果的準確性有重要影響。

目前國內外對馬鈴薯大田播種機關鍵技術的研究已逐漸成熟,但用于馬鈴薯育種試驗的播種機相關研究還處于起步階段[3-5]。大田馬鈴薯播種機最常見的排種方式為舀勺式,此外,還有氣力式、指夾式等[6]。楊然兵團隊[7]設計的2CM-4型馬鈴薯播種機,由鏈傳動帶動舀勺從種箱中舀取種薯后進行排種;呂金慶等[8]研究的馬鈴薯氣力精量播種機,采用負壓吸種、正壓投種的方式進行馬鈴薯的排種;王業成等[9]研究的指夾式馬鈴薯播種機,通過控制夾板的開合與擺動,從種箱中夾取一粒種薯進行排種。馬鈴薯育種試驗播種時,需要同一品種的種薯數量小,且作業時需及時更換種薯品種,不能混種。而上述排種方式都需要種箱中含有大量馬鈴薯種薯,采用上述排種方式極易造成漏種,且不易更換種薯品種。同時,上述排種方式由于受機器前進速度、排種速度等因素影響,株距均勻性變異系數較大,不能滿足馬鈴薯育種試驗的要求[10]。

因此,本文設計一種采用人工供種,圓臺格盤式排種裝置排種,導種管進行導種的馬鈴薯育種試驗播種機。主要對圓臺格盤式排種裝置進行設計,通過對種薯排種、導種等過程的分析,確定以拖拉機前進速度、格盤投種高度、落種口初始位置與機器前進速度方向的夾角為試驗因素,以株距合格率和株距均勻性變異系數為評價指標,進行三因素二次旋轉正交回歸試驗,優選圓臺格盤式排種裝置的最佳工作參數。以期達到在馬鈴薯育種試驗播種過程中提高種薯品種更換速度及株距均勻性的目的,為馬鈴薯及其他大粒徑種子育種試驗高質量播種機的設計提供參考。

1 馬鈴薯育種試驗流程及種植農藝要求

傳統雜交育種技術作為馬鈴薯育種的主要手段[11-12],育種環節較為復雜[13]。在各個環節順利的前提下,育成一個馬鈴薯新品種通常需要10年左右的時間,如果育種過程中出現突發情況導致試驗失敗,甚至需要更長的時間,播種質量對育種試驗的后續工作有決定性影響[14],機械化高精度播種可減少人為因素造成的試驗誤差,對提高試驗精度具有重要意義[15]。

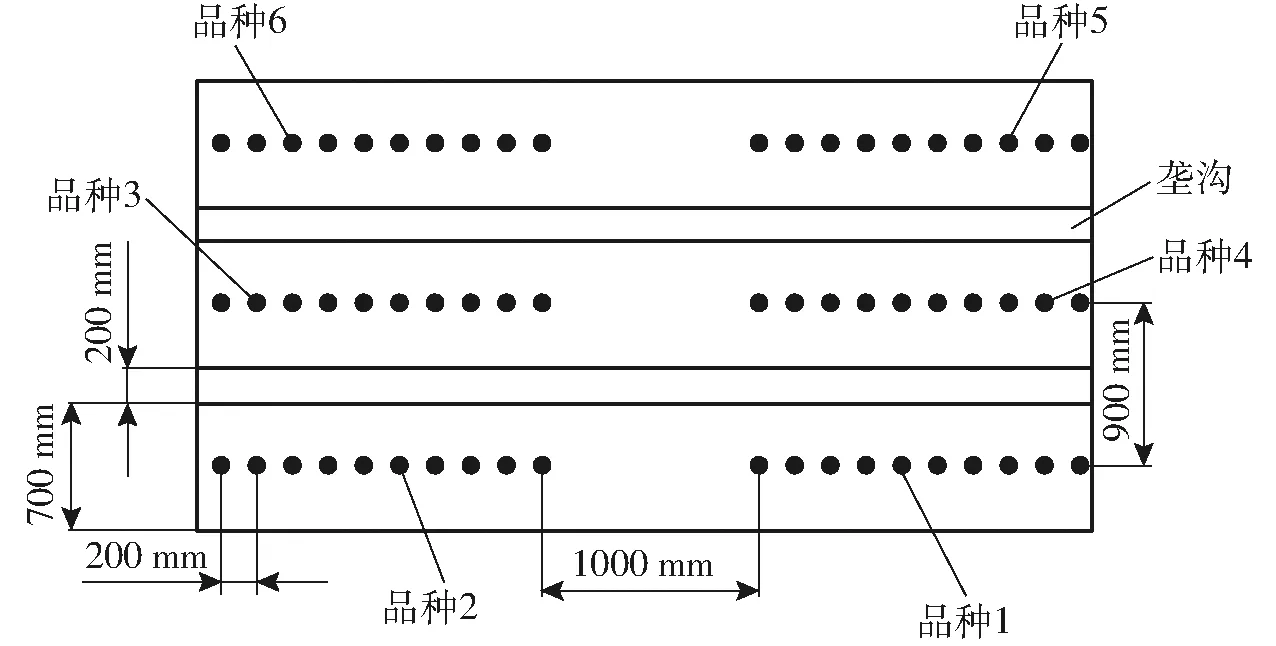

以北方一季作地區無性三代選擇馬鈴薯育種播種為例,其播種農藝如圖1所示。每個品種播種10株,株距200 mm,間隔1 000 mm播種下一個品種,行距900 mm,同時需保證每個小區的起點與終點對齊,以方便后續中間管理與收獲作業[14]。為滿足上述農藝要求,目前我國馬鈴薯品種選育單位的育種試驗播種環節主要依靠人工作業。通常先用開溝器開溝,人工撒肥,再用開溝器交錯將肥料覆土并形成新壟溝,然后利用人工將種薯播入新壟溝內,最后再用開溝器覆土;馬鈴薯播種一次需拖拉機牽引開溝器下地3次,易導致土壤板結,破壞土壤結構,影響種薯生長發育[16];同時人工撒肥、播種勞動強度高,且撒肥均勻性差。此外,也有少量育種單位采用小型馬鈴薯播種機進行播種作業,工作時,需頻繁人工更換種薯品種,費時費力,機具啟停次數多,造成重種、漏種現象嚴重[17]。

圖1 育種試驗馬鈴薯種植農藝示意圖Fig.1 Breeding experiment schematic of potato planting agronomy

2 總體結構與工作原理

2.1 總體結構

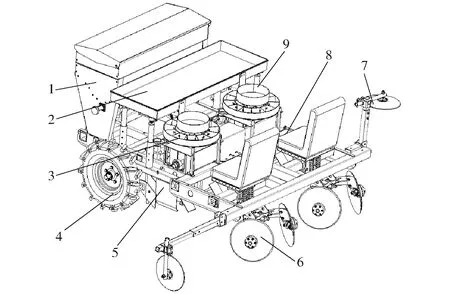

設計的馬鈴薯育種試驗播種機主要包括主機架、地輪、施肥裝置、種薯存放裝置、格盤排種裝置、導種裝置、覆土裝置、種薯托盤、座椅、劃線器等部件,如圖2所示;其中,格盤排種裝置由格盤底座、軸承、格盤外圈、格盤內圈等部件組成;機器前方設有施肥裝置,下方設有下肥鏟、下種鏟及覆土裝置。

圖2 馬鈴薯育種試驗播種機結構示意圖Fig.2 Schematic of structure of potato breeding experiment seeder1.施肥裝置 2.種薯存放裝置 3.排種裝置 4.地輪 5.開溝裝置 6.覆土裝置 7.劃線器 8.座椅 9.種薯托盤

2.2 工作原理及過程

作業前,將馬鈴薯種薯按試驗所需要的種類與數量裝袋,將裝有種薯的袋子依次放入種筐后,將種筐置于種薯存放裝置中。作業時,操作人員坐在播種機后方的座椅上,先將所需的種薯袋中種薯倒入種薯托盤內,然后將種薯依次置于排種格盤的柵格內。種薯隨格盤轉動,經落種口、導種管,落入開溝器開出的種溝內,隨后覆土圓盤進行覆土;完成一袋種薯的播種后,重復上述操作,進行下一品種的播種。

2.3 主要工作參數

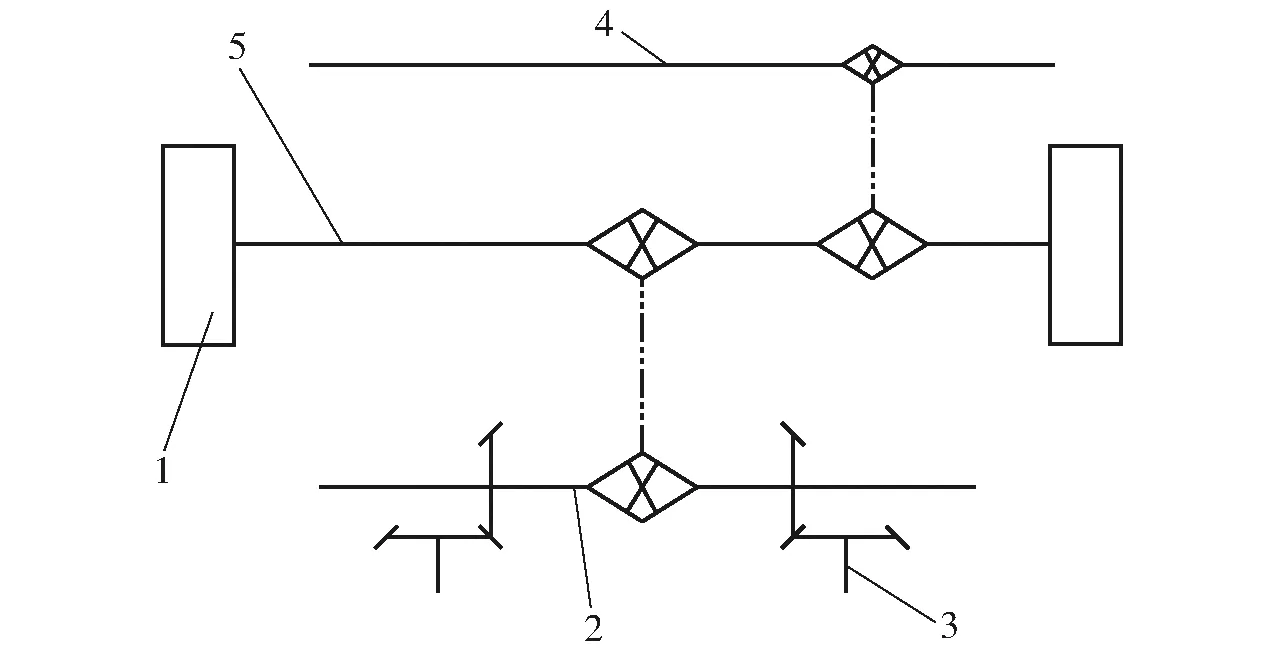

馬鈴薯育種試驗播種機采用兩壟兩行種植方式,其主要工作參數如表1所示。

表1 主要工作參數Tab.1 Basic operating parameters

3 關鍵部件設計

種薯從格盤式排種裝置運動至地面的過程可分為3步:種薯在格盤上跟隨格盤轉動并從落種口排出的排種過程;種薯進入導種管直至到達地面的導種過程;種薯到達地面后彈跳至最終靜止的過程。因此,下面將結合傳動系統的設計,對上述3個過程及其臨界狀態進行分析。

3.1 傳動系統設計

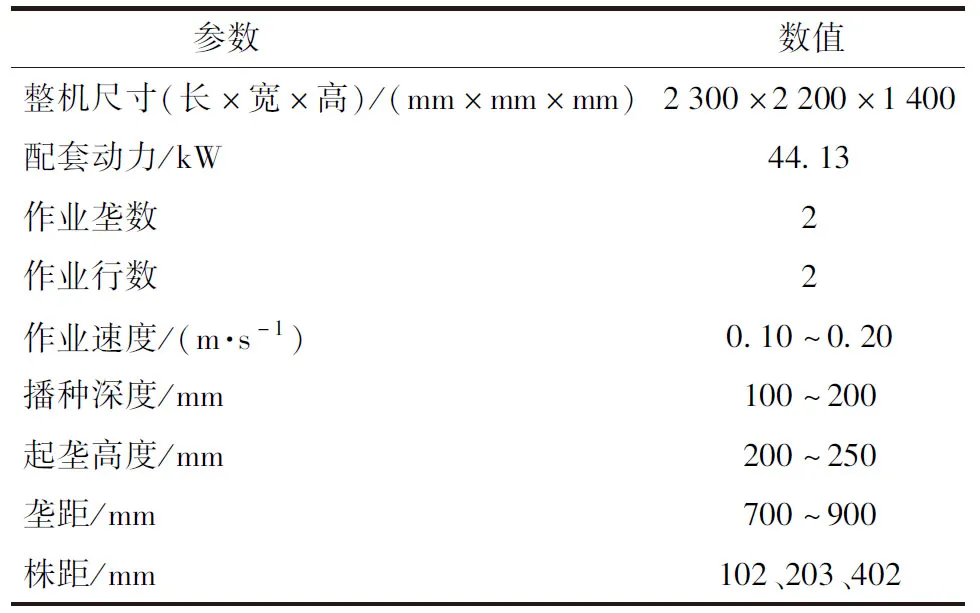

播種機通過三點懸掛與拖拉機相連,采用地輪驅動,地輪軸由鏈輪帶動格盤橫梁轉動,格盤橫梁通過錐齒輪帶動格盤軸轉動,格盤軸進而帶動格盤轉動,其傳動路線如圖3所示。

圖3 傳動路線示意圖Fig.3 Transmission route diagram1.地輪 2.格盤橫梁 3.格盤軸 4.肥箱軸 5.地輪軸

地輪軸與格盤橫梁間鏈傳動的傳動比i為

(1)

式中z1——地輪軸上鏈輪齒數

z2——格盤橫梁上鏈輪齒數

由拖拉機前進速度v1、地輪半徑R1=325 mm可得格盤的轉速n2及角速度ω2為

(2)

(3)

格盤式排種裝置轉動一周所需時間t0為

(4)

若排種格盤有12個柵格,則株距D為

(5)

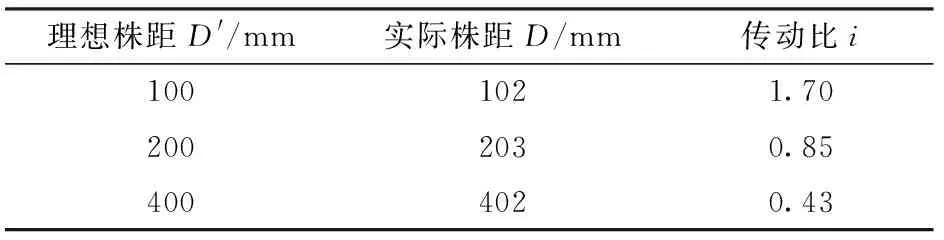

育種農藝學家常用的株距為100、200、400 mm[18],根據株距及鏈輪齒數取整要求,設計了表2所示3組鏈輪傳動比及其相應實際株距。

表2 株距與傳動比對照Tab.2 Comparison of spacing and transmission ratio

3.2 圓臺格盤式排種裝置結構設計

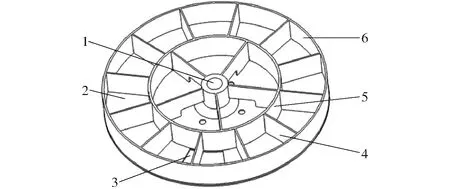

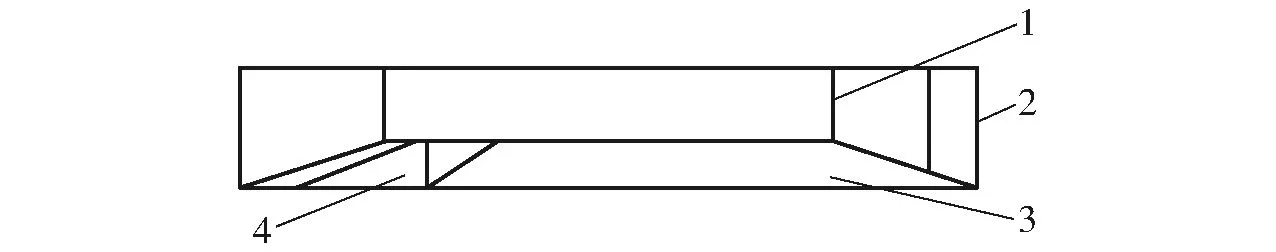

育種試驗播種時首要條件是播種的精確性,每個穴中要有規定的馬鈴薯品種,不能混種;其次,為減小試驗誤差,要保證播種質量。為滿足上述要求,本文設計一種傾斜格盤式馬鈴薯種薯排種裝置;通過該排種裝置可快速更換種薯品種,同時實現單株、四株等少量播種,且具有良好的株距均勻性。如圖4所示,圓臺格盤式排種裝置主要由底板、格盤外圈、格盤內圈、格盤隔板、中心軸、軸承等部分構成,選取圓臺格盤式排種裝置的外圈直徑為500 mm,內圈直徑為300 mm,將格盤分為12個小格。

圖4 格盤式排種裝置結構簡圖Fig.4 Disk seeding mechanism1.中心軸 2.格盤底板 3.落種口 4.格盤隔板 5.格盤內圈 6.格盤外圈

通過自制摩擦因數測量儀對種薯的摩擦因數進行測定(圖5),選取3顆種薯,每顆測試3次取平均值。測量儀的測試斜面由3D打印制作,材質為光敏樹脂,與格盤的材質相同;同時在測試斜面上放置45號鋼板,與格盤底板的材質相同,最終測得種薯與鋼板及光敏樹脂間的靜摩擦因數為0.44、0.65,動摩擦因數為0.30、0.57。

圖5 種薯摩擦因數測定Fig.5 Determination of friction coefficient of seed potatoes

圓臺格盤式排種裝置的底板固定于機架上,全程不運動,中心軸、格盤外圈、格盤內圈、格盤隔板為一體式,采用3D打印的方式制作,材料為樹脂。作業時,操作人員將種薯放置于格盤的每一小格內,種薯隨格盤進行轉動,當種薯所在的小格與底板上的落種口對齊時,種薯在自身重力作用下掉落。由于此排種裝置為人工供種,為防止出現格盤轉速過快,人工擺放種薯速度過慢而造成漏播,需選擇合適的格盤轉速,經前期試驗可知人工放置種薯頻率最快為1個/s,因此,初步確定格盤角速度ω2不大于0.52 rad/s。為防止種薯在跟隨格盤轉動過程中從柵格中脫離,格盤高度應大于種薯質心到格盤底板的距離,同時為節省材料,方便操作人員往柵格中放置種薯,考慮到種薯的三軸尺寸,此處設置格盤外圈高度為80 mm。

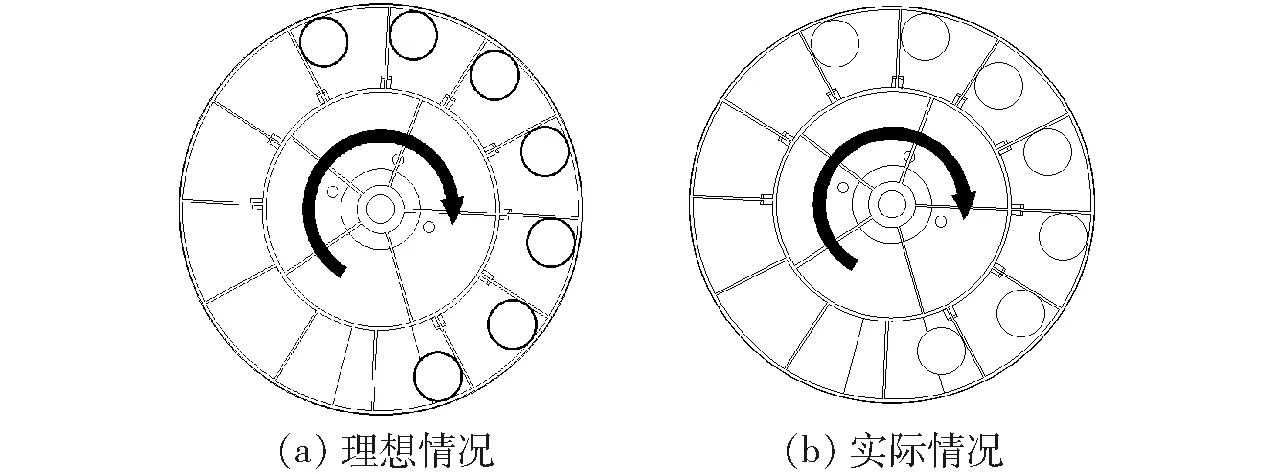

如圖6a所示,理想狀況下,種薯在隨格盤轉動的過程中,由于離心力的作用,到達落種口時應與格盤外圈相接觸;然而經前期試驗發現會有如圖6b情況出現,即種薯與圓心的距離不變或者位移很小,導致每個種薯在到達落種口即將進行排種時所處的位置不同,分析其原因為:種薯在播種前經歷了浸泡農藥、拌農藥等過程,導致種薯與格盤底板間的摩擦因數較大,同時由于格盤轉速低,種薯的離心力很小。若種薯離開格盤底板時位置不同,則會造成種薯的運動軌跡差異較大,影響株距均勻性,因此為避免上述情況發生,使得種薯在到達落種口時的位置一致,將格盤改進為中間高、四周低的圓臺狀,形狀結構如圖7所示。

圖6 理想情況下與實際情況下種薯在水平格盤上的軌跡圖Fig.6 Trajectories of seed potatoes on horizontal grid under ideal and actual conditions

圖7 圓臺格盤式排種裝置剖視圖Fig.7 Section view of tilting disc type seeding device1.格盤內圈 2.格盤外圈 3.格盤底板 4.落種口

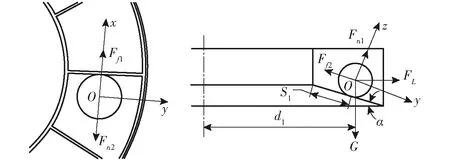

對種薯在圓臺格盤式排種裝置上的受力分析如圖8所示,以種薯質心為原點O,以平行于格盤底板與種薯相切的平面為Oxy平面,以垂直于地面方向的平面為Oyz平面,建立空間直角坐標系,對種薯進行空間上的受力分析。

圖8 種薯在圓臺格盤式排種裝置上的受力分析Fig.8 Force analysis diagram of seed potato on round table grid type seed metering device

種薯相對于與之接觸的格盤隔板的運動方程為

FLcosα+mgsinα-Ff2=ma

(6)

(7)

Ff2=μ1μ2mgcosα

(8)

式中FL——種薯的離心力,N

m——種薯質量,kg

g——重力加速度,取9.8 m/s2

Ff2——格盤隔板與種薯間的摩擦力,N

α——格盤底板與水平面之間的夾角,(°)

a——種薯在排種過程中的加速度,m/s2

μ1——種薯與格盤底板間動摩擦因數

μ2——種薯與格盤隔板間動摩擦因數

rn——格盤內圈半徑,m

s1——種薯在排種過程中與格盤隔板的相對位移,m

由此可以推出

(9)

因此可以得出種薯在時間t內的位移s1為

(10)

種薯從被放置到格盤中到到達落種口的這段時間t1可近似為格盤轉動180°所需要的時間,即

(11)

于是,得

(12)

由上述條件可知,為保證種薯在到達落種口時與格盤外圈相接觸,即與之接觸的格盤隔板的相對位移不小于格盤隔板的長度d(由格盤尺寸知d為100 mm),即s1≥d,從而保證掉落的位置相同,于是有

(13)

代入各個系數,得出保證種薯在到達落種口之前能夠與格盤外圈相接觸的格盤傾角的取值為α>8.37°,考慮到不同株距的選擇以及拖拉機前進速度,同時結合格盤尺寸,此處選取格盤底板與水平面間的夾角α為15°。

3.3 導種裝置設計

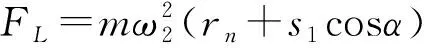

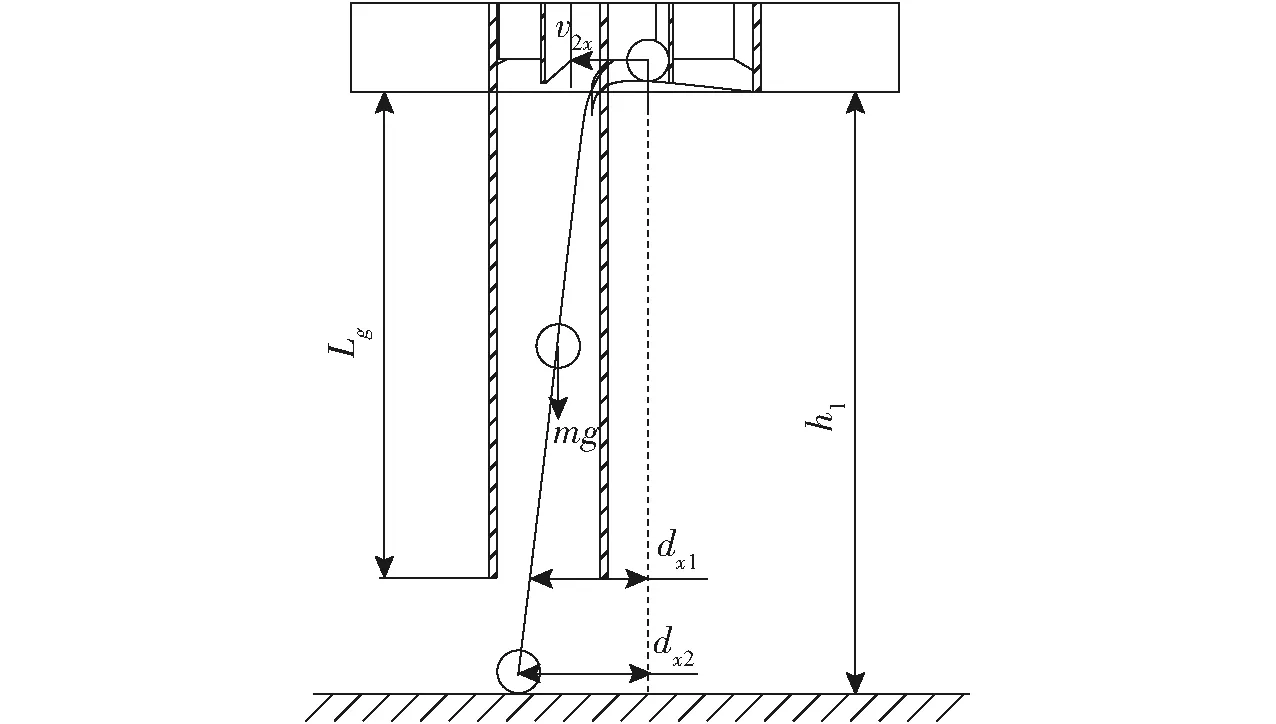

種薯到達落種口后進入導種裝置,經歷導種過程后掉落至地面,圖9為種薯在落種口處即將掉落的速度示意圖。

圖9 種薯在落種口處的速度示意圖Fig.9 Speed diagram of seed potato at seed opening

種薯在落種口處即將下落時的速度大小及方向如圖9所示,則

(14)

式中v2x——v2在垂直于機器前進方向的分速度,m/s

v2y——v2在平行于機器前進方向的分速度,m/s

β——種薯開始掉落的位置與機器前進速度方向的夾角,(°)

rw——格盤外圈半徑,m

rp——種薯與格盤外圈相接觸點半徑,m

種薯從到達落種口開始,直到掉落至地面,此過程為自由落體運動,從開始排種到掉落至導種裝置出口處的時間t2為

(15)

式中Lg——導種管長度,m

如圖10所示,種薯從導種管開始掉落至到達導種管出口這段時間內,種薯沿垂直于機器前進方向所經過橫向位移dx1與機器前進速度平行的方向所經過的縱向位移dy1分別為

圖10 種薯下落的運動軌跡圖Fig.10 Plot of falling motion of seed potato

(16)

為防止種薯與導種管碰撞影響株距,設落種管的直徑應大于s1,同時為減小落種管與土壤接觸時的阻力,考慮落種口與地面之間的距離,最終確定導種管半徑為100 mm,Lg為500 mm,從而避免種薯下落過程中與導種管的碰撞,防止株距均勻性變異系數增大。

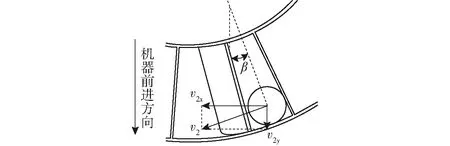

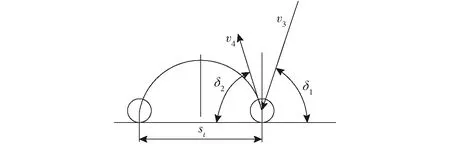

3.4 種薯落地后的運動學分析

種薯從高處下落到種溝內時,受投種高度和初速度等影響,種薯在落到種溝之后會在種溝內出現彈跳現象[19-20]。由于種薯的彈跳是在空間內的運動,其彈跳角度與彈跳位移量都存在不確定性,導致種薯間距離出現差異,增大株距均勻性變異系數,導致種薯株距合格率降低,甚至造成重播、漏播現象的發生。

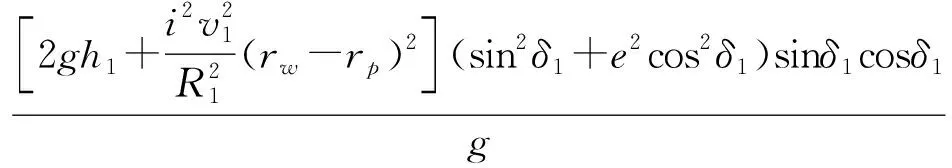

對種薯落地后的運動過程進行運動學分析,種薯到達地面時的速度v3為

(17)

式中h1——格盤與地面的距離,m

v3與地面的夾角可表示為

(18)

式中δ1——入射角,(°)

圖11所示平面為v2與豎直向下的速度所構成的平面,假設種薯落地反彈后的速度與下落時的速度處于同一平面內,與之碰撞的種溝溝底視為水平面,且入射角δ1與碰撞后的彈跳角δ2相同[21-22],則

圖11 種薯落地后碰撞彈跳示意圖Fig.11 Schematic of impact and bounce of seed potato after landing

(19)

式中v4——種薯與地面接觸反彈瞬間速度,m/s

e——薯塊與土壤間碰撞恢復系數,取0.53

則種薯這個狀態下在v2方向的位移st為

(20)

顯然,對株距均勻性影響因素最大的為種薯落地后在平行于機器前進方向的位移sty,sty可表示為

(21)

由式(21)可知,影響種薯落地后運動狀態的因素主要為投種高度h1、落種口的初始位置與機器前進速度方向的夾角β以及機器前進速度v1。

4 田間試驗

4.1 試驗條件

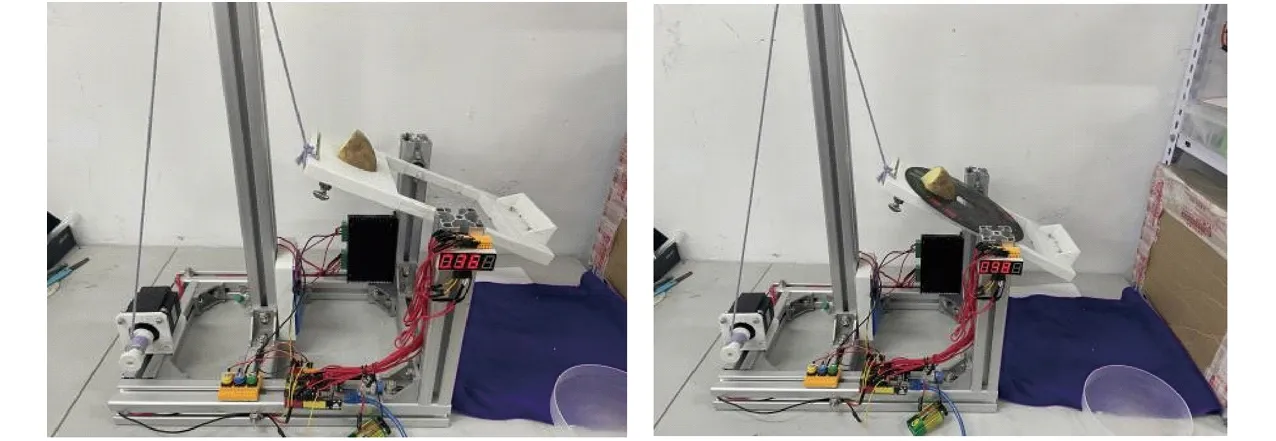

試驗于2021年5月23日在青島農業大學膠州馬鈴薯種植基地進行,土壤類型為壤土,含水率為15.6%。試驗地播種前先用旋耕機進行碎土整平,清除雜草和石塊。配套動力為92 kW的東方紅LX1304型拖拉機,育種試驗種薯分為整薯、切塊種薯以及微型薯,其中切塊種薯為最常用的種薯,因此本試驗選取切塊種薯作為試驗材料,選用荷蘭15號種薯,切塊種薯平均三軸尺寸為43 mm×34 mm×24 mm,形狀指數為227.56,平均質量為36.23 g,含水率為76.4%,田間試驗過程如圖12所示。

圖12 田間作業及播種情況Fig.12 Field operation and sowing

4.2 評價指標

根據NY/T 1415—2007《馬鈴薯種植機質量評價技術規范》、GB/T 25417—2010《馬鈴薯種植機技術條件》國家標準,要求株距合格率大于等于67%,株距均勻性變異系數小于等于33%,以此來考察馬鈴薯育種試驗播種機的播種性能。種薯落地后的運動情況直接決定了種薯的株距合格率及株距均勻性變異系數,因此,本試驗以該播種機的株距合格率和株距均勻性變異系數作為作業性能的評價指標。

育種試驗中最常用的株距為200 mm,故本試驗針對種植模式為每播20株間隔1 000 mm、實際株距203 mm進行測定,合格株距為(203±30) mm,則株距合格率為

(22)

式中ZH——株距合格率,%

n1——株距合格的株數

n——測量株距的株數

4.3 試驗方案與結果分析

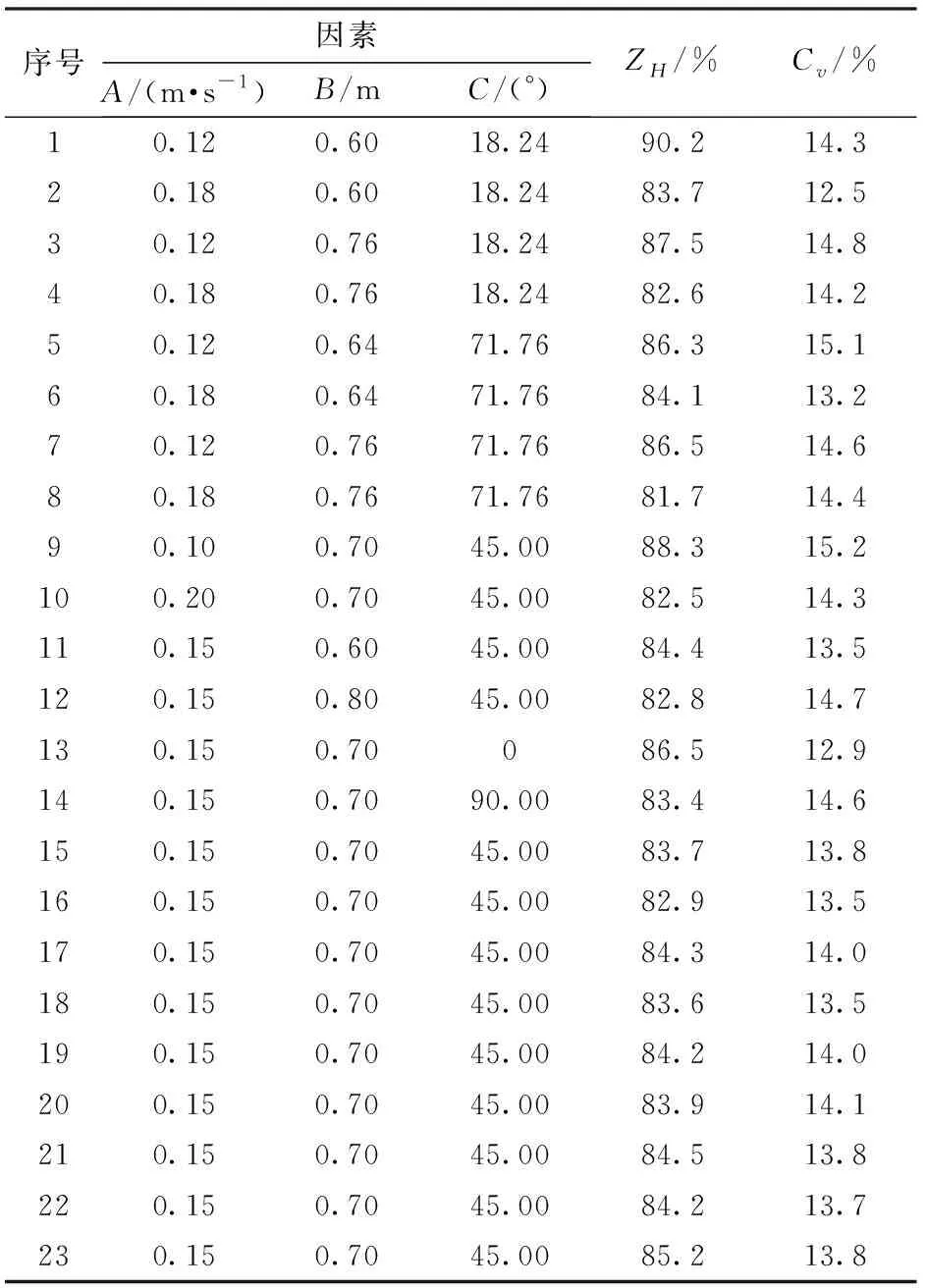

4.3.1二次旋轉正交組合試驗設計

由上述分析知,影響種薯落地后運動情況的因素主要有拖拉機前進速度、投種高度、落種口初始位置與機具前進方向間的夾角(簡稱夾角)。由于該機器格盤的轉速由拖拉機前進速度決定,為保證人工放種時不出現重播、漏播等現象,拖拉機前進速度設置為0.10~0.20 m/s;格盤投種高度、夾角均可通過格盤支架調整。根據前期對種薯的跌落試驗可知,由于開溝器開出的種溝土壤較為松軟,當跌落高度為1 m時,種薯落入種溝中不會出現損傷,同時根據機具整體尺寸、地輪半徑、操作人員座椅高度綜合考慮,投種高度設置為0.60~0.80 m;為使種薯離開落種口時運動方向與機具前進方向一致,夾角β應設置為0°~90°。

綜上所述,以拖拉機前進速度v1、格盤的投種高度h1以及夾角β為試驗因素,以株距合格率ZH和株距均勻性變異系數Cv為試驗指標,進行三因素二次正交旋轉組合試驗,每組試驗重復3次,每10株進行一次測量,通過試驗,對影響株距合格率與株距均勻性變異系數的因素分別進行顯著性分析,試驗因素編碼如表3所示,試驗方案與結果如表4所示[23-25]。

表3 試驗因素編碼Tab.3 Test factors and coding

表4 試驗方案與結果Tab.4 Test scheme and results

4.3.2試驗結果分析

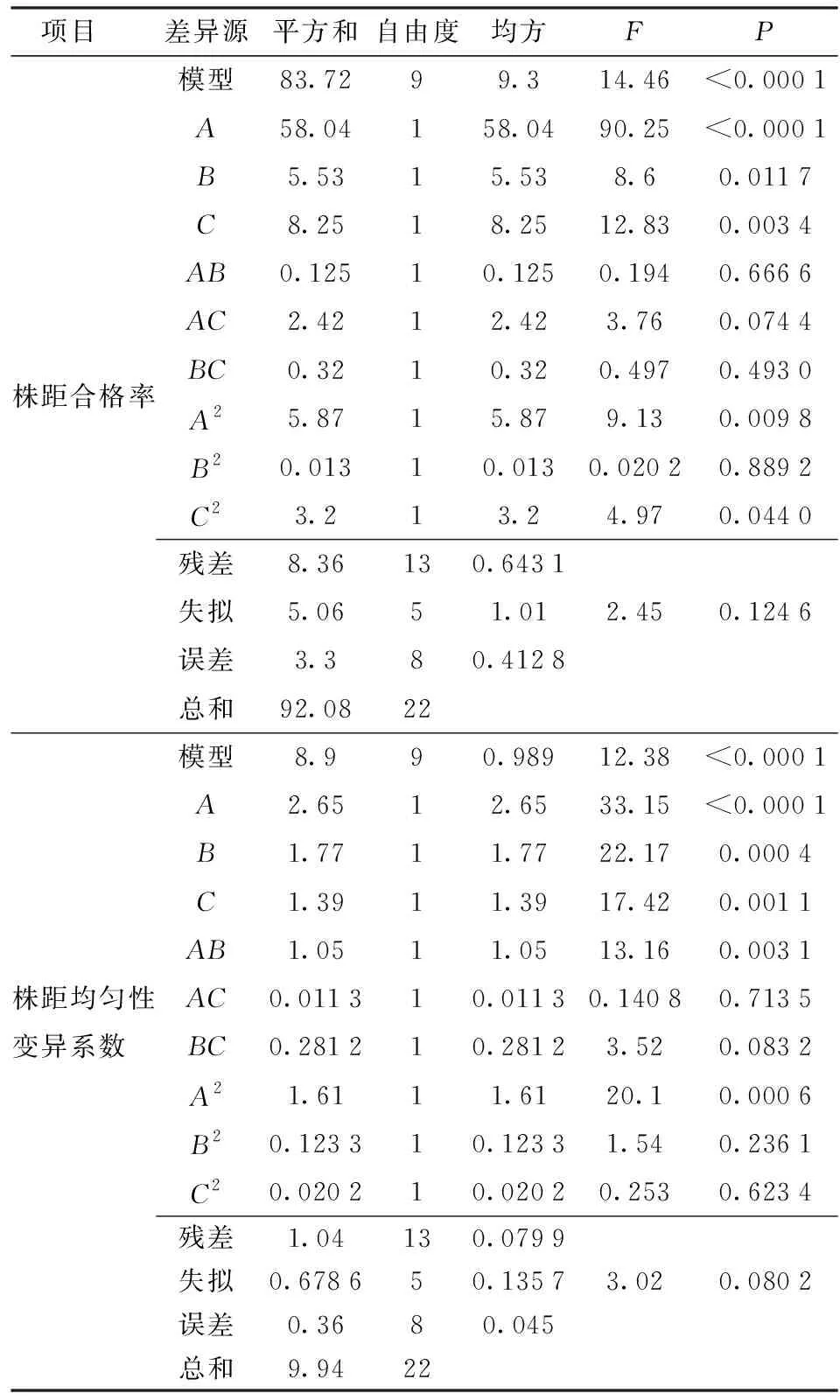

采用Design-Expert 11.0軟件,對試驗數據進行二次回歸分析和多元回歸擬合,分別得到株距合格率和株距均勻性變異系數的回歸方程,最后檢驗各試驗因素的顯著性[26-27]。

株距合格率方差分析如表5所示,各試驗因素對株距合格率的影響為:試驗整體模型極顯著,A、C、A2對株距合格率的影響極顯著(P<0.01);B、C2對株距合格率的影響顯著(0.01

表5 方差分析Tab.5 Variance analysis

ZH=124.639 84-306.822 96A-20.702 49B-

0.189 187C+0.691 393AC+687.893 31A2+

0.000 627C2(23)

對上述回歸方程進行失擬檢驗,失擬項P=0.242(P>0.1),不顯著,證明不存在其他影響試驗指標的主要因素,試驗指標和試驗因素存在顯著的二次關系,分析結果合理。

株距均勻性變異系數方差分析如表5所示,各試驗因素對株距均勻性變異系數的影響為:試驗整體模型極顯著,A、B、C、A2、AB對株距均勻性變異系數的影響極顯著 (P<0.01);BC對株距均勻性變異系數的影響較顯著(0.05

Cv=37.180 45-266.125 33A-19.399 32B+

0.094 425C+205.060 97AB-

0.117 851BC+359.238 50A2

(24)

對上述回歸方程進行失擬檢驗,失擬項P=0.128(P>0.1),不顯著,證明不存在其他影響試驗指標的主要因素,試驗指標和試驗因素存在顯著的二次關系,分析結果合理。

4.3.3響應曲面分析

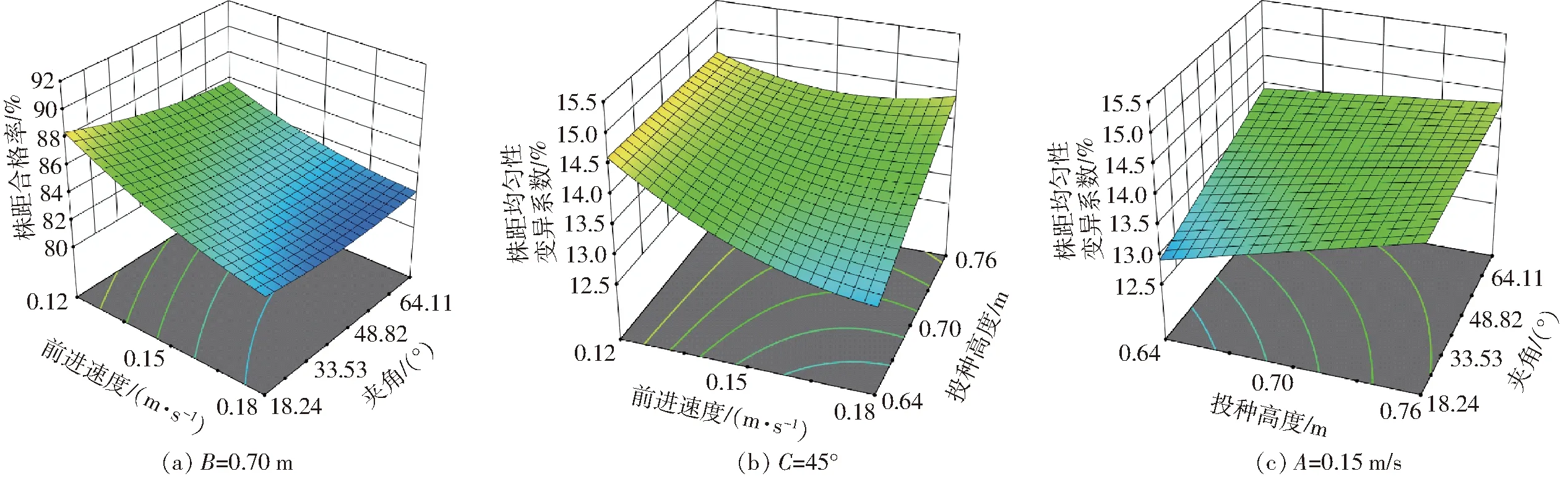

拖拉機前進速度、格盤的投種高度、夾角之間顯著交互作用對株距合格率、株距均勻性變異系數影響的響應曲面如圖13所示[28]。

如圖13a所示,對于株距合格率ZH,當投種高度為0.7 m、拖拉機前進速度一定時,夾角與株距合格率呈負相關,其最優的夾角范圍為18.24°~25.89°,此時株距合格率為80%~88%;當夾角保持一定時,前進速度與株距合格率呈負相關,其最優的前進速度范圍為0.12~0.15 m/s,此時株距合格率為85%~88%;在機具作業過程中,拖拉機前進速度為影響株距合格率的主要因素。

圖13 雙因素交互作用響應曲面Fig.13 Two-factor response surfaces

如圖13b所示,對于株距均勻性變異系數Cv,當夾角為45°、拖拉機前進速度一定時,格盤的投種高度與株距均勻性變異系數呈正相關,其最優的高度范圍為0.64~0.70 m,此時株距均勻性變異系數為12.5%~14.5%;當格盤的投種高度保持一定時,前進速度與株距均勻性變異系數呈負相關,其最優的前進速度范圍為0.15~0.18 m/s,此時株距均勻性變異系數為12.5%~14.5%; 在機具作業過程中,拖拉機前進速度為影響株距均勻性變異系數的主要因素。

如圖13c所示,當拖拉機前進速度為0.15 m/s、格盤的投種高度保持一定時,夾角與株距均勻性變異系數呈正相關,其最優的夾角范圍為18.24°~33.53°,此時株距均勻性變異系數為12.9%~14.0%;當夾角保持一定時,與株距均勻性變異系數呈正相關,其最優的高度范圍為0.64~0.70 m,此時株距均勻性變異系數為12.9%~14.2%;在機具作業過程中,格盤的投種高度為影響株距均勻性變異系數的主要因素。

為獲得排種裝置最佳排種性能作業參數,利用Design-Expert 11.0 軟件中的優化模塊對上述3個回歸模型進行約束目標優化求解,根據播種機的實際工作條件、作業要求及相關理論的分析,選擇優化的約束條件、目標及約束函數為

(25)

對目標函數中的3個參數進行優化求解,能夠得到多個參數組合,得到優化結果為:當拖拉機前進速度為0.12~0.15 m/s,格盤的投種高度為0.64~0.70 m,夾角為18.24°~19.55°時,理論株距合格率為85.09%~88.82%,理論株距均勻性變異系數為13.07%~13.96%。

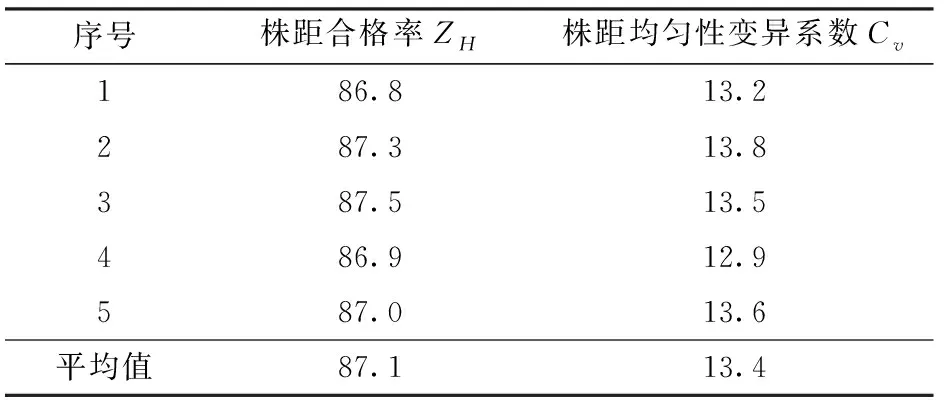

4.4 驗證試驗

經過參數優化的馬鈴薯育種試驗播種機播種性能指標如表6所示。 播種機的參數選擇為拖拉機前進速度0.14 m/s、格盤的投種高度0.64 m、夾角18.24°。試驗結果表明,經過參數優化的馬鈴薯育種試驗播種機株距合格率為87.1%,株距均勻性變異系數平均值為13.4%,與所得的優化結果基本一致,且滿足相應育種學家的要求。

表6 田間驗證試驗結果Tab.6 Field validation test results %

5 結論

(1)針對我國馬鈴薯育種試驗的播種作業缺少專用機具,人工播種勞動量大、效率低、播種質量差等問題,結合我國馬鈴薯育種試驗種植的農藝要求,設計了馬鈴薯育種試驗播種機,達到可更換種薯品種、播種效率高、播種質量好的目的。

(2)對馬鈴薯育種試驗播種機的關鍵部件進行了分析:為保證種薯進行排種時掉落位置相同從而提高株距均勻性,設計了圓臺格盤式排種裝置并對其進行了分析,選取了最佳的傾斜角度;為防止種薯在導種過程與導種管發生碰撞,對種薯在導種管內的運動進行了分析,確定了合適的導種管長度;對種薯落地后運動情況進行了分析,得出了影響種薯落地后的運動狀態的因素主要為投種高度、落種口的初始位置與機器前進速度方向夾角以及機器前進速度。

(3)以拖拉機前進速度、格盤投種高度、落種口初始位置與機器前進速度方向夾角為試驗因素,以株距合格率和株距均勻性變異系數作為試驗指標,進行旋轉回歸正交試驗,建立了試驗指標與影響因素間的回歸模型,得出能夠獲得最佳試驗指標的因素范圍,并通過驗證試驗得出當拖拉機前進速度0.14 m/s、格盤投種高度0.64 m、落種口初始位置與機器前進速度方向的夾角18.24°時,株距合格率為87.1%,株距均勻性變異系數為13.4%,高于國家標準。