火電機組熱解尿素法脫硝控制優化

萬 濤

(新疆華電喀什熱電有限責任公司,新疆 喀什 844000)

0 引言

近年來,國家環保標準逐漸提高,監管力度也不斷加大。氮氧化物作為火電廠煙氣中的一種主要污染物,一直是火電廠環保治理的重點。目前,火電廠脫硝治理主流方法為SCR脫硝技術,其一般采用氨氣作為還原劑,在催化劑的作用下,將氮氧化物還原成氮氣和水,從而達到脫硝的目的[1]。

火電廠制備氨氣主要有液氨法、水解尿素法和熱解尿素法。液氨法由于其危險性,目前正在進行改造、替代。根據國家能源局印發的《電力行業危險化學品安全風險集中治理實施方案》要求,全國公用燃煤電廠的液氨一級、二級重大危險源尿素替代改造工程要于2022年12月底前完成,液氨三級、四級重大危險源尿素替代改造工程要于2024年底前完成。

某火電機組采用熱解尿素法制備氨氣、SCR脫硝方式。

1 熱解尿素法制氨系統概況

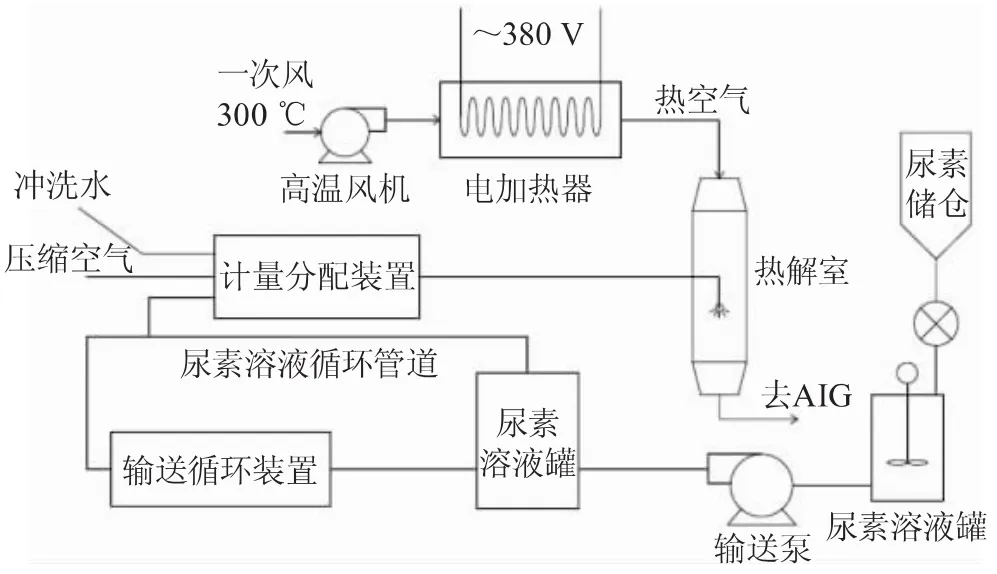

尿素熱解系統主要包括尿素溶液制備輸送系統、熱解爐系統、壓縮空氣系統[2],如圖1所示。

圖1 尿素熱解工藝系統圖

尿素溶液制備輸送系統將尿素顆粒用一定比例的除鹽水溶解,并儲存于尿素溶液儲罐。尿素溶液輸送泵將尿素溶液儲罐中的尿素溶液輸送至計量分配裝置,經計量分配后由尿素溶液噴槍霧化后進入熱解爐分解為氨氣,尿素溶液噴槍投入數量根據尿素消耗量實時調整。

熱解爐熱源采用電加熱熱一次風方式,將霧化進入熱解爐的尿素溶液快速分解為氨氣、水和二氧化碳,并經機組供氨母管輸送至A、B側SCR反應器。

壓縮空氣用于尿素溶液的霧化和尿素噴槍的密封,由廠區儀用壓縮空氣管網提供。

熱解尿素化學反應式為:

SCR(選擇性催化還原)煙氣脫硝技術以其穩定、高效等特點被國內外燃煤電廠脫硝工程廣泛采用[3],其主要化學反應式為:

SCR脫硝裝置具有反應溫度低、反應產物清潔、脫硝效率高、布置靈活以及技術成熟等優點。

某火電機組煙氣脫硝采用熱解尿素法制氨、SCR脫硝方式,在機組日常運行過程中,凈煙氣氮氧化物濃度波動較大。通過對其具體運行現狀的分析,制訂了針對性的改造、優化措施,并在機組檢修期間進行了改造優化,取得了良好成效。

2 機組運行現狀分析

(1)SCR出口氮氧化物測點不合理,采用單點測量方式,測量數據不能良好表征SCR出口實際氮氧化物濃度[4]。且由于單點測量手段受限,各噴氨格柵支管手動調閥調節沒有良好依據,導致SCR反應器內噴氨不均,整體脫硝效率偏低。

(2)脫硝自動控制策略不合理。機組脫硝控制采用簡單的氨氮摩爾比控制,SCR出口氮氧化物濃度長期低于目標值,導致氨耗偏高,運行人員為降低氨耗,需頻繁修改SCR出口氮氧化物濃度目標值,大大增加了運行人員的工作強度。

(3)尿素噴槍流量調節控制速率太慢,在機組需氨量發生變化時不能及時調整,從而造成整個脫硝系統調節品質差,動態時波動過大,經常需要手動干預。

3 優化措施

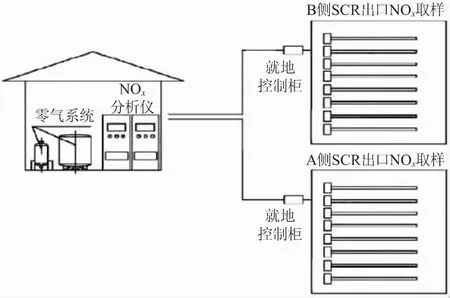

3.1 SCR出口氮氧化物濃度多點取樣測量技術

將SCR出口氮氧化物濃度由單點測量改為多點取樣測量方式。以A側為例,在A側SCR反應器出口截面上分別設置8個煙氣取樣口,將煙氣抽取至CEMS分析儀。A、B側SCR出口氮氧化物濃度多點測量技術結構如圖2所示。

圖2 多點取樣測量技術示意圖

該多點取樣測量系統有3種工作模式:單點測量模式、混合測量模式和輪測測量模式。(1)單點測量模式工作時,CEMS分析儀連續對設定的某一取樣口煙氣進行測量,其他7個取樣口的煙氣不進行測量。運行過程中可根據實際情況選擇一個能良好表征反應器出口氮氧化物濃度的取樣口進行持續測量。(2)混合測量模式工作時,CEMS分析儀將8個取樣口抽取的煙氣混合后進行測量。(3)輪測測量模式工作時,CEMS分析儀對8個取樣口抽取的煙氣依次進行測量,此時可根據各取樣口煙氣氮氧化物濃度對各噴氨格柵支管手動閥進行調整,將各取樣口抽取的煙氣中氮氧化物濃度調節至一定偏差范圍內,從而使反應器內噴氨較為均勻,提高脫硝效率,降低氨耗。圖3所示為改造后多點取樣測量系統DCS顯示畫面。

圖3 改造后多點取樣測量系統DCS顯示畫面

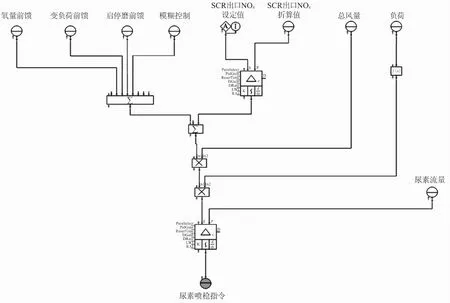

3.2 改進型基于氨氮摩爾比的串級PID脫硝控制

基于氨氮摩爾比的串級PID脫硝控制,主調PID控制回路設定值為SCR出口氮氧化物濃度控制目標值,過程值為SCR出口氮氧化物實際值;副調PID控制回路設定值為尿素溶液需求量,過程值為實際尿素溶液流量。

3.2.1 尿素溶液需求量計算

通過脫硝系統氨氮實際反應摩爾比,計算出理論尿素溶液需求量,其計算公式如下:

式中:F為理論尿素溶液需求量;α為氨氮摩爾比系數;Cin為SCR反應器入口氮氧化物濃度;Csp為SCR反應器出口氮氧化物目標值;Q為煙氣流量。

考慮不同負荷、不同溫度下的脫硝效率,通過負荷對應的折線函數對不同負荷下的氨氮摩爾比進行線性修正。

3.2.2 反應器入口NOx預測值

由于SCR入口氮氧化物濃度測量時延長,簡單采用SCR入口氮氧化物濃度進行尿素需求量計算容易造成脫硝系統響應滯后,在機組工況變化時參數波動會比較大。因此,在實際應用中,對控制策略進行了改進,引入相關前饋作為SCR入口氮氧化物濃度預測量進行控制,將脫硝系統響應時間提前。(1)入口NOx實測值基準。將SCR入口NOx實測值作為SCR入口NOx預測值的基準,保證預測值的準確性,避免因預測量不準而造成系統失調。(2)空預器入口氧量前饋。通過機組歷史趨勢分析,空預器入口氧量與SCR入口NOx濃度存在良好的相關性,且氧量能更早地反映出SCR入口NOx濃度的變化趨勢及幅度,因此,引入空預器入口氧量作為主要前饋量。(3)機組負荷前饋。機組在變負荷過程中因為風、煤配比的動態變化會出現較大幅度的NOx濃度波動,將變負荷信號引入脫硝控制作為前饋,可在變負荷初期就給脫硝系統一定的動作量,對SCR出口NOx指標的穩定有良好的促進作用。(4)啟停磨前饋。啟停磨過程中,因為磨組配風、配煤比例的變化,NOx濃度會大幅波動。根據不同磨在啟停過程中對NOx濃度的不同影響,引入不同強度的前饋,在啟停磨的同時改變尿素流量,可有效控制NOx濃度的波動幅度。

3.2.3 模糊控制

以被調量的偏差和偏差變化量進行模糊量化處理,將量化后的數據作為控制器的兩個輸入;然后,根據模糊規則進行模糊推理,并將推理后的模糊值解模糊化后,對當前噴氨量進行修正,可有效提高自動控制的調節速度并降低超調量。邏輯簡圖如圖4所示。

圖4 改進型基于氨氮摩爾比的串級PID控制邏輯簡圖

3.2.4 數據保持

考慮到NOx儀表吹掃時數據保持,以A側為例,當A側入口NOx數據吹掃保持時,采用A側保持值加B側入口變化量作為A側預估量;當A側出口NOx數據吹掃保持時,為避免主調PID過調,減弱出口NOx吹掃時主調PID調節作用。

4 改進效果

在上述優化措施實施、熱態試驗調整后,機組常規運行工況下噴氨自動均保持投入。與優化前相比,尿素流量調節速度明顯加快,A、B側反應器出口NOx濃度、凈煙氣NOx濃度明顯趨于收斂,變負荷工況下波動幅度大幅減小,設定值跟蹤效果顯著提高。優化效果如圖5所示。機組穩態時,凈煙氣NOx濃度波動范圍為38~46 mg/m3;機組變負荷工況時,凈煙氣NOx濃度波動范圍為32~49 mg/m3。

圖5 優化后脫硝系統調節效果圖

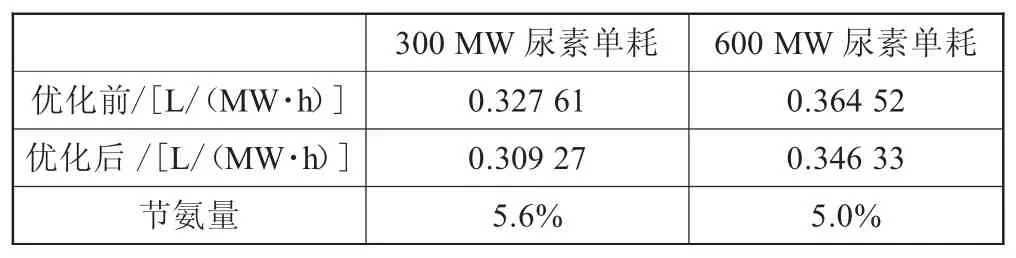

優化實施后,如表1所示,單位發電量尿素耗量比優化前在300 MW和600 MW負荷時分別下降5.6%和5.0%。

表1 優化前后尿素耗量對比

5 結語

采用SCR反應器出口氮氧化物濃度多點取樣測量技術,可參考各取樣點測量值對各噴氨格柵進行調整,從而保證噴氨均勻,避免局部過噴和局部欠噴現象,有效提高脫硝反應效率,減少氨逃逸。同時,引入SCR反應器入口氮氧化物濃度預測值,以解決煙氣分析儀測量滯后而導致的噴氨滯后問題,保證在實際煙氣氮氧化物濃度發生變化時,噴氨量能及時調整。經上述測量改造結合控制優化,脫硝氨耗有效降低,實現了機組的節能降耗。