基于內凹三角形負泊松比微結構的汽車B柱優(yōu)化設計*

趙穎 施勁余 劉軒銘 鄧曉鋼 鄭斯琦

(西南大學,重慶 400715)

主題詞:內凹三角形負泊松比微結構 B柱 碳纖維復合材料 聚乳酸復合材料 性能分析

1 前言

B 柱是車體的關鍵支撐承載件,具有成形深度大、部件截面變化復雜、成形件上下部高度存在起伏等結構特點[1-2],車輛發(fā)生側面碰撞時,可起到承載和吸能作用,有效保護乘員安全[3]。

張芳芳等[4]考慮側面圓柱碰撞和移動壁障碰撞工況,采用多因素權重分析和正交試驗方法,對車體響應及B 柱材料和厚度參數(shù)進行優(yōu)化,結果表明,B 柱腰線處的侵入速度和侵入量都得到了有效改善,然而,在B柱優(yōu)化時忽略了輕量化目標。游國忠等[5]建立B柱簡化模型,采用拓撲優(yōu)化和形狀優(yōu)化方法,對B 柱內板結構進行改進,雖降低了其腰線處的侵入速度,但未減輕B柱質量。負泊松比結構具有優(yōu)異吸能特性,在車輛部件中具有廣闊的應用前景[6]。鄒松春等[7]基于汽車修理研究協(xié)會(Research Council for Automotive Repairs,RCAR)法規(guī)和ECE R95法規(guī),分別對傳統(tǒng)B柱和負泊松比結構B 柱進行側面碰撞吸能特性分析,結果表明,與傳統(tǒng)B柱結構相比,所設計的負泊松比結構B柱可有效降低側面碰撞侵入位移和速度。

為滿足B 柱對強度、剛度和輕量化特性的需求,本文提出一種新型內凹三角形負泊松比微結構B 柱,其內、外板采用碳纖維復合材料,夾芯層為以聚乳酸椰殼纖維復合材料為基體材料的內凹三角形負泊松比微結構,采用有限元仿真分析方法獲得具有最優(yōu)微拓撲參數(shù)的微結構、碳纖維鋪層厚度和夾芯層厚度的B柱設計方案,并選取側向彎曲、后向彎曲、三點彎曲3種典型工況進行對比分析。

2 內凹三角形負泊松比微元胞建模

2.1 代表性微元胞

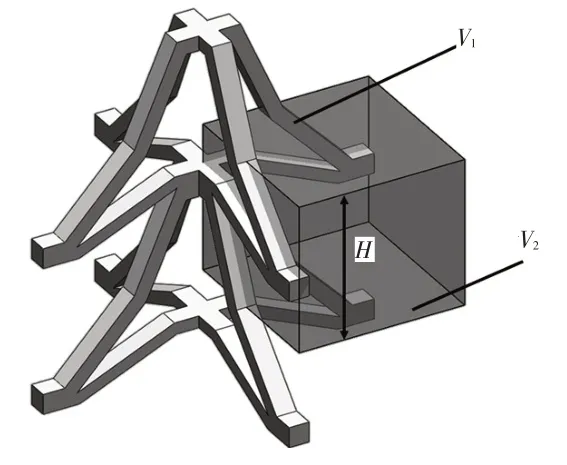

內凹三角形負泊松比微元胞二維結構如圖1所示,其中,L為兩腰胞壁長度,N為底邊胞壁長度,H、h分別為微元胞和底端平臺高度,M為微元胞水平胞壁長度,d為兩腰內凹角,δ為底邊胞壁與微元胞軸線夾角,c為兩腰胞壁與微元胞軸線夾角,a、b分別為微元胞兩腰和底邊胞壁厚度。將二維微元胞賦予面外厚度i,將二維微元胞沿著Z軸旋轉90°并與原二維微元胞交叉形成三維內凹三角形負泊松比微元胞,將三維微元胞分別沿X、Y、Z軸陣列排布,最終形成三維內凹三角形負泊松比微結構。

圖1 內凹三角形負泊松比微元胞結構

又:

式中,α∈(0,1)為厚度系數(shù);β∈(0,1)為長度系數(shù);γ為寬度系數(shù)。

設定胞壁比例系數(shù)K=a/b,為保證微元胞呈現(xiàn)負泊松比效應,底端胞壁和兩腰胞壁需呈內凹狀,因而,140°<d<180°,c>20°。由幾何關系可得,長胞壁應完全位于微元胞內,故c<180°-dmin,即c<40°,其中dmin為兩腰內凹角最小值。根據(jù)文獻[6]可得K=0.8,為減少多目標優(yōu)化計算的樣本數(shù)量并兼顧微元胞的輕質特性,取γ=0.2。

內凹三角形微結構的相對密度越小,質量越輕。因此,可將微結構的輕量化目標轉化為其相對密度最小目標。對于三維微元胞,其等效密度ρc與胞壁材料密度ρs的關系為:

因此,三維微元胞的相對密度ρRD,3D可表示為:

式中,V1=i[2bL+a(M+N)+bM/2]為微元胞內胞壁體積;V2=H[M+Lsinc+Lsin(d-c)]2為微元胞體積。

三維微元胞相對密度示意如圖2所示。

圖2 三維內凹三角形負泊松比微元胞相對密度示意

聯(lián)合式(5)、式(6),可得相對密度ρRD,3D:

其中:

綜上,相對密度表達式為:

2.2 仿真分析與試驗驗證

建立內凹三角形負泊松比微結構的有限元計算模型如圖3 所示,為對微結構的沖擊動力學特性進行分析,選用Hyperworks-Lsdyna聯(lián)合仿真方法,基體材料采用聚乳酸椰殼纖維復合材料,密度ρ=1 189 kg/m3,彈性模量E=4.48 GPa,泊松比μ=0.3,屈服應力σ=150 MPa。模型底端節(jié)點自由度全約束,剛性墻以沖擊速度v=10 mm/min沿Z軸反方向沖擊[8],剛性墻和模型之間的靜摩擦因數(shù)fs和動摩擦因數(shù)fd均設置為0.2。為保證仿真收斂性和計算效率,設定網格尺寸為0.7 mm。

圖3 內凹三角形負泊松比微結構有限元模型

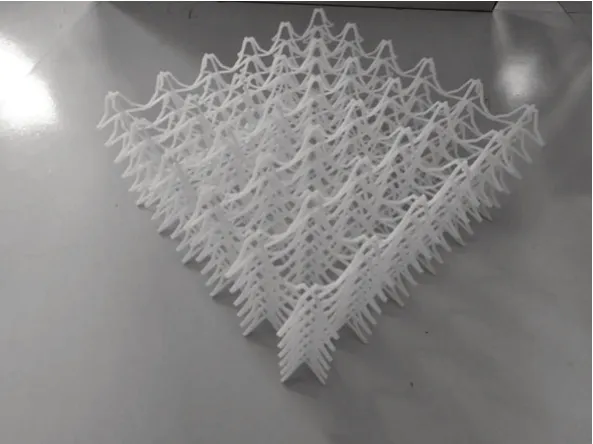

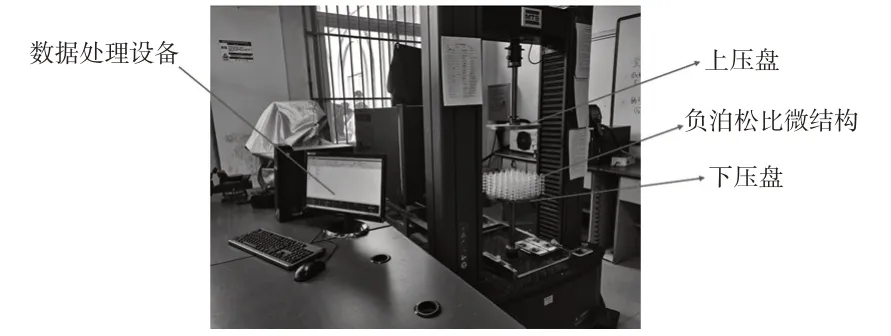

采用3D 打印技術打印樣件,與有限元模型尺寸一致,內凹三角形負泊松比微結構樣件尺寸為260 mm×260 mm×113 mm,其中,α=0.15,β=0.70,c=27°,d=155°,如圖4 所示。采用MTS 液壓伺服試驗機對內凹三角形負泊松比微結構開展準靜態(tài)壓縮試驗,MTS液壓伺服試驗機加載速率與仿真分加載速率保持一致,如圖5 所示。

圖4 內凹三角形負泊松比微結構3D打印樣件

圖5 準靜態(tài)壓縮試驗設備

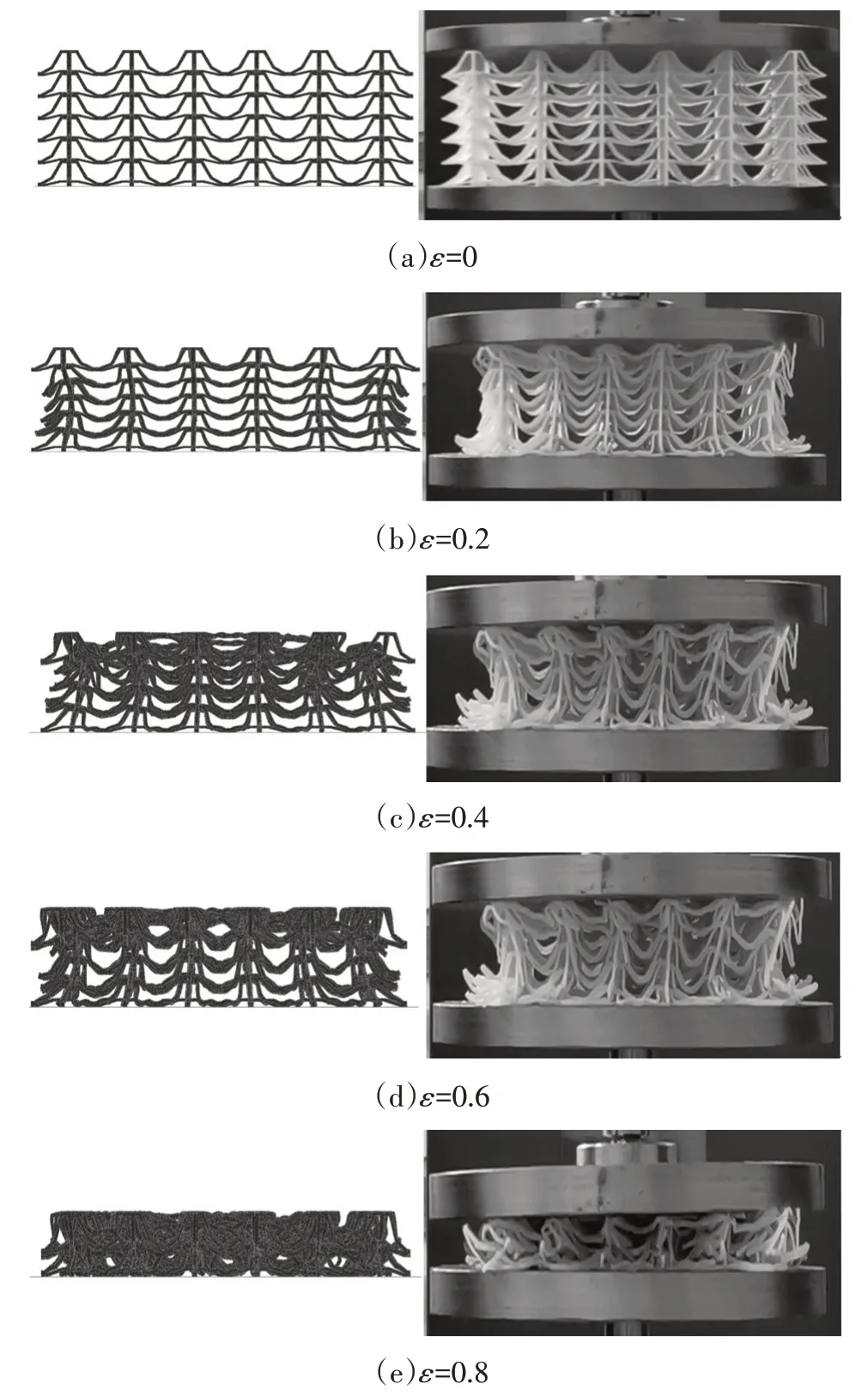

在準靜態(tài)壓縮試驗過程中,3D 打印樣件中的微元胞經歷了開始接觸、壓縮變形、部分微元胞壓潰、微結構被完全壓潰4 個階段。選取不同的應變ε,并對仿真結果與試驗結果進行對比分析,如圖6 所示,仿真工況與準靜態(tài)壓縮試驗條件下內凹三角形微結構均呈現(xiàn)明顯的“壓縮-收縮”的負泊松比變形特性,且變形模式總體保持一致,驗證了仿真分析模型的可靠性。

圖6 不同的應變條件下仿真分析與準靜態(tài)壓縮試驗變形模式對比

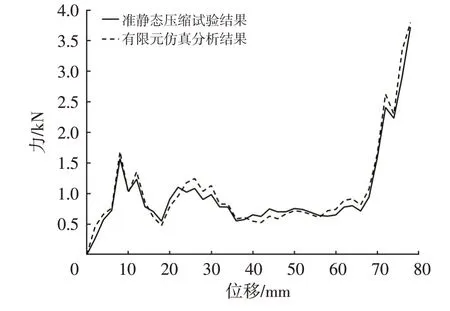

同時,可得到有限元仿真分析與準靜態(tài)壓縮試驗的應力-應變曲線如圖7 所示,由圖7 可知,2 條曲線基本吻合,進一步驗證了仿真模型的準確性。

圖7 仿真分析與準靜態(tài)壓縮試驗應力-應變曲線

為直觀反映結構的抗變形能力,繪制有限元仿真分析與準靜態(tài)壓縮試驗的力-位移曲線如圖8所示。

圖8 仿真分析與準靜態(tài)壓縮試驗力-位移曲線

3 內凹三角形負泊松比微元胞多目標優(yōu)化

內凹三角形負泊松比微結構在沖擊過程中所吸收的能量可由應力-應變曲線與應變坐標軸所包圍的面積表示。單位體積吸能量(Specific Energy Absorption,SEA)可表達為:

式中,W為單位體積吸能;εD為密實應變;σ(ε)為瞬時應力。

在特定吸能量條件下,峰值力(Peak Collision Force,PCF)會影響沖擊過程中產生的最大碰撞力和最大減速度,PCF越小,微元胞抵抗塑性坍塌的能力越強。

相對密度ρRD,3D表征微結構質量,相對密度越小,輕量化效果越明顯。為滿足B 柱剛度、強度與輕量化需求,以SEA最大、PCF最小和相對密度最小為優(yōu)化目標。

響應面法是通過合理的試驗設計建立設計變量、優(yōu)化目標和約束之間的近似函數(shù)關系的方法,相對于復雜模型,采用響應面法評估更加簡便[9]。綜合考慮計算量和計算精度的影響,最優(yōu)拉丁超立方設計方法是在設計空間獲取能夠反映真實模型仿真點的常用方法,在試驗因素設計空間區(qū)域內進行均勻、隨機、正交采樣,可以較少的點獲取大量的模型信息[10]。如表1所示,首先采用最優(yōu)拉丁超立方設計方法選取23組樣本點,對23組樣本點的模型進行仿真分析,得到相應的響應值,然后構建響應面模型作為微元胞結構參數(shù)的近似分析模型,最后采用遺傳算法(Genetic Algorithm,GA)獲得內凹三角形微元胞的最優(yōu)結構參數(shù)。

表1 不同樣本點選取

內凹三角形微元胞多目標優(yōu)化模型為:優(yōu)化目標為SEA最大、PCF最小、相對密度最小;優(yōu)化變量為α、β、c、d,邊界條件設定為α∈(0,1)、β∈(0,1)、c∈(20°,40°)、d∈(140°,180°)。

基于上述樣本點建立有限元仿真模型,求解獲得響應值SEA和PCF。在Isight軟件中采用三階響應面模型擬合,得出代理多項式:

式中,xj(j=1,2,3,4)為樣本點值;λj(j=1,2,3,…,15)為系數(shù);y為響應值,即SEA和PCF。

SEA和PCF的表達式分別為:

式中,F(xiàn)cr為峰值力。

響應面模型擬合誤差分析主要通過相關數(shù)值R2展現(xiàn),通常,當R2≥0.9 時滿足近似擬合條件。圖9 所示為(c,d)、(c,α)、(c,β)、(d,α)、(d,β)、(α,β)6 組樣本點條件下微結構的SEA和PCF響應面模型。由圖9可知,響應面模型均曲面光滑、斜率及其變化率均較大,可知SEA 和PCF受4個變量的影響均顯著。在此基礎上,響應面模型誤差分析的相關參數(shù)R2為0.97,進一步說明了式(13)和式(14)的準確性與可靠性。

圖9 各樣本點條件下微結構的SEA和PCF響應面模型

基于上述SEA和PCF響應面模型,獲得最優(yōu)的微元胞結構參數(shù)為α=0.11、β=0.84、c=24°、d=149°,此時,峰值沖擊力為332.6 N,單位體積吸能量為455.1 kJ/m3。

4 B柱材料選取及鋪層方案

4.1 基體材料

聚乳酸是一種綠色材料,可應用于汽車部件[11],椰殼纖維兼具優(yōu)異的力學和熱學性能,可與聚乳酸復合增強其強度與剛度特性,有效提升椰殼纖維利用率[12]。碳纖維是一種高強度、高模量的纖維材料,具有耐高溫、耐腐蝕、耐疲勞等優(yōu)點[13]。碳纖維密度為1 750 kg/m3,泊松比為0.307,彈性模量為210 GPa。

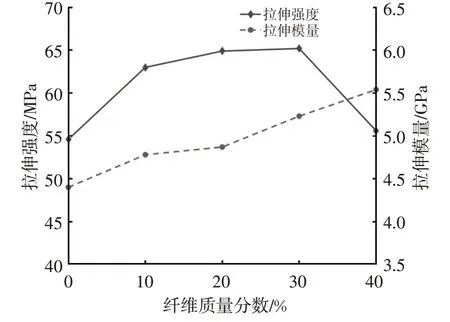

聚乳酸質量分數(shù)對聚乳酸椰殼纖維復合材料的沖擊性能具有顯著影響,如圖10 所示,改變聚乳酸材料中椰殼纖維的含量可改變復合材料的強度與剛度特性。本文將聚乳酸椰殼纖維復合材料應用于B 柱夾芯微結構中,以滿足B 柱高強剛度和優(yōu)異吸能特性的需求。

圖10 不同纖維含量條件下復合材料拉伸性能

由圖10 可知,椰殼纖維含量為30%處的材料拉伸強度和拉伸模量達到極大值,內凹三角形負泊松比微結構的基體材料選擇椰殼纖維和聚乳酸含量比值為3∶7的復合材料[14],主要參數(shù)如下:密度為1 189 kg/m3,泊松比為0.3,彈性模量為4.48 GPa。

4.2 B柱鋪層方案

基于均衡對稱鋪設、鋪層定向和鋪設順序的鋪設原則[15],為減少層間開裂和邊緣分層現(xiàn)象,碳纖維鋪層不宜超過4層。因此,厚度變量范圍為0.1~0.5 mm[15],選定初始鋪層角度分別為45°、0°、90°和-45°,設置單層初始厚度為0.2 mm,鋪層4層。

5 復合材料B柱厚度優(yōu)化及對比分析

優(yōu)化獲得B柱夾芯結構的最佳厚度,并經聯(lián)合優(yōu)化獲得內凹三角形負泊松比微結構最優(yōu)拓撲參數(shù),最后依據(jù)實際制造工藝選取夾芯微元胞的層數(shù)。

5.1 B柱厚度優(yōu)化

構建包含B柱內板、外板以及復合材料B柱加強板的B柱總成三維有限元模型,網格大小設置為10 mm[16]。為簡化計算,采用薄板代替B 柱夾芯微結構層[17],所建立的B柱有限元模型如圖11所示。

圖11 B柱有限元模型

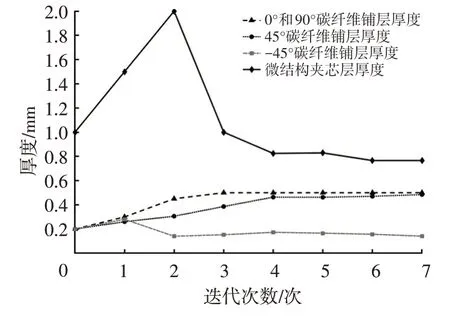

賦予薄板一初始厚度,B 柱底端和頂端自由度全約束,在B 柱中心處施加大小為1 000 N 的力,約束Y軸方向位移不超過7.163 mm[18]。本文以質量最小為目標,采用OptiStruct 求解器對B 柱進行優(yōu)化設計,經過7次迭代,獲得其內、外板和夾芯層的最優(yōu)厚度,其中,內、外板碳纖維45°、0°、90°和-45°鋪層的最優(yōu)厚度分別為0.484 7 mm、0.500 0 mm、0.500 0 mm、0.140 9 mm,聚乳酸椰殼纖維夾芯層最優(yōu)厚度為0.765 9 mm,如圖12所示。

圖12 碳纖維鋪層和微結構夾芯層厚度優(yōu)化

5.2 性能對比分析

選取側向彎曲、后向彎曲、三點彎曲3 種典型工況[19],將優(yōu)化后的復合材料B 柱與碳纖維B 柱、無夾芯碳纖維B柱進行性能對比分析,碳纖維B柱和無夾芯碳纖維B柱厚度分別采用優(yōu)化后厚度,如表2所示。

表2 3種類型B柱層厚分布 mm

5.2.1 側向彎曲工況

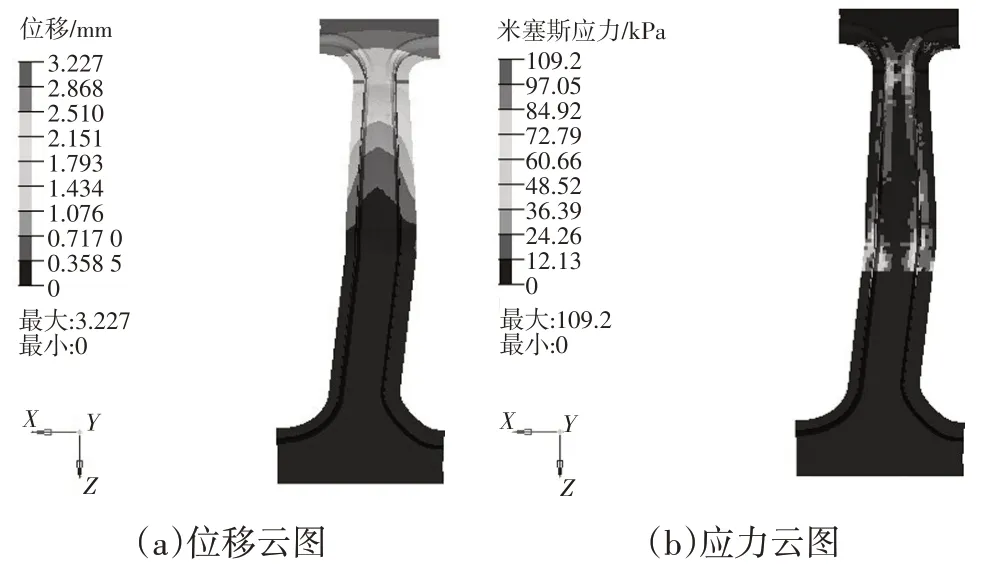

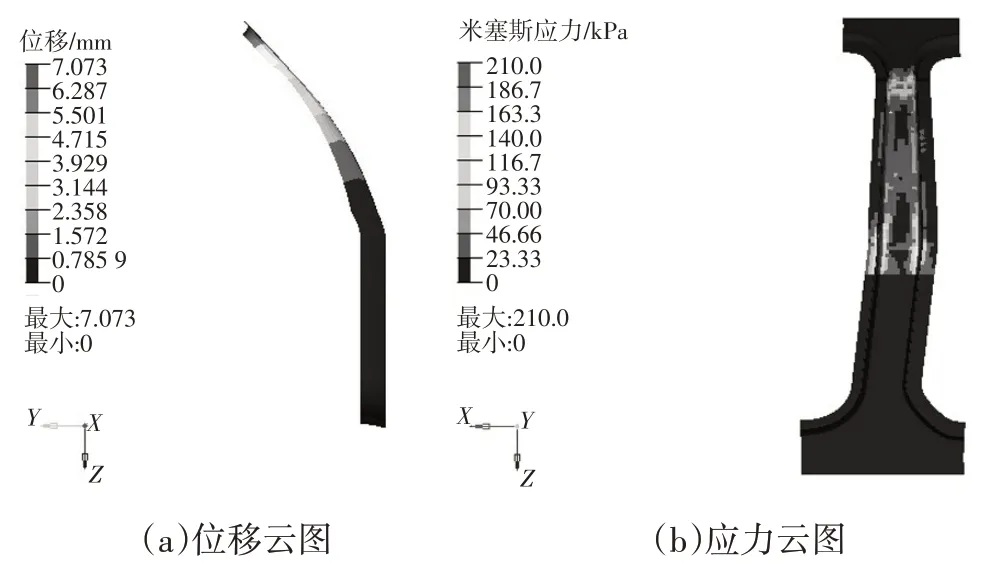

將B 柱底部固支,在B 柱上部建立剛性單元,施加沿X軸負方向1 000 N 的拉伸載荷,加載點約束自由度1、5、6。自由度1、2、3 分別對應X、Y、Z方向的位移,自由度4、5、6 分別對應繞X、Y、Z軸的旋轉,3 種材料B 柱的位移和應力云圖如圖13~圖15所示。

圖13 側向彎曲工況下優(yōu)化后復合材料B柱的位移和應力云圖

圖14 側向彎曲工況下碳纖維B柱的位移和應力云圖

圖15 側向彎曲工況下無夾芯碳纖維B柱的位移和應力云圖

5.2.2 后向彎曲工況

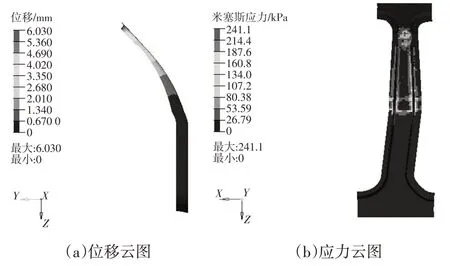

將B 柱底部固支,在B 柱頂部形心處建立剛性單元,沿Y軸負向施加1 000 N的拉伸載荷,加載點約束自由度2、4、6。3 種類型B 柱的位移和應力云圖如圖16~圖18所示。

圖16 后向彎曲工況下優(yōu)化后復合材料B柱的位移和應力云圖

圖17 后向彎曲工況下碳纖維B柱的位移和應力云圖

圖18 后向彎曲工況下無夾芯碳纖維B柱的位移和應力云圖

5.2.3 準靜態(tài)三點彎曲工況

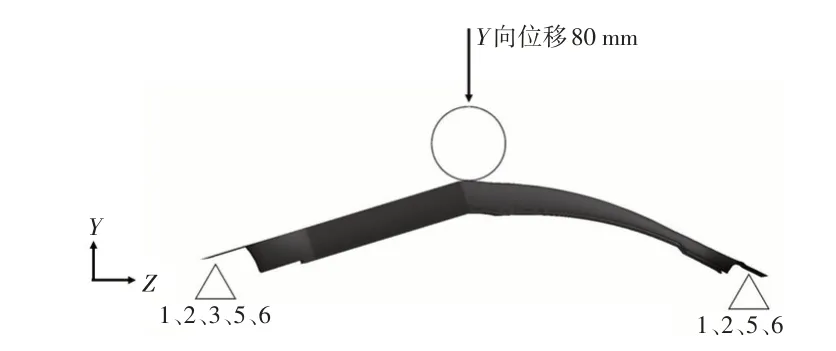

為簡化分析過程,將碰撞中的圓柱剛體的動載荷轉化為其與汽車B柱接觸瞬間的靜載荷[15],設置剛性圓柱直徑為165 mm,位置設置于B柱兩端Z軸坐標中點的外表面上邊緣:對B 柱下端施加1、2、3、5、6 共5 個自由度的約束,即變形過程中B柱下端僅可在X軸上可自由轉動;對B柱上端施加1、2、5、6共4個自由度的約束,即變形過程中B 柱上端僅可沿Z軸滑動和繞X軸自由轉動。對剛性圓柱上表面在沿Y軸負方向上均勻地施加80 mm 的強制位移,且壓縮速度設為4 mm/min[20],如圖19所示。

圖19 三點彎曲工況仿真分析B柱邊界條件及加載條件

在三點彎曲工況下,3 種類型B 柱的接觸力與時間關系曲線如圖20所示。由圖20可知:當剛性圓柱下壓距離為70 mm時,優(yōu)化后復合材料B柱所受的接觸力最大,為34 206.83 N;當剛性圓柱下壓距離為66 mm時,碳纖維B 柱的接觸力最大,為30 370.55 N;當剛性圓柱下壓距離為55.3 mm時,無夾芯碳纖維B柱的接觸力達到最大,為18 995.25 N。綜上可知,相較于碳纖維B 柱和無夾芯碳纖維B柱,優(yōu)化后復合材料B柱的最大接觸力大于兩者的最大接觸力,即優(yōu)化后復合材料B柱的強度高于碳纖維B柱和無夾芯碳纖維B柱。

圖20 三點彎曲工況下3種類型B柱接觸力與時間的關系曲線

在三點彎曲工況下,優(yōu)化后復合材料B 柱、碳纖維B柱和無夾芯碳纖維B柱的最大位移分別為83.25 mm、83.27 mm和85.07 mm。由此可得,優(yōu)化后復合材料B柱的強度最優(yōu)。

5.3 結果分析

綜合以上分析結果,可得3種類型B柱在側向彎曲和后向彎曲工況下的最大位移和最大應力及在三點彎曲工況下的最大位移和最大接觸力,如表3所示。

表3 3種類型B柱性能對比

由表3 可知:在側向彎曲工況下,相較于無夾芯碳纖維B柱與碳纖維B柱,優(yōu)化后復合材料B柱側向彎曲位移和側向彎曲最大應力均降低;在后向彎曲工況下,相較于無夾芯碳纖維B柱,優(yōu)化后復合材料B柱后向彎曲位移減小,但相較于碳纖維B柱后向彎曲位移略有增大,同時相較于無夾芯碳纖維B 柱與碳纖維B 柱,優(yōu)化后復合材料B柱后向彎曲最大應力降低;在三點彎曲工況下,相較于無夾芯碳纖維B 柱與碳纖維B 柱,優(yōu)化后復合材料B柱三點彎曲位移減小,彎曲最大接觸力有所提高。此外,相較于碳纖維B 柱,優(yōu)化后復合材料B 柱質量減輕。

6 結束語

本文提出一種內凹三角形負泊松比夾芯微結構B柱,推導出內凹三角形微元胞的相對密度表達式,對微元胞結構參數(shù)進行多目標優(yōu)化,得到微結構的最優(yōu)微拓撲參數(shù),對B 柱進行厚度優(yōu)化設計,得到具備最優(yōu)碳纖維鋪層、夾層厚度和微拓撲的參數(shù)并確定其微結構層數(shù)。最后,將優(yōu)化后的復合材料B柱分別與無夾芯碳纖維B柱和碳纖維B柱在側向彎曲、后向彎曲和三點彎曲工況下進行性能對比分析,可得以下結論:

a.在側向彎曲工況下,相較于無夾芯碳纖維B柱與碳纖維B柱,優(yōu)化后復合材料B柱側向彎曲位移分別降低42.28%和48.05%,具有優(yōu)異的抵抗變形能力。

b.在后向彎曲工況下,相較于無夾芯碳纖維B 柱,優(yōu)化后復合材料B柱后向彎曲位移降低5.28%。

c.在三點彎曲工況下,相較于無夾芯碳纖維B柱和碳纖維B柱,優(yōu)化后復合材料B柱三點彎曲最大接觸分別提升80.08%和12.63%,位移分別降低0.02%和2.14%,其強度提高。

d.相較于碳纖維B柱,優(yōu)化后復合材料B柱質量減輕3.6%。

受試驗條件和加工工藝等方面限制,本文缺乏對優(yōu)化后復合材料B 柱的三點彎曲試驗驗證。后續(xù)隨著先進制造工藝的發(fā)展,可制作實體樣件以驗證優(yōu)化后結果的準確性。