短切碳纖維對聚苯腈/碳纖維復合材料性能的影響

董競輝,桑曉明,陳 禎,尹偉浩,姜 騫,陳興剛

(華北理工大學材料科學與工程學院,河北省無機非金屬材料重點實驗室,唐山市功能高分子材料重點實驗室,河北 唐山 063210)

0 前言

PN樹脂由于具有高強度、低重量、低吸水率等優異性能而被廣泛應用于汽車、航空航天、建筑等領域[1-4]。隨著材料輕量化要求的提出,PN樹脂憑借其優異的耐高溫性能、耐酸堿性能而在苛刻的應用環境中展現出無比光明的前景,然而其力學性能仍需提高。為了解決材料力學性能較低的問題,有些學者發現在材料中加入界面相容性良好的纖維可以增強材料[5-10]。宇云峰[11]等以高性能CF制備CF增韌酚醛樹脂,在CF含量為5 %時樹脂缺口沖擊強度提高了2.7倍。Becker-Staines[12]等采用β-環糊精改性CF制備環氧樹脂/CF復合材料,復合材料的界面剪切強度顯著提高。CF是1種新型材料,含碳量較高(95 %以上)[13],具有高比強度、高比模量、耐高溫等性能[5],并且它不溶于有機溶劑,在酸和堿中不溶不脹,具有優異的耐腐蝕性[14]。CF密度小于鋼的1/4,但拉伸強度和彈性模量卻很大[15-18],同時CF具有與樹脂基體之間的界面粘結性能欠佳的問題。因此選用預處理后的CF作為增強體,用以改善PN的力學性能。根據2種物質的性能與特點,本文利用短CF增強PN樹脂,制得一系列由不同偶聯劑改性的CF所增強的PN樹脂、不同短CF含量的PN樹脂和不同短CF長度的PN樹脂,研究偶聯劑種類、短CF的含量和長度對PN樹脂的力學性能、動態力學性能等方面的影響。

1 實驗部分

1.1 主要原料

CF,滄州中麗新材料科技有限公司;

濃硝酸,98 %,河南東科化工產品銷售有限公司;

丙酮,99.5 %,北京化工廠;

無水乙醇,分析純,天津市永大化學試劑有限公司;

Y-氨丙基三乙氧基硅烷(KH550)、3-縮水甘油醚氧基丙基三甲氧基硅烷(KH560),97 %,山東優索化工科技有限公司;

4,4’-二氨基二苯醚,分析純,鄭州阿爾法化工有限公司;

苯基三乙氧基硅烷,98 %,上海麥克林生化科技股份有限公司;

PN樹脂,實驗室自制。

1.2 主要設備及儀器

熱失重分析儀,STA 449C, 德國耐馳儀器制造有限公司;

DMA,Q800, 美國TA儀器;

萬能試驗機,3 366, 美國英斯特朗公司;

真空干燥箱,DZF-6050,鞏義市予華儀器有限責任公司;

馬弗爐,SRJX-5-13, 上海鼎科科學儀器有限公司;

旋片式真空泵,2XZ-2, 上海德英真空照明設備有限公司;

數字鼓風干燥箱,GZX-9076MBE, 上海博訊實業有限公司;

循環水式多用真空泵,SHZ-D(III), 上海一凱儀器設備有限公司;

傅里葉變換紅外光譜儀(FTIR),AVATAR380,掃描范圍為 400~4 000 cm-1,德國Bruker公司;

聚焦離子束場發射掃描電子顯微鏡(SEM), Scios, 美國FEI公司;

能譜儀(EDS) , Scios, 美國FEI公司;

1.3 樣品制備

CF改性(圖1):將CF放入丙酮和無水乙醇混合溶液(丙酮與無水乙醇體積比為10/1)中升溫至70.0 ℃回流6 h,過濾、洗滌、干燥,得到表面脫漿CF;將表面脫漿CF浸泡在濃硝酸中,在50.0 ℃下超聲處理60 min,用去離子水洗至溶液pH=7,干燥24 h,制得表面氧化CF;將表面氧化CF分別放入5 %的乙醇-KH550溶液、乙醇-KH560溶液或苯基三乙氧基硅烷中升溫至70 ℃回流9 h。

圖1 表面改性CF制備過程Fig.1 Preparation process of surface modified CF

PN/CF復合材料原位復合:分別將不同長度(3、6 mm)、不同偶聯劑改性后和不同含量的CF置于燒杯中,加入適量N,N-二甲基甲酰胺(DMF)溶劑,使CF在DMF中充分分散。稱量1.50 g PN單體置于燒杯中,加入適量DMF溶劑,并用玻璃棒攪拌,使單體充分溶解,將分散后的CF倒入溶解的單體中,并進行適量攪拌,使CF在混合溶劑中分散均勻,靜置分層。當溶液明顯分層后,過濾以得到PN單體和CF的混合物,并進行充分干燥。將PN單體和CF的混合物放入錫紙模具中,在真空干燥箱中加熱至230.0 ℃,用旋片式真空泵進行抽真空操作,當混合物變黏時停止抽真空,取出模具并放入高壓反應釜中,把高壓反應釜置于馬弗爐中進行后固化,以4 ℃/min的升溫速度升溫至240.0 ℃并保溫2 h,之后,將溫度以4 ℃/min升溫至260.0 ℃并保持2 h,以4 ℃/min的速度升溫280.0 ℃并保溫2 h,以此類推,將溫度保持在 300.0 ℃保溫 4 h,320.0 ℃需保溫 2 h,340.0 ℃保溫2 h,直至360.0 ℃保溫2 h,使PN單體完全交聯固化,制得PN/CF復合材料。將制成的PN/CF復合材料從高壓反應釜中取出,然后在砂紙上進行打磨至表面光滑平整,得到長寬厚分別為30 mm×10 mm×2 mm和50 mm×10 mm×2 mm的樣品。

1.4 性能測試與結構表征

紅外分析:在波長為 400~4 000 cm-1范圍內用FTIR進行紅外掃描;

表面形貌與表面元素分析:采用SEM與EDS對經過氧化的CF和偶聯劑接枝改性的CF進行表面形貌與表面元素測試;

熱重分析:樣品在氮氣氣氛下以5 ℃/min升溫至1 000.0 ℃對樹脂進行熱穩定性測試;

彎曲性能測試:參照GB/T 9341—2008用電子萬能試驗機對PN樹脂進行彎曲測試,板材長寬厚為50 mm×10 mm×2 mm,儀器跨距設置40 mm,彎曲速率3 mm/min;

動態熱機械分析:采用DMA對PN樹脂進行測試,研究樹脂在不同溫度下的儲能模量和玻璃化轉變溫度(Tg),從而分析樹脂的力學性能和熱穩定性;板材長寬厚為 30 mm×10 mm×2 mm;溫度測試范圍30.0~400.0 ℃,升溫速率3 ℃/min,測試頻率為1 Hz。

2 結果與討論

2.1 偶聯劑改性CF對PN的影響

2.1.1 偶聯劑接枝CF表面形貌與元素分析

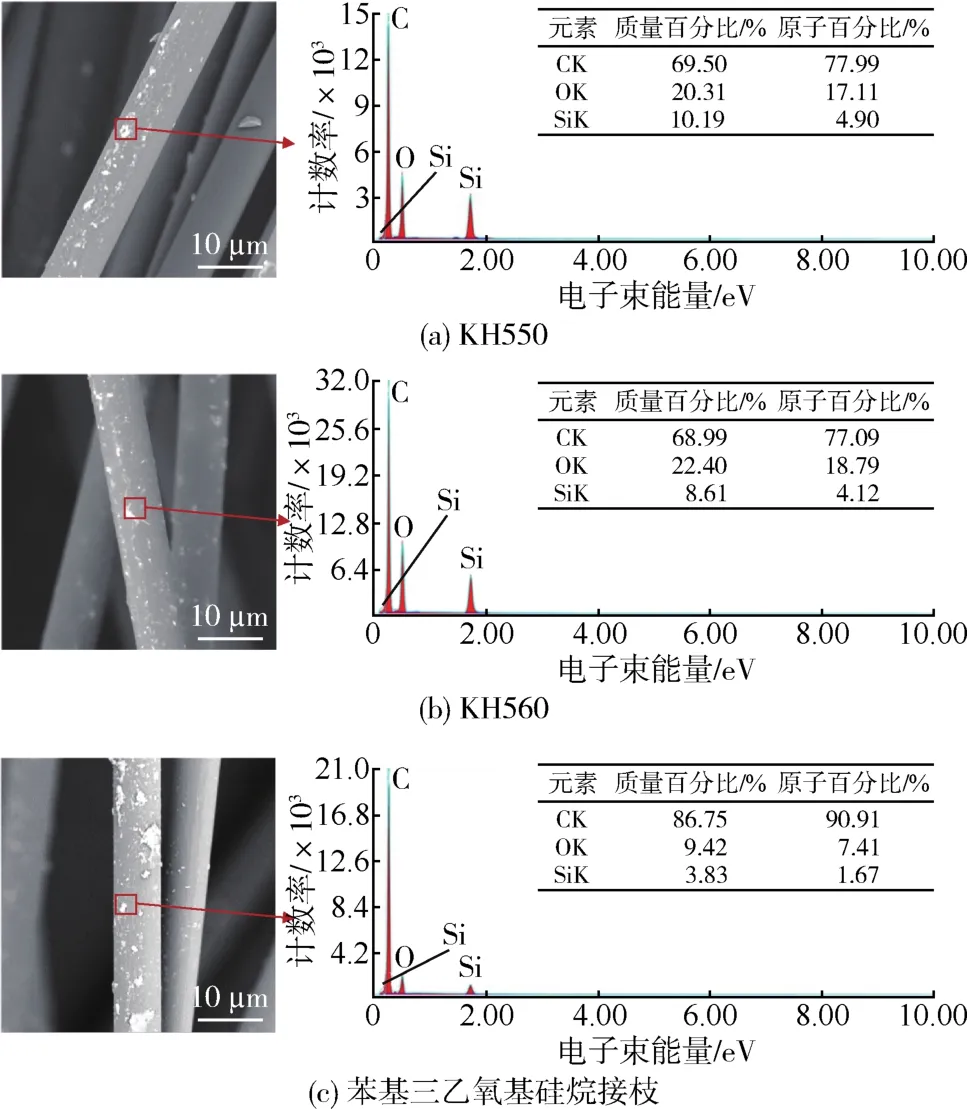

圖2為偶聯劑改性CF的SEM照片和EDS能譜圖。從圖2可以看出,3種偶聯劑呈網狀附著在CF表面。圖2(a)為KH550接枝CF,其表面存在C、O、Si 3種元素,其中C為69.50 %,O為20.31 %,Si為10.19 %;圖2(b)為KH560接枝CF,其表面存在C、O、Si 3種元素,其中C為68.99 %,O為22.40 %,Si為8.61 %;圖2(c)為苯基三乙氧基接枝CF,其表面存在C、O、Si 3種元素,其中C為86.75 %,O為9.42 %,Si為3.83 %。以上分析說明3種硅烷偶聯劑成功接枝到CF表面。

圖2 偶聯劑改性CF的SEM照片與EDS能譜Fig.2 SEM images and EDS spectra of coupling agent modified CF

2.1.2 偶聯劑接枝CF的FTIR分析

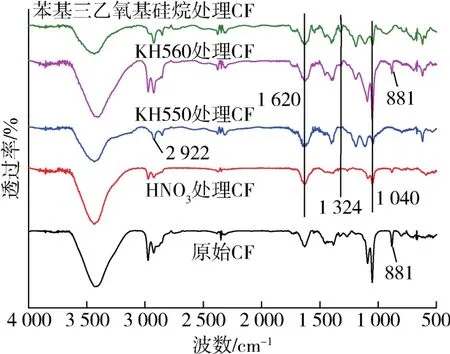

圖3為原始CF、濃HNO3氧化60 min CF和3種硅烷偶聯劑接枝CF的FTIR譜圖。從原始CF譜圖中可以看出,881 cm-1附近為環氧的特征峰,經過丙酮處理和濃硝酸氧化后的CF環氧特征峰基本消失,說明CF經過脫漿處理后,表面基本清洗干凈,經過KH560接枝后,在881 cm-1處又出現環氧特征峰,說明KH560成功接枝到CF表面;在3 400 cm-1附近寬泛的強吸收峰為CF上的—OH和部分表面吸水的—OH伸縮振動峰,3種硅烷偶聯劑接枝處理的CF在3 400 cm-1附近出現的—OH伸縮振動較HNO3處理的CF的強是由于硅烷偶聯劑分子水解形成羥基所致;1 620 cm-1附近為羧基的C=O伸縮振動;1 324 cm-1附近為羧基的—OH彎曲振動;CF上的羧基與KH550水解生成的硅醇之間發生了縮合反應,在1 324 cm-1附近的—OH彎曲振動峰消失,在1 040 cm-1出現Si—O—C吸收峰;2 922 cm-1附近為甲基和亞甲基的伸縮振動峰,由此可說明硅烷偶聯劑成功接枝到CF表面。

圖3 改性CF的FTIR譜圖Fig.3 FTIR spectra of the modified CF

2.1.3 偶聯劑種類對彎曲性能的影響

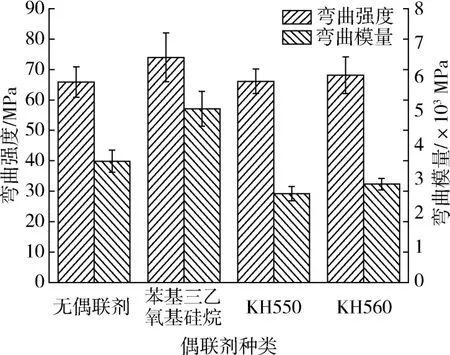

圖4為不同偶聯劑(苯基三乙氧基硅烷、KH550和KH560)改性CF(0.3 %,6 mm)對PN/CF復合材料彎曲性能的影響。

圖4 偶聯劑種類對復合材料彎曲性能的影響Fig.4 Effect of coupling agent type on bending properties of the composite

2.1.4 偶聯劑種類對動態力學性能的影響

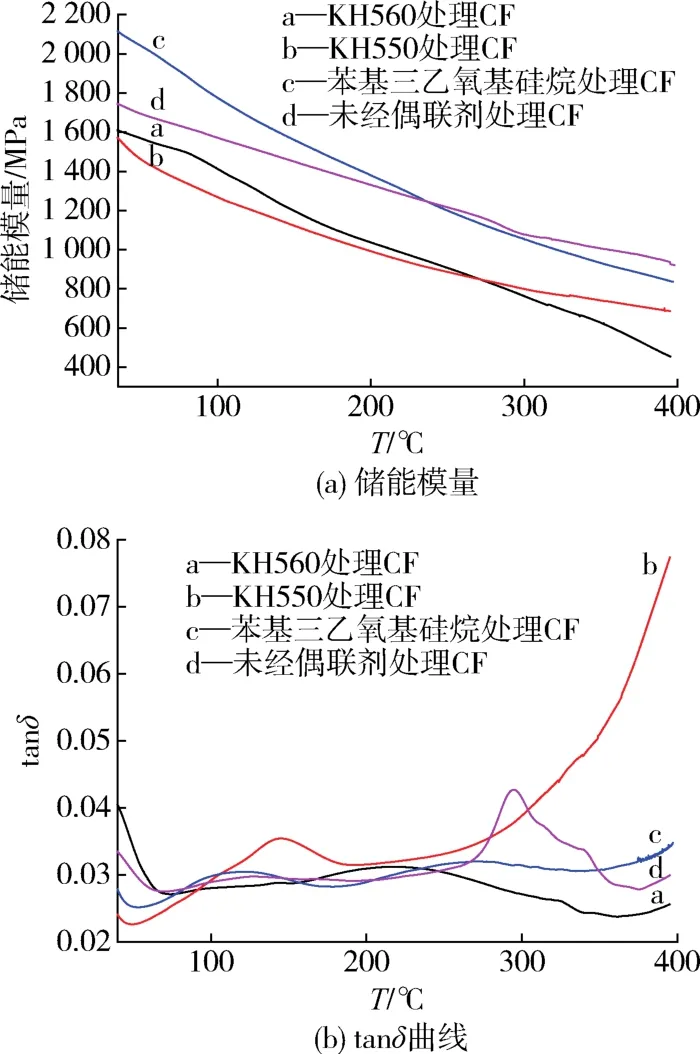

對不同偶聯劑(苯基三乙氧基硅烷、KH550和KH560)改性CF(0.3 %,6 mm)對PN/CF復合材料進行動態力學性能測試,測試結果如圖5所示。偶聯劑種類對PN/CF復合材料的彎曲模量影響較大。未經偶聯劑處理CF的復合材料彎曲強度和彎曲模量分別為65.87 MPa和 3 568.58 MPa;偶聯劑為苯基三乙氧基硅烷處理CF的復合材料彎曲強度和彎曲模量分別為74.02 MPa和5 112.11 MPa;偶聯劑為KH550處理CF的復合材料彎曲強度和彎曲模量分別為66.14 MPa和2 612.37 MPa;偶聯劑為苯基三乙氧基硅烷處理CF的復合材料彎曲強度和彎曲模量分別為68.16 MPa和2 892.75 MPa。其中苯基三乙氧基硅烷處理的CF增強效果最明顯,這主要歸因于在PN樹脂后固化階段,固化溫度達到350.0 ℃,苯基三乙氧基硅烷耐高溫性能優于KH550和KH560,KH550與KH560在高溫下會出現部分分解,造成CF與樹脂間的界面結合減弱,這也是造成KH550和KH560的彎曲強度略高于未經偶聯劑改性的,而彎曲模量比改性前反而有所降低的原因。苯基三乙氧基硅烷改性PN/CF復合材料的彎曲強度增加了12.37 %。PN/CF復合材料是由CF和樹脂結合的1個整體,因為界面的存在,在受到外力時CF與樹脂會共同發揮作用。CF經過酸刻蝕氧化與偶聯劑改性處理后,表面粗糙度增加,與樹脂的接觸面積增加,與樹脂間的浸潤吸附力增加。偶聯劑與樹脂間、偶聯劑與CF間都會形成化學鍵結合,偶聯劑起到了“橋”的作用,將CF與樹脂通過共價鍵結合起來。當彎曲作用力施加到PN/CF復合材料上時,要破壞浸潤吸附力和化學鍵,所以彎曲強度與彎曲模量有所提高。

圖5 CF接枝偶聯劑種類對復合材料動態力學性能的影響Fig.5 Effect of CF grafting coupling agent type on dynamic mechanical properties of the composites

由圖5(a)可知,30.0 ℃時KH550、KH560、苯基三乙氧基硅烷和未經偶聯劑改性CF的PN/CF復合材料的儲能模量分別為 1 622、1 607、2 147、1 757 MPa。未經偶聯劑改性CF的PN/CF復合材料的儲能模量要高于KH550處理的和KH560處理的CF所制得的PN/CF復合材料,低于苯基三乙氧基硅烷處理的CF所制得的PN/CF復合材料。這與彎曲性能的測試所表現出的趨勢相一致,正是因為KH550和KH560的高溫穩定性差所導致的。隨著溫度升高,儲能模量降低,280.0 ℃開始KH560改性CF復合材料儲能模量下降較快而另外2種復合材料下降緩慢,造成上述現象的原因可能是因為KH560中的環氧基團沒有與腈基充分反應,而另外兩種復合材料交聯充分。從圖5(b)中可以看出曲線在400.0 ℃有上升趨勢,未出現Tg,是因為聯苯結構的分子鏈段很難運動。在400.0 ℃以內,KH550與KH560改性CF的PN/CF復合材料均出現1個Tg峰,說明這2種改性方式增加了兩相的相容性。

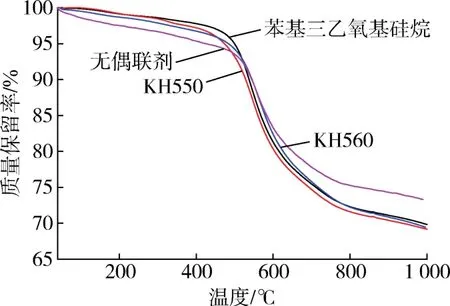

2.1.5 偶聯劑種類對熱穩定性能的影響

在N2氣氛下,采用TG研究了偶聯劑種類對PN/CF復合材料的熱穩定性影響, TG曲線如圖6所示。苯基三乙氧基硅烷、KH550和KH560所改性CF的復合材料的Td5%的溫度分別為499.3、474.4、480.6 ℃,而未經偶聯劑改性的PN/CF復合材料為419.1 ℃;熱失重10 %的溫度(Td10%)分別為534.3、524.4、540.6 ℃,而未經偶聯劑改性的PN/CF復合材料為544.1 ℃;1 000 ℃時的殘炭量分別為69.82 %、69.16 %和69.44 %,而未經偶聯劑改性的PN/CF復合材料為73.31 %。3種偶聯劑均改善了其界面相容性,PN/CF復合材料在溫度較低的階段熱穩定性有所提升,但隨著溫度的不斷提高,偶聯劑作為小分子產生了分解,導致質量下降的速度陡然增加。其中采用KH560作為偶聯劑的比KH550獲得的材料的熱穩定性高,因為KH560中的環氧基團與腈基發生了反應,改善了CF與PN樹脂基體的相容性,從而提高了PN/CF復合材料的熱穩定性。而采用苯基三乙氧基硅烷作為偶聯劑的材料獲得了最優異的熱穩定性能表現,這主要歸因于苯基三乙氧基硅烷具有耐高溫性能。

圖6 PN/CF復合材料的TG曲線Fig.6 TG curves of PN/CF composites

2.2 CF含量對PN的影響

以PN樹脂為基體,采用苯基三乙氧基硅烷改性CF,CF長度為6 mm,添加量分別為0、0.1 %、0.3 %、0.5 %、0.7 %,分別制備一系列PN/CF復合材料。

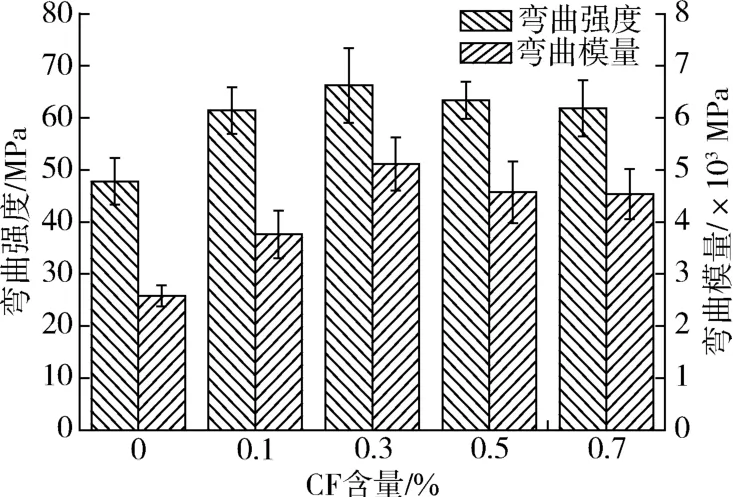

2.2.1 CF含量對彎曲性能的影響

圖7為含不同質量分數CF/PN復合材料彎曲性能。當CF添加量分別為0、0.1 %、0.3 %、0.5 %、0.7 %時,復合材料的彎曲強度分別為53.405、68.67、73.89、70.86、69.11 MPa,彎曲模量分別為 2 584.448、3 762.15、5 108.89、4 571.81、4 535.58 MPa。可以看出CF含量為0.3 %的復合材料的彎曲性能最佳。隨著添加CF添加量的增加,復合材料彎曲性能反而下降,導致這一結果的原因可能是在固化過程中,CF沒有均勻分散到樹脂基體中,造成CF團聚現象嚴重,進而復合材料力學性能下降。

圖7 CF含量對復合材料彎曲性能的影響Fig.7 Effect of CF content on flexural properties of the composites

2.2.2 CF含量對動態力學性能的影響

對復合材料進行動態力學性能測試,測試結果如圖8所示。對復合材料進行動態力學性能測試結果如圖8所示。由圖8(a)可知,在30.0 ℃時CF添加量為0、0.1 %、0.3 %、0.5 %、0.7 %的PN/CF復合材料的儲能模量分別是 1 684、1 762、2 147、1 757、1 640 MPa。其中CF含量為0.3 %的復合材料模量最高,說明0.3 %的復合材料在形變過程中由于彈性形變而儲存的能量最大。隨著溫度的升高儲能模量下降,這是因為高溫下聚合物復合材料的交聯網狀結構發生了應力松弛。改性CF含量為0.3 %的復合材料始終高于其他比例復合材料的儲能模量,但是CF添加量過多可能會造成局部分散不均勻,會對PN樹脂的固化交聯反應起到一定的阻礙作用,所以CF添加量最多的復合材料并非性能最好[19]。圖8(b)為復合材料的 tanδ圖,在400.0 ℃之前有2個明顯的Tg。復合材料是由2種樹脂基體與CF組成的,4條曲線都在400.0 ℃出現上升趨勢,未出現Tg,這是因為聯苯結構的分子鏈段很難運動;隨著CF含量的增加,Tg逐漸降低,這是因為隨著溫度升高,樹脂分子鏈運動加劇,CF的加入會阻礙分子鏈運動,Tg轉變溫度應該是升高的,但是如果CF含量過高且不能夠均勻分散到基體中時,CF會出現團聚區域,另外的空白樹脂區域分子鏈運動容易,導致Tg降低;此外,CF團聚會直接造成纖維與基體界面出現空隙,也會導致復合材料Tg降低,因此出現0.5 %和0.7 %添加量的復合材料Tg下降的現象。

圖8 CF含量對復合材料動態力學性能的影響Fig.8 Effect of CF content on dynamic mechanical properties of the composites

2.3 CF長度對PN的影響

以PN樹脂為基體,采用苯基三乙氧基硅烷改性CF,CF添加量為0.3 %,長度分別為3 mm和6 mm,分別制備一系列PN/CF復合材料。

2.3.1 CF長度對彎曲性能的影響

圖9為添加不同長度的PN/CF復合材料彎曲性能。CF長度為3 mm和6 mm時,復合材料彎曲強度分別 為 66.99 MPa 和 73.92 MPa,彎曲模量分別為2 849.70 MPa和5 109.55 MPa。隨著CF長度的增加,復合材料的彎曲強度與彎曲模量增大。這是因為復合材料在受力過程中,CF起到承擔載荷的作用,復合材料在彎曲斷裂過程伴隨著CF與基體的摩擦作用,CF的拔出和基體的變形來實現。CF長度適量增長,CF拔出與斷裂過程會承擔更多的力,使復合材料剛性增大。

圖9 CF長度對復合材料彎曲性能的影響Fig.9 Effect of CF length on bending properties of the composites

2.3.2 CF長度對動態力學性能的影響

復合材料的動態力學性能測試結果如圖10所示。由圖10(a)可知,30.0 ℃時添加長度為3 mm和6 mm CF復合材料的儲能模量分別為1 531 MPa和2 141 MPa,這一結果與彎曲性能測試結果吻合,由此說明添加長度為6 mm CF的復合材料力學性能較添加長度為3 mm CF的復合材料力學性好。由圖10(b)可知,2種復合材料的tanδ曲線走勢相同,且3 mm CF復合材料的Tg稍高于6 mm CF復合材料的Tg,但相差不大。

圖10 CF長度對復合材料動態力學性能的影響Fig.10 Effect of CF length on dynamic mechanical properties of the composites

3 結論

(1)采用苯基三乙氧基硅烷作為偶聯劑的PN/CF復合材料有最高的彎曲強度和彎曲模量,分別為74.02 MPa 和 5 112.11 MPa,優異的儲能模量(2 147 MPa)和卓越的熱穩定性(Td5%為499.3 ℃),相較于未經偶聯劑改性的PN/CF復合材料儲能模量提高了 22.2 %,Td5%提高了33.1%;

(2)復合材料中CF摻雜量過少或過多都會導致材料的力學性能下降,其中摻雜量為0.3 %時獲得了最高的彎曲強度(73.89 MPa)、彎曲模量(5 108.89 MPa)和儲能模量(2 151 MPa),相較于PN樹脂,其彎曲強度提高了38.4 %,彎曲模量提升了97.7 %;

(3)在復合材料中6 mm CF比3 mm CF獲得了更好的彎曲強度(73.92 MPa)、彎曲模量(5 109.55 MPa)和儲能模量(2 141 MPa)。