高水頭大容量機組雙相不銹鋼熱處理工藝研究

趙文博,柏勇,段振偉

1.哈爾濱電機廠有限責任公司 黑龍江哈爾濱 150040

2.華能瀾滄江水電股份有限公司 云南昆明 650214

1 序言

為了研發新產品、開拓新市場,此次開發的新鋼種為A-F雙相不銹鋼。由于該鋼種同時具有奧氏體和鐵素體組織,其強度值也較高,如何能使其具有高強度和高韌性,同時能夠達到批量生產的要求,是本次試驗的主要目的。

2 技術難點

通過查閱國內外相關資料[1],得知該鋼種的綜合力學性能最好的金相組織是奧氏體(A)和鐵素體(F)各占50%。如何達到這個目標,是試驗過程中的最大難點。為此,通過微調化學成分和對常規熱處理工藝進行改進來達到預定的試驗目標。

3 研究過程及分析

3.1 雙相鋼的技術要求

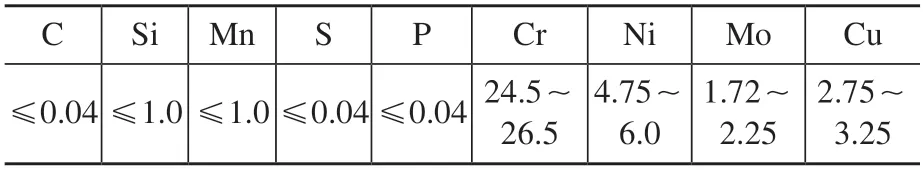

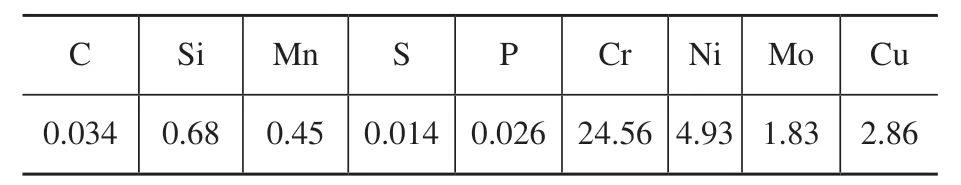

(1)化學成分 雙相不銹鋼化學成分技術要求見表1。

表1 雙相不銹鋼化學成分(質量分數)(%)

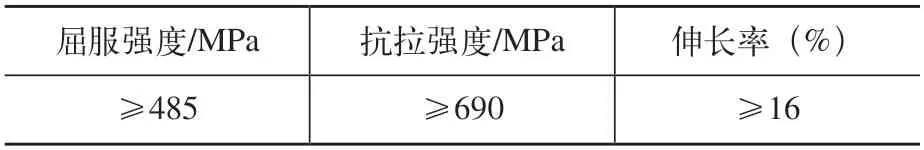

(2)力學性能 雙相不銹鋼力學性能技術要求見表2。

表2 雙相不銹鋼力學性能技術要求

3.2 對化學成分進行微調

為了得到強度和韌性的良好配合,對化學成分進行了相應的控制,通過對一些元素加入量的調整來達到目的。

1) Ni是強化項元素,且可以提高金相中奧氏體(A)含量,在提高強度的同時不損失韌性。由于已經對其他強化項進行了控制,所以把Ni含量控制在成分要求的中下限。

2)為了提高鑄件的韌性指標,在冶煉時,將Cr含量控制在成分要求的下限。

3)為了使鑄件具有較高的強度,Mo含量應控制在中上限來進行強化。

4)Cu元素起到固溶強化的作用,為了提高韌性,因此對Cu元素按下限進行控制。

試驗采用中頻感應電爐進行鋼液熔煉,化學成分檢測結果見表3。

表3 熔煉鋼液化學成分(質量分數) (%)

3.3 熱處理工藝參數的制定

對于雙相不銹鋼通常采用的工藝都是固溶處理,因此我們先對試棒按常用工藝進行了熱處理試驗,根據試棒實際尺寸,設定保溫時間為2h。

1)試棒熱處理工藝曲線如圖1所示。

圖1 試棒熱處理工藝曲線

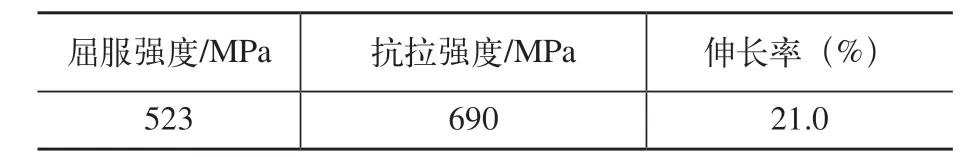

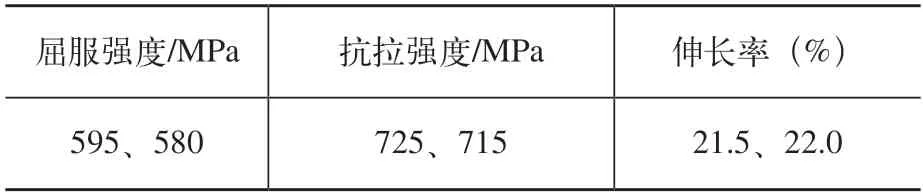

2)熱處理后的試棒力學性能檢測結果見表4。

表4 熱處理后試棒力學性能

從表4可看出,抗拉強度和伸長率兩個指標不符合要求,且與標準差別較大,因此需對熱處理工藝進行調整。

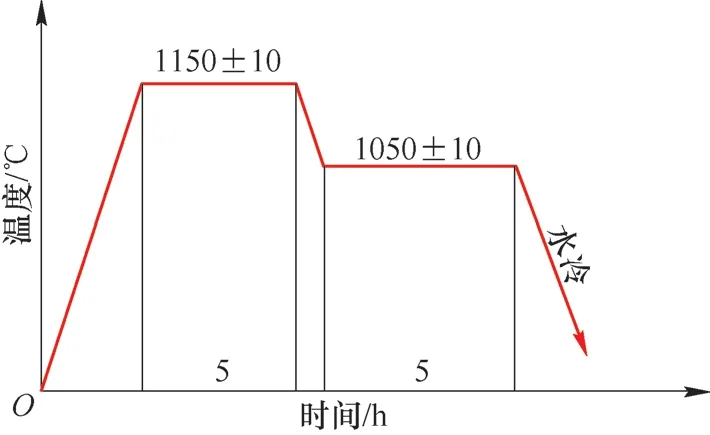

3)調整后的熱處理工藝為1150℃保溫2h后,爐冷到1050℃,再保溫2h后水冷。調整后的熱處理工藝曲線如圖2所示。

圖2 調整后的熱處理工藝曲線

4)試棒熱處理工藝調整后的力學性能檢測結果見表5。

表5 熱處理工藝調整后的力學性能

從表5可看出,力學性能指標均符合雙相不銹鋼的技術要求,由此得出在電弧爐中進行生產的可能性,且熱處理工藝及化學成分也已確定,為電弧爐的生產提供了相應的數據。

3.4 鑄件生產過程驗證

1)實際生產冶煉化學成分見表6。

表6 實際生產冶煉化學成分(質量分數) (%)

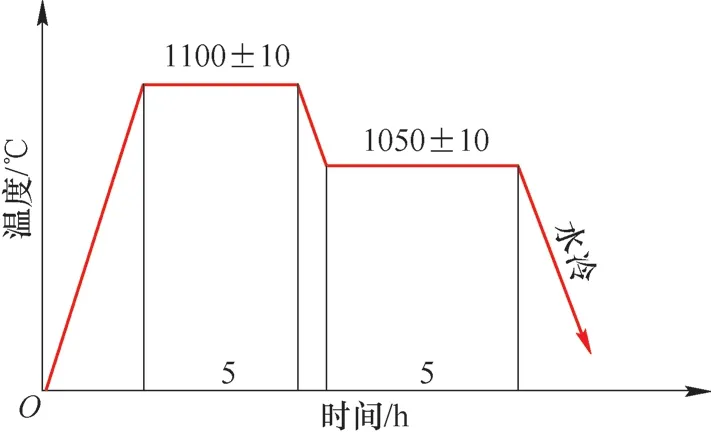

2)試棒驗證熱處理工藝曲線如圖3所示(本次試驗保溫時間5h,與產品鑄件保溫時間保持一致)。

圖3 試棒驗證熱處理工藝曲線

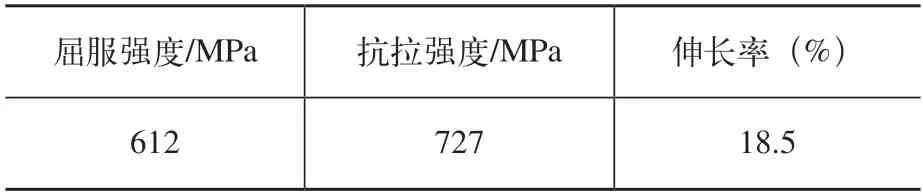

3)固溶處理后力學性能檢測結果見表7。

表7 固溶處理后力學性能檢測結果

從表7可看出,在實際生產過程中的試棒力學性能在調整后熱處理工藝下是完全能夠達到雙相鋼技術標準要求的。由于試棒試驗時采用的是小型熱處理爐,實際生產時發現,公司現有的大型熱處理爐對大型鑄件熱處理的爐溫最高僅可升溫到1100℃,無法達到熱處理工藝的1150℃,因此為滿足生產要求,再次采用試棒進行了一次1100℃固溶試驗。

4)本次試驗保溫時間按試棒實際尺寸執行,固溶工藝調整為1100℃保溫2h后,爐冷到1050℃保溫2h,然后進行水冷。固溶處理后的力學性能檢測結果見表8。

表8 固溶處理后的力學性能

試驗表明,固溶工藝為1150℃保溫2h后,爐冷到1050℃保溫2h、水冷,與固溶工藝為1100℃保溫2h后,爐冷到1050℃保溫2h后、水冷的兩種工藝方法均能達到雙相不銹鋼的技術要求[2]。

5)固溶后的金相組織如圖4所示。從圖4可看出,奧氏體(A)和鐵素體(F)所占比例接近50%,完全滿足雙相不銹鋼的技術要求。

圖4 固溶后的金相組織

6)對鑄件進行最終工藝驗證,根據鑄件實際結構尺寸,兩段保溫時間均設定為5h。鑄件熱處理工藝曲線如圖5所示。

圖5 鑄件熱處理工藝曲線

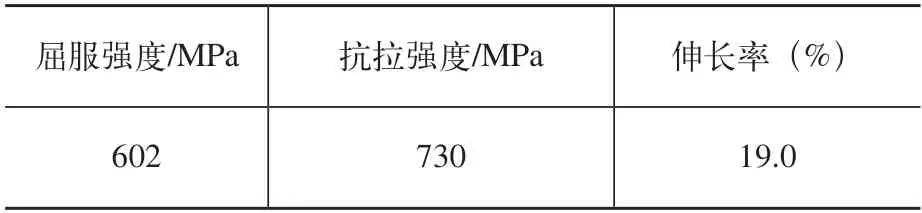

7)鑄件固溶后的力學性能檢測結果見表9。

表9 鑄件固溶后的力學性能

4 結束語

1)Ni是強化項元素,且可以提高金相組織中奧氏體(A)含量,在提高強度的同時不損失韌性。由于已經對其他強化項進行了控制,因此將Ni含量控制在成分要求中下限。

2)為提高鑄件的韌性指標,在冶煉時,將Cr含量控制在成分要求下限。

3)為使鑄件具有較高的強度,Mo含量應控制在中上限來進行強化。

4)Cu元素起到固溶強化作用,為提高韌性,因此對Cu元素按下限進行控制。

5)熱處理工藝按鑄件驗證結果執行。