基于MSC.Fatigue的鏈條疲勞壽命分析與優化

付振明,李存志,謝愛軍,王桂斌

(1.青島征和工業股份有限公司,山東 青島 266700;2.中國機械工程學會機械傳動分會 鏈傳動專業委員會,長春 130022)

0 引言

疲勞壽命作為鏈系統性能的重要質量指標,一直以來都是行業內各制造企業所關注的重點,國際標準ISO 606:2015標準中也明確規定了鏈條必須達到的最小動載強度要求。目前,僅A系列標準滾子鏈有鏈條疲勞壽命的近似計算方法,其余系列鏈條仍然沒有明確的參考設計方案可循。通常是按照國際標準ISO 15654:2015進行疲勞壽命的試驗驗證[1],此方式并未對前期的設計階段起到直接指導作用,反而導致了設計安全系數預留過剩的問題。本文以ABAQUS有限元分析結果、Miner線性累積損傷理論為基礎,利用MSC.Fatigue的全壽命(S-N)分析方法,在設計階段就可以快速得到產品的疲勞壽命分布情況,避免設計缺陷的產生,大大提高了鏈系統產品的開發效率,同時為設計過程中的產品優化奠定了基礎[2]。

1 研究技術路線

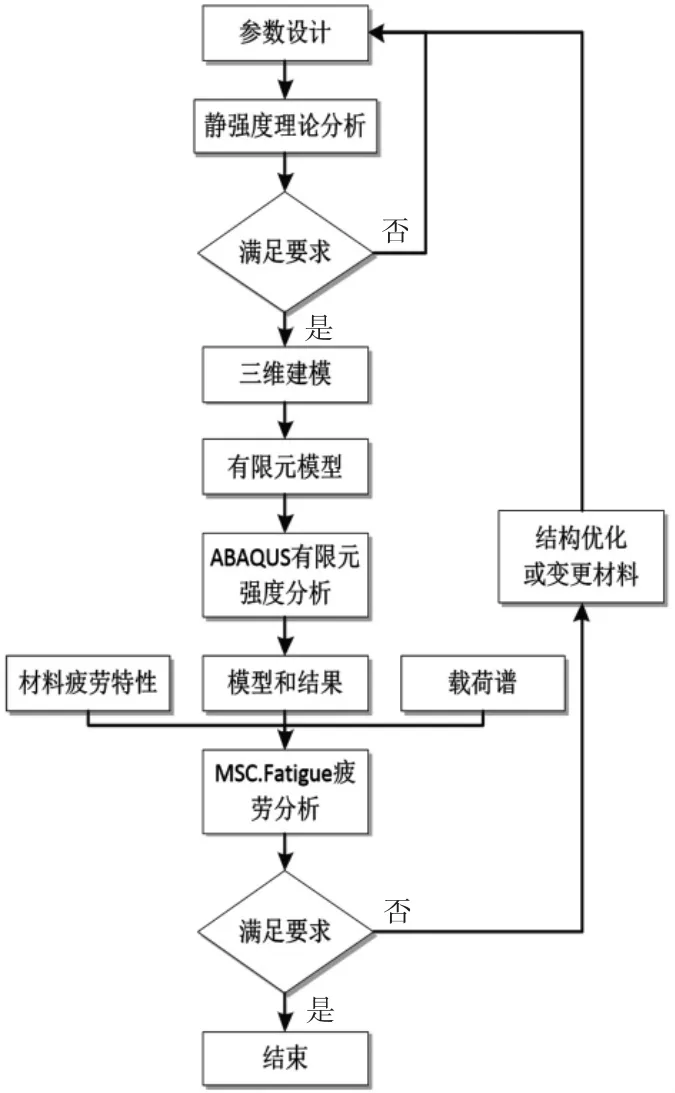

本文以鏈傳動行業所遵循的設計標準為依據,進行某型號鏈條零件尺寸參數設計,在滿足靜強度理論分析的基礎上,建立三維模型和有限元模型。采用與實際疲勞試驗相一致的方法,選取產品疲勞性能設計要求的載荷水平分別進行ABAQUS有限元應力分析。ABAQUS有限元應力結果、材料疲勞特性與載荷譜作為輸入進行MSC.Fatigue的全壽命(S-N)分析,確定鏈條的最小疲勞壽命及其分布,驗證鏈條是否滿足疲勞壽命的設計要求,具體研究技術路線如圖1所示。

圖1 研究技術路線

2 鏈條零件參數設計與靜強度理論分析

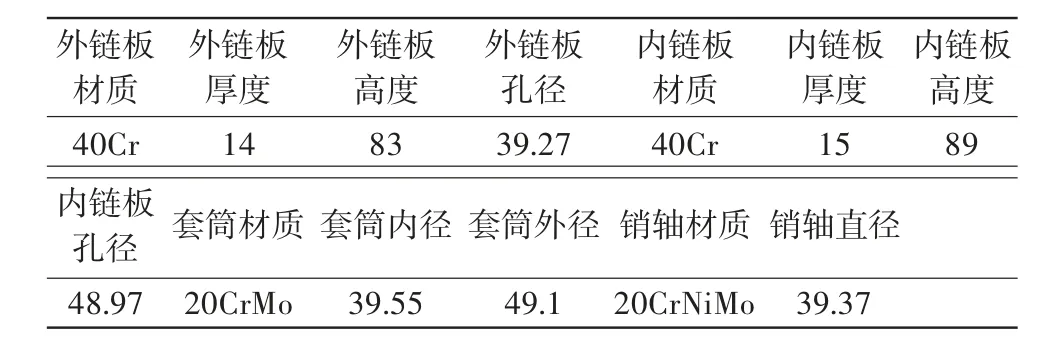

以64B(4 in) 鏈條為分析對象,依據國際標準ISO 606:2015 進行各零件尺寸、材質等關鍵參數的設計,如表1所示。

表1 零件參數表 mm

鏈板拉伸強度校驗公式[3]為

式中:Fumin為鏈條最小抗拉強度,取1120 kN;t為鏈板厚度;h為鏈板高度;d為鏈板孔徑;σb為材料抗拉強度,取1080 MPa;d2為銷軸直徑;τ為材料抗剪強度,取784 MPa。

由式(1)、式(2)可得,內外鏈板的拉伸強度σ內、σ外分別為1025.9、1006.2 MPa,均小于許用抗拉強度要求。銷軸的剪切強度τ為506.3 MPa,也小于許用抗剪強度要求。

通過理論校驗可以看出鏈板抗拉強度、銷軸抗剪強度均滿足許用強度要求,尺寸、材質等參數設計可行,后續的疲勞樣件模型則在上述參數的基礎上建立。

3 ABAQUS有限元分析

3.1 有限元模型建立

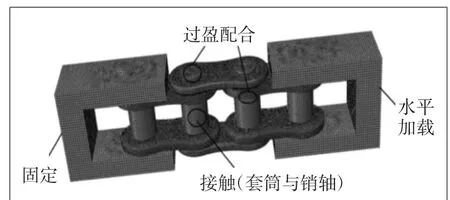

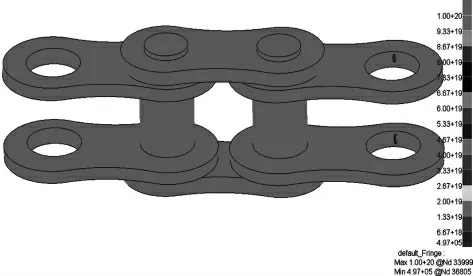

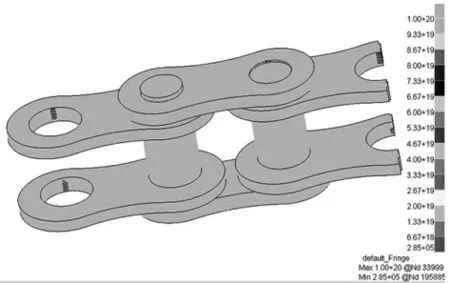

為提高模型的分析效率,對整個疲勞分析模型進行簡化,模型僅包含3個鏈節和兩端夾具。由于滾子零件不會對鏈條的疲勞壽命產生影響,也將其省略。在ABAQUS中使用C3D8R網格類型的六面體網格對模型中各零件進行劃分,如圖2所示。

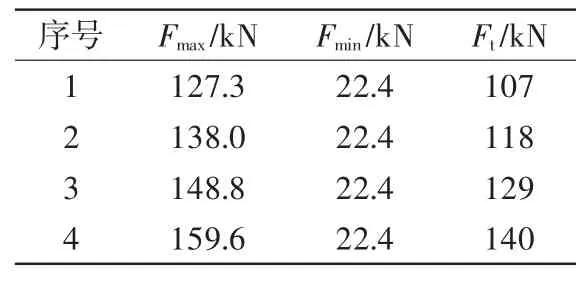

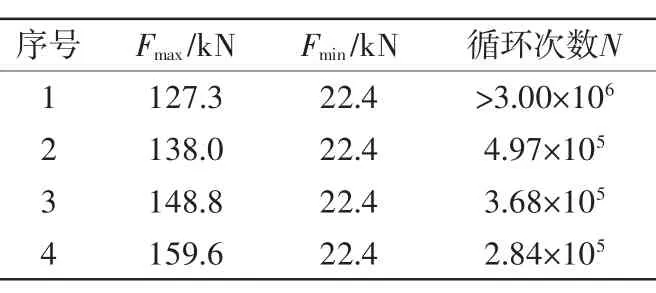

模型的邊界條件如圖2 所示,分析工況按照國際標準ISO 15654:2015進行。由于考慮到疲勞設計的安全系數,一般載荷水平以通過標準之上的3級載荷水平且循環次數達到3×106作為鏈條疲勞強度是否滿足要求的判定標準。模型一端固定,另一端按照特定載荷進行水平軸向加載。所加載載荷選取載荷水平中對應的最大載荷Fmax作為有限元的分析工況,按照步長累加的升降法原則[4-5]持續分析4個載荷水平下的應力結果,以便得出循環次數達到3×106的載荷水平,判定是否達到疲勞設計要求。仿真開始的動載強度Ft按照標準取107 kN,步長取11 kN。其中載荷水平如表2所示。

圖2 鏈條疲勞分析FEM模型及邊界條件

表2 載荷水平

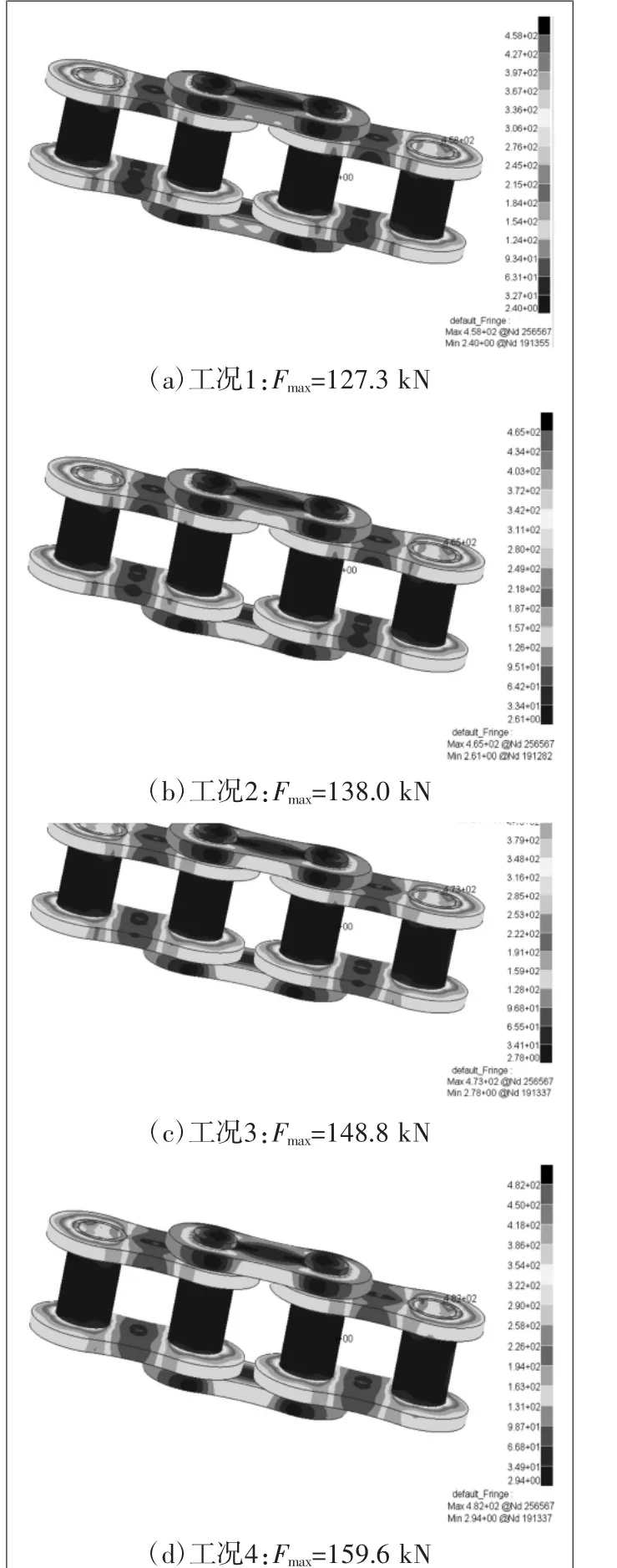

3.2 鏈條應力分析

分別在4級載荷水平下,利用ABAQUS進行應力求解,得出鏈條應力云圖,如圖3所示。通過應力云圖可以看出,疲勞鏈段在不同載荷水平下,最大應力位置均出現在內鏈板內孔 區 域[6],這 與實際應用中鏈條經常出現裂紋的位置相符[7],并且最大應力隨著載荷水平的提高而不斷增加。當最大載荷為159.6 kN時,最大應力為482 MPa。另外,從應力云圖也可以看出各零件所受應力均低于屈服強度,可以用于后續的MSC.Fatigue 的全壽命(S-N)仿真分析。由于套筒和銷軸兩種零件所受應力遠遠低于疲勞極限所限定的應力值,實際應用中也不存在疲勞損傷的情況,在此不再進行過多的分析。

圖3 鏈條應力云圖

4 MSC.Fatigue全壽命(S-N)分析

4.1 Miner線性累積損傷原理

Miner線性累積損傷法則基于損傷積累與循環次數成線性關系的假設前提下,疲勞損傷線性累加,當達到疲勞壽命所限定的某一數值時,構件則產生疲勞破壞[8-10]。

在某一應力水平σ1加載下,構件的疲勞壽命為N,則進行n個循環造成的損傷計算公式為

在σ1、σ2、σ3……σl等l個不同應力水平下(各應力水平對應的疲勞壽命依次為N1、N2、N3……Nl),則各應力水平進行n1、n2…、nl次循環,造成的損傷為

當損傷累積之和D等于1時,構件將會發生疲勞破壞[11]。MSC.Fatigue的全壽命(S-N)則是基于該理論進行仿真計算。

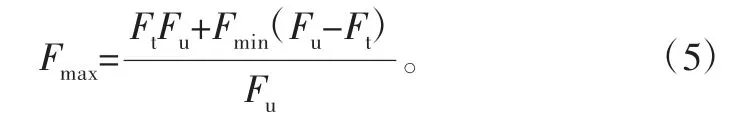

4.2 疲勞載荷譜及材料的S-N曲線

構件的疲勞壽命主要取決于其力學性能的優劣和載荷水平的高低,合理材料參數和載荷曲線的輸入是保證MSC.fatigue計算結果準確的重要因素。國際標準ISO 15654:2015規定了鏈條疲勞試驗時,在特定的頻率下,最大載荷Fmax需以正弦方式平滑過渡到最小載荷Fmin[12],并且兩者的取值按照式(5)確定:

由式(5)可得不同載荷水平下對應的載荷曲線如圖4所示。

圖4 不同載荷水平的載荷曲線

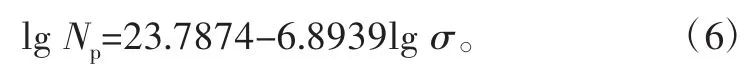

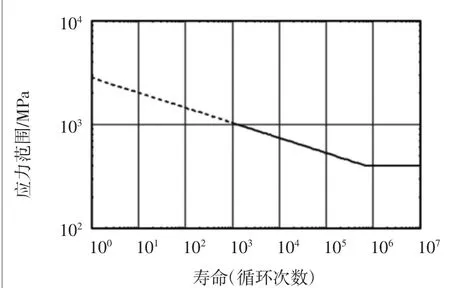

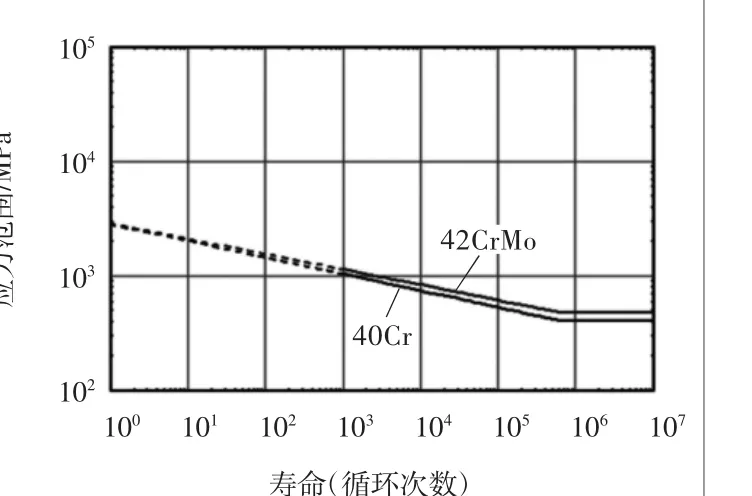

由于MSC.fatigue中材料數據庫中缺少40Cr材料相關數據。因此,需要根據材料在指定存活率的疲勞壽命屬性,得出材料對應的S-N曲線表達式[13-15]。40Cr材料在存活率95%下的S-N曲線表達式為

應力幅SRI1、第一疲勞強度指數b1等參數便可由式(6) 得出,對應的40Cr材料S-N曲線如圖5所示。

圖5 40Cr材料S-N曲線

4.3 疲勞壽命分析與優化

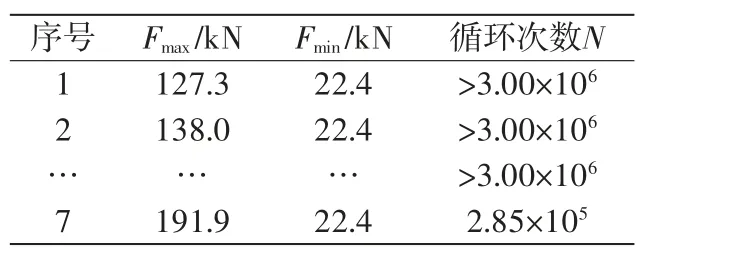

ABAQUS靜力學分析結果、疲勞載荷譜及材料的S-N曲線作為MSC.Fatigue的全壽命(S-N)分析的輸入,運用Goodman平均應力修正方法,進行疲勞壽命的計算,疲勞壽命結果數據表如表3所示。計算結果僅順利通過了第1級載荷水平,第2級載荷水平下的疲勞壽命只有4.97×105次循環,顯然不滿足疲勞設計要求。

表3 不同載荷水平的疲勞壽命

通過第2級載荷水平下的壽命云圖(如圖6),可以看出最小疲勞壽命位置與有限元分析結果相同,均處于內鏈板內孔區域,其余零件均未出現疲勞損傷。為達到疲勞設計要求,必須對鏈條進行優化調整。

圖6 第2級載荷水平的壽命云圖

以減小鏈條整體結構的變動,滿足通用性要求為方向,優化方案不再進行結構上的調整,而將鏈板材質由40Cr變更為42CrMo,兩種不同材料的S-N曲線對比如圖7所示。變更材質后,再次進行壽命分析,不同載荷水平的疲勞壽命結果如表4所示。

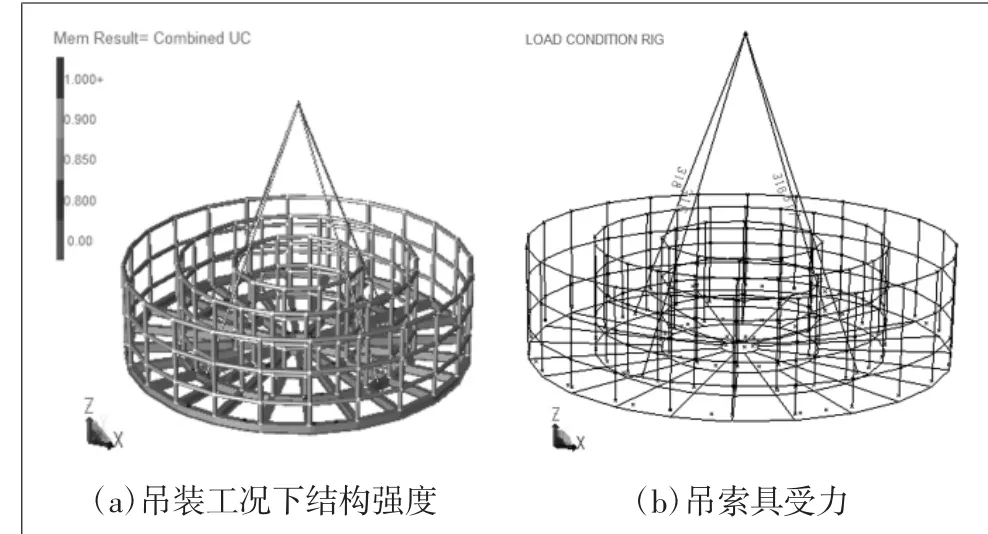

圖7 纜筐整體吊裝設計

圖7 不同材料S-N曲線

由表4可以看出,優化后的鏈條在第七級載荷水平下發生疲勞損壞,循環次數為2.85×105,第七級載荷水平下的壽命云圖如圖8所示,最小疲勞壽命位置處于內鏈板內孔區域,外鏈板也開始出現損傷,疲勞破壞的最大載荷由138.0 kN提高到191.9 kN,其余6級載荷水平均順利通過,滿足了國標標準以上3級載荷水平且循環次數大于3×106的設計要求。

圖8 第7級載荷水平的局部壽命云圖

表4 優化后不同載荷水平的疲勞壽命

5 試驗驗證

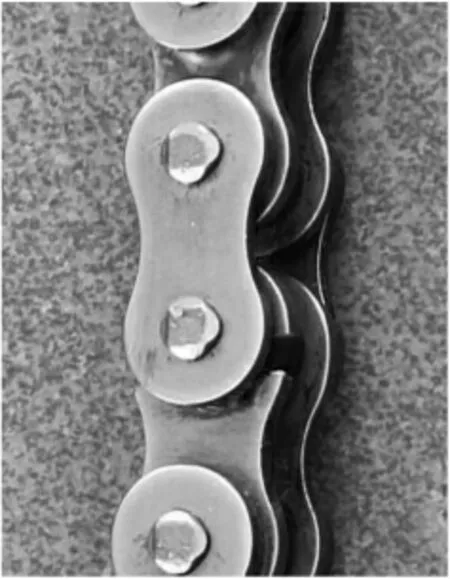

為驗證上述計算、分析和優化方法的可行性和有效性,將優化設計后的鏈條做出樣品進行疲勞試驗驗證。驗證設備選用PWSE200疲勞試驗機, 試驗方法按國際標準ISO 15654:2015執行,并采用與分析優化相同的載荷水平和加載方式,在頻率為10 Hz條件下進行疲勞試驗,如圖9所示。

圖9 疲勞試驗

試驗結果:在第七級載荷水平下經過3.25×105次循環后,鏈條產生疲勞斷裂,如圖10所示。疲勞斷裂零件損傷位置及其循環次數與計算分析結果基本一致,這證明了MSC.Fatigue疲勞壽命分析與優化方法是可行和有效的。

圖10 疲勞試驗結果

6 結論

1)基于ABAQUS建立了鏈條疲勞試驗模型,并提出了一種基于MSC.Fatigue的鏈條疲勞壽命分析方法,在鏈條設計開發階段就能快速準確確定鏈條的最小疲勞壽命,縮短了新產品開發周期。

2)通過疲勞試驗設備驗證基于MSC.Fatigue的鏈條疲勞壽命分析優化的結果,其結果是一致的,證明了該種基于MSC.Fatigue的鏈條疲勞壽命分析方法是可行和有效的,為鏈系統的可靠性設計提供了一個新的技術方案。