含冷卻孔鎳基合金次級取向效應的應變梯度晶體塑性有限元研究1)

熊宇凱 趙建鋒 饒 威 黃志勇 康國政 張 旭,2)

* (西南交通大學力學與航空航天學院應用力學與結構安全四川省重點實驗室,成都 610031)

? (中國工程物理研究院總體工程研究所,四川綿陽 621999)

** (北京工業大學材料與制造學部,北京 100124)

?? (四川大學空天科學與工程學院,成都 610065)

引言

單晶鎳基合金具有高強、高韌、抗疲勞等優異性能,被廣泛用于航空發動機渦輪葉片[1-5].為了降低葉片的服役溫度,通常在葉片上設計冷卻孔達到隔絕高溫燃氣的目的.然而,葉片在服役過程中冷卻孔附近易產生應力集中,最終會降低葉片整體強度[6].另一方面,冷卻孔附近的應力狀態極為復雜,這會使得存在顯著各向異性效應的單晶葉片的力學響應變得十分復雜.因此需要對含孔單晶鎳基合金葉片的變形進行系統分析.

單晶葉片的制造工藝復雜,通過螺旋選晶法可以控制鎳基單晶主應力軸的取向.主取向為[001]的鎳基合金葉片具有優異的綜合力學性能.但由于無法控制次級取向,[100]和[110]等次級取向會隨機形成[7-8].由于單晶具有較強的各向異性,次級取向對屈服強度有較大影響[9].研究發現當單孔鎳基合金薄板的次級取向為[100]時,不易發生滑移面的剪切變形[10].另一個影響鎳基合金薄板力學性能的重要因素為冷卻孔.實驗發現單孔薄板[110]強度高于[100],而含孔薄板[100]強度高于[110][11-12],表明冷卻孔是影響次級取向效應的主要原因.同時冷卻孔數量也對力學性能具有重要影響,研究發現多孔之間存在強烈的干涉效應[13],且冷卻孔數量的增加將降低蠕變壽命[14].

單晶鎳基合金具有多個滑移系,滑移系的開動情況對含冷卻孔薄板的強度具有重要影響[15-16].已有研究表明晶體塑性有限元可在滑移系層次有效分析含孔薄板的塑性變形行為[6,17-23].在晶體塑性本構模型中引入損傷參數可用于解釋裂紋擴展模式受次級取向的影響機制[24].晶體塑性有限元方法可以預測單個冷卻孔附近的應力狀態以及裂紋萌生位置[25].除了單拉變形外,多機制晶體塑性本構還可預測復雜加載工況下的變形行為(應變控制循環以及蠕變等[26-27]).上述研究表明晶體塑性有限元方法可以準確描述含冷卻孔鎳基單晶薄板的各向異性力學行為,但大多數研究主要關注單孔的作用.在與工程實際相符的多孔薄板研究方面,晶體塑性模擬發現孔之間的相互作用將影響孔附近的應力狀態以及位錯密度分布[28].通過有限元模擬還可以解釋原位實驗中多孔附近出現的X 型塑性應變區[29].實驗發現薄板取向為[100]的多孔的分布將影響斷口形貌,卻不影響塑性滑移帶方向,塑性滑移帶與加載軸始終成45°[30-31],表明滑移帶分布不是由冷卻孔排列方式主導,而受加載取向的影響更大.但當前研究還未闡明冷卻孔間滑移帶區域的變形特征以及次級取向效應.此外,冷卻孔周圍存在塑性應變梯度,需要幾何必需位錯密度協調[32].然而目前晶體塑性研究大多未考慮應變梯度效應.所以有必要采用非局部晶體塑性本構模型[33,34]分析多孔的次級取向效應以及冷卻孔引起的應變梯度效應.

本文將重點探究次級取向效應對單孔和多孔鎳基合金薄板塑性變形的影響,分析塑性變形階段滑移系上塑性滑移和微結構的演化,從而揭示次級取向導致強度變化的內在本質并闡明了冷卻孔引起的非均勻變形特征.

1 非局部晶體塑性模型

本文所采用的本構模型為非局部晶體塑性模型[35],此模型基于位錯機制,通過塑性變形梯度與幾何必需位錯密度的關系導出位錯流動項,使其成為非局部模型[36].模型考慮了金屬材料內部位錯的多種行為,已有研究表明此模型可以很好描述鋁的雙晶壓縮以及單晶鎳的壓痕變形行為[37],因此可以使用此模型描述同樣含有多種位錯行為的鎳基合金的塑性變形.

1.1 運動學與位錯增殖

將材料點總的變形梯度F可以分解為晶格彈性變形和剛體轉動引起的彈性變形梯度Fe以及位錯滑移導致的塑性變形梯度Fp兩部分

塑性變形梯度的演化率可表示為

其中位錯沿滑移面運動導致的塑性速度梯度Lp可以通過塑性滑移率描述

其中sα為滑移方向單位矢量,nα為滑移面法向單位矢量,Nslip為滑移系數量,鎳基合金為面心立方(FCC)材料,具有12 個滑移系.

位錯在本模型中根據位錯類型被分為可動位錯、不可動位錯以及位錯偶3 類,其中可動位錯與不可動位錯根據正負性又進一步細分為正刃型、負刃型、正螺型和負螺型4 種.塑性滑移率使用Orowan 方程[38]描述,通過可動位錯的運動描述材料產生的塑性滑移,α滑移系上塑性滑移率為

位錯密度演化包含3 個部分,分別為位錯增殖、位錯湮滅以及位錯偶與單位錯的轉變.為表示位錯增值率,基于位錯環[39]構型,假定不同類型位錯的增殖率[36]相同,則位錯增值率可表示為

1.2 位錯類型轉變

位錯偶是由單個正位錯與單個負位錯組成,當自由運動的兩個異號位錯的滑移面間距小于一臨界值時,異號位錯之間的交互作用力可與外加分切應力平衡,異號位錯形成穩定的位錯偶構型.刃型位錯偶演化率與螺型位錯偶演化率分別為

1.3 位錯湮滅

位錯偶的湮滅類型有2 種,分別為熱激活和無熱激活的湮滅.刃型位錯發生面外運動即攀移過程需要熱激活,則攀移造成的刃型位錯偶的演化率為

其中Ω為原子體積,為自擴散系數,ΔHSD為自擴散激活熵,kB為玻爾茲曼常數,T為溫度.

當位錯偶中兩個單位錯的距離小于穩定存在的下界時,刃型和螺型位錯偶均可發生湮滅,無需熱激活即可湮滅導致刃型位錯偶演化率與螺型位錯偶演化率分別為

由于螺型位錯偶的湮滅方式為交滑移,此過程將留下刃型割階.螺位錯交滑移對正、負刃型位錯密度演化率的貢獻為

其中k3為比例因子.

1.4 位錯運動速度

位錯運動速度受固溶障礙、Peierls 障礙以及黏滯作用3 個因素影響,則位錯速度vα可表達為

其中cat為原子濃度,黏滯速度vT可表示為η為黏滯系數,tS和tP分別為位錯在固溶原子和Peierls障礙前的滯留時間,其停滯時間與位錯嘗試穿越障礙的頻率和位錯成功跨越障礙的概率相關

其中,f為位錯嘗試越過障礙的頻率,τ為障礙強度,dobst為固溶原子直徑,wk為位錯雙扭折寬度,p,q為障礙激活能輪廓系數.

位錯在滑移面運動受林位錯的阻礙,則滑移面有效分切應力[41]τeff可以表示為α滑移系上驅動力τα減去位錯阻力

其中位錯之間相互作用力 τcr可以表示為

其中G為剪切模量,為滑移系之間位錯相互作用強度系數.

1.5 位錯流動

通過Nye 張量 αα建立塑性畸變張量 βα與位錯密度的關系[42]

式中,lα表示α滑移系上沿著位錯線方向的單位向量,由于正、負位錯在求和過程中抵消,所以只有幾何必需位錯協調非均勻變形.

定義滑移系上位錯流量為可動位錯密度與其運動速度的乘積fα=ραvα,則上式可寫為

本模型通過設置位錯在表面的穿透因子χ控制位錯在模型表面的流動.采用有限體積離散方法,位錯流入鄰近單元可表示為

其中V是體元體積,An是編號n的面元面積,an是面法向矢量.

2 晶體塑性模型有限元實現

2.1 有限元模型及邊界條件

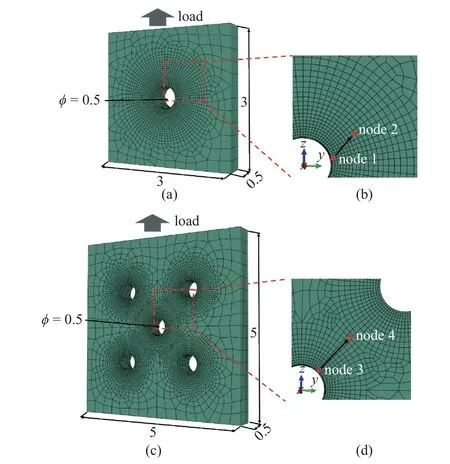

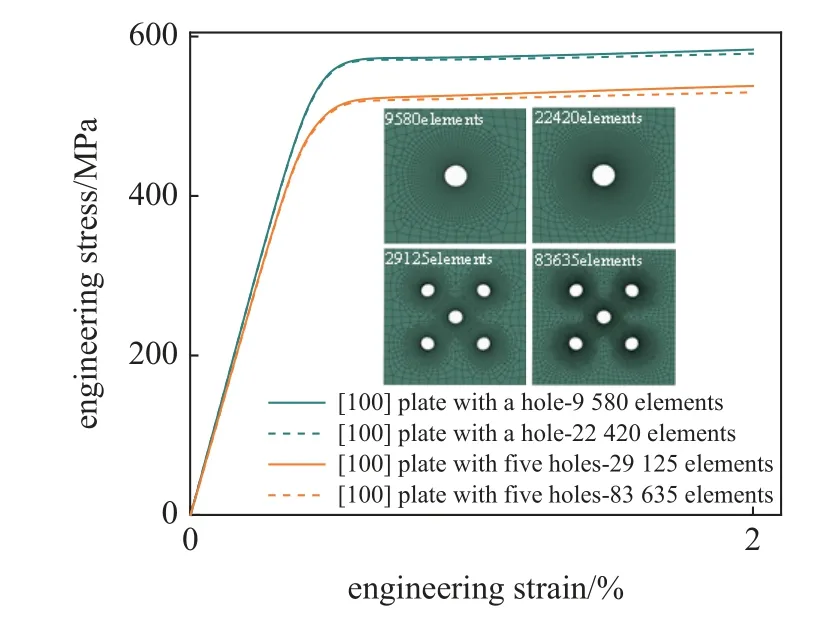

單孔和多孔鎳基合金板有限元模型(圖1)尺寸參照實驗[25,29]中的試樣尺寸和孔分布.單孔和多孔的單元數量分別為9580 和29125,單元類型均為C3D8R.模型約束x-y面的x和y方向位移,在x-y面沿z軸應變控制加載,應變率為 1 ×10?4s?1,其余面均無約束.

圖1 鎳基合金薄板有限元模型示意圖: (a),(b)單孔薄板;(c),(d)多孔薄板 (單位: mm)Fig.1 Finite element model of Ni-based alloy plate: (a),(b) plate with a hole;(c),(d) plate with five holes

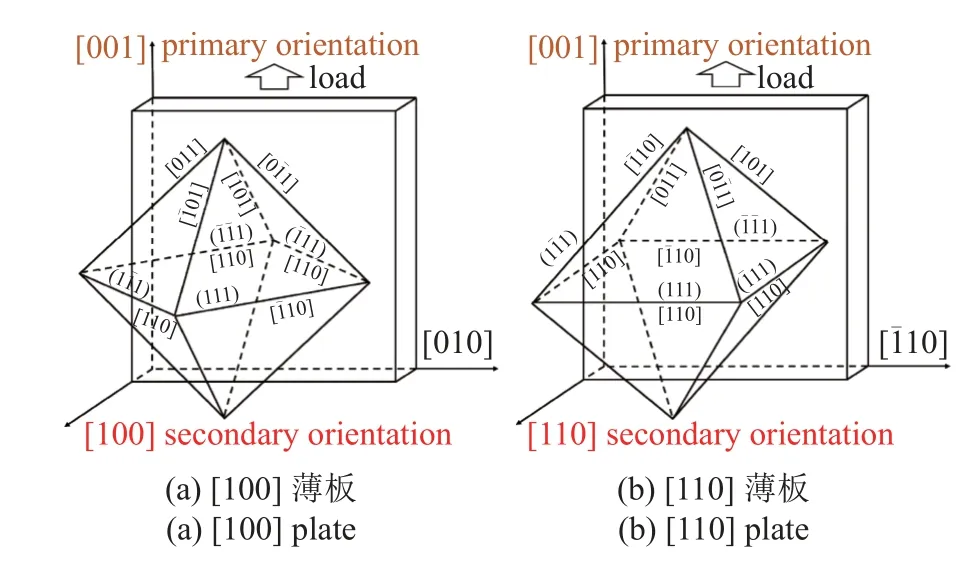

本文模擬含孔鎳基合金薄板兩種次級取向的單拉響應,由于鎳基合金的常用制備工藝只能控制平行于渦輪葉片平面的主級取向[001],實驗與模擬中也將[001]方向作為加載方向[32].因此,本文的兩種薄板也沿主級取向([001]方向)拉伸,采用的次級取向(沿板厚方向)為常用于實驗和模擬研究的[100]取向和[110]取向[15,19,34,43-45],如圖2 所示.

圖2 鎳基合金薄板次級取向示意圖Fig.2 Secondary orientation of Ni-based alloy plate

2.2 本構模型參數驗證

FCC 的12 個滑移系之間共有6 種交互作用類型[46],相互作用強度系數取值分別為: 自硬化0.122、共面作用0.122、共線作用0.625、Hirth 鎖0.07、可動割階0.137 以及Lomer 鎖0.122.

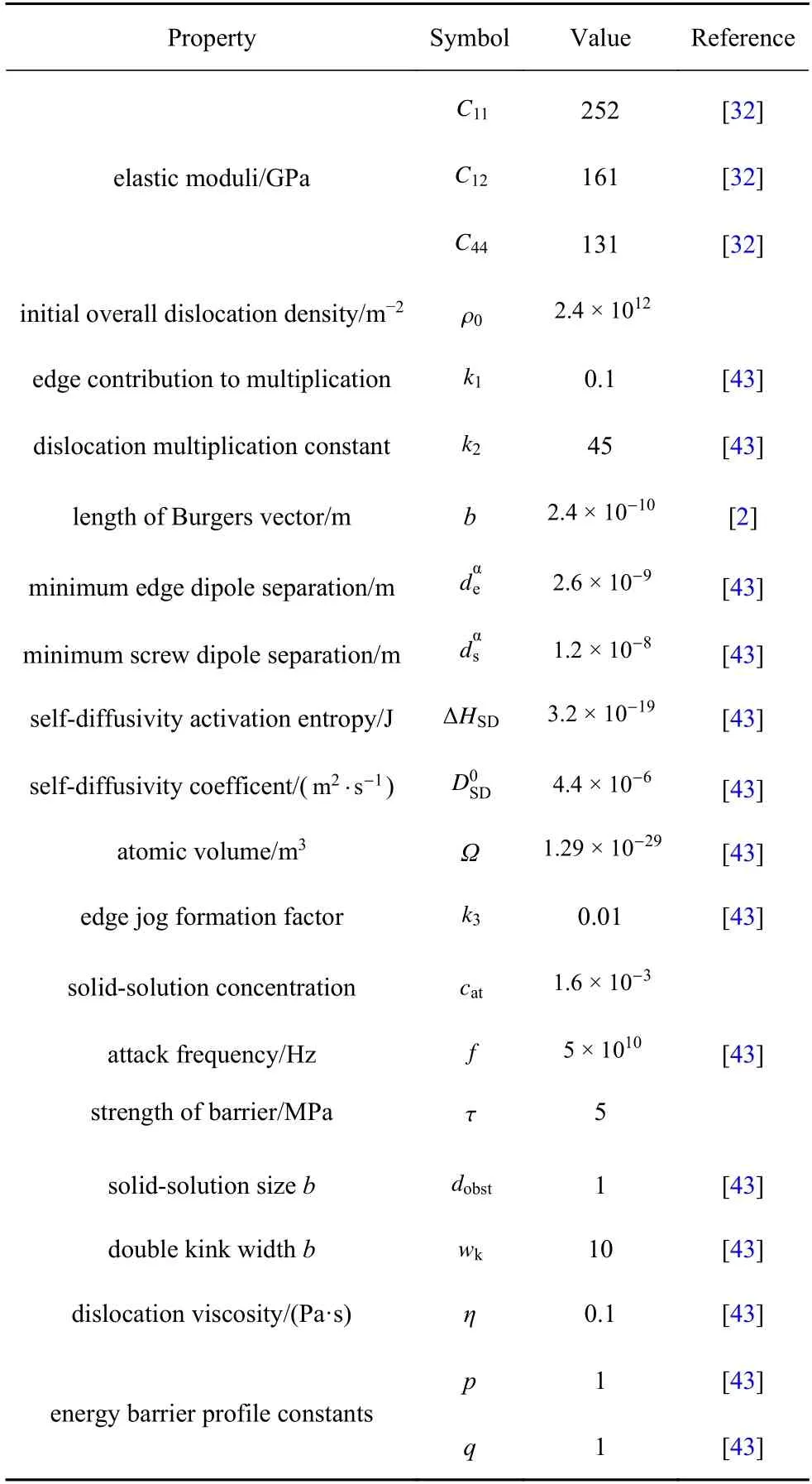

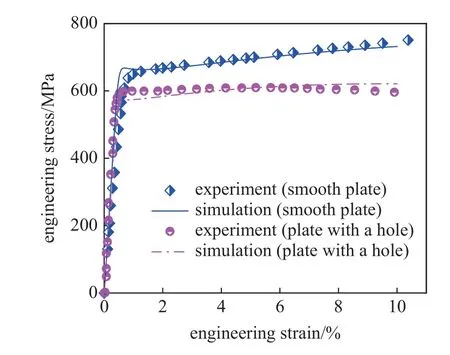

通過實驗[29]得到的鎳基合金無孔薄板單軸拉伸應力?應變曲線校準本構模型參數.鎳基合金的表面穿透系數χ取1,其余本構模型參數見表1.如圖3所示,[100] 單孔薄板與無孔薄板的單拉應力?應變曲線模擬結果與實驗可以較好吻合.且驗證了當前網格密度滿足精確性要求,如圖4 所示.

表1 鎳基合金的非局部晶體塑性模型參數Table 1 Model parameters for nonlocal crystal plasticity used for Ni-based alloys

圖3 無孔和單孔[100]鎳基合金薄板模擬和實驗結果[29]對比Fig.3 Comparison of simulation and experimental results[29] for [100]plate without hole and with a hole,respectively

圖4 不同單元數目單孔和多孔薄板單軸拉伸模擬結果Fig.4 Uniaxial tensile simulation results of one-hole plates and fivehole plates with different element numbers

3 結果與討論

3.1 單軸拉伸響應

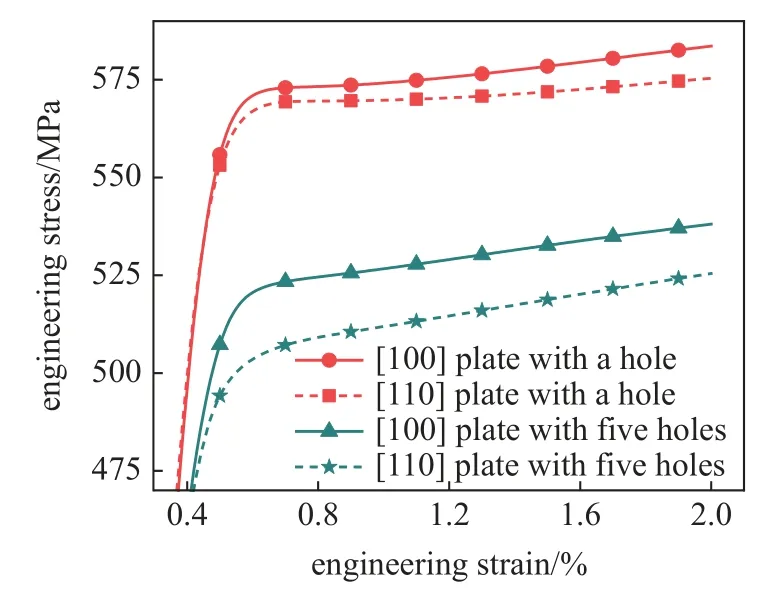

圖5 為兩種次級取向的單孔和多孔鎳基合金薄板單軸拉伸應力?應變響應曲線.模擬結果表明含冷卻孔薄板具有較強的次級取向效應,[100]薄板強度均高于[110]薄板強度,且多孔薄板的次級取向效應比單孔更強.

圖5 兩種次級取向的單孔和多孔薄板單軸拉伸模擬結果Fig.5 Uniaxial tensile simulation results of one-hole plates and fivehole plates in two secondary orientations

3.2 塑性滑移

總塑性滑移量反映了塑性變形區,可通過單滑移系的塑性滑移計算得到

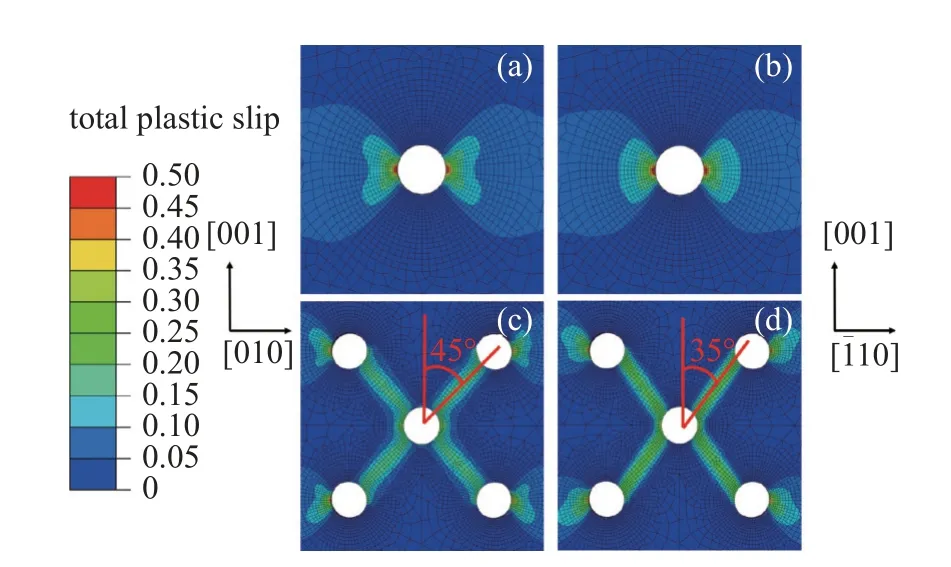

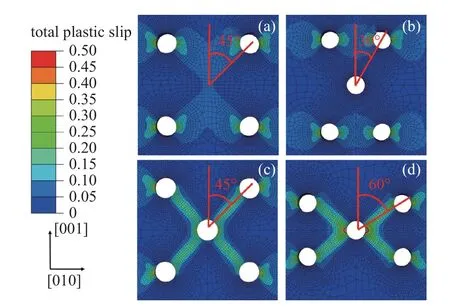

圖6 應變為2%時總塑性滑移分布: (a),(c) [100];(b),(d) [110]Fig.6 Total plastic slip at 2% strain: (a),(c) [100];(b),(d) [110]

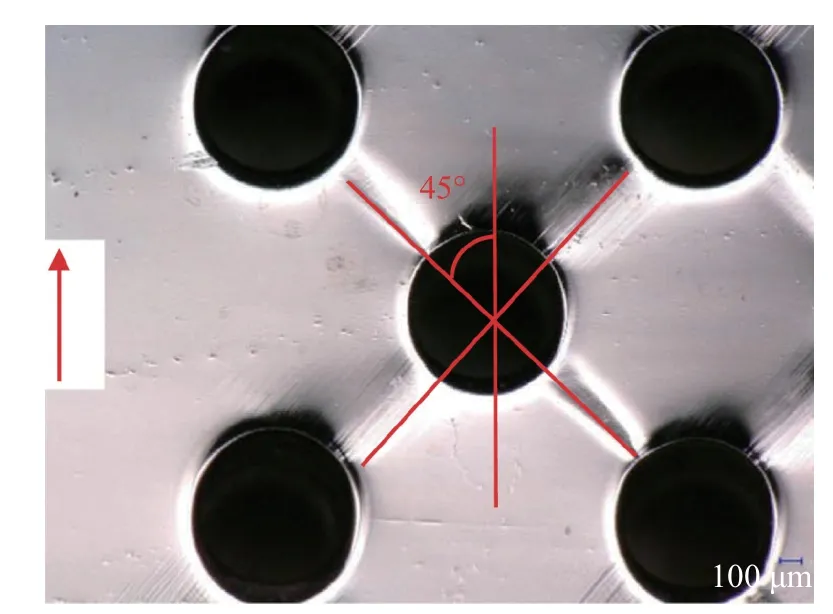

圖7 [100]取向薄板表面塑性滑移帶[30]Fig.7 Plastic slip bands on the surface of [100] plate[30]

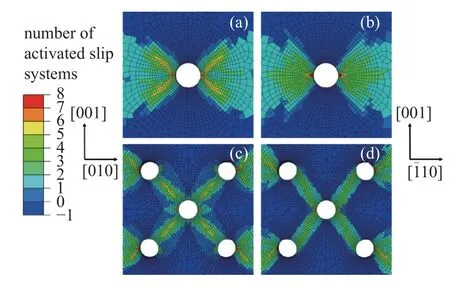

圖8 為拉伸應變為2% 時滑移系開動的數量,當單滑移系塑性滑移大于0.01 時視為此滑移系開動.在孔洞附近不僅存在最大塑性滑移,且開動的滑移系數量最多達到8 個,表明此處為薄板最薄弱處,實驗結果也表明裂紋最先從孔兩側位置萌生[45].對于[100]取向的兩種薄板,在塑性滑移核心區開動的滑移系數量均達到6 個,而[110]取向的兩種薄板只有4 個滑移系開動.兩個取向薄板在塑性滑移量上雖然差別不大,但是滑移系開動數量有明顯區別,前者具有更多滑移系協調塑性變形.

圖8 應變為2%時滑移系開動數量: (a),(c) [100];(b),(d) [110]Fig.8 The number of activated slip system at 2% strain: (a),(c) [100];(b),(d) [110]

為進一步探究多孔分布位置對塑性滑移帶的影響,對比了不同冷卻孔分布位置以及冷卻孔數量[100]多孔薄板的總塑性滑移量,如圖9 所示.可以發現4 孔薄板和30°分布的5 孔薄板并未發生明顯的X 型滑移帶,這是由于冷卻孔之間沿拉伸方向的距離相對較遠;而45°分布的5 孔薄板和60°分布的5 孔薄板出現了明顯的X 型滑移帶,且滑移帶與加載方向約為45°.

圖9 應變為2%時不同冷卻孔分布的總塑性滑移: (a) 45°分布含4 孔,(b)30°分布含5 孔,(c) 45°分布含5 孔,(d) 60°分布含5 孔Fig.9 Total plastic slip at 2% strain with different cooling hole distribution: plate with (a) four-hole of 45° distribution,(b) five-hole of 30° distribution,(c) five-hole of 45° distribution,(d) five-hole of 60°distribution

3.3 分切應力

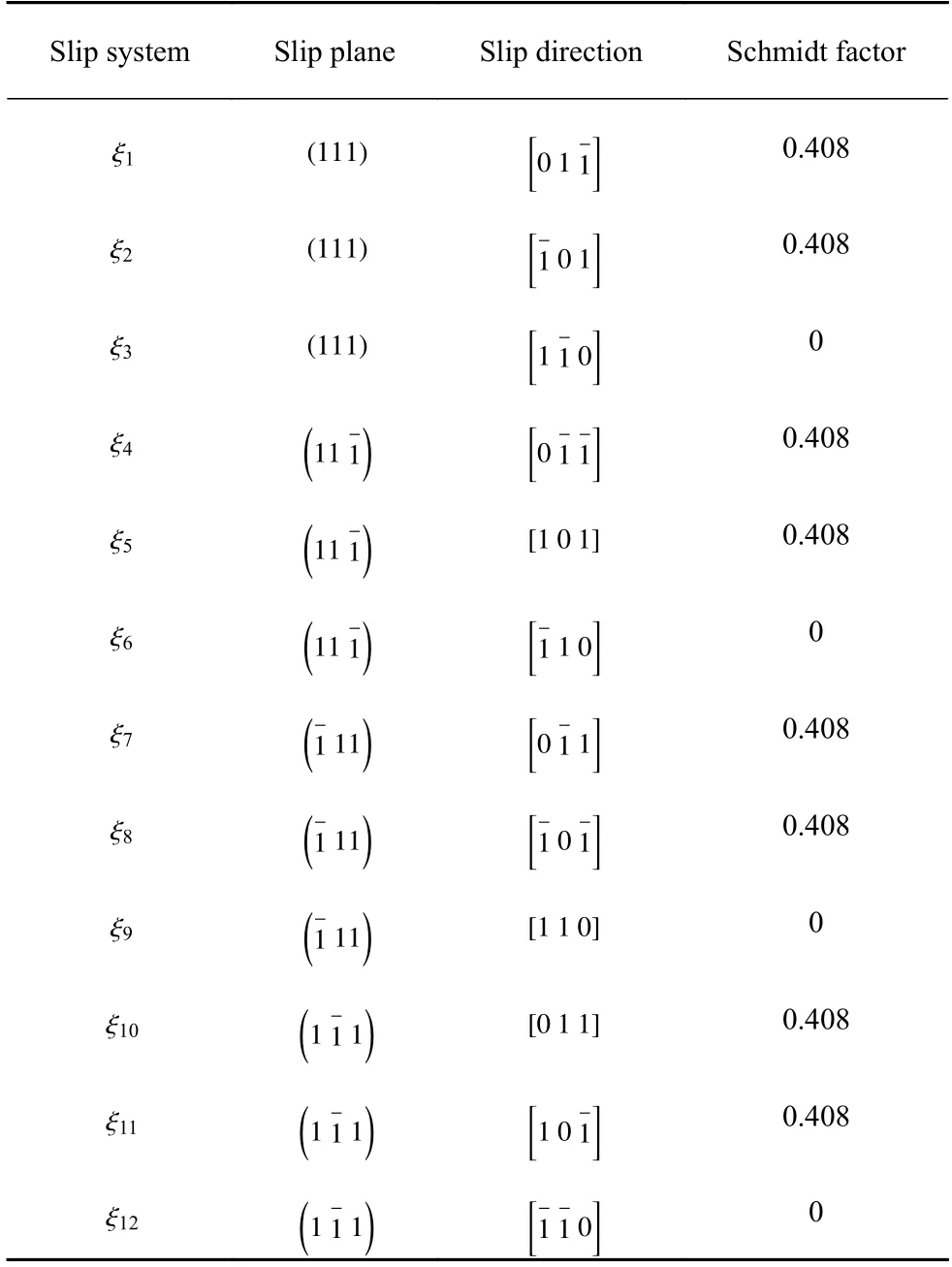

由于塑性變形是由分切剪應力驅動滑移面上位錯滑移運動所產生,本節通過分析孔附近分切剪應力演化探究次級取向對應力狀態的影響.其12 個滑移系編號對應的滑移面和滑移方向如表2 所示.根據加載方向與滑移方向的關系,兩個次級取向均有8 個易開 動滑移 系(ξ1,ξ2,ξ4,ξ5,ξ7,ξ8,ξ10,ξ11),沿[001]方向加載時其Schmid 因子均為0.408;以及4 個不易開動滑移系(ξ3,ξ6,ξ9,ξ12),沿[001]方向加載時其Schmid 因子均為0.

表2 鎳基合金沿[001]加載時各滑移系Schmid 因子Table 2 Schmid factor of the Ni-based alloys loaded along[001] direction

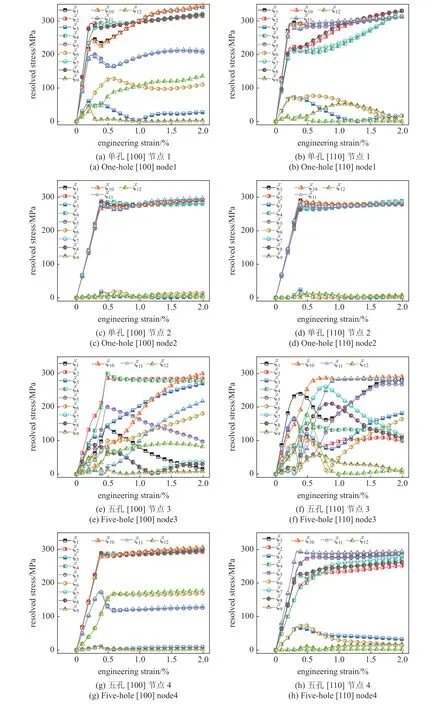

在單孔和多孔模型均選取塑性變形帶方向上兩個節點(如圖1(b)中的節點1 和2 及圖1(d)中的節點3 和4)進行分析.如圖10 所示,在距離孔較近位置(節點1),應力狀態復雜為多軸應力狀態[32],導致拉伸過程中滑移系分切應力波動較大且具有較大分散性.距離孔較遠位置(節點2)處應力狀態相對簡單趨于單軸應力狀態,分切應力較為穩定且分散性較小.且多孔的分切應力分散性整體大于單孔,離多孔較近位置(節點3) 的滑移系分切應力波動最劇烈.

圖10 冷卻孔單側節點不同變形階段分切應力的演化Fig.10 Evolution of resolved stress at one side nodes of cooling hole

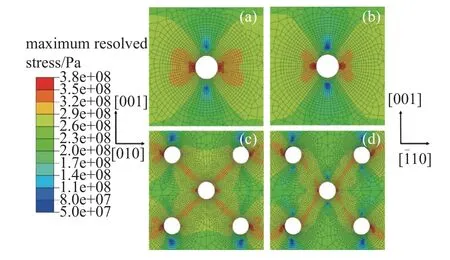

圖11 顯示了應變為2%時12 個滑移系中最大分切應力的分布圖.在單孔和多孔板中,最大分切應力均位于塑性滑移區,且次級取向和孔數量對最大分切應力影響不大.

圖11 應變為2%時最大分切應力云圖: (a),(c) [100];(b),(d) [110]Fig.11 Maximum resolved stress at 2% strain: (a),(c) [100];(b),(d) [110]

3.4 主導滑移系

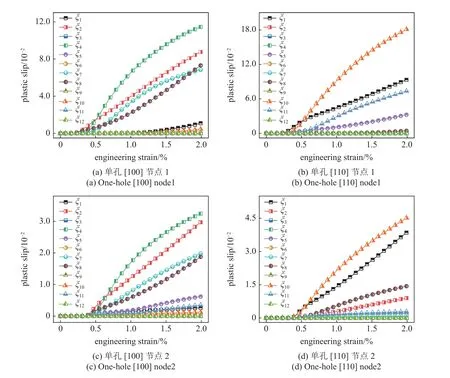

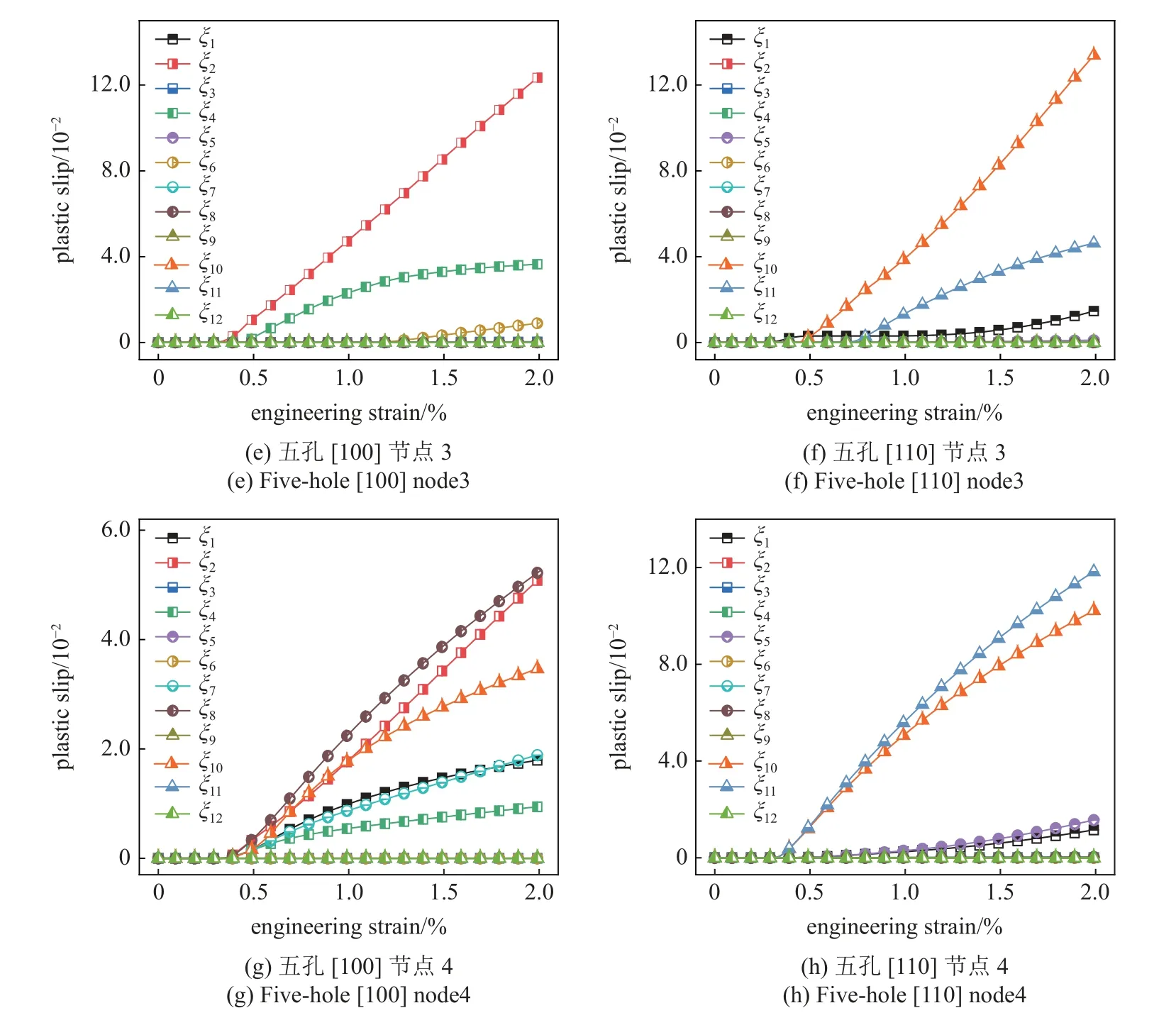

本節將分析塑性變形帶方向上兩個節點的主導滑移系塑性滑移演化規律及其對強韌性的影響.圖12 為12 個滑移系的塑性滑移量隨應變的演化.可以發現取向和節點位置對塑性演化均有很大影響,不同節點處[100]取向薄板中滑移系的開動數量均不低于[110]取向薄板,由此表明在整個變形過程中[100]取向薄板有更多的滑移系協調塑性變形.距離孔位置近的節點分切應力波動較大且滑移系開動數量少,而遠離孔邊緣的節點分切應力趨于穩定且滑移系開動數量增多,表明穩定的分切應力更利于易開動的8 個滑移系均勻開動.

圖12 冷卻孔單側節點不同變形階段塑性滑移的演化Fig.12 Evolution of plastic slip at one side nodes of cooling hole

圖12 冷卻孔單側節點不同變形階段塑性滑移的演化(續)Fig.12 Evolution of plastic slip at one side nodes of cooling hole (continued)

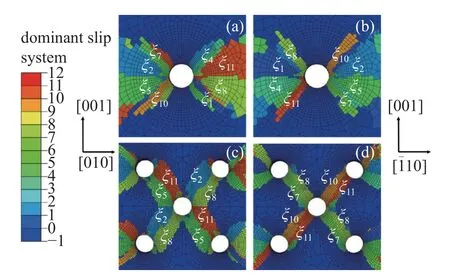

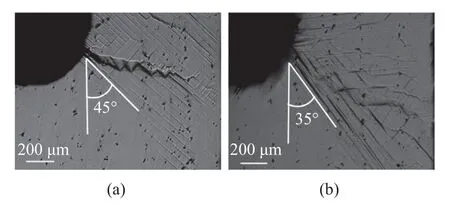

前文闡明了特定節點位置的滑移系開動情況,后續將分析整體區域的主導滑移系(塑性滑移最大的滑移系).圖13 為應變2%時主導滑移系分布,當所有滑移系塑性滑移均小于0.01 時,顯示為0.可以發現取向和孔數量不僅影響塑性滑移區,還影響主導滑移系.單孔[100]取向薄板右上方區域的塑性滑移主要以 ξ4和ξ11兩個滑移系為主;[110]取向薄板右上方區域的塑性滑移主要以 ξ2和ξ10兩個滑移系為主.單孔兩種取向鎳基合金板的滑移系分布區域以及開動情況與實驗所觀察到的現象相吻合[11,32].多孔薄板拉伸將形成明顯滑移帶,交界處即兩個主導滑移系競爭最激烈的區域.另外,對于[100]取向薄板冷卻孔數量的變化并沒影響主導滑移系,均為 ξ2,ξ5,ξ8和ξ11;對于[110]取向冷卻孔數量變化強烈影響了主導滑移系,從單孔的 ξ1,ξ2,ξ4,ξ5變為 ξ7,ξ8,ξ10,ξ11.此外,兩個取向薄板的滑移帶均由多個滑移系共同主導,不同滑移系的滑移方向不一致也導致了實驗[11,25]中所觀察到的次級裂紋的產生(圖14),使得裂紋呈現彎折的形狀.

圖13 應變為2%時主導滑移系: (a),(c) [100];(b),(d) [110]Fig.13 Dominant slip system at 2% strain: (a),(c) [100];(b),(d) [110]

圖14 單孔(a) [100]薄板和(b) [110]薄板滑移帶[11]Fig.14 The slip band for (a) [100] and (b) [110] plates with a hole[11]

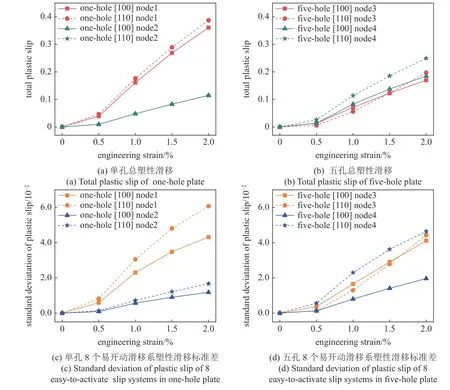

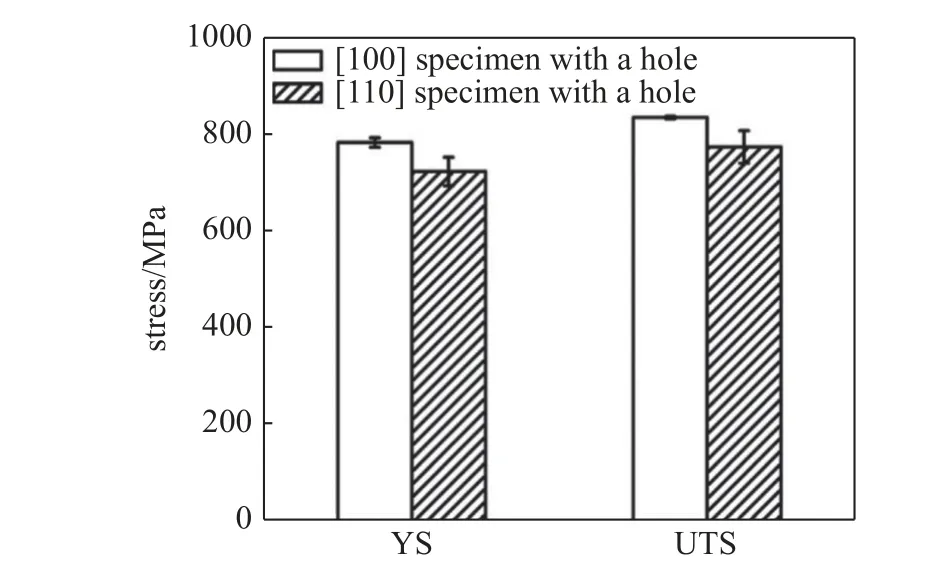

在實驗中已報道兩個取向薄板的抗拉強度不同[11,47],后續通過對比兩者塑性滑移特征解釋強度差異原因.圖15 為4 個節點在不同變形階段的總塑性滑移量以及塑性滑移的標準差.對于單孔薄板,節點至孔距離的影響大于取向的影響.節點位置離孔越近,累積塑性滑移量越大且離散程度越強.取向對于塑性滑移量影響不大,如圖15(a)所示;但是取向對于塑性滑移的離散程度影響較大,如圖15(c)所示.而對于多孔薄板,次級取向的影響更為明顯,[110]取向兩個節點在2%應變時塑性滑移量均大于[100]取向,如圖15(b)所示;且[110]取向4 節點處的塑性滑移離散程度均遠大于[100] 取向,如圖15(d) 所示.上述結果表明單孔和多孔的[110]取向薄板相比于[100]取向塑性滑移量和離散程度均更大,更易發生塑性變形.符合實驗所觀察到的次級取向導致的強度差異現象[11],如圖16 所示.

圖15 不同變形階段塑性滑移特征Fig.15 Plastic slip characteristics in different deformation stages

圖16 不同次級取向單孔薄板的屈服強度和極限拉伸強度[11]Fig.16 Yield stress and ultimate tensile strength of plates with a hole in different secondary orientations[11]

3.5 非均勻變形

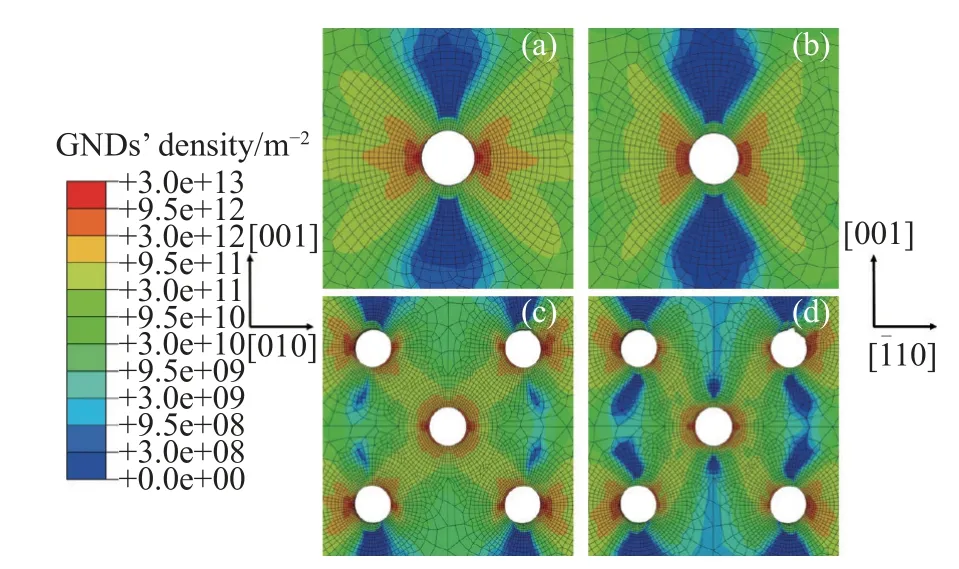

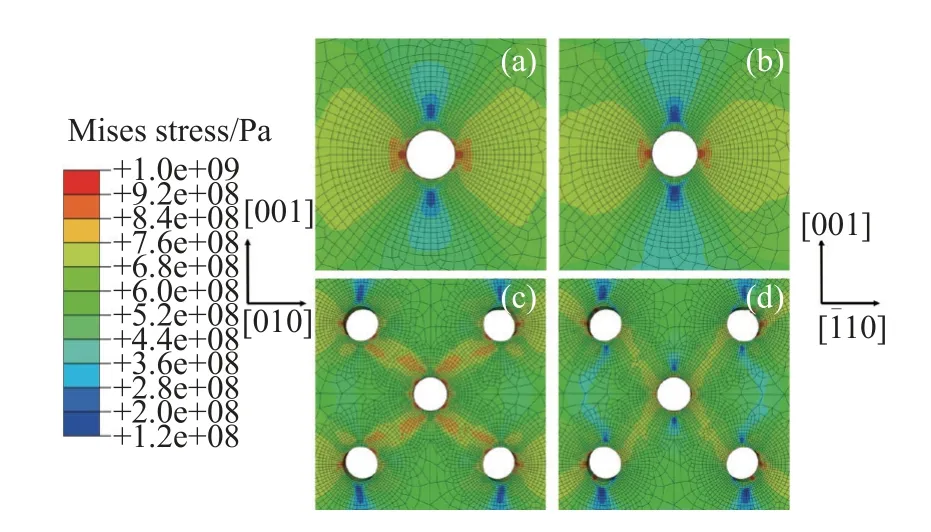

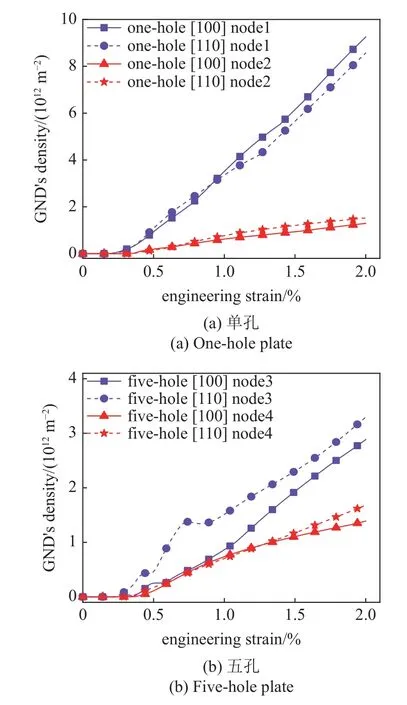

由于引入幾何必需位錯協調變形才能發生晶格轉動和滑移系的非均勻開動[32,48].在實驗以及模擬中也都發現了冷卻孔附近具有較強的晶格轉動[32],因此使用幾何必需位錯密度可以合理描述冷卻孔附近的非均勻變形.如圖17 所示,當應變為2%時,單孔薄板中的幾何必需位錯主要集中在孔兩側,表明鎳基合金板在拉伸過程中主要在孔兩側發生非均勻變形;多孔薄板幾何必需位錯密度分布于孔附近以及滑移帶區域,表明滑移帶中也存在非均勻變形.相比于多孔薄板,單孔中局部幾何必需位錯更大,導致孔周圍應力集中更明顯(圖18),使裂紋更早萌生.根據滑移阻力公式(14)可得冷卻孔附近的幾何必需位錯對滑移阻力的貢獻約為73.5 MPa,占比最大分切應力380 MPa 的20%左右.

圖17 應變為2%時幾何必需位錯密度分布: (a),(c) [100];(b),(d) [110]Fig.17 Geometrically necessary dislocation density distribution at 2%strain: (a),(c) [100];(b),(d) [110]

圖18 應變為2%時Mises 應力分布: (a),(c) [100];(b),(d) [110]Fig.18 Mises stress distribution at 2% strain: (a),(c) [100];(b),(d) [110]

如圖19 所示,多孔薄板節點處幾何必需位錯密度在變形階段均小于單孔,且次級取向對于幾何必需位錯的影響小于冷卻孔數量的影響.多孔[110]取向4 節點處幾何必需位錯增殖較快且在0.6%附近發生陡增,這是由于此處滑移系開動數量少(僅 ξ10,ξ11兩個主滑移系開動)而滑移量較大,導致幾何必需位錯密度增殖較快從而協調不均勻變形.

圖19 幾何必需位錯密度隨應變的演化Fig.19 Evolution of geometrically necessary dislocation density with increasing strain

4 結論

本文基于非局部晶體塑性有限元模擬研究了單孔和多孔薄板次級取向對于單晶鎳基合金塑性變形的影響,主要結論如下.

(1)次級取向主要影響塑性滑移區分布區域以及滑移系開動模式,[100]取向薄板相比于[110]取向開動滑移系數量更多、主滑移系塑性滑移量及其離散程度更小,使得[100]取向強度高于[110]取向.

(2)單孔薄板受取向影響較小,而多孔薄板孔洞之間具有強烈的相互作用,從而產生明顯的塑性滑移帶,且塑性滑移帶受取向影響較大.同時冷卻孔的存在使得分切應力在變形過程中發生波動,抑制了部分滑移系開動.并且主導滑移系之間的競爭使得裂紋擴展呈彎折形狀.

(3)冷卻孔數量的增多將協調非均勻變形.相比于多孔薄板,單孔附近幾何必需位錯更大,導致孔周圍應力集中更明顯,使裂紋更早萌生.