鑄造廢砂填料對天然橡膠膠料的補強性能研究

馮 昶,徐佩雯,宋 昊,沈 澳,許 可,雷 勝,王法軍

(江蘇理工學院 材料工程學院,江蘇 常州 213001)

鑄造廢砂是鑄造工業(yè)生產鑄件過程中產生的固體廢棄物,包括廢棄的芯砂、型砂、落砂、鐵砂,以及沖天爐排放的廢渣和煙氣粉塵等[1-2]。每生產1 t鑄件約產生1.2 t鑄造廢砂。我國鑄件產量現居世界首位,每年鑄造廢砂的排放量約為2000萬t以上[3-5]。目前,我國鑄造廢砂只有少量得到回收再利用,大量鑄造廢砂作為固體垃圾被丟棄,且主要通過填埋或露天堆放進行處理[6]。鑄造廢砂作為垃圾不僅造成了資源的巨大浪費,而且嚴重污染環(huán)境[7-11],對鑄造廢砂進行二次資源化利用具有重要的環(huán)境、社會和經濟效益。

天然橡膠(NR)是應用廣泛的通用橡膠,具有優(yōu)良的彈性、絕緣性、隔水性和塑性等,其產品被廣泛應用于日常生活、汽車工業(yè)、醫(yī)療衛(wèi)生行業(yè)、農業(yè)和航空航天領域等[12]。NR膠料必須加入填料以彌補NR的不足,實現其使用目的。

目前橡膠工業(yè)中最常用的補強填料主要為炭黑和白炭黑[13-15]。這兩種材料都是采用不可再生原料經復雜工藝加工得到,且在生產過程中產生大量的廢水和廢渣,嚴重污染環(huán)境。因此,越來越多的研究者尋求替代補強填料,鑄造廢砂的主要成分為二氧化硅,同時含有碳粉和少量鋁、鎂、鈉、鉀的硅酸鹽礦物,可以在物理研磨后作為填料。由于鑄造廢砂填料與橡膠之間相容性差,導致其在橡膠混煉過程中難以均勻分散。

為改善鑄造廢砂的補強性能,本工作用十二烷基三甲氧基硅烷對鑄造廢砂進行表面改性,并研究改性鑄造廢砂對NR膠料的補強效果。

1 實驗

1.1 主要原材料

NR,SCR5,云南天然橡膠產業(yè)股份有限公司產品;十二烷基三甲氧基硅烷,南京辰工有機硅材料有限公司產品;無水乙醇和鹽酸,國藥集團化學試劑有限公司產品;氧化鋅和硬脂酸,上海化學試劑有限公司試劑一廠產品;硫黃、防老劑4010NA和促進劑DM,廣州橡膠工業(yè)制品研究所有限公司提供。

1.2 配方

NR 100,改性鑄造廢砂(變量) 40~100,氧化鋅 7,硬脂酸 2,防老劑4010NA 3,硫黃 5,促進劑DM 1.2。

1.3 主要儀器與設備

SUPRA55型掃描電子顯微鏡(SEM),德國卡爾·蔡司公司產品;VERTEX 80/80V型傅里葉變換紅外光譜(FT-IR)儀,德國布魯克分析儀器公司產品;兩輥開煉機、平板硫化機和壓片機,揚州市源峰試驗機械廠產品;橡膠硬度計,上海六菱儀器廠產品;電子拉力試驗機,濟南中諾儀器有限公司產品。

1.4 試樣制備

1.4.1 改性鑄造廢砂

用強力磁鐵除掉鑄造廢砂中的鐵粉,再將鑄造廢砂在0.1 mol·L-1的鹽酸溶液中攪拌3 h后過濾,用去離子水清洗3次,除去其中的金屬氧化物,烘干備用。凈化后的鑄造廢砂用球磨機研磨8 h,再用孔徑為10 μm的鋼篩篩分,得到粒徑合適的鑄造廢砂粉末,最后加入質量分數為8%的十二烷基三甲氧基硅烷的無水乙醇溶液改性反應5 h,再過濾、烘干和研磨,制得改性鑄造廢砂填料。

1.4.2 NR膠料

將NR在開煉機上混煉3 min,再依次加入氧化鋅、硬脂酸、防老劑4010NA,待混煉均勻后放置2 h,然后分別加入不同用量的改性鑄造廢砂,混煉均勻后放置10 min,再依次加入硫黃和促進劑DM混煉均勻。

混煉膠在室溫下放置48 h后用平板硫化機硫化,硫化條件為160 ℃/12 MPa×7 min。

1.5 性能測試

用SEM分析改性前后鑄造廢砂的微觀結構;用FT-IR儀分析改性前后鑄造廢砂的化學成分;用橡膠硬度計按照GB/T 531.1—2008測試膠料的硬度;用電子拉力試驗機分別按照GB/T 528—2009和GB/T 529—2008測試膠料的拉伸性能和撕裂強度;用阿克隆磨耗儀按照GB/T 1689—2014測試膠料的耐磨性能。

2 結果與討論

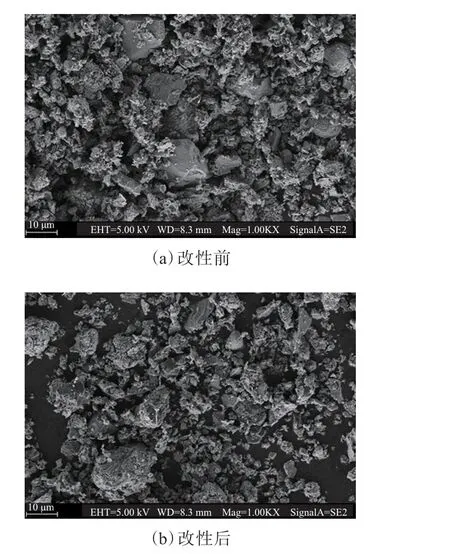

2.1 改性前后鑄造廢砂的微觀結構

改性前后鑄造廢砂的SEM照片如圖1所示。

圖1 改性前后鑄造廢砂的SEM照片Fig.1 SEM photos of casting waste sands before and after modification

從圖1可以看出:改性前的鑄造廢砂為無規(guī)則粉末,顆粒大小不一,粒徑為1~15 μm,容易團聚;與改性前的鑄造廢砂相比,改性后的鑄造廢砂的形狀和尺寸無明顯變化,但團聚性降低,這表明用十二烷基三甲氧基硅烷對鑄造廢砂改性不會改變其形狀和大小。

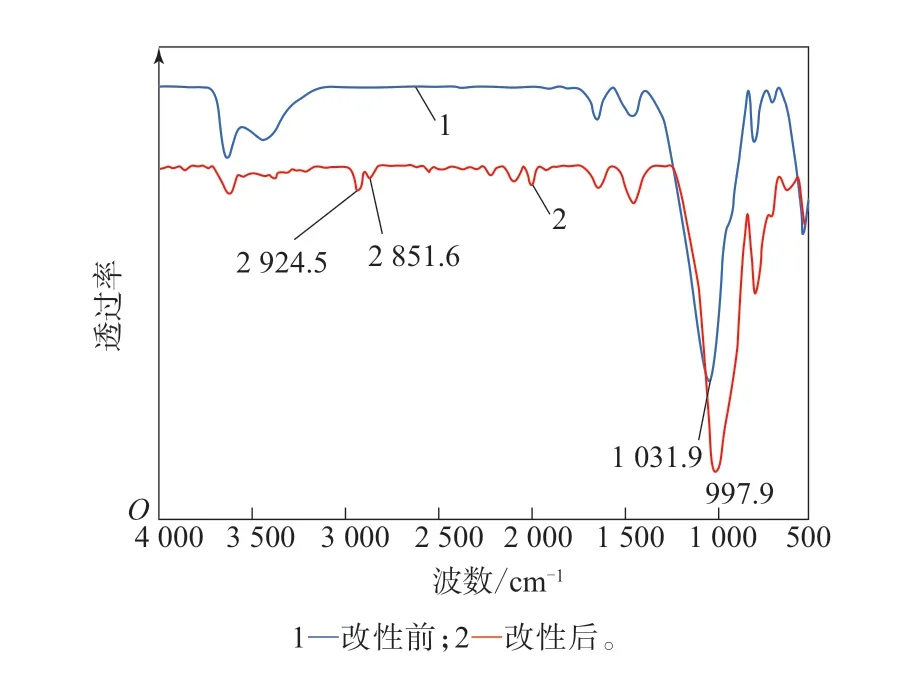

2.2 改性前后鑄造廢砂的FT-IR譜

改性前后鑄造廢砂的FT-IR譜見圖2。

圖2 改性前后鑄造廢砂的FT-IR譜Fig.2 FT-IR spectra of casting waste sands before and after modification

從圖2可以看出:改性后的鑄造廢砂在波數2924.5和2851.6 cm-1處出現新的吸收峰,分別對應于十二烷基中亞甲基的不對稱伸縮振動和對稱伸縮振動吸收峰;改性前的鑄造廢砂在波數1031.9 cm-1處出現的強寬峰對應鑄造廢棄物中二氧化硅和/或硅酸鹽礦物中Si—O—Si的伸縮振動吸收峰,改性后的鑄造廢砂在波數997.9 cm-1處出現類似的強寬峰,即相對于改性前的鑄造廢砂,改性后的鑄造廢砂中Si—O—Si的伸縮振動吸收峰向低波數方向發(fā)生了少量位移,這可能是由于硅烷中的Si—O—Si除了與鑄造廢砂表面羥基發(fā)生偶聯(lián)外,不同硅烷之間還可能發(fā)生縮合反應,以Si—O—Si的形式相互結合。硅烷之間形成的Si—O—Si的化學環(huán)境與二氧化硅和/或硅酸鹽礦物中的Si—O—Si大不相同,因此導致此處峰發(fā)生偏移。

為進一步研究改性前后鑄造廢砂表面極性的變化,將水滴分別滴在改性前后鑄造廢砂表面,其潤濕性如圖3所示。

從圖3可以看出,水滴迅速潤濕改性前的鑄造廢砂,而在改性后的鑄造廢砂表面水滴呈近似球形,不能潤濕改性后的鑄造廢砂。分析認為,改性后的鑄造廢砂表面具有非極性,與非極性的NR基體的相容性明顯改善。

圖3 改性前后鑄造廢砂的潤濕性Fig.3 Wettability of casting waste sands before and after modification

2.3 填充改性鑄造廢砂NR膠料的物理性能

添加不同用量改性鑄造廢砂NR膠料的物理性能如表1所示。

從表1可以看出:隨著改性鑄造廢砂用量增大,NR膠料的硬度增大;當改性鑄造廢砂填料用量為60~80份時,NR膠料的硬度明顯增大;當改性鑄造廢砂用量大于80份時,NR膠料的硬度變化不大,表明繼續(xù)增大改性鑄造廢砂用量對膠料硬度影響不明顯。

表1 添加不同用量改性鑄造廢砂NR膠料的物理性能Tab.1 Physical properties of NR compounds with different amounts of modificated casting waste sands

隨著改性鑄造廢砂用量增大,NR膠料的拉伸強度先提高后降低;當改性鑄造廢砂用量為70份時,NR膠料的拉伸強度最高,此時改性鑄造廢砂均勻分散在NR基體中并與其緊密結合在一起,NR膠料的拉伸性能最好。

隨著改性鑄造廢砂用量增大,NR膠料的100%定伸應力和300%定伸應力呈升高趨勢,當改性鑄造廢砂用量從40份增大到100份時,NR膠料的拉斷伸長率大幅降低,而在改性鑄造廢砂用量大于80份時,NR膠料的拉斷伸長率顯著降低。這是由于過量改性鑄造廢砂降低了NR膠料的交聯(lián)密度,破壞了網狀交聯(lián)結構,導致NR膠料的拉伸性能降低。

當改性鑄造廢砂用量從40份增大到60份時,NR膠料的撕裂強度逐漸提高;改性鑄造廢砂用量為60份時,NR膠料的撕裂強度最高,此時NR膠料的抗撕裂性能最好;當改性鑄造廢砂用量大于60份時,NR膠料的撕裂強度略有降低,但改性鑄造廢砂用量為70~100份時NR膠料的撕裂強度變化不大。

當改性鑄造廢砂用量從40份增大到80份時,NR膠料的耐磨性能提高,當改性鑄造廢砂用量為80份時,NR膠料的耐磨性能最好;當改性鑄造廢砂用量大于80份時,NR膠料的耐磨性能降低,這是由于過量改性鑄造廢砂會影響橡膠的交聯(lián),導致填料與橡膠的結合變差,NR膠料的耐磨性能降低。

3 結論

(1)采用物理研磨并用十二烷基三甲氧基硅烷對鑄造廢砂改性,制備了改性鑄造廢砂填料,提高了其疏水性及在NR中的分散性和與NR的相容性。

(2)改性鑄造廢砂用量為70~80份時的補強性能最佳,其填充NR膠料的硬度較大,拉伸強度和撕裂強度較高,耐磨性能較好。

(3)鑄造廢砂中含有大量的二氧化硅和碳,可以替代部分炭黑和白炭黑作為橡膠填料。對固體廢棄物鑄造廢砂進行再利用,具有良好的環(huán)境、社會和經濟效益。