基于Creo的自頂向下參數化設計方法

李再勇

(漢江弘源襄陽碳化硅特種陶瓷有限責任公司,湖北襄陽 441000)

0 引言

根據產品需求、功能、整體方案等信息,先對產品整體裝配中當前能確定的基準點、基準線、基準面、尺寸約束、曲面等要素進行定義,對不能確定的要素則逐層、逐個地傳遞至下一層子裝配或零件中進行定義,直至所有層次上的要素定義完整,這樣的設計程序稱之為自頂向下設計[1]。

產品的設計過程一般從產品需求、概念入手,先確定產品功能、方案,再進行整體裝配、子裝配及零件設計。自頂向下的設計過程與上述設計過程一致,非常符合設計人員在整個設計周期中的思維演變過程,同時保留了整體裝配、子裝配及零件三者之間必要的設計信息關聯,易于實現幾何結構快速調整及產品變型設計,可顯著提高設計效率及設計正確率[2-3]。

參數化設計方法既是自頂向下設計過程中多層次設計信息傳遞的通道和紐帶,同時還能實現設計信息的傳遞、共享、繼承和變更。Creo軟件所具有的骨架模型、關系式、尺寸約束、特征參照等參數化設計功能,則為參數化設計方法的實現提供了可實現的工具。骨架模型、關系式、尺寸約束、特征參照等均為Creo軟件中的參數化設計工具,這些工具可單獨使用,也可多工具同時使用,例如骨架模型配合關系式和尺寸約束,能使骨架模型更具參數化特點,為以后的設計變更和變型設計提供更快捷、更直觀的調整通道[4-5]。

本文以采用Creo軟件設計的燕尾鑲磚(以下簡稱“鑲磚”)成型模具為例,描述采用參數化設計方法實現自頂向下設計,并實現快速結構調整及變型設計的過程。

1 模具功能及結構

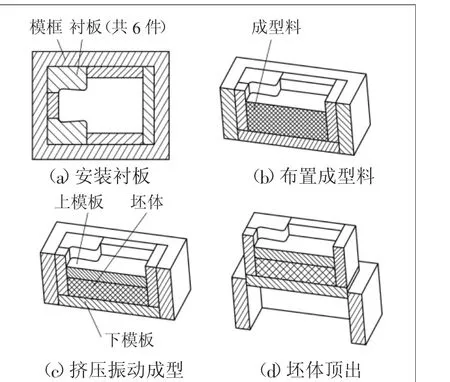

鑲磚是一種耐高溫陶瓷制品,用于高爐冷卻壁隔熱保溫層制作,一般采用振動壓力成型。其毛坯成型過程為:將襯板放置于模框中形成模具型腔,在模具形腔中均勻布置成型料,利用上、下模板對成型料形成擠壓,并伴隨振動使之成型,再用下模板將襯板和鑲磚整體頂出,拆除襯板即可得到產品毛坯。成型過程如圖1所示。

圖1 鑲磚成型過程示意

所有鑲磚外形類似,根據不同高爐及冷卻壁結構,鑲磚進行相應尺寸調整,導致其模具需進行變型設計。采用自頂向下參數化設計,可大幅縮減變型設計時間,且設計出錯率得到有效控制。

2 骨架模型設計

骨架模型反映了設計目標最重要的功能需求和幾何特征,它是整個自頂向下設計展開過程的核心,位于模型樹第一節點處,是各子裝配(零件)所需設計信息的源頭[3],如圖2所示。

圖2 鑲磚模具模型樹

2.1 骨架模型幾何信息

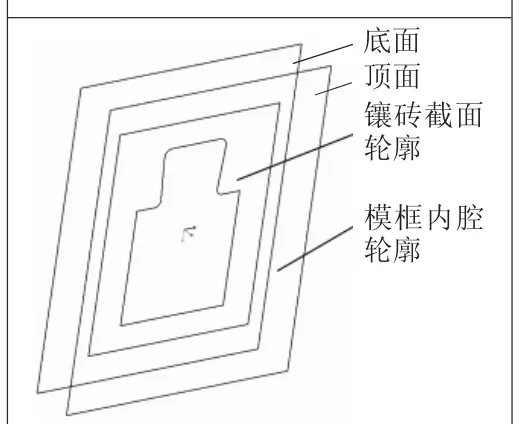

骨架模型一般由草繪線條和基準面、基準軸、基準點等構成。本例中的骨架模型包含了鑲磚截面輪廓曲線、模框內腔輪廓曲線及5個基準面(骨架模型自帶的Top、Front、Right 面 及 新 建 的頂面、底面),如圖3所示。

圖3 骨架模型幾何特征

帶燕尾線條為鑲磚截面輪廓;矩形線條為模框內腔輪廓;底面和頂面的距離即為鑲磚高度。至此,表征鑲磚幾何特征的所有參數均已在骨架模型中表達完整,而模具結構僅有模框內腔輪廓參數,模具結構其它要素將在下一層子裝配(零件)中參照骨架模型提供的參數進行定義。

2.2 骨架模型參數信息

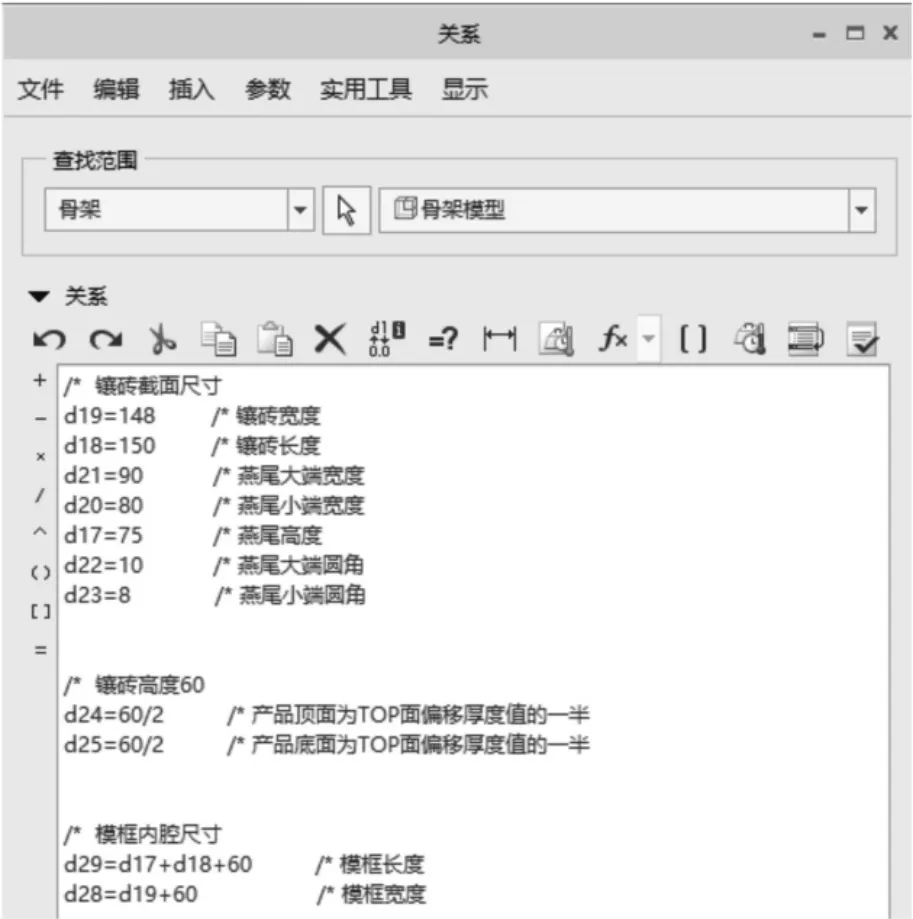

骨架模型中除圖3中表示的幾何信息外,還包含了關系式、幾何約束、尺寸約束、特征參照等參數化內容。關系式中進行了鑲磚截面參數、模框內腔參數、鑲磚高度參數定義,如圖4所示。

圖4 骨架模型關系式定義

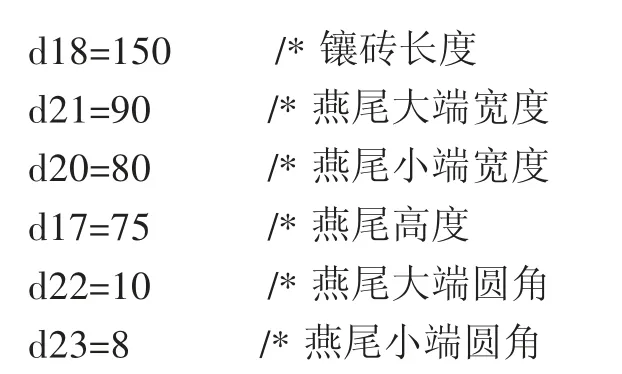

本文僅以鑲磚截面參數為例,描述關系式與幾何特征的關聯。鑲磚截面輪廓參數在關系式中定義如下(“/*”為關系式中注釋標記):

d19=148 /* 鑲磚寬度

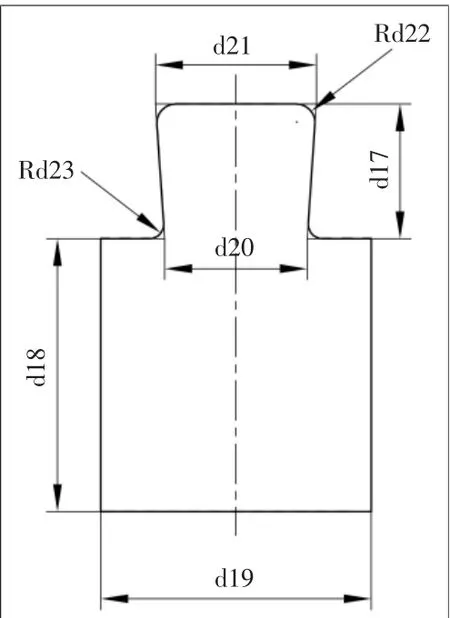

上述參數與鑲磚截面幾何特征對應關系如圖5所示,當鑲磚截面尺寸需進行調整時,修改關系式中相應尺寸的參數即可,同理,若需調整鑲磚高度和模框內腔尺寸,在關系式中找到對應尺寸進行修改即可完成調整。

除關系式外,骨架模型還應用了幾何約束、特征參照,如圖5中的兩條中心軸線即參照了Front、Right面,并采用了幾何約束中的重合約束,使兩條軸線分別與兩面重合。同時,還根據幾何特征之間的關系,采用了對稱約束、水平約束、相等約束等幾何約束,達到以最少的尺寸標注完成輪廓線建立的目的,并使得調整設計和變型設計更快捷。

圖5 關系式中參數與幾何特征對應關系

3 模具結構設計

以骨架模型中的幾何特征和參數信息為參照,開展模具結構設計。因采用參數化設計的緣故,涉及模具結構的子裝配(零件)在整體裝配中均為缺省裝配,無需進行任何裝配參數設置;在骨架模型中修改關系式中相關參數后進行裝配模型再生即可完成變型設計,無需對子裝配(零件)進行任何調整。下面將以圖2模型樹中各子裝配(零件)的排列順序介紹建模過程。

3.1 上、下模板設計

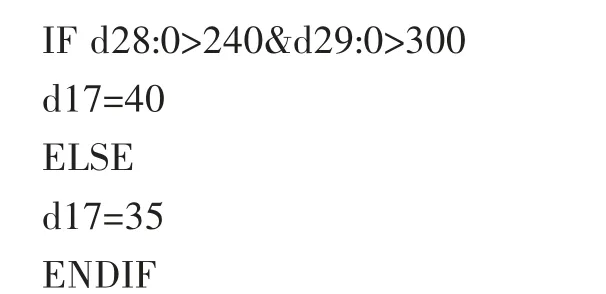

從圖1可知,上模板截面與鑲磚截面完全一致,下模板截面與模框內腔完全一致,因此上、下模板建模時可分別參照骨架模型中的鑲磚截面輪廓線、模框內腔輪廓線進行重合約束,設計時僅需定義模板厚度值。而模板厚度取決于模板的長寬尺寸,長寬尺寸越大,其厚度值也越大,以確保模板強度和剛度,因此可以長寬尺寸為條件來判斷模板厚度。以下模板為例定義如下關系式:

d28:0和d29:0分別為骨架模型中模框內腔尺寸的寬度和長度,即下模板的長寬尺寸。語句中進行條件判斷并執行相應返回值:若寬度大于240 mm,長度大于300 mm,則模板厚度值為40 mm(d17),否則模板厚度值為35 mm(d17)。設計時可根據實際情況,增加判斷條件及返回值。

3.2 模框設計

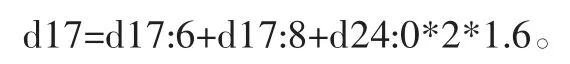

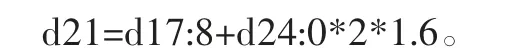

從圖1可知,模框高度由上、下模板厚度之和與成型料下料所需高度組成,因此模框高度可定義關系式:

式中:d17為模框高度;d17:6、d17:8分別為上、下模板厚度;d24:0為骨架模型中頂面相對Top面偏移值,該值乘以2即為鑲磚高度,乘數1.6中的0.6為預留壓縮容積。

從圖4可知,模框內腔尺寸已定義關系式,其長寬為鑲磚的極限長寬尺寸增加60 mm(即襯板厚度為30 mm),因此模框也僅需確定厚度值。參照下模板的設計方法,定義以模框長寬尺寸為條件判斷模框厚度的關系式即可確定模框厚度參數,不再進行詳述。

3.3 襯板設計

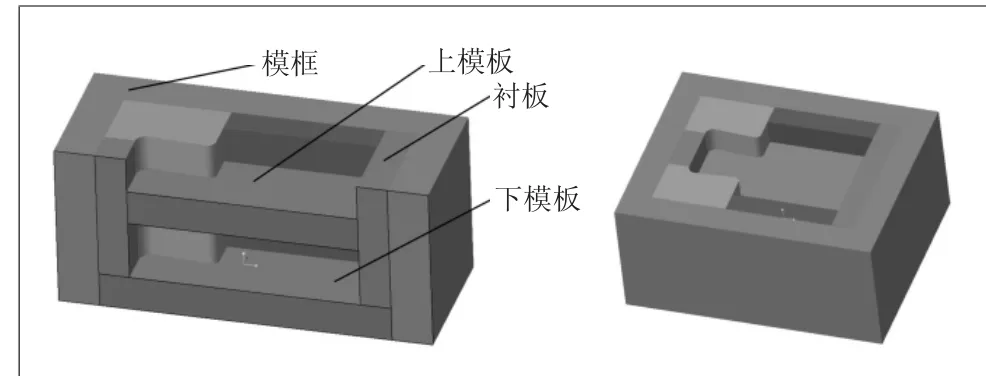

圖6 模具三維模型

從圖1可知,為便于脫模,襯板組件由6塊組成,襯板內、外側幾何特征分別與鑲磚截面、模框內腔一致,襯板分割處均與鑲磚截面的幾何特征相關,因此,所有襯板的截面幾何特征均可在骨架線中找到參照,使用幾何約束中的重合約束即可,無需進行任何尺寸標注。

所有襯板高度相等,均由上模板厚度與成型料下料所需高度組成,定義如下關系式確定襯板高度:

式中:d21為襯板高度;d17:8為上模板厚度;d24:0為骨架模型中頂面相對Top面偏移值,該值乘以2即為鑲磚高度,乘數1.6中的0.6為預留壓縮容積。

至此,模具結構的三維建模工作全部完成,如圖6所示。接下來在Creo工程圖模式下完成模具二維圖設計,確保二維圖與三維模型完全關聯。關于二維圖設計過程本文不進行詳述。

4 結論

鑲磚模具結構設計過程中未新增任何尺寸參數,所有幾何特征、尺寸參數都參照骨架模型,以關系式、幾何約束、特征參照的形式完成定義。當鑲磚外形尺寸變更需進行模具變型設計時,只需在骨架模型的關系式中進行鑲磚尺寸參數修改,然后對整體裝配進行再生,即可完成模具結構的三維模型和二維圖樣調整[6]。