DT4E電磁純鐵真空退火磁性能不合格的分析和改進

徐 峰,吳曉偉

(中國航發西安動力控制科技有限公司,陜西 西安 710077)

DT4E電磁純鐵是一種優質的電磁材料,其碳、硫、磷含量均超低,具有較高的磁感應強度、較低的矯頑力、較高的磁導率和較好的冷熱加工性能等優點[1],多用于制造鐵芯、磁極、銜鐵、磁屏蔽元器件等。某燃油附件所裝配的DT4E電磁純鐵制零件的設計要求為磁感應強度B2500>1.5 T,最大磁導率μm>10 mH/m,矯頑力Hc<50 A/m,但在真空退火后出現矯頑力偏高的問題,最大矯頑力Hc為70.88 A/m,超出設計規定要求。為解決該問題,本文在研究真空退火溫度、電磁測試試環尺寸以及原材料對電磁性能影響的基礎上進行工藝改進,解決該材料磁性能不合格的問題。

1 試樣材料及方法

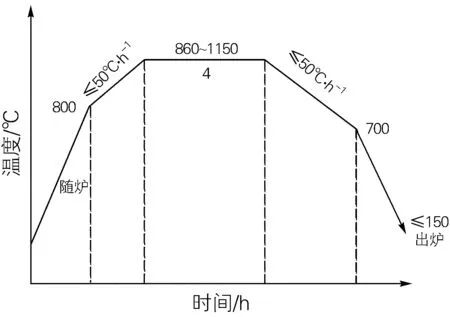

試驗材料選用供貨狀態的DT4E純鐵φ32 mm冷拉棒材,其主要化學成分如表1所示,符合GB/T 6983—2008《電磁純電》要求。首先將棒材加工成外徑φ26 mm(D),內徑φ21 mm(d),厚5 mm(h)的試環,然后在真空爐中進行退火處理,真空度為 0.001 33~1.33 Pa,退火溫度分別為860、890、900、930、1050和1150 ℃,保溫時間為4 h,具體如圖1所示。根據GB/T 13012—2008《軟磁材料直流磁性能的測量方法》,用MAST-2010SD型磁性能檢測儀在磁化場H=5000 A/m,磁化繞組156匝,測量繞組22匝的條件下對退火后的試環進行磁性能檢測,檢測項目為磁感應強度B2500、矯頑力Hc以及磁導率μm。同時,用體積分數為4%硝酸酒精溶液腐蝕電磁純鐵試環,利用LEICA DMI3000M倒置光學顯微鏡,按照GB/T 6394—2017《金屬平均晶粒度測試方法》中圓截點法測量電磁純鐵晶粒平均截距,得出不同退火狀態下的平均晶粒尺寸。

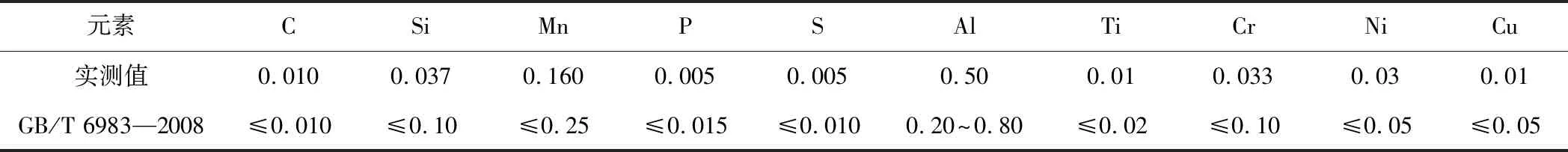

表1 DT4E電磁純鐵的化學成分(質量分數,%)

圖1 DT4E電磁純鐵的真空退火工藝Fig.1 Vacuum annealing process of the DT4E electromagnetic pure iron

2 試驗結果與分析

2.1 真空退火溫度對磁感應強度B2500的影響

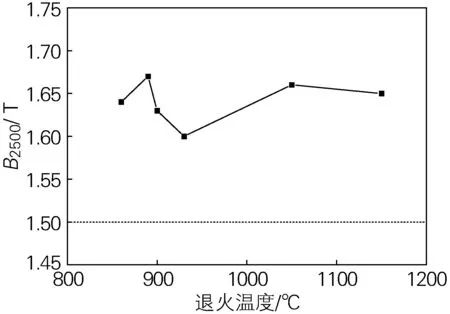

退火可使電磁純鐵的合金元素進行擴散,均勻化組織,消除或減少內應力,使冷拉態的純鐵發生再結晶、晶粒長大而改善磁性能。圖2為不同退火溫度下DT4E電磁純鐵的磁感應強度B2500,可見隨著退火溫度的升高,B2500呈“M”型變化,在890 ℃退火時最大。

圖2 不同退火溫度下DT4E電磁純鐵的磁感應強度Fig.2 Magnetic induction of the DT4E electromagnetic pure iron annealed at different temperatures

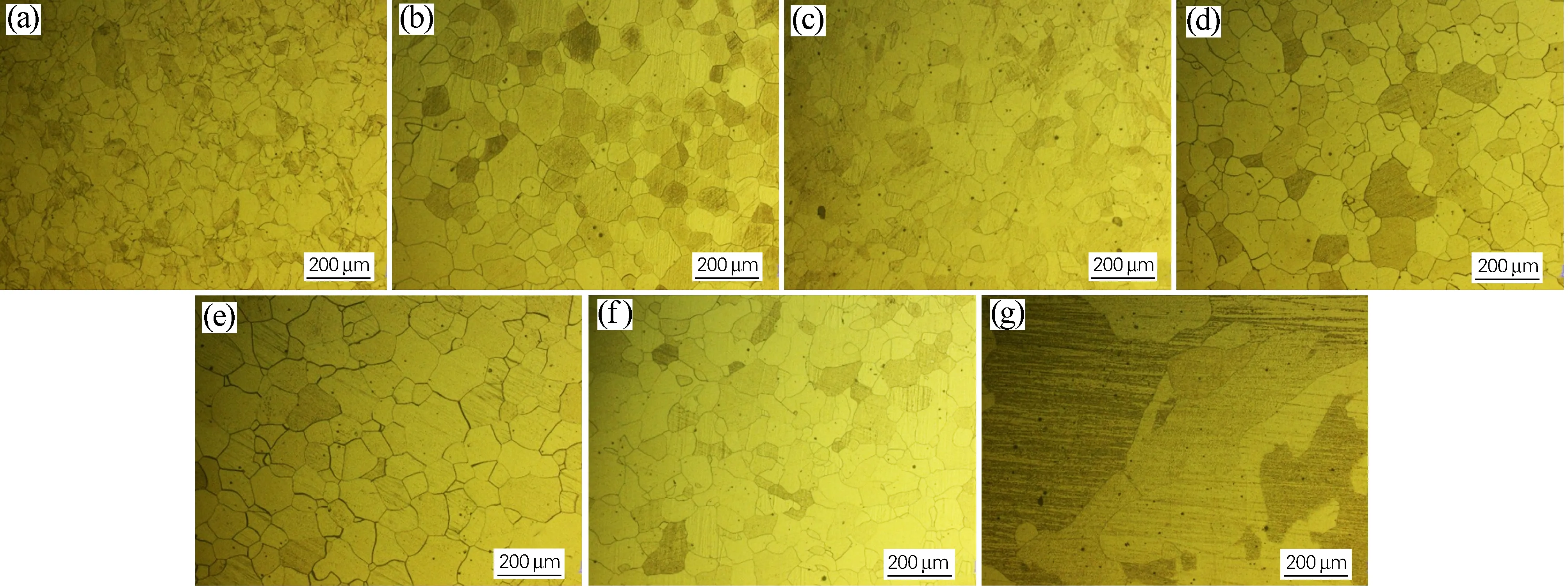

圖3為未退火和不同退火溫度DT4E電磁純鐵的顯微組織。可以看出,未退火時DT4E電磁純鐵的平均晶粒尺寸為48.1 μm,隨著退火溫度的升高,晶粒先增大后減小再增大,其中1150 ℃時晶粒最大,平均晶粒尺寸為200 μm,860 ℃晶粒最小,平均晶粒尺寸為59.9 μm。且不同溫度退火后的晶粒均比未退火時大。經檢測,890 ℃時平均晶粒尺寸為61.3 μm,與未退火的DT4E平均晶粒尺寸相比增加13.2 um,從鐵-碳相圖[2]可以看出,α→γ轉變溫度接近純鐵的912 ℃,說明在不發生α→γ轉變的溫度范圍內選擇較高退火溫度,即890 ℃,可通過晶粒的長大,提高磁感應強度B2500。

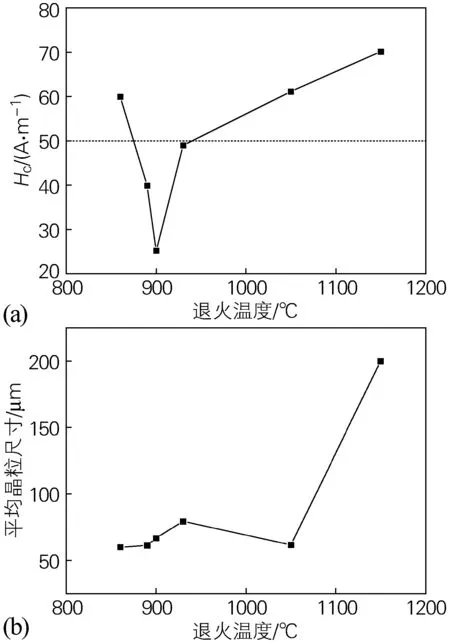

矯頑力Hc是組織敏感型參量[3],其數值大小與材料的化學成分、組織因素(晶粒尺寸、晶粒取向、晶體缺陷、析出物和夾雜物等)、鋼板厚度、表面粗糙度、輻射和外加應力等有關。Kronmuller利用微磁學理論計算了相互耦合的相鄰兩晶粒的Hc,發現Hc數值隨晶粒尺寸的增大而減小。經過計算得出,晶粒尺寸越大,晶粒間的長程偶極子相互作用越強,反磁化疇形核的幾率也越大,因而Hc數值越低。此外,晶界處的點陣是畸變的,晶體缺陷多,內應力大,晶粒大時晶界所占面積減少,Hc數值降低。研究表明,晶粒尺寸與矯頑力有一定的對應關系,合適的退火溫度處理的樣品晶粒更粗大,磁性能更優[4]。圖4為不同退火溫度下DT4E電磁純鐵的矯頑力和平均晶粒尺寸,由圖4(a)可以看出,在退火時間不變的情況下,隨著退火溫度的升高,矯頑力Hc先下降再升高,整體呈“V”型變化,在900 ℃退火時Hc最小;由圖4(b)可以看出,DT4E電磁純鐵的平均晶粒尺寸隨退火溫度先升后降再升,當退火溫度為860~930 ℃,其晶粒平均尺寸隨溫度升高而增加;當退火溫度由930 ℃升至1050 ℃時,鐵素體發生重結晶組織細化,平均晶粒尺寸減小;后續隨著退火溫度的升高,平均晶粒尺寸快速增大,圖3顯微組織也證明了這一點。

圖3 不同退火溫度DT4E電磁純鐵的顯微組織(a)未退火;(b)860 ℃;(c)890 ℃;(d)900 ℃;(e)930 ℃;(f)1050 ℃;(g)1150 ℃Fig.3 Microstructures of the DT4E electromagnetic pure iron at different annealing temperatures(a) unannealed; (b) 860 ℃; (c) 890 ℃; (d) 900 ℃; (e) 930 ℃; (f) 1050 ℃; (g) 1150 ℃

圖4 不同退火溫度下DT4E電磁純鐵的矯頑力(a)和平均晶粒尺寸(b)Fig.4 Coercivity(a) and average grain size(b) of the DT4E electromagnetic pure iron annealed at different temperatures

由圖4還可以看出,在860~1050 ℃溫度范圍內,矯頑力與晶粒度隨溫度的變化趨勢基本相反[5],特別是當退火溫度由860 ℃提高到930 ℃,平均晶粒尺寸隨著溫度的升高而長大,Hc先減后增,這主要是因為電磁純鐵一般為單相α鐵素體組織,前期隨著晶粒的長大,矯頑力會出現降低,但隨著退火溫度的升高,晶粒在長大的過程中雜質元素會在晶界析出,加大磁滯損耗,使磁導率下降,矯頑力升高,因此將退火溫度控制在900 ℃,可獲得適宜的晶粒尺寸(79.3 μm),矯頑力Hc最小(25.19 A/m)。

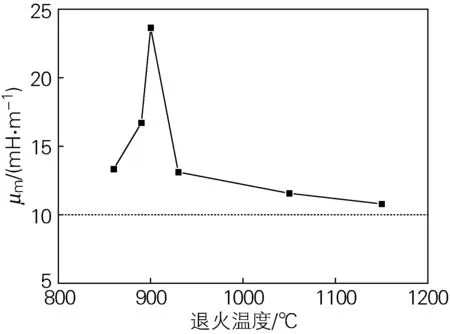

圖5為不同退火溫度下DT4E電磁純鐵的最大磁導率μm,由圖5可以看出,隨著退火溫度的升高,μm呈“Λ”型變化,在900 ℃退火時μm最大。結合圖4(a)可知,μm與Hc變化曲線相反,即隨著晶粒的長大,矯頑力變小,最大磁導率增大。

圖5 不同退火溫度下DT4E電磁純鐵的最大磁導率Fig.5 Maximum permeability of the DT4E electromagnetic pure iron annealed at different temperatures

綜上所述,隨著退火溫度的升高,DT4E電磁純鐵的磁感應強度B2500呈“M”型變化,矯頑力μm呈“V”型變化,最大磁導率μm呈“Λ”型變化。退火溫度為890~930 ℃時,各項磁性能均滿足設計要求B2500>1.5 T,μm>10 mH/m,Hc<50 A/m,其中,最佳退火溫度為900 ℃,磁感應強度為1.63 T,矯頑力Hc為25.19 A/m,磁導率μm為23.64 mH/m。

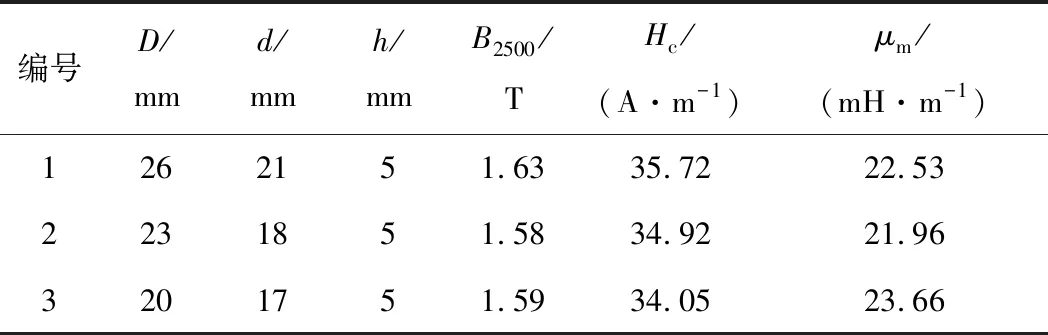

2.2 電磁測試試環尺寸對磁性能的影響

電磁性能的測試試件根據產品的尺寸選擇不同規格的試件,為了驗證試件尺寸的選擇是否合適DT4E電磁純鐵零件,將純鐵棒材分別加工成3種不同尺寸的電磁試環,然后在真空爐中進行900 ℃退火處理,退火后進行電磁性能檢測,具體如表2所示。由表2可以看出,3種規格尺寸的磁感應強度B2500、最大磁導率μm、矯頑力Hc比較接近,變化較小,說明試環尺寸規格的選擇是合理的,DT4E電磁純鐵制零件在真空退火后出現的矯頑力不合格與電磁性能檢測時使用的試環規格尺寸無關。

表2 不同尺寸DT4E電磁純鐵試環900 ℃真空退火后的磁性能

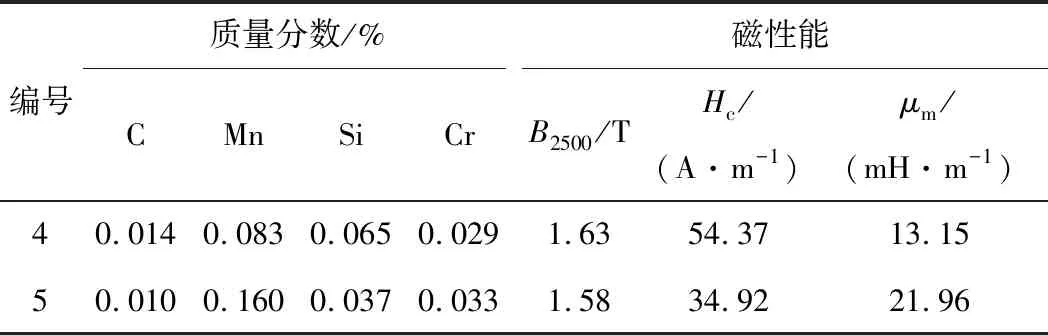

2.3 原材料對DT4E電磁純鐵磁性能的影響

劉俊杰[6]研究發現,純鐵的磁性能與純度有關,純度越高,則軟磁性能越好。電磁純鐵的含碳量在≤0.007% 的情況下,各種牌號的電磁純鐵的各項磁性能才有可能滿足技術條件的要求,且含碳量越低,磁性能的各項參數就越優[7]。選擇1種化學成分與表1所示原材料不同的DT4E電磁純鐵原材料,加工成電磁試環(試件4)并在真空爐中進行900 ℃退火處理,退火后進行電磁性能檢測,并與表1所示原材料電磁試環(試件5)進行對比,結果如表3所示。由表3可知,兩種DT4E電磁純鐵試件的磁感應強度B2500基本一致,但試件4的最大磁導率比試件5低,而矯頑力較高,且變化程度較大,矯頑力Hc超出設計要求(Hc<50 A/m)。由兩種試件的化學成分可知,試件4中C、Si雜質含量比試件5高,而Mn、Cr含量低,特別是C雜質含量超出GB/T 6983—2008要求。對于電磁鐵材料,影響磁性能的雜質元素主要是C、O、Si、Mn等,其對磁性能的有害作用比置換固溶雜質還大,另外,這些元素以碳化物、氧化物等夾雜的形式出現在純鐵中,對磁疇壁移動具有釘扎作用,阻礙疇壁的移動,且非金屬夾雜物為非磁性或弱磁性物質,特別是碳元素,加大磁滯損耗,使磁導率下降,矯頑力升高,磁化困難,因此,DT4E電磁純鐵中雜質元素含量對其磁性能影響較大,當C含量較高時,磁導率μm下降,矯頑力Hc升高,容易導致磁性能不合格。

表3 兩種DT4E電磁純鐵的主要化學成分和900 ℃退火后的磁性能

2.4 工藝改進后磁性能的變化

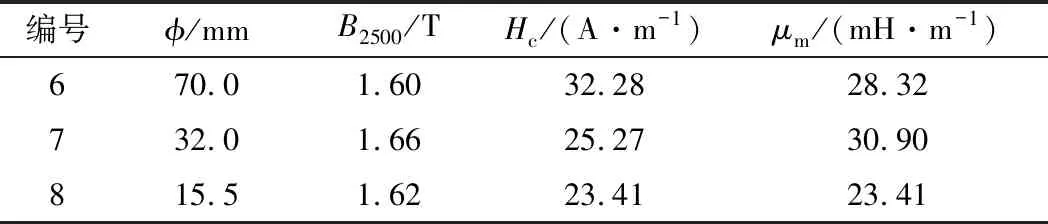

基于以上分析,選擇典型零件使用規格為φ70 mm、φ32 mm、φ15.5 mm,供貨狀態為冷拉態的DT4E純鐵棒材重新加工成零件,經900 ℃×4 h真空退火后的磁性能如表4所示。由表4可以看出,3種規格棒材的磁性能均符合設計要求,其中矯頑力Hc為23.41~32.28 A/m,表明該真空退火工藝可解決DT4E電磁純鐵磁性能不合格的問題。

表4 不同規格DT4E電磁純鐵棒材900 ℃真空退火后的磁性能

3 結論

1) 真空退火過程中,隨著退火溫度的升高,DT4E電磁純鐵的磁感應強度B2500變化呈“M”型,矯頑力Hc呈“V”型變化,最大磁導率μm與矯頑力的變化趨勢相反。當退火溫度為900 ℃時,磁感應強度為1.63 T,矯頑力Hc為25.19 A/m,磁導率μm為23.64 mH/m,滿足設計要求,是最佳的退火溫度。

2) 在900 ℃退火時,磁環試件的規格尺寸對DT4E電磁純鐵磁性能的測量結果沒有明顯影響。3種 試環尺寸下DT4E電磁純鐵的磁感應強度B2500、最大磁導率μm和矯頑力Hc差別較小。

3) DT4E電磁純鐵中雜質元素含量對磁性能影響較大,當C含量較高時,磁導率μm下降,矯頑力Hc升高,容易導致磁性能不合格。

4) DT4E電磁純鐵的最佳真空退火溫度為900 ℃,真空退火后零件的磁性能均符合設計要求,可解決DT4E電磁純鐵真空退火磁性能不合格問題。