大出力葉輪給煤機的可行性分析

楊文君

(哈爾濱和泰電力設備有限公司,黑龍江 哈爾濱 150090)

0 引言

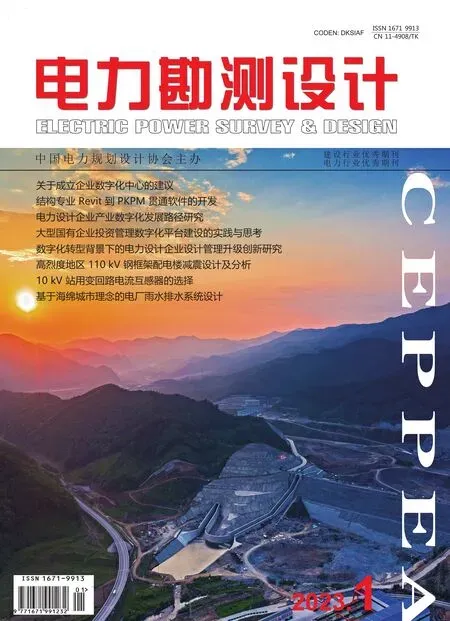

在縫式煤槽、多個受料斗串聯或筒倉等散料卸料設施中,從煤槽撥煤平臺上撥煤到下級帶式輸送機通常選用葉輪給煤機。葉輪給煤機沿卸料方向前、后行走的過程中進行撥料,設備無空行程、效率高。該設備目前被廣泛應用于火電、煤炭、冶金、礦山、化工等行業的散狀物料輸送系統的連續給料。葉輪給煤機工作示意圖,如圖1所示。

圖1 葉輪給煤機工作示意圖

對于單路帶式輸送機,每路帶式輸送機可配備2臺葉輪給煤機,每臺葉輪給煤機的最大出力為帶式輸送機額定出力約1.2倍。對于雙路帶式輸送機,每路帶式輸送機可配1臺或2臺葉輪給煤機,每臺葉輪給煤機的最大出力宜為帶式輸送機額定出力約1.2倍或0.6倍[1]。

隨著工業的發展,運煤系統輸送量逐漸增大。原有葉輪給煤機出現的技術瓶頸是出力達不到系統大出力的要求。為了滿足系統輸送量大出力的需求,通常增加設備的數量實現滿足系統的大出力,大大浪費運行能耗、設備投入成本及后期設備維護量。因此,給料設備的出力與系統不匹配的情況,影響物料輸送系統的穩定。

1 葉輪給煤機給料能力的計算

1.1 葉輪給煤機的工作原理

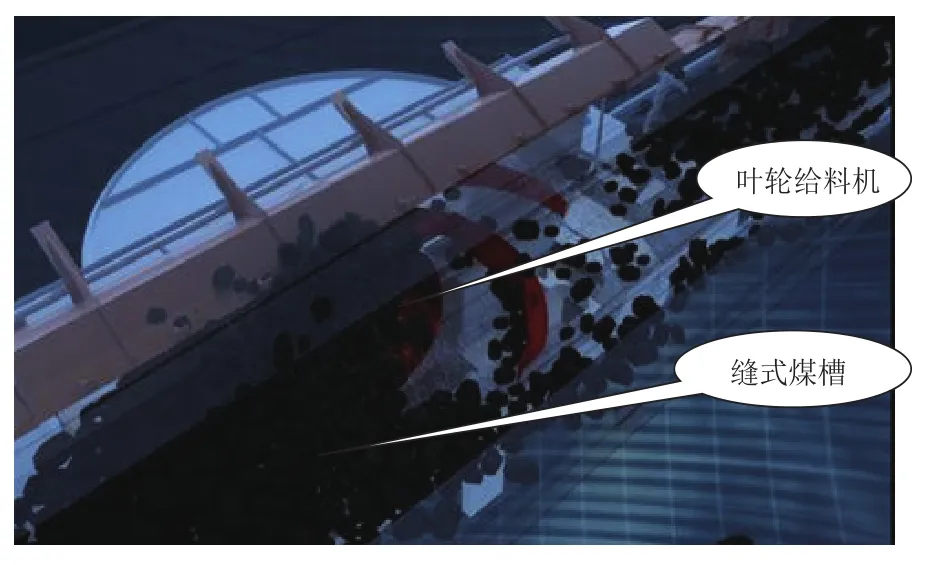

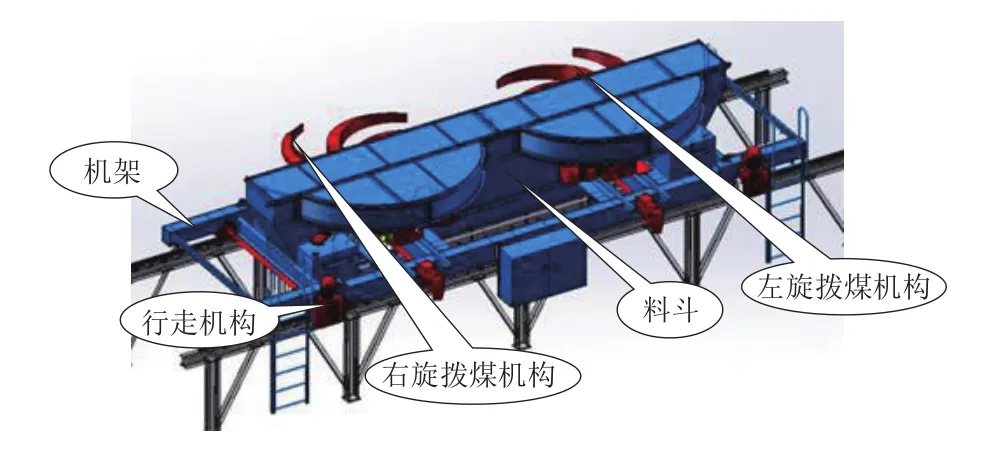

葉輪給煤機由機架、行走機構、撥煤機構、料斗等構成,工作原理是通過設備的行走機構沿軌道前、后行走時,撥煤機構帶動若干撥料爪旋轉進入縫隙式煤槽內,將煤溝或料倉槽內的物料通過煤斗,連續、均勻地撥落到輸送系統的帶式輸送機上,通過帶式輸送機把煤或物料運走。葉輪給煤機主要結構,如圖2所示。

圖2 葉輪給煤機主要結構圖

葉輪給煤機的給料能力取決于被葉片撥動的料層斷面面積、葉輪直徑和轉數、給煤機行走的速度與方向[2]。對葉輪給煤機的給料能力又分為固定給料時的給料能力和移動給料時的給料能力,最終反映到下級帶式輸送機系統的輸送能力。

1.2 固定給料時的給料能力[2]

式中:Q1為固定時的給料能力,t/h;F為被葉片撥動的物料層斷面面積,m2;R0為葉輪所占的物料層面積F的重心到葉輪回轉中心的距離,m;n為葉輪給煤機的轉速,r/min;K為考慮到在確定面積F時,未計及的料倉縫口高度和撥料葉片前的空間容積的校正系數,K=1.2~1.8;ρ表示物質密度,kg/m3。

1.3 移動給料時的給料能力[2]

式中:Q2為移動時的出料能力,t/h;V為給煤機的移動速度,m/s。

1.4 對帶式輸送機的給料能力[2]

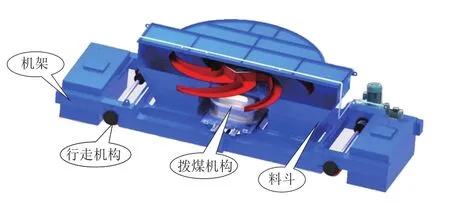

對于葉輪給煤機整機往返在軌道上行走,而撥煤機構有兩種旋轉方向,如圖3所示。

圖3 撥煤機構兩種旋轉方向示意

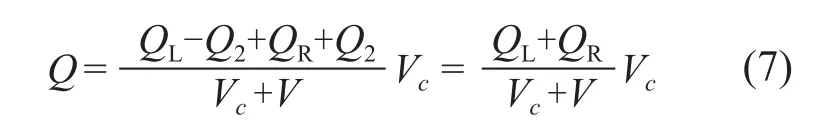

對于右旋的葉輪給煤機,當帶式輸送機與葉輪給煤機運行方向相同時,對葉輪給煤機給到帶式輸送機上單位時間的物料量:

式中:Q為葉輪給煤機移動時,給到帶式輸送機上輸送量,t/h;Vc為下級帶式輸送機的速度,m/s。

對于右旋的葉輪給煤機,當帶式輸送機與葉輪給煤機運行方向相反時,對葉輪給煤機給到帶式輸送機上單位時間的物料量:

對于左旋的葉輪給煤機,當帶式輸送機與葉輪給煤機運行方向相同時,對葉輪給煤機給到帶式輸送機上單位時間的物料量。

對于左旋的葉輪給煤機,當帶式輸送機與葉輪給煤機運行方向相反時,對葉輪給煤機給到帶式輸送機上單位時間的物料量:

葉輪給煤機給煤在往返運行過程中,對帶式輸送機存在著給料能力不穩定的狀態,即葉輪給煤機行走速度越快,這種狀態影響越大,會造成整個運煤系統給料能力不穩定,一是應盡可能減少葉輪給煤機的行走速度,二是同一帶式輸送機上布置兩臺葉輪給煤機,相向或相背而行,能減小或消除葉輪給煤機的行走速度對系統給料能力的不穩定性。

2 常規增大系統給料能力的分析

2.1 葉輪給煤機運行過程中的受力構成

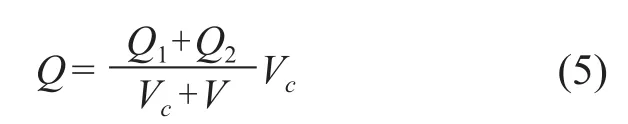

葉輪給煤機受力分析示意圖,如圖4所示。

圖4 葉輪給煤機受力分析示意圖

運行過程受力分析,由下面兩部分構成:

1)在軌道運行方向設備的受力分析, 如圖4(a)所示。

①NL,NR即左右車輪的輪壓,由整機重量等決定。

②FL,FR即左右車輪行走產生的滾動摩擦力,大小與車輪的輪壓及車輪與軌道的摩擦系數等決定,方向與運行方向相反。

③PH即葉輪爪在撥料過程中,物料的內剪力和倉底對葉輪爪的摩擦力,由PV及物料內摩擦系數及壁面摩擦系數決定;隨給料能力增加而增大。

④F即溝擋板開啟產生的滾動摩擦力,大小與擋板重量及擋板滾輪與啟閉桿的摩擦系數決定,方向與運行方向相反。

2)在溝口斷面方向設備的受力分析,如圖4(b)所示。

⑤PV即葉輪爪在撥料過程中,貯料對葉輪爪的豎向壓力,由倉深及物料的特性決定。

葉輪給煤機正常運行時,需保證②>③+④+⑤,隨設備給料能力增加而增大,即能保證葉輪給煤機不打滑運行。

2.2 單機增大給料能力的方法

當增大單機的葉輪給煤機的給料能力時,可以增加葉輪直徑、撥煤面積、轉速等,但增加量都較為有限。當增加量過大時,葉輪給煤機在運行過程中會存在整機向后滑行現象。實踐證明當出力增加到一定時,即出力在1 500 t/h 時,再增加撥料面積及撥料轉速,會因撥料阻力過大而造成設備打滑,使設備無法正常運行。此時主要通過增加設備重量增大行車輪與軌道之間的摩擦力,從而避免設備運行打滑的問題,但是改善的情況也是有限的,當出力達到2 000 t/h左右時,基本達到上限。

當然,也可考慮在軌道上增加銷輪銷齒驅動來消除撥料阻力。但通常葉輪給煤機的運行軌道長,銷輪銷齒兩側的同步性即銷齒產生的累計誤差也過大,此方案實現難度大,經濟性也較差,因此不推薦這種驅動形式。

目前啤酒公司銷售費用率較高,未來隨著行業從低價競爭向高端品牌競爭,促銷費用有望下降。同時,受益制造業增值稅下降,凈利潤將大幅上升,燕京啤酒受稅費影響大,利潤彈性也是最大的。

2.3 整體增加設備數量

當葉輪給煤機單機給料能力達不到系統使用要求時,也可以在移動的軌道上通過增加設備臺數來達到增加系統出力的目的。例如某項目輸送系統額定出力Q=3 000 t/h,配置2路給料設備,常規選用每路設2臺1 500 t/h葉輪給煤機。對于單路帶式輸送機,每路帶式輸送機均需要備用葉輪給煤機,即整個系統需配置4臺Q=1 500 t/h葉輪給煤機。

3 雙輪給煤機的可行性

3.1 雙輪給煤機的工作原理

若葉輪給煤機設置兩套相向轉動的撥料機構,即采用兩套正反撥料爪進入縫隙式煤溝內,撥料機構帶動撥料爪旋轉,兩套相向轉動撥料爪,使兩套撥料阻力基本互相抵消[3]。同時因增加了一套撥料機構,使設備重量大幅度增加,也就是使車輪輪壓增加,即行走的摩擦力大大增加,減少了大出力葉輪給煤機打滑的可能性,提高了當設備的運行方向、撥料爪運行方向、帶式輸送機運行方向不同時系統給料量的穩定性。而兩套撥料機構的料斗可以采用一套料斗,結構更緊湊。

雙輪葉輪給煤機由機架、行走機構、兩套撥煤機構、料斗等構成。工作原理是通過設備的行走機構沿軌道前、后行走時,由兩套相向旋轉的撥煤機構,帶動若干撥料爪旋轉進入縫隙式煤槽內,將煤溝或料倉槽內的物料通過中間的煤斗,連續、均勻地撥落到輸送系統的帶式輸送機上,通過帶機把煤或物料運走。雙輪葉輪給煤機主要結構圖,如圖5所示。

圖5 雙輪葉輪給煤機主要結構圖

3.2 雙輪給煤機運行過程中的受力構成

綜合分析葉輪給煤機的單機主要阻力來源于撥動一定給料量產生的阻力,若減少此阻力,給料量會大幅度提高。

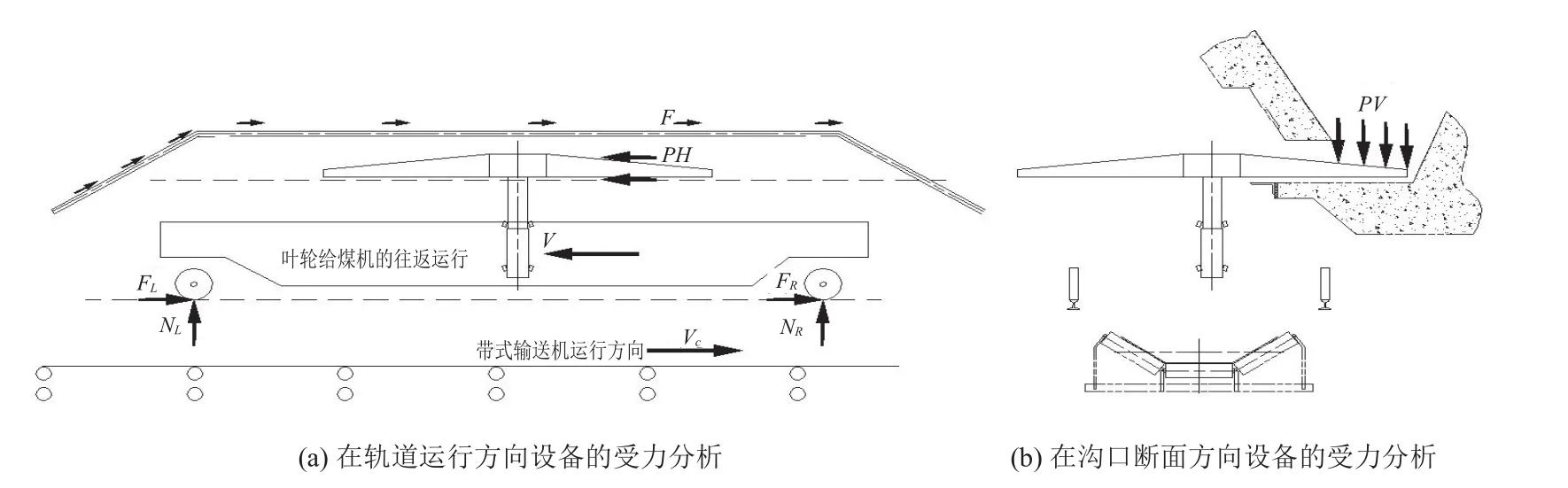

雙輪給煤機在軌道運行方向設備的受力分析示意圖,如圖6所示。

圖6 雙輪給煤機受力分析示意圖

雙輪給煤機運行過程受力由下面6部分構成:

①NL,NR即左右車輪的輪壓,由整機重量等決定。

②FL,FR即左右車輪行走產生的滾動摩擦力,大小與車輪輪壓及車輪與軌道的摩擦系數等決定,方向與運行方向相反。

③PHL即左旋葉輪爪在撥料過程中,物料的內剪力和倉底對葉輪爪的摩擦力,由PV及物料內摩擦系數及壁面摩擦系數決定;隨給料能力增加而增大。

④PHR即右旋葉輪爪在撥料過程中,物料的內剪力和倉底對葉輪爪的摩擦力,由PV及物料內摩擦系數及壁面摩擦系數決定;隨給料能力增加而增大。

⑤F即溝擋板開啟產生的滾動摩擦力,大小與擋板重量及擋板滾輪與啟閉桿的摩擦系數決定,方向與運行方向相反。

⑥PV即葉輪爪在撥料過程中,貯料對葉輪爪的豎向壓力,由倉深及物料的特性決定。

雙輪給煤機運行時,③、④大小基本相等,但方向相反;因此,雙輪給煤機需保證②>⑤+⑥不隨設備給料能力增加而增大。

3.3 雙輪給煤機的給料能力分析

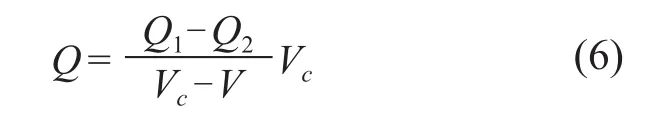

當帶式輸送機與雙輪給煤機運行方向相同時,對雙輪給煤機給到帶式輸送機上單位時間的物料量:

式中:QL、QR為左旋葉輪爪及右旋葉輪爪的給料能力,t/h。

當帶式輸送機與雙輪給煤機運行方向相反時,對雙輪給煤機給到帶式輸送機上單位時間的物料量:

雙輪給煤機給煤在往返運行過程中,消除了移動給料時的給料能力對帶式輸送機的影響,使帶式輸送機對系統的給料能力相對穩定。

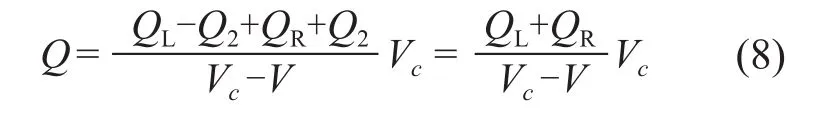

4 對比總結

4.1 總長對比

兩臺Q=1 500 t/h 葉輪給煤機設備總長不少于14 m,同時運行時得增加兩臺設備運行的安全距離約2 m,兩臺設備約為16 m,而一臺Q=3 000 t/h 葉輪給煤機設備長度不足10 m,也就是增加了設備卸料的有效長度6 m。

4.2 系統卸料的穩定性

兩臺Q=1 500 t/h 葉輪給煤機同向運行時出力不穩定,在膠帶速度為4.5 m/s的情況,Q=1 500 t/h葉輪給煤機的出力在1 367~1 637 t/h范圍內波動。若相向或反相運行,需要控制調整,而且有備有設備時不易實現。而Q=3 000 t/h 葉輪給煤機的出力很穩定,不會出現波動的情況。

兩臺Q=1 500 t/h 葉輪給煤機運行時會出現打滑情況;而Q=3 000 t/h葉輪給煤機則不會出現打滑的情況,增大卸料的效率。

在煤溝或料溝的兩端給料時,因兩端的溝口是敞開的,常規葉輪給煤機撥煤機構因提高撥煤量有一定弧形,因此撥煤機構只能一個方向旋轉,會在其中一端出現撒料的情況,而雙輪葉輪給煤機,因兩撥煤機構相向旋轉,則完全不會出現這種情況。

4.3 經濟性對比

兩臺Q=1 500 t/h葉輪給煤機的成本、設備能耗、維護量、無效卸料長度均高于Q=3 000 t/h。兩臺葉輪給煤機與一臺雙輪葉輪給煤機的對比項目,見表1所列。

表1 兩臺葉輪給煤機與一臺雙輪葉輪給煤機的對比

5 結語

綜上所述大出力葉輪給煤機的可行性分析,針對大出力系統的給料設備,一臺雙輪大出力葉輪給煤機,在功能上、性能上、運行成本上、節能減排等方面,均優于對等兩臺單輪正常出力的葉輪給煤機。大出力雙輪葉輪給煤機,給大出力系統擴展一種給料設備的選型方案。