納米碳酸鈣對聚丙烯纖維混凝土抗凍性能影響的試驗研究

李明偉,楊興階,譚 靚

(湖北水總水利水電建設股份有限公司,武漢 430030)

1 研究背景

隨著水利工程建設水平的不斷提升,強度低且功能單一的傳統混凝土已經不能適應工程項目建設的需要,而高強度、高性能、復合化的混凝土材料已經成為未來發展的必然趨勢[1]。在這一領域,復合化已經成為混凝土材料發展和創新、獲取高性能水工混凝土的重要途徑。在當前的水工混凝土制備領域,大多需要摻加混合材和外加劑,以提高混凝土的各種性能,以實現水工混凝土材料的適用、耐久、經濟的目的[2]。鑒于水利工程對混凝土的抗裂性能具有較高的要求,摻加各種纖維材料可以大幅提升混凝土的早期抗裂性能,提高水工結構的抗滲性和耐久性,直接促進纖維混凝土在水利工程領域的廣泛應用,而聚丙烯纖維也成為水工混凝土制備過程中最常用的外加纖維,具有廣闊的應用前景[3]。

納米材料作為21世紀最具發展前景的新材料,在混凝土制備領域也具有良好的發展前景。目前,作為混凝土的添加劑,最常見的有納米二氧化硅、納米硅粉、碳納米管和納米碳酸鈣等,將這些納米材料摻入水工混凝土中,可以有效改善混凝土的性能。其中,納米碳酸鈣屬于一種惰性顆粒、活性低的固體微分材料,與其他納米材料相比,具有十分顯著的價格優勢,其價格僅有納米二氧化硅的1/10左右,其推廣應用具有重要的工程價值和經濟價值[3]。另一方面,對于北方寒區的水利工程,其混凝土結構往往需要面臨凍融循環作用的影響,是影響工程耐久性的重要因素[4]。

目前,關于納米碳酸鈣對水工混凝土的影響,主要集中于力學性能的研究方面,對其混凝土抗凍性影響的研究不多。基于此,本次研究通過室內試驗的方式,探討納米碳酸鈣對聚丙烯纖維混凝土抗凍性能的影響,可為其在北方寒區水利工程中的應用提供支持和參考。

2 材料與方法

2.1 試驗材料

水泥是水工混凝土制備中最重要的膠凝材料,不僅需要較高的強度等級,還應該與減水劑具有良好的相容性。本次試驗采用的是南方水泥有限公司生產的P.O42.5普通硅酸鹽水泥。經測定,其細度模數、抗壓強度、抗折強度以及初凝、終凝時間均滿足相關標準要求,可以用于試驗研究。粉煤灰是水工混凝土中常用摻合料,可以改善混凝土的諸多性能,本次試驗選擇的是德比粉煤灰工程設備有限公司生產的一級粉煤灰。

試驗用細骨料為普通河沙,細度模數為2.65,為中砂,其各項指標均滿足《建設用砂》(GB/T 14684-2011)的相關規定。試驗用粗骨料為人工石灰石碎石,其特點為質地堅硬,含泥量小,表觀密度大,吸水率小,其粒徑范圍為5~10mm,各項指標均符合《建設用卵石、碎石》(GB/T 14685-2011)的要求。

試驗中的納米碳酸鈣為湖州生產,平均粒徑為35 nm,純度為98.9%,比表面積為43 m2/g。試驗中使用的聚丙烯纖維為天津海港保溫材料有限公司出品,其切長為3 mm,直徑為18 μm,拉伸屈服強度為579 MPa,斷裂伸長率為27.6%。

試驗中使用的減水劑為蘇州市興邦化學建材有限公司生產的SUNBO-1030 聚羧酸系高性能減水劑;試驗用水為普通自來水。

2.2 試驗方案

試驗中制備水工混凝土領域常用的C35混凝土試件。按照相關施工規范,混凝土的水灰比為0.45。其中,每m3材料用量為:水160 kg,水泥325 kg,粉煤灰75kg,細骨料690 kg,粗骨料1100 kg,聚丙烯纖維1.5kg,減水劑2.5kg。

為了研究不同納米碳酸鈣摻量對混凝土力學性能的影響,結合相關研究結論和工程經驗,設置0%、0.5%、1%、1.5%、2%、2.5%、3%等7種不同的納米碳酸鈣摻量水平進行試驗。

2.3 試件制作

由于納米碳酸鈣的粒徑級小,且具有良好的表面活性,在使用過程中易發生凝聚反應,從而影響材料性能的發揮[5]。因此,在試件制作過程中,需要首先制作納米碳酸鈣分散液,然后再與骨料混合制作混凝土[6]。具體過程如下:首先根據試驗方案稱量好各種材料,然后將減水劑混合于水,并加入納米碳酸鈣進行超聲分散,時間為5min;將粗骨料、細骨料、水泥、粉煤灰和聚丙烯纖維依次加入離心攪拌機攪拌3 min,再加入制作好的分散液繼續攪拌3min;將制作好的納米碳酸鈣混凝土裝入100mm×100mm×100mm的立方體試模,邊裝入邊插搗,最后在振動臺上振動30s成型。將制作好的混凝土試件在陰涼通風處靜置24h后拆模編號,然后立即放入標準養護室在保準養護條件下養護至試驗規定齡期[7]。

2.4 試驗方法

試驗設備使用的是快速凍融箱,主要由凍融設備系統和控制系統兩大部分組成。試驗前,先將試件放在清水中浸泡96h,然后擦干表面的水分,并稱重、測量、編號和記錄。每次凍融試驗的時間設定為4 h,其中凍結時間為3 h,融化時間為1 h,試驗中共進行50次凍融試驗,并記錄好相關的試驗數據[8]。在試驗過程中,試塊的質量采用電子秤稱量測定;動彈模量使用混凝土動彈模量測定儀測定;試件的抗壓強度和劈裂抗拉強度利用微機控制電伺服壓力試驗機進行試驗。試驗中,每個方案測試3個試件,以其均值作為最終試驗結果。

3 試驗結果與分析

3.1 質量損失率

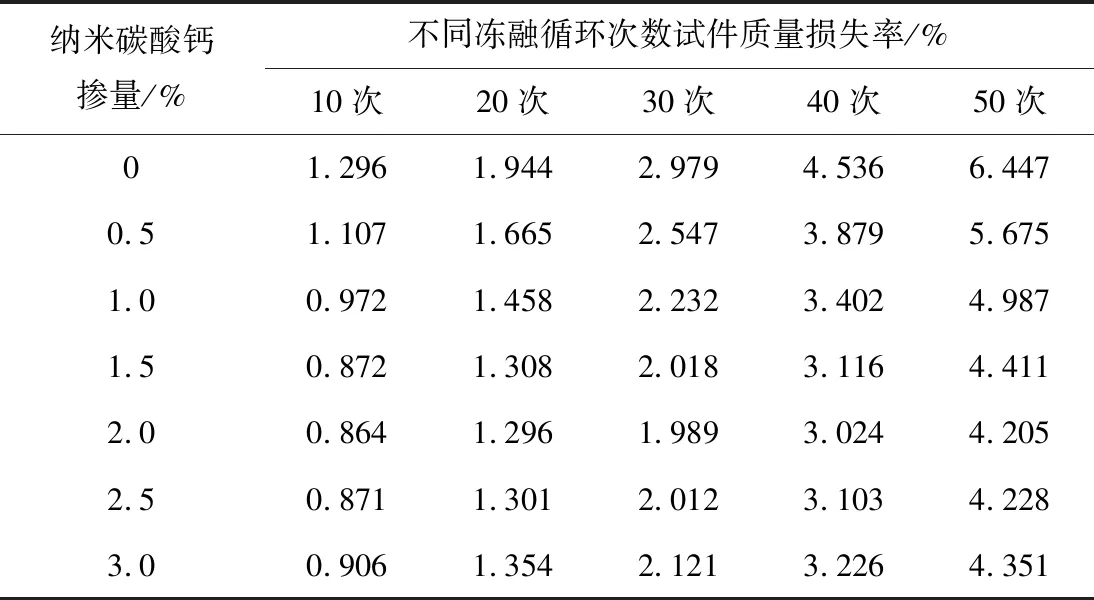

對不同納米碳酸鈣摻量水平下的混凝土試件進行凍融試驗,每10次凍融試驗測量一次試件質量,并計算出對應的質量損失率,結果見表1。由表1可以看出,在不同的凍融循環次數下,摻加納米碳酸鈣混凝土試塊的質量損失率均明顯小于未摻加尼龍纖維的混凝土試塊。由此可見,在混凝土中摻加納米碳酸鈣可有效降低凍融循環下聚丙烯纖維混凝土的質量損失率,對提高混凝土的抗凍性能具有顯著的作用,具有一定的工程應用價值。

表1 質量損失率試驗結果

為了進一步分析納米碳酸鈣摻量對混凝土質量損失率的影響,根據試驗獲得的數據,繪制質量損失率隨納米碳酸鈣摻量的變化曲線,見圖1。由圖1可以看出,隨著納米碳酸鈣摻量的增加,混凝土試件的質量損失率呈現出先迅速下降后趨于穩定然后小幅上升的變化特點,當納米碳酸鈣摻加量為2.0%時,混凝土試塊的質量損失率最小。鑒于納米碳酸鈣摻量大于1.5%時,質量損失率的變幅較小,因此從質量損失率的角度來看,其最佳摻量為1.5%。

圖1 質量損失率隨納米碳酸鈣摻量變化曲線

3.2 相對動彈模量

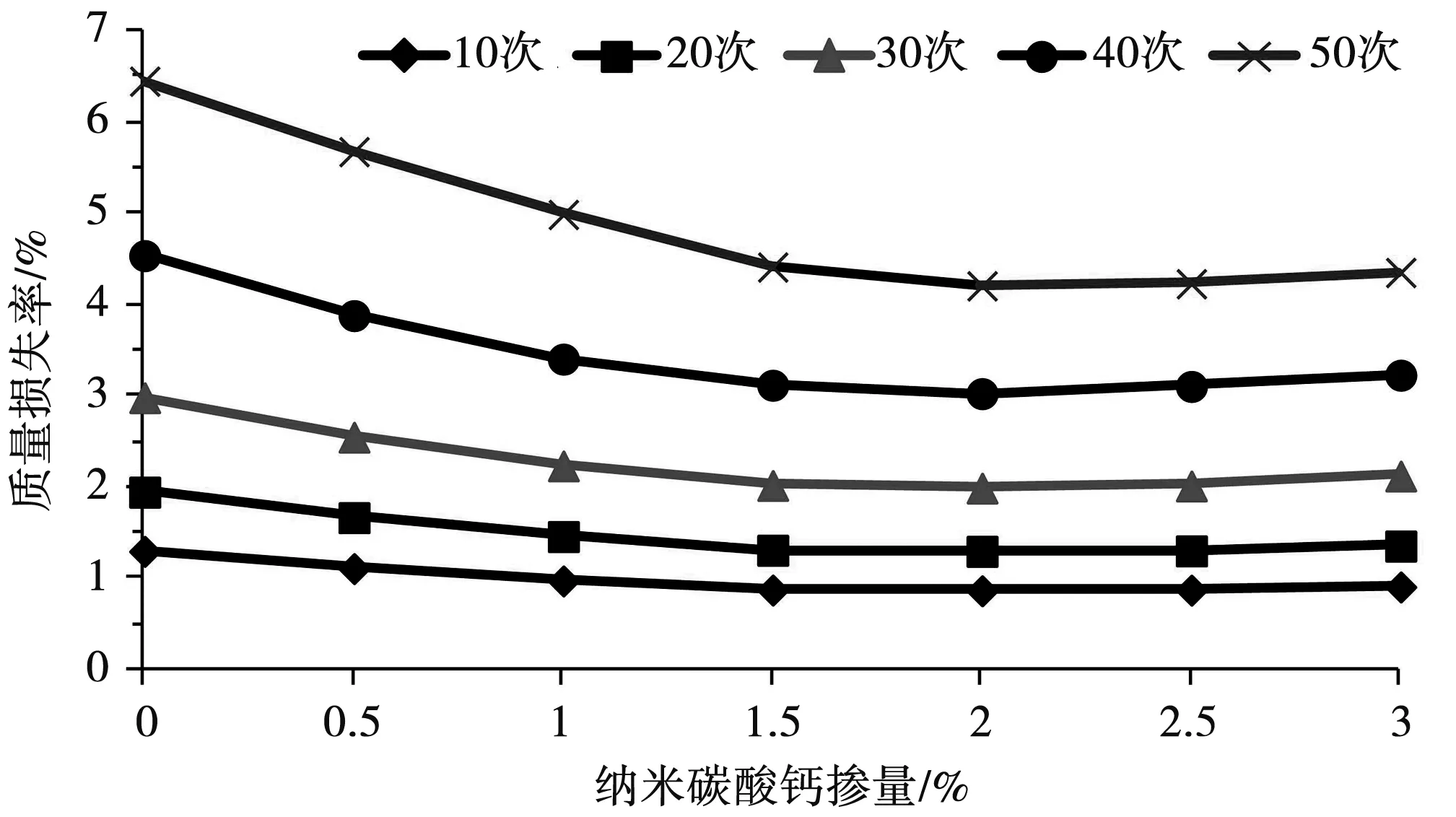

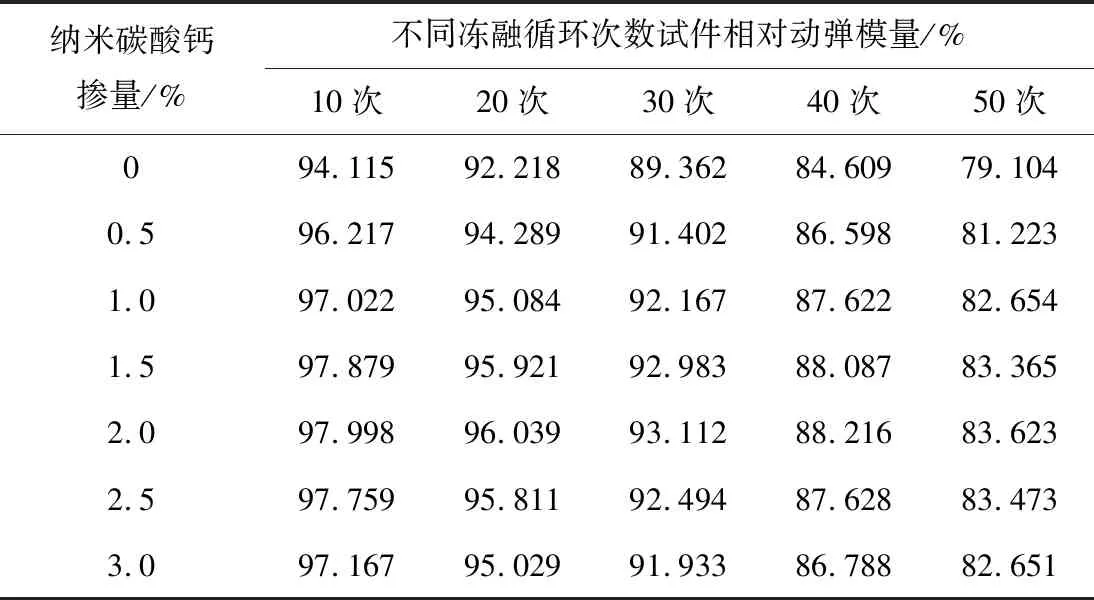

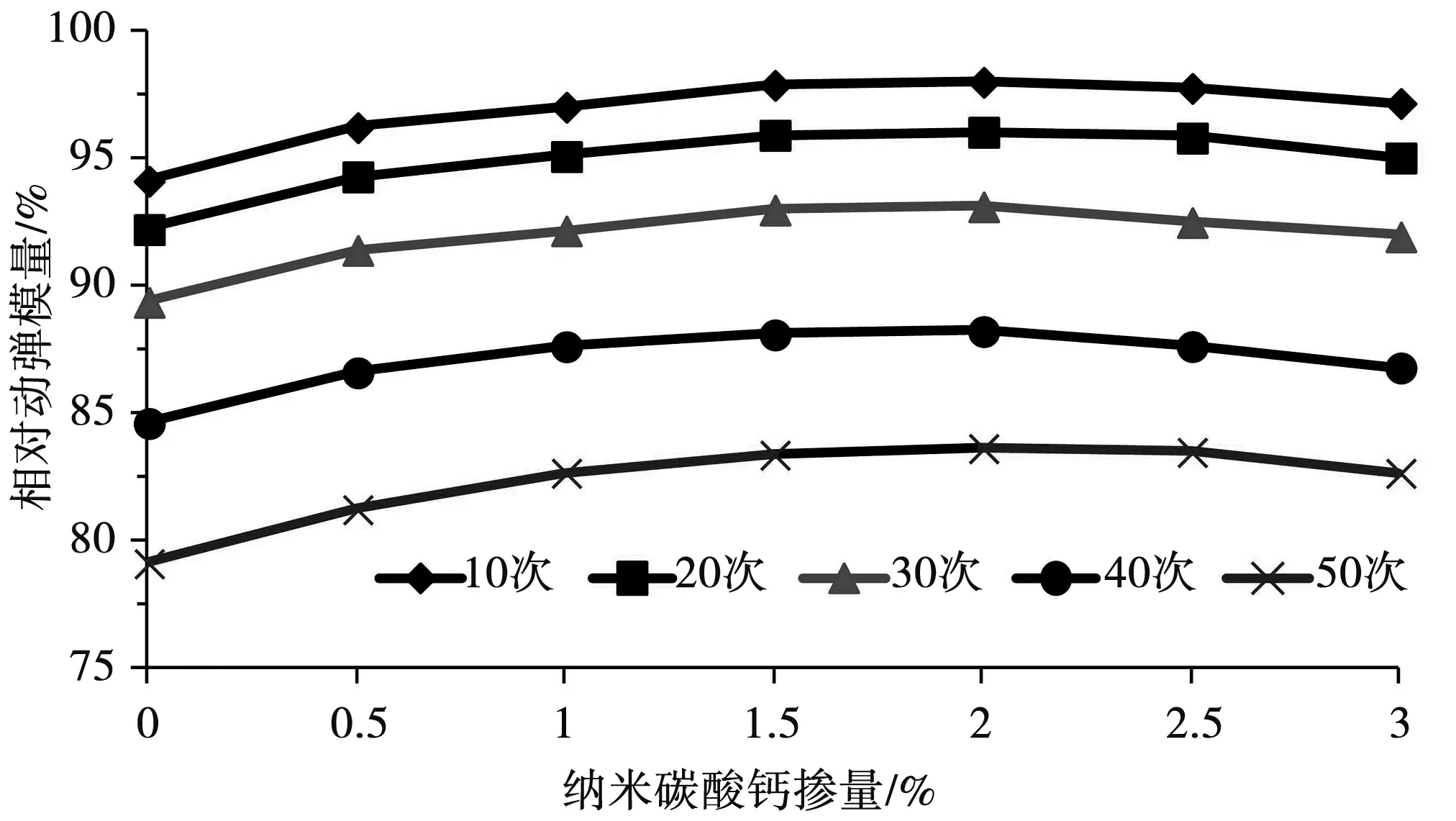

根據動彈模量試驗結果,計算獲取不同凍融循環次數下試件的相對動彈模量,結果見表2。由表2可以看出,摻加納米碳酸鈣混凝土試件的相對動彈模量均大于未摻加納米碳酸鈣的混凝土試塊。由此可見,在混凝土中摻加納米碳酸鈣,有助于提高凍融循環下混凝土試件的相對動彈模量。

表2 相對動彈模量試驗結果

根據表2中的試驗數據,繪制相對動彈模量隨納米碳酸鈣摻量的變化曲線,見圖2。由圖2可以看出,隨著納米碳酸鈣摻量的增加,混凝土試塊的相對動彈模量呈現出先增加后趨于穩定再小幅減小的變化特點。從具體的數值來看,雖然納米碳酸鈣摻量為2.0%時的試件相對動彈模量最大,但與摻量1.5%相比,增幅較為有限。結合相對動彈模量試驗結果和工程經濟性,其最佳摻量水平應為1.5%。

圖2 相對動彈模量隨納米碳酸鈣摻量變化曲線

3.3 抗壓強度

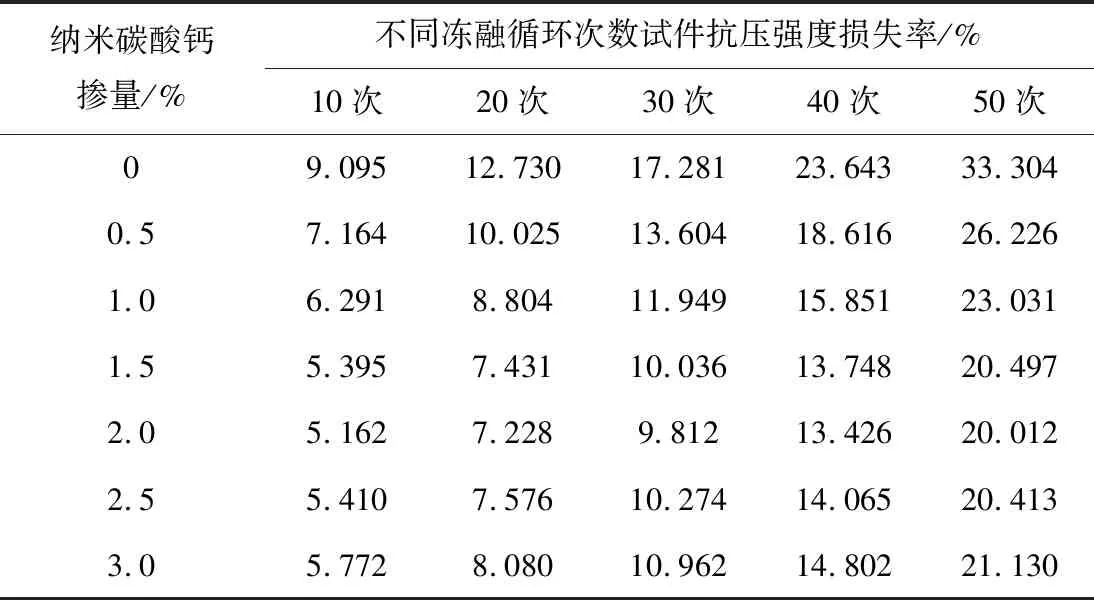

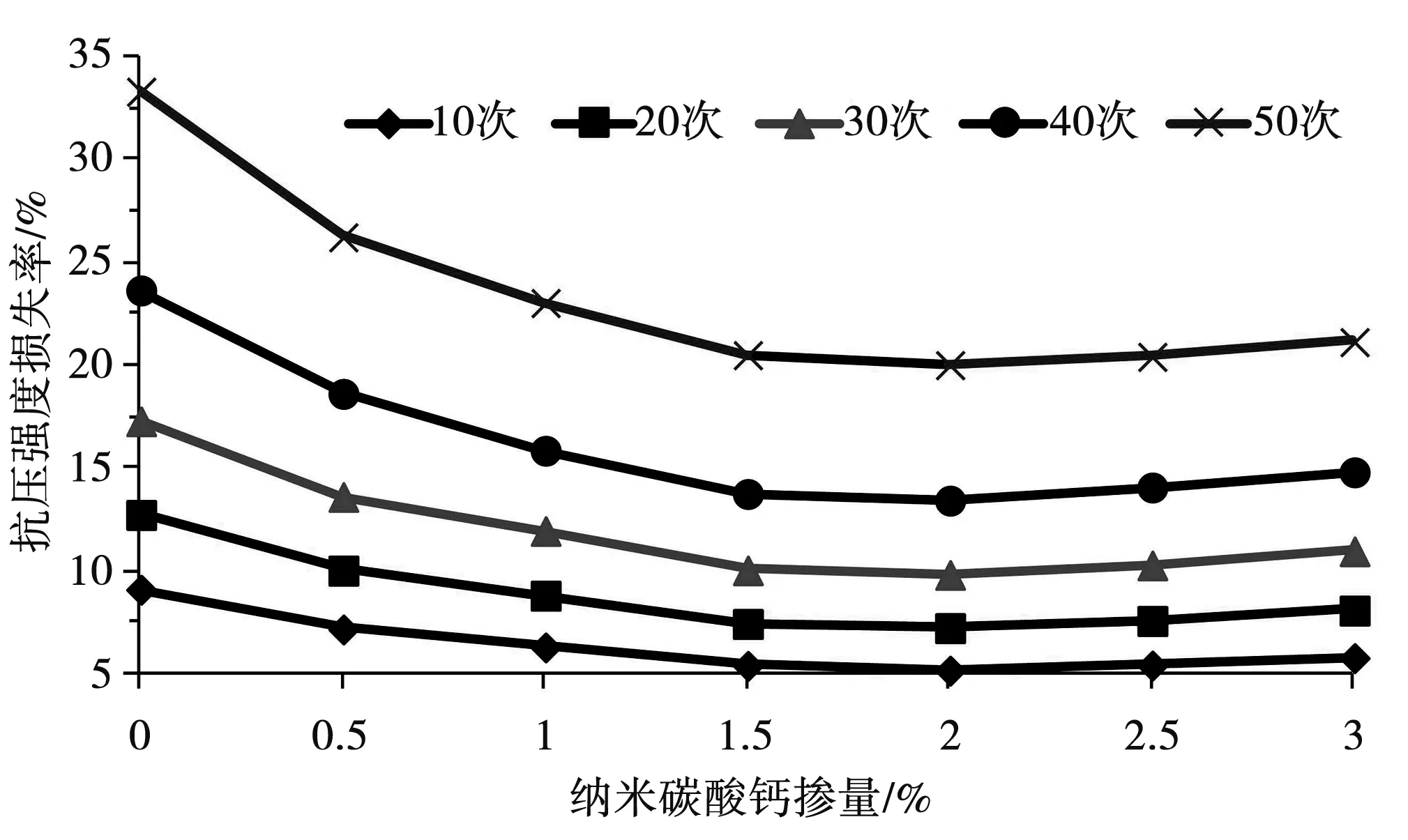

抗壓強度損失率也是混凝土抗凍性能的重要指標,根據試驗數據計算試件的抗壓強度損失率,結果見表3。由表3可以看出,摻加納米碳酸鈣的混凝土試塊的抗壓強度損失率明顯偏小,說明在混凝土中摻加納米碳酸鈣可有效提高凍融循環下混凝土的抗壓強度。

表3 抗壓強度損失率試驗結果

根據抗壓強度試驗數據,繪制抗壓強度損失率隨納米碳酸鈣摻量的變化曲線,見圖3。由圖3可以看出,隨著納米碳酸鈣摻量的增加,混凝土試件的抗壓強度損失率呈現出先迅速減小后趨于穩定然后小幅增加的變化特點。從具體的數值來看,雖然納米碳酸鈣摻量為2.0%時的試件抗壓強度損失率最小,但與摻量1.5%的試驗結果十分接近。結合工程經濟性,認為納米碳酸鈣的最佳摻量水平應為1.5%。

圖3 抗壓強度損失率隨納米碳酸鈣摻量變化曲線

4 結 論

本次研究通過室內試驗的方式,探討了納米碳酸鈣及其摻量對聚丙烯纖維混凝土抗凍性的影響,結論如下:

1)在聚丙烯纖維混凝土中摻加納米碳酸鈣,可以降低質量損失率和抗壓強度損失率,提高相對動彈模量。

2)隨著納米碳酸鈣摻量的增加,聚丙烯纖維混凝土的質量損失率和抗壓強度損失率呈現出先減小后趨于穩定再小幅增加的變化特點,相對動彈模量呈現出先增加后趨于穩定再小幅減小的變化特點。

3)當納米碳酸鈣摻量為2.0%時,聚丙烯纖維混凝土的質量損失率和抗壓強度損失率最小,相對動彈模量最大。

4)鑒于1.5%和2.0%納米碳酸鈣摻量的試驗結果十分接近,考慮工程的經濟性,建議在工程應用中摻加1.5%的納米碳酸鈣。