雙曲率全高度泡沫夾層復合材料膠接固化成型技術研究

劉 琦,閆恩瑋,田亦瑤,劉向陽,楊紹昌,蔣建軍

(1.中航西安飛機工業集團股份有限公司,陜西,西安 710089;2.西北工業大學,陜西 西安 710072)

聚甲基丙烯酰亞胺泡沫(PMI)是一種交聯、閉孔的硬質泡沫塑料,孔徑分布均勻一致,吸濕率低、力學性能為各向同性,在同密度的情況下,具有比其他聚合物泡沫塑料更高的抗壓縮強度和剛度,以及更高的抗高溫蠕變性能和尺寸穩定性[1-3]。

新型復合材料/泡沫芯夾層結構是一種采用樹脂基復合材料作為蒙皮、采用PMI泡沫作為夾芯的夾層結構形式,可以在增加質量很小的情況下,大幅度提高結構的剛度,達到減重增強的效果[4-6]。常見的航空復合材料泡沫夾層結構有機翼前緣、方向舵、起落架艙門、翼身和翼尖整流罩等。雖然泡沫夾層結構在國外的航天航空器上已使用多年,但國內航空領域對它的研究和應用剛剛起步,無論是在材料性能還是工藝研究方面,都還需廣泛、深入地開展工作[7-9]。

本文以某機型復雜曲面全高度泡沫夾芯結構子翼為研究對象,采用蒙皮預浸料鋪層共固化成型工藝,通過孔隙率檢測、外形檢測、力學性能檢測的表征手段,系統研究了組合模具對合面間隙、固化壓力數對泡沫夾層結構零件成型質量的影響。

1 泡沫夾層結構成型試驗及方法

1.1 零件結構分析

雙曲率全高度泡沫夾層結構,即由復合材料蒙皮、泡沫芯材和將蒙皮與芯材連接在一起的膠接層3部分構成,在上、下表面均為復雜雙曲面形面。為滿足泡沫芯夾層組件機械連接的需要,在泡沫芯中增加樹脂基復合材料盒型件,提高局部抗壓能力,抵抗連接緊固件的預緊力,滿足緊固件的安裝需求,零件結構及選材示意如圖1所示。

圖1 零件結構及選材示意圖Fig.1 Schematic diagram of part structure and material selection

1.2 成型工藝方案

在本文中,零件的成型工藝選用蒙皮預浸料鋪層共固化成型工藝,整個工藝流程分為3個步驟:(1)子翼端肋及盒型件預先固化成型;(2)夾層泡沫芯通過數控加工成型;(3)泡沫芯與端肋、盒型件通過膠膜膠接成泡沫芯組件。最后,使用膠膜將蒙皮預浸料鋪層鋪放在泡沫芯上膠接固化成為泡沫夾層結構,成型工藝流程示意圖如圖2所示;膠膜固化過程中的DSC曲線如圖3所示。

圖2 成型工藝流程示意圖Fig.2 Schematic diagram of molding process

圖3 膠膜DSC曲線(升溫速率10 ℃/min)Fig.3 DSC curve of adhesive film (heating rate 10 ℃/min)

2 零件成型結果分析

2.1 合模間隙對成型質量的影響分析

由于零件的上、下表面均為氣動外形面,為保證成型后表面波紋度等要求,零件的成型模具選用組合模具的方案。在子翼固化成型過程中,上、下模之間形成封閉腔體,罐壓通過真空袋傳遞給上模、再由上模傳遞至鋪層,具體如圖4所示。

圖4 子翼固化過程中壓力傳遞示意圖Fig.4 Schematic diagram of pressure transmission during the curing process of the sub-wing

在進行膠接固化時,在泡沫芯(PMI)表面包裹一層FM300K膠膜,通過高溫條件下膠膜的固化反應,實現泡沫芯與蒙皮的粘接。在固化過程中,由于膠膜具有良好的流動性和較小的表面張力,膠膜對泡沫芯表面產生潤濕作用[10]。泡沫芯膠接界面為數控加工成型,閉孔剛性泡沫通過機械加工形成凹凸不平的峰谷形貌,膠膜在潤濕和鋪展的過程中,起到填平峰谷的作用,從而使得泡沫芯表面和膠膜表面產生大面積接觸,生成物理吸附鍵和次價鍵,如表面發生化學吸附,則生成化學鍵。在膠接過程中,由于膠膜的流淌、浸潤與填充作用,導致膠接界面膠膜的體積變化,進而影響固化過程中內腔體體積收縮,造成固化過程中固化壓力的傳遞受阻,影響產品的成型質量[11-13]。為保證零件成型過程中固化壓力的有效傳遞,在組合模的對合面預留0、0.3、0.6、0.9、1.2、1.5 mm間隙。零件成型后,剝離泡沫夾層區域蒙皮進行蒙皮孔隙率試驗,測試方法按照GB/T 3365—1982執行;通過外形卡板檢測子翼的外形,試驗方法如圖5所示;試驗結果如表1所示。

(a)剝離蒙皮

從圖5可以看出,隨著對子翼成型模組合模對合面間隙的增加,子翼的孔隙率及外形偏差均呈現先降低、后增加的趨勢。說明上、下模在沒有合模間隙的情況下,只要模具閉合,形成的確定不變,此時熱壓罐內的固化壓力僅由模具承受,無法有效地傳遞到內腔的物料上,導致零件成型后蒙皮孔隙率偏高。同時,在(177±5)℃的固化溫度環境下,上、下鋼材質模具由于熱膨脹,形成的內腔體積大于理論值,導致子翼成型后整體外形較理論外形呈現上偏差。

表1 子翼蒙皮孔隙率及外形測試結果Tab.1 Porosity and shape test results of the sub-wing skin

由表1可知,隨著合模間隙的增加,熱壓罐內的固化壓力通過上模傳遞至鋪層。由于泡沫芯在高溫固化過程中存在一定的熱收縮,且蒙皮鋪層在固化過程中存在排除殘留氣體、鋪層壓實等行為,當合模間隙為0.3、0.6 mm時,合模間隙不足以補償由于泡沫芯熱收縮、蒙皮壓實等行為所帶來的收縮量;當合模間隙達到0.9 mm,合模間隙與子翼固化收縮量達到平衡狀態,固化壓力傳遞最充分,反映到產品的成型質量上,蒙皮的孔隙率最低,氣動外形最接近理論值;當合模間隙達到1.2、1.5 mm時,由于合模間隙過大導致上模在固化過程中發行側向滑移,在腔體內形成架橋,阻礙固化壓力的有效傳遞,子翼成型后的蒙皮孔隙率、外形偏差增大。

2.2 固化壓力對成型質量的影響分析

泡沫芯由于機械加工,表層會布滿開孔,微觀結構照片如圖6所示。

圖6 泡沫芯機械加工表面微觀結構示意圖Fig.6 Microstructure diagram of machined surface of foam core

從圖6可以看出,固化過程中,固化壓力是驅動膠膜潤濕、流動、填充孔隙的驅動力;當泡沫芯表面孔隙填滿后,在外界持續壓力作用下,面板受壓不變,保證了面板與泡沫芯的膠接質量。因此,固化壓力的高低將直接影響到夾層結構的膠接質量,開展在不同固化壓力下的膠接性能的系統研究是十分必要的。

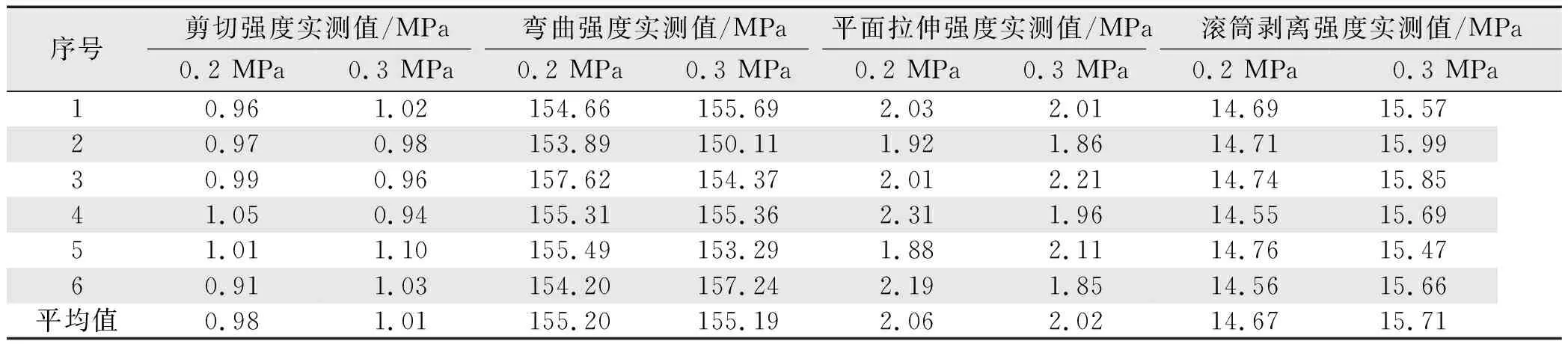

在本文中,泡沫夾層結構膠接界面的膠接性能通過夾層試板的強度性能試驗進行表征。試板的面板選用與子翼蒙皮相同的CYCOM 970/PWC T300 3K UT碳纖維織物預浸料,泡沫芯層為Rohacell 71WF-HT,膠膜為FM300K,面板鋪層為[-45°/90°/45°/0°]s。夾層試板試驗件分為2組,分別按照0.2、0.3 MPa壓力固化,夾層試板測試項目及測試方核校法如表2所示;測試結果如表3所示。

表2 夾層試板測試項目及測試方法匯總[17]Tab.2 Summary of test items and methods of sandwich test panel

由表3可知,在2種固化壓力下,夾層試板的剪切強度及平面拉伸強度基本一致,說明在固化(177±5)℃的溫度下,0.2、0.3 MPa存在固化壓力的差異,對于泡沫芯自身的力學性能并沒有產生影響,且試樣的破壞均發生在泡沫芯層。這表明在2種固化壓力下,面板與泡沫芯的膠接強度均大于泡沫芯自身強度。泡沫夾層結構的結構性能主要以彎曲性能來表征,從表3還可以看出,在不同的固化壓力下,試樣的彎曲強度實測值基本一致;此外,泡沫夾層結構彎曲強度測試的結果一般分為芯材破壞和面板屈曲破壞2類[18]。在本文中試樣破壞表現為芯材破壞,是一種理想的破壞模式,說明0.2、0.3 MPa的固化壓力對于泡沫夾層結構的結構強度影響可忽略。

表3 夾層試板強度測試結果Tab.3 Strength test results of sandwich panel

從表3還可以看出,在0.3 MPa的固化壓力下,試樣的滾筒剝離強度均值達到15.71 MPa,明顯高于0.2 MPa固化壓力下14.67 MPa的實測均值。另外,通過光學顯微鏡對2種固化壓力下膠接界面情況進行觀察,結果如圖7和表4所示。

圖7 不同壓力膠接層微觀形貌Fig.7 Micromorphology of bonding layer under different pressure

表4 不同壓力膠接層微觀情況Tab.4 Microstructure of bonding layer under different pressure

在0.2 MPa固化壓力下,膠接層整體較薄,且內部存在孔隙,孔隙最大尺寸可達0.27 mm;在0.3 MPa固化壓力下,膠接層厚度有所增加,且內部孔隙數量和尺寸有所下降。說明在0.3 MPa的固化壓力下,固化過程中膠膜具有更好的流動特性,在膠膜對泡沫芯材表面進行浸潤、填充后,膠接界面內部孔隙的生成受到了顯著抑制,較高的固化壓力使得面板與泡沫芯材結合的更緊密,泡沫芯膠接界面的粘接強度更高。綜合上述考量,在子翼成型固化過程中,固化壓力選用0.3 MPa。

3 結語

(1)對于雙曲率復雜曲面的泡沫夾層結構零件,選用上、下合模的模具結構,可穩定保證零件成型后的表面及外形質量,滿足零件的批生產要求;

(2)上、下模具對合面預留0.9 mm間隙,可滿足零件固化過程中的壓力傳遞需求,零件成型后孔隙率小于1.2%,外形控制在±0.6 mm;

(3)泡沫芯夾層結構高溫固化成型的最佳固化壓力為0.3 MPa。