南河煤業工作面黃泥巖頂板注漿加固技術研究

王阿東,張廣杰,趙金琳,何志偉

(1.晉能控股煤業集團南河煤業有限公司,山西 高平 048400;2.河南理工大學河南理工產業技術研究院,河南 焦作 454003;)

南河煤業15110工作面頂板是黃泥巖侵入K2石灰巖的頂板,在其回采期間上方頂板發生破碎、離層、漏矸或冒頂的可能性較大,對礦井安全回采帶來嚴重影響。確保工作面正常回采的前提是頂板安全穩定,因此本文基于工作面黃泥巖頂板特征,研究黃泥巖頂板成因及其工作面破碎區域特性,提出在切眼、回采巷道向工作面頂板超前預注漿加固改性控制方法,使工作面能夠以正常速度安全回采。

1 工程背景

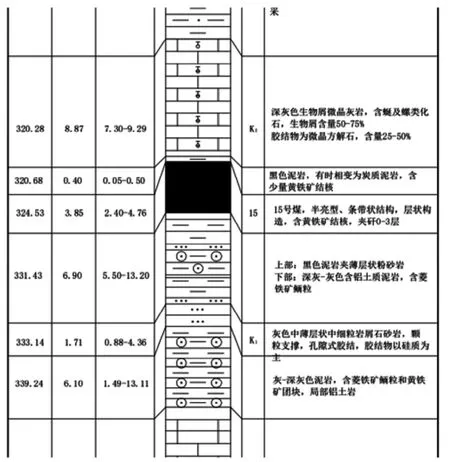

15110工作面開采15號煤層,煤厚平均3.85 m,煤厚變化較大,常夾0~2層夾矸,普氏系數為2~6,傾角平均達到23°。工作面埋深在47~193 m之間。工作面走向長度為430 m,傾斜長度為122 m,其回采巷道沿煤層頂板掘進,頂板為黃泥巖侵入的K2灰巖,局部為黑色泥巖,底板為泥巖或粉砂巖。工作面煤層綜合柱狀圖如圖1所示。

圖1 15號煤層綜合柱狀圖

針對15110工作面含黃泥侵蝕的灰巖頂板,其頂板具有軟弱的特性,工作面回采期間頂板管理困難,不利于安全開采等問題,需要對工作面黃泥巖頂板成因、現場鉆探結果及頂板治理方法研究分析。

2 黃泥巖頂板成因及現狀分析

2.1 黃泥巖頂板成因分析

目前黃泥巖頂板有四種存在形式:①賦存于K2灰巖之下,直接位于煤層之上,與煤層之間接觸界面清晰,呈彎曲狀形態,厚度不一,黃泥因含水率不同,有泥化和離層現象,巷道開挖后出現離層脫落,頂部出現空間大小不等的空洞,為強化支護采用工字鋼和木垛填充支護措施;②充填于K2灰巖巖溶裂隙,呈不規則狀、薄餅狀,厚度隨裂隙空間大小而變化,在黃泥層表面可見紅色氧化膜存在;③以黃泥夾層形式賦存于頂板K2灰巖之間,屬灰巖垂向沉積環境演變發生巖石相變的產物;④黃泥巖呈層狀覆蓋于K2灰巖之上,屬于沉積環境垂向演化的正常泥巖經地下水浸潤和長期遭受風氧化后產生泥化作用形成軟弱巖層,若下部K2灰巖巖溶裂隙發育則軟弱巖層在上覆地層壓力作用下被擠入巖溶裂隙,導致灰巖巖溶裂隙被黃泥充填。

根據黃泥巖賦存狀態可知,黃泥巖實質是煤系地層發育的灰黃色泥巖遭受地下水長期浸潤發生泥化作用形成的產物。沁水盆地K2灰巖與上覆地層之間屬于連續沉積,沒有發生沉積間斷,不存在大型沉積間斷面使灰巖風氧化形成風化殼,所以不是風氧化帶產物。據石炭系地層出露和K2灰巖發育特征,大氣降水和CO2對K2灰巖存在長期溶蝕作用,加之石炭系中發育的黃鐵礦形成酸性地下水給碳酸鈣溶蝕產物和相鄰軟巖泥化提供了沉積場所。K2灰巖長期溶蝕產生的裂隙-溶洞和地表發現的陷落柱通道,為淺部大氣降水向深部滲流創造了地下水的徑流通道,使大氣中CO2和降水源源不斷地沿灰巖溶蝕通道或砂巖裂隙通道進入深部地層,導致灰巖中夾層泥巖和相鄰的灰黃色泥巖在長期遭遇地下水的浸潤而軟化。由于黃泥巖的主要礦物組成是黏土巖,黏土礦物含量占比約60%,親水性和吸水性能力增強,當灰黃色泥巖達到飽水狀態時,隨地質時間延長,軟化的灰黃色泥巖逐漸發生泥化作用形成黃泥,若沒有人為干擾依然保持層狀特征,只是含水率大大增加,當遇到地下采礦活動形成的可容納空間時便在自重和地應力擠壓作用下進入井下巷道或采煤工作面,這些黃泥在地下水過飽和作用下甚至形成流動態-泥流,嚴重影響井下采礦作業和煤層頂板支護。

根據黃泥巖成因和K2灰巖巖溶發育程度,結合地質構造發育規律可預計,在灰巖厚度較大、溶蝕作用較弱的區域黃泥巖發育程度較低,而在灰巖溶蝕作用強烈、泥巖發育的區域黃泥巖發育程度增大。據此,可根據緊鄰K2灰巖的黃泥巖厚度預測黃泥巖的發育規律。但要降低黃泥巖的含水性,就必須從防治水的角度截斷K2灰巖的導水通道或降低大氣降水對K2灰巖含水層的補給來源,同時在井下灰巖含水層的富水區域進行疏放K2灰巖水和“兩帶”高度內的砂巖裂隙水,以減緩或解除含水層積水對黃泥巖的軟化和泥化作用。

圖2 15110工作面鉆孔探測圖

2.2 工作面頂板破碎區域分析

15110工作面整體為單斜構造,兩順槽西高東低,落差約36~45 m。據工作面鉆探結果知道,工作面0~360 m段煤層受風氧化影響較小,360~520 m段煤層受風氧化影響嚴重,多數鉆孔內見氧化煤,現場揭露時頂板局部有黃泥覆蓋,頂板破碎不完整,如圖2所示。15110回采巷道在掘進期間遇到直接頂含黃泥夾層等強度較低的軟弱頂板,因其軟弱巖層的存在導致頂板強度、完整性及承載能力減弱,頂板易在黃泥巖界面發生離層現象,且施工期間黃泥巖遇水膨脹、呈膠狀體,鉆機排渣困難,容易卡鉆,嚴重影響施工進度和巷道穩定性。

3 工作面頂板注漿加固技術

3.1 黃泥巖頂板治理思路

根據黃泥巖頂板成因分析結果可知,K2灰巖長期溶蝕產生的裂隙-溶洞,使得頂板灰巖不完整且強度低,因此提出對頂板改性的思路對頂板進行注漿加固,使其黃泥巖頂保持完整性。注漿還可具有網絡骨架支承加固(巖體受壓后出現許多裂隙,實施注漿后漿液使巖體裂隙膠結,并形成骨架支承結構)、改變煤巖體的破壞機理和充填壓密的功能(漿液凝結后的注漿材料將裂隙填充,同時使破碎的巖石面膠結到一起,能有效減弱在裂隙兩端出現應力過高的現象,圍巖的破壞機理得到很好改善)、提高煤巖體強度(注漿期間,液漿經注漿泵高壓進入裂隙中,有效增加了巖體彈性模量和強度)、形成承載結構(黃泥巖體在頂板壓力作用下被壓碎,力學性能大幅下降,通過注漿加固后能有效改變巖體裂隙弱面的力學性能,增加整體穩定性;還能使被壓裂的巖體再次膠結在一起,大幅提升承載性能,從而使巖體被壓縮量減小,為支架分擔更大的壓力)及改善賦存環境(對黃泥巖體注漿改性后,被壓裂巖體的承載及整體性能得到很大提升,使工作面在遇到斷層構造時保證圍巖穩定,減少片幫冒頂事故的發生)等作用。

3.2 頂板注漿加固方案

3.2.1 注漿材料選擇

基于15110工作面黃泥巖頂板賦存特性,為使得工作面能夠安全且高效的開采,降低其頂板懸空可能,考慮注漿具有改性巖體內部網絡骨架、充壓密實裂隙等加固改性機理,對工作面黃泥巖頂板實施注漿充填加固試驗,以確保工作面安全正常回采。根據黃泥巖侵入K2灰巖頂板特性及工作面回采要求,考慮使用滲透性好、粘結力高且巖層親和力強的石炭紀加固Ⅰ號注漿材料。該材料是一種快凝、早強、高滲透性的新型雙液無機注漿材料,主要成份是無機礦粉,還具有較好的可注性、結石率高且凝結時間和膠結強度可調,適宜于破碎巷道、采掘工作面等條件下的注漿加固。

3.2.2 注漿參數確定

1)注漿時間。注漿時間是漿液通過注漿孔進入圍巖裂隙中到注漿完成后所需的時間,注漿時間的長短主要受漿液的黏度、注漿泵的能力影響;注漿泵能力愈強,注漿時間愈短;漿液黏度愈大,注漿時間也就愈長。要使漿液在圍巖破裂區或貫通的裂隙面內擴散范圍大,以至于出現漏漿,需要合理把握注漿壓力、注漿時間來確保注漿效果;漿液在微小裂隙位置流動速度較慢且流量較少,需把注漿時間延遲,保證能夠達到預期效果。

2)因注漿參數難以較為準確,致使注漿壓力難以理論計算得到,可據實踐經驗獲取。注漿的目的是使巷道不會發生破壞或工作面安全回采,實質是增加煤巖體的圍巖強度,但不能使完整結構再次破壞。若注漿壓力達到一定值時,很有可能會有漿液滲出的現象,按以往注漿經驗,一定得控制好注漿壓力大小,注漿壓力不宜過大,否則會影響注漿效果。通常注漿壓力1~3 MPa,劈裂注漿壓力3~5 MPa,在壓力為3 MPa時圍巖出現劈裂,導致漿液的損失,且還會使得頂板更為破碎。因本次注漿是對15110工作面富含黃泥巖的頂板進行注漿,因此確定工作面注漿壓力5 MPa。

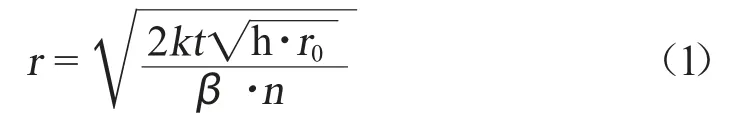

3)注漿擴散半徑。注漿實踐時注漿孔間排距是否合理直接影響注漿效果,而注漿擴散半徑則決定注漿孔間排距,因此需要獲得注漿擴散半徑。根據多孔介質理論,注漿擴散半徑表達式為:

式中;r為漿液擴散半徑,cm;k為地層滲透系數,取1.5×10-2cm/s;t為注漿時間,取7 200 s;h為以厘米水柱表示的注漿壓力,cm;r0為注漿管半徑,3 cm;β為漿液的相對黏度,取2.7;n為地層孔隙率,取3%。

當注漿壓力為5 MPa時,h=50 000 cm;將相關數據代入式(1)計算得r=10.16 m。因工作面所處的地質條件不一樣,漿液擴散范圍也不一樣,因此在選擇注漿擴散范圍時可根據現場試驗而定,考慮所選取的注漿材料自身特性及其現場試驗效果,注漿擴散半徑按照10 m設計。

3.2.3 現場實施范圍確定

15110工作面自切眼巷道到兩順槽160 m范圍內,煤層頂板具有黃泥覆蓋,此范圍為工作面頂板注漿重點區域。結合現場實際情況,通過在15110工作面切眼巷道和兩順槽向工作面頂板(黃泥入侵的K2石灰巖為注漿層位)進行注漿。

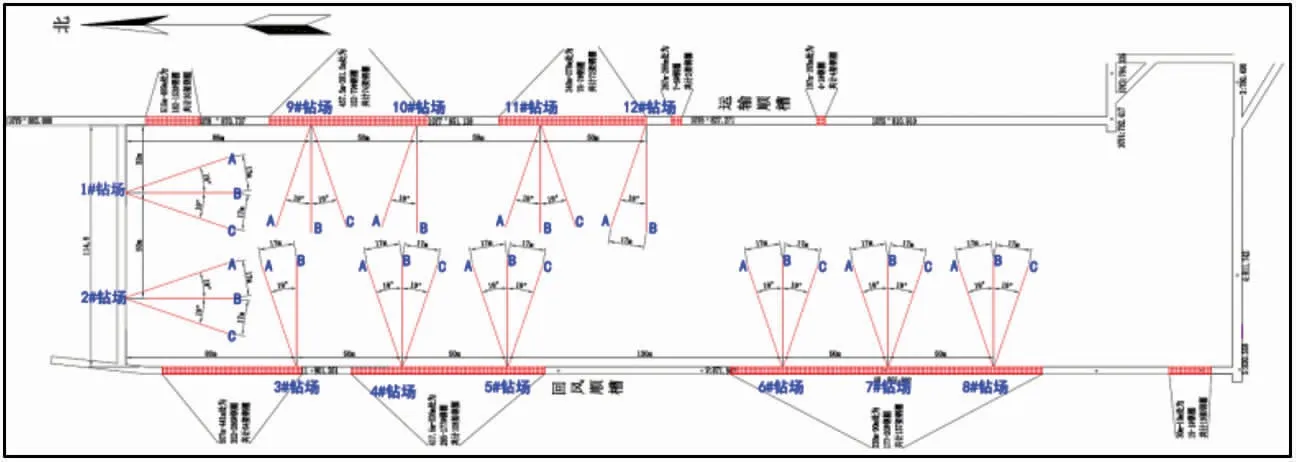

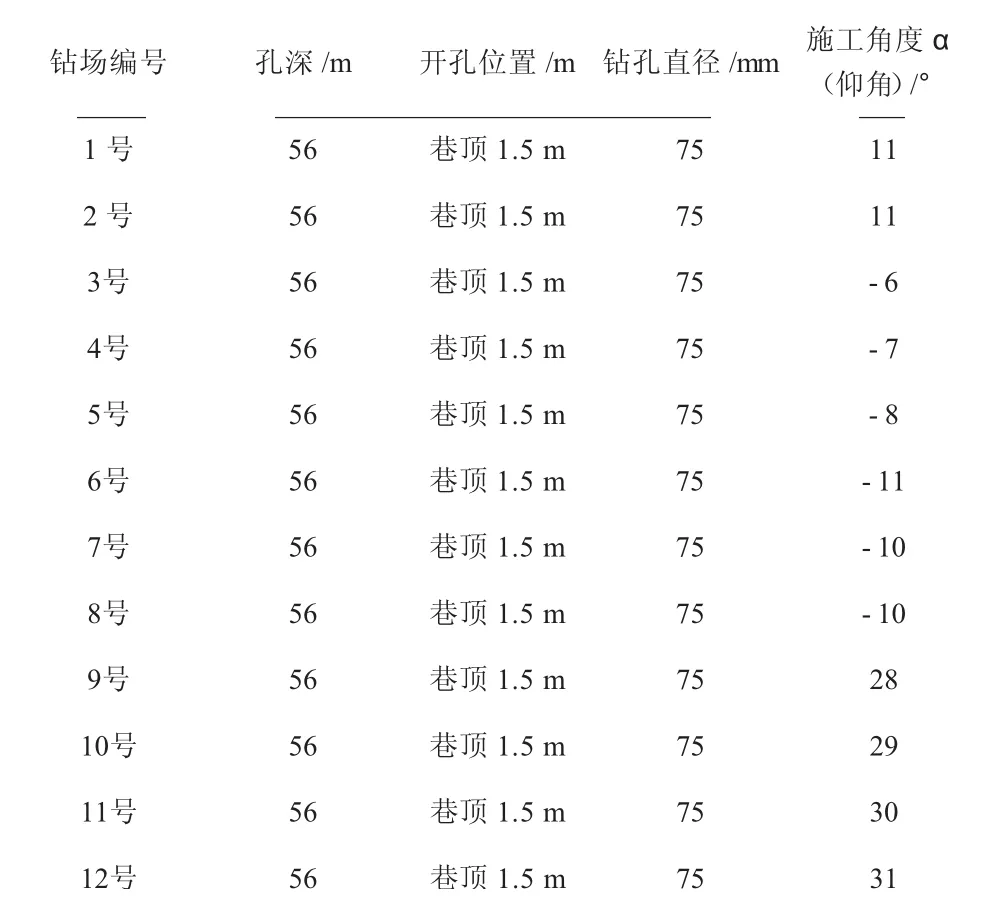

根據注漿范圍、注漿量及擴散半徑等因素,結合15110工作面鉆探分析結果,切眼巷道、回風順槽、運輸順槽設計鉆場數量分別為2個、6個和4個,每個鉆場2~3個深度為51 m鉆孔,鉆場布置示意見圖3所示,1、2號鉆場在切眼巷道內,位置分別在距運輸順槽32、82 m處;3~8號鉆場在回風順槽內,位置分別在距切巷80、130、180、310、360、410 m;9~12號鉆孔在運輸順槽內,位置分別在距切眼巷道88、138、196、247 m。鉆場內注漿鉆孔間距為0.5 m,距巷頂1.5 m,鉆孔按一定角度垂直機巷、風巷,終孔間距不大于10 m。注:施工深孔時由于鉆機問題會發生一定的偏轉,所以現場施工時應適當增加一定鉆孔角度及鉆孔深度,鉆孔施工參數見表1。

圖3 工作面注漿孔布置示意圖

表1 注漿鉆孔施工參數

3.3 現場實施效果分析

為驗證頂板注漿效果,采用礦用鉆孔窺視儀對15110工作面頂板情況進行窺視。注漿鉆孔B施工完成后,對頂板情況進行了窺視,孔內灰巖頂板存在縱橫交錯的裂隙發育明顯且有破碎的結構,灰巖整體性較差。待該孔注漿結束后,施工注漿鉆孔C,在鉆孔施工過程中,所取碎屑中可以看見明顯的注漿體與巖石膠結在一起的碎塊,并通過窺視發現,孔內破碎結構不多,灰巖內裂隙得以充填和固結,孔壁可看清漿體充填痕跡,孔內漿液固結體呈薄厚不一的片狀或條狀,裂隙得以填實,灰巖完整率提高。注漿范圍孔內能看清漿體充填痕跡,可認為漿液在巖體裂隙內充填區域較大,達到了注漿預期效果。

回采期間并對其黃泥巖頂板壓力作了觀測,工作面支架工作阻力多數超過30 MPa,說明該工作面在回采時其壓力整體正常,能保障工作面按正常速度回采。

4 結論

1)通過對黃泥巖頂板4種形式存在描述,黃泥巖頂板主要是由于煤系地層發育的灰黃色泥巖遭受地下水長期浸潤發生泥化作用形成的,在灰巖厚度較大、溶蝕作用較弱的區域黃泥巖的發育程度較低,而在灰巖溶蝕作用強烈、泥巖發育的區域黃泥巖的發育程度增大。

2)南河煤業工作面黃泥巖頂板灰巖裂隙發育明顯,并且分析了灰巖裂隙發育、冒落特征以及對礦井安全高效開采的影響。提出采用石炭紀加固Ⅰ號雙液無機注漿材料對黃泥巖頂板進行注漿加固,并確定注漿孔布置方式、注漿壓力及注漿時間等參數。現場注漿后,注漿范圍孔內漿體充填痕跡明顯,破碎結構大幅降低,灰巖內部裂隙得以填實膠結,現場實施效果良好。