新能源汽車碳纖維復合材料車門輕量化設計

張樂迪,程博彥,段耀東,曾超凡,董向峰

(200093 上海市 上海理工大學 機械工程學院)

0 引言

汽車輕量化是在保證其基本的使用性能、安全性和其成本控制要求的前提下,從結構、材料、工藝等方面,應用新設計、新材料、新技術來實現對汽車整體的減重,以完成汽車向“低能耗”、“低排放”的轉變。材料輕量化是實現車身輕量化設計的主流方向之一。作為車身的關鍵部件之一,車門需要保證足夠的剛度、強度,從而使整車具有良好的安全、振動噪聲和耐久性能。碳纖維增強復合材料以其優異的綜合性能、高比強度和比模量和靈活的可設計性在眾多新型輕量化材料中脫穎而出。碳纖維增強復合材料的密度僅為鋼材密度的20%,鋁合金密度的60%,其應用可以使車身減輕30%~60%[1],其質量僅為鋼的1/4,強度則是鐵的10倍[2],是一種理想的輕量化替換材料。陳靜等[3]的研究表明,結構優化后的碳纖維材料電池箱在質量減少的同時,提高了剛度和模態頻率;陳偉[4]將碳纖維材料引入汽車B 柱支撐板,在確保碰撞性能的情況下減重55%。商業領域中,碳纖維材料已經大量應用在寶馬、奧迪等量產車型的車身結構中[5];薛嬌[6]基于傳統金屬材料的汽車B 柱,使用等代設計的方法將原有的金屬材料替換成碳纖維復合材料,并在有限元軟件中進行仿真分析。結果表明,碳纖維復合材料的汽車 B 柱相較于原版的B 柱擁有更好的力學性能,其質量減輕了40%;Belingardi 等[7]為了能將復合材料利用到保險杠的加工制造中,用數值仿真技術進行了驗證,結果表明,在吸收相同撞擊力和承受相同載荷的情況下,碳纖維復合材料制成的保險杠總體質量更低。可見,碳纖維增強復合材料是汽車輕量化新型材料的優良選擇。

對于將拓撲優化應用到結構輕量化設計中,國內外的學者也做了大量研究。楊暢[8]基于變密度法和SIMP 懲罰優化準則來構建拓撲優化,對汽車傳動軸進行了輕量化,結果使車軸總體上降低了10%的質量。孫志遠等[9]用拓撲優化的方法對汽車前車架進行了輕量化設計,車架在結構優化后減輕了30.8%;Kiani 等[10]用拓撲優化的方法對鎂材料的車身進行輕量化設計,仿真結果顯示了車身在滿足碰撞和振動要求下,質量大幅減少。

本文采用碳纖維復合材料代替傳統鋼制材料車門進行輕量化設計。首先對傳統車門進行靜力學和模態性能分析,然后以分析結果為參考,采用等質量替換法,獲得碳纖維復合材料車門的有限元模型,以復合材料車門質量最小化為目標函數,靜態性能為約束條件,進行了自由尺寸優化、尺寸優化、鋪層順序優化,最后進行了優化規整和性能驗證,實現了在滿足性能要求的前提下,車門整體減重48.3%。

1 傳統車門有限元模型與性能分析

1.1 有限元網格的劃分

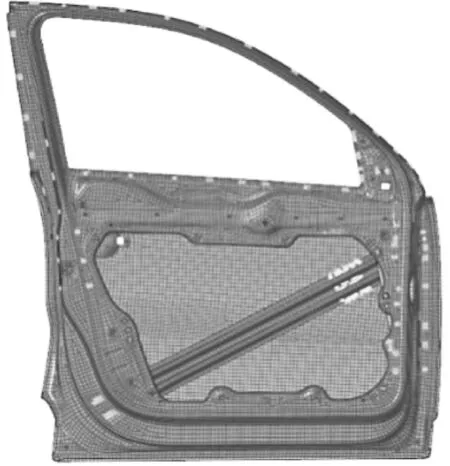

車門是由多個零部件組成的,包括車門外板、車門內板、防撞梁、玻璃窗框、鉸鏈加強板、門鎖加強板、翻邊及其余部件(如導軌等)。

在CATIA 中建立幾何模型,導入HyperWorks,進行網格劃分,網格劃分結果如圖1 所示。

圖1 車門網格劃分圖Fig.1 Automotive door grid division

對整個車門的所有網格進行質量檢查,主要參數如表1 所示。

表1 本文網格質量參數Tab.1 Grid quality parameters

1.2 傳統車門的靜力學和模態分析

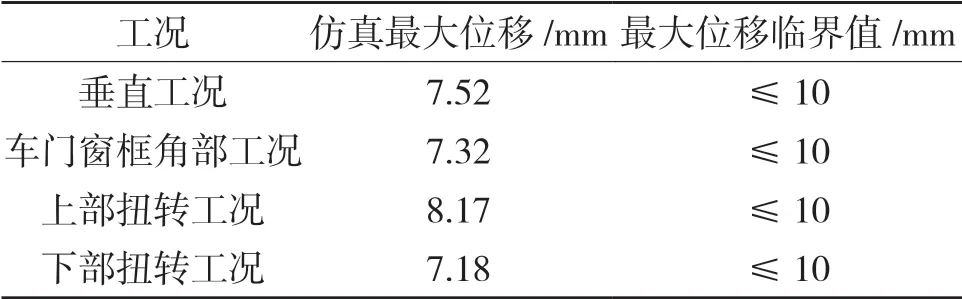

依據國家有關強制標準,參考FMVSS 和ULSCA 研究成果,綜合分析新能源汽車車門在許多研究中施加的工作載荷,確定了4 種典型靜力學工況,分別為垂直工況、車門窗框角部工況、上部扭轉工況、下部扭轉工況。

以垂直工況為例,車門垂直受載下的載荷模型如圖2 所示。

圖2 垂直工況載荷施加圖Fig.2 Load application diagram of vertical working condition

考慮乘客支撐力200 N 和車門自重550 N,載荷大小設定在750 N。設定車門采用鉸鏈連接,施加車門鉸鏈處全約束,車門門鎖處則僅約束X 方向上的平動。在這種工況下,采用車門沿Z 軸負方向上的最大位移量作為評價指標,最大位移量越小,說明車門剛度性能表現越優秀。

在OptiStruct 模塊中進行有限元分析,獲得車門位移云圖。依據FMVSS 和ULSCA 研究成果,并與本文仿真數據比較,設置參考臨界值為10 mm。最大位移發生在窗框角部,大小為7.52 mm,而鉸鏈處變形程度很小。剛度性能滿足設計要求。

以同一方法對另外3 種工況的車門進行靜力學分析,剛度性能均符合要求。各個工況下的最大位移如表2 所示。

表2 各個工況下的最大位移Tab.2 Maximum displacement of various working conditions

對車門進行約束模態分析,考察振動特性。在約束模態的仿真結果中,一階模態反映了車門的整體振動特性。汽車電機在啟動時,其自身產生的振動頻率為20~30 Hz[11],所以車門最低階頻率應該盡可能避開這個區間。本次對原車門的仿真分析結果顯示1 階模態頻率是45.12 Hz。避開了環境綜合激勵頻率,合乎設計標準。

2 復合材料車門有限元模型及性能分析

2.1 碳纖維復合材料的替換

碳纖維復合材料具有比強度、比模量和比吸能高等諸多突出優勢,還擁有良好的抗疲勞性、耐腐蝕性,零件使用壽命高[12],有利于汽車輕量化設計,未來隨著原料成本的逐漸下降與高效制造工藝的不斷成熟,碳纖維將得到更廣泛的應用。

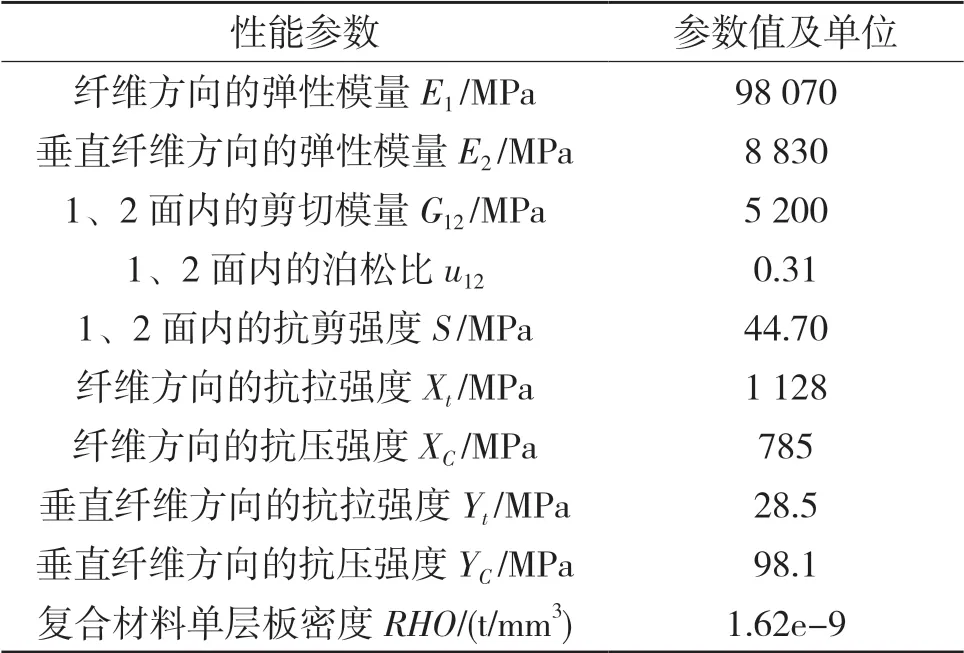

本文選取采用纖維增強型復合材料,主要選取的材料為環氧樹脂單層板復合材料,其具體參數見表3[13]。

表3 本文使用的碳纖維復合材料的屬性參數Tab.3 Property parameters of carbon fiber composites

在考慮單層板的加工工藝以及制造成本基礎上,本次研究選取單層板的最小厚度 0.1 mm。采用等質量的替換方法,以0.1 mm 作為每層的最小厚度,具體計算方法如下:

(1)金屬車門總質量記為m1;

(2)將金屬材料車門外板的總體積V1,與復合材料車門的體積V2作比值,所得出的一個比例系數乘上原有車門外板的厚度,則總的鋪層厚度t也可知;

(3)復合材料車門總質量記為m2,由V2和復材密度的乘積而得出;

(4)將m2與m1之差的絕對值與金屬材料車門的總質量m1的比值作為誤差率,該誤差率允許范圍為1%。

具體的零部件總厚度計算公式為:

其中:t——零部件的厚度;m——質量;ρ——相應材料的密度。

通過上述方法獲得各部件的厚度,使用OptiStruct 軟件計算出原車門質量為15.53 kg,然后進行等質量替換,獲得碳纖維材料車門質量。替換后的車門總質量為15.56 kg,總質量誤差在1%以內,符合了替換要求。部分零部件等質量替換結果如表4 所示。

表4 等質量替換各零件質量和厚度數據Tab.4 Mass and thickness data of each part after mass replacement

2.2 復合材料車門的靜力學分析和模態分析

參照原車門分析方法進行復合材料車門的靜力學分析。復材替換后的車門在垂直工況下,云圖的單元體位移分布與原車門相似,但是由于碳纖維材料本身剛度優良的特點,Z 軸方向上最大垂直位移為6.451 mm,變形明顯小于原車門的7.518 mm。

以同樣方法對其余3 種工況下的復合材料車門進行靜力學分析,復材替換后車門的最大位移均小于原車門,具體位移數值見表5。

表5 兩種車門不同工況下的最大位移對比Tab.5 Comparison of maximum displacement of two doors under different working conditions

進一步對復材車門進行約束模態分析,仿真分析結果顯示一階模態頻率是45.28 Hz。避開了環境綜合激勵頻率,合乎設計標準。

發現在上文的等質量替換過程中,替換后的碳纖維車門模型厚度增加較大。在靜力學的分析中,復材替換后的車門在所有的工況仿真中,剛度表現都優于原車門。在模態分析中,復材車門能夠滿足車門振動穩定性。綜上所述,該款車門從結構角度和材料替換角度存在優化空間。

3 碳纖維復合材料車門的結構優化設計

采用自由尺寸優化、尺寸優化以及鋪層順序優化,具體的優化設計方案流程如圖3 所示。

圖3 復合材料車門優化設計方案的流程圖Fig.3 Flow chart of optimization design scheme of composite automotive door

其中,約束條件為在4 種工況下受力之后最大變形不超過10 mm;目標函數選擇為車門所有零部件的質量最小化;設計變量為鋪層的局部厚度。

3.1 自由尺寸優化

通過自由尺寸優化對車門進行初步優化,形成設計優化方向。相比其他優化方式,自由尺寸優化消耗的時間更短,并且不會改變車門的三維結構,能夠在滿足約束條件的前提下,最大限度地減輕整體質量。設計變量設定為每個板件的厚度,約束條件根據前文中傳統鋼制車門的靜力學分析結果,設定為Z 方向上位移最大為±8.5 mm,取1.5 mm 的裕度是為之后的進一步優化做鋪墊,使車門始終滿足最低的剛度要求。

第1 階約束模態頻率為44.93 Hz,符合工程要求。優化后的最大厚度出現在鉸鏈加強板位置,車門內外板的中心面則普遍厚度大幅度下降,很多呈現厚度為1 mm。而窗框的上沿和車門底端則一部分厚度為4 mm 左右,符合之前的分析結果。

考察自由尺寸優化后的復合材料車門靜力學特性,最大的位移變形出現在上部扭轉工況中的車門外板下沿位置,數值為8.097 mm,小于最大的限制位移8.5 mm。

3.2 尺寸優化

尺寸優化是對模型具體細節參數的優化,在不改變模型形狀和連接方式的基礎上修正厚度、長寬等尺寸,使有限元分析結果能夠滿足靜力學和模態頻率要求。

對自由尺寸優化后的迭代結果進行尺寸優化,車門的最大厚度在自由尺寸迭代結果的基礎上由10.7 mm 減少到6.718 mm。

尺寸優化后的車門在垂直工況下最大變形位移出現在車門窗框上沿邊緣處,數值為8.211 mm,相比單純的自由尺寸優化,剛度有所下降,但是仍然符合工程要求。

在優化后,每一層從原有的4 層增加到了48層,最終鋪層數目為192 層。

3.3 鋪層順序優化

鋪層順序優化是在不改變鋪層厚度、形貌和結構的前提下,對車門鋪層的疊加順序進行優化,目的是在原先的基礎上改善剛度和模態頻率。

為了結構優化的方便,本文采用的初始鋪層數目為4 層。而在工程中對于4 層的復合材料常用的鋪層角度是0°、±45°和90°。圖4 為對每一層規整后的車門外板鋪層圖,表7 則為優化后的車門外板的各鋪層具體厚度以及角度分布的詳細數據。

圖4 規整后的車門外板鋪層圖Fig.4 Layer figure of automotive door outer panel after regularization

表7 車門外板的每一層厚度以及角度數據Tab.7 Thickness and angle data of each layer of door outer panel

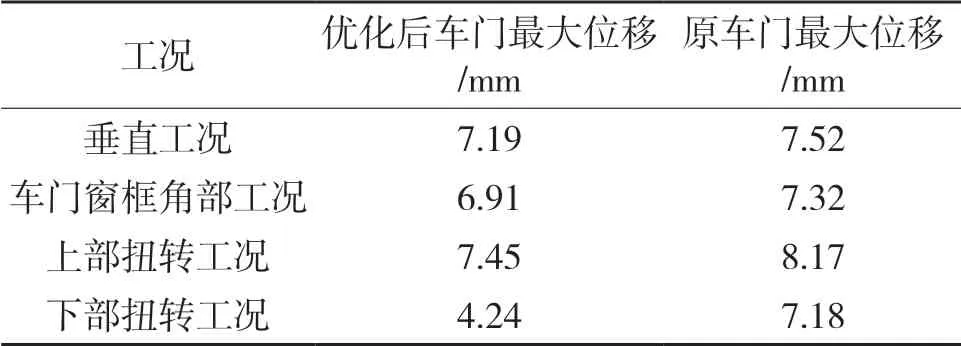

進行靜力學分析后發現,經過鋪層順序優化后的剛度性能表現更好,相比于優化之前的車門,變形也減少了很多。優化前后車門在各工況下最大位移比較見表8。

表8 優化前后車門在各工況下的最大位移Tab.8 The maximum displacement of the door before and after optimization under each working condition

之后對優化后車門進行約束模態分析來校核性能,得出一階模態約束頻率為47.11 Hz,避開了環境綜合激勵頻率,合乎設計標準。

4 結論

本文基于新型碳纖維材料和計算機輔助設計軟件,對某新能源汽車的車門進行了材料替換和結構優化的輕量化設計。對碳纖維復合材料車門依托自由尺寸拓撲優化、尺寸優化和鋪層順序優化理論進行了結構優化,并校核了優化后車門的剛度和模態頻率。模態頻率和最大變形均滿足要求,最終優化后的車門總質量為8.052 kg,減重48.3%。