高爐煤氣燃燒數值模擬在LOMA-MLB熱風爐調試中的應用

李剛健

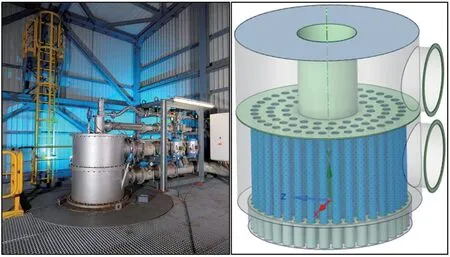

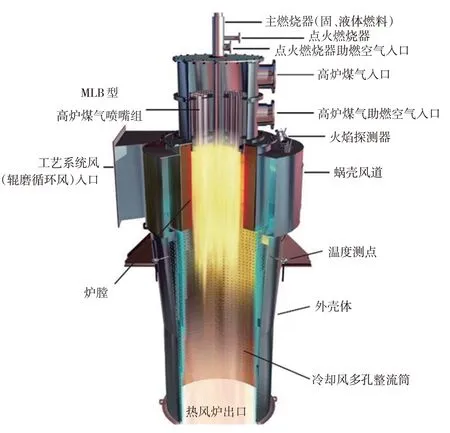

我公司LOMA?型熱風爐適用于氣體、液體和固體多種燃料的獨立燃燒或混合燃燒,爐體耐熱鋼結構最高可承受750℃高溫,燃燒室熱損失小,爐體散熱可以被工藝管路氣流回收,熱負荷調整靈活,供熱能力0.5~60MW,可滿足水泥、鋼鐵、電力等行業的物料烘干需求。LOMA-MLB是LOMA?系列熱風爐中適用于氣體燃料的爐型,既可垂直安裝也可水平安裝,國內已有多家用戶配套該型熱風爐,使用高爐煤氣作為燃料為礦渣粉磨系統提供熱風。本文將對使用Fluent軟件數值模擬高爐煤氣在熱風爐中的燃燒情況進行介紹,驗證熱風爐調試時,配風所需的合適空燃比(空氣與高爐煤氣之比)以及不同空氣過剩系數下,煙氣溫度的參考值。

1 LOMA-MLB熱風爐結構

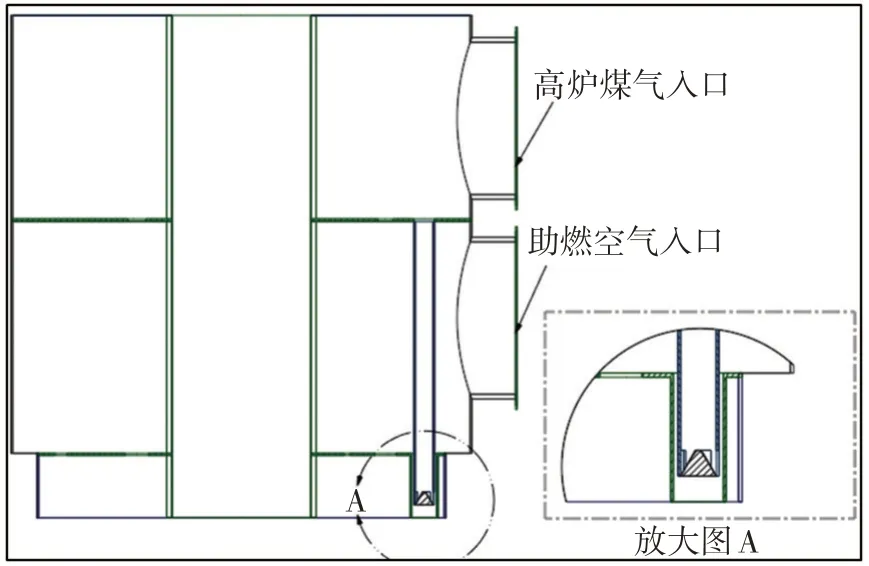

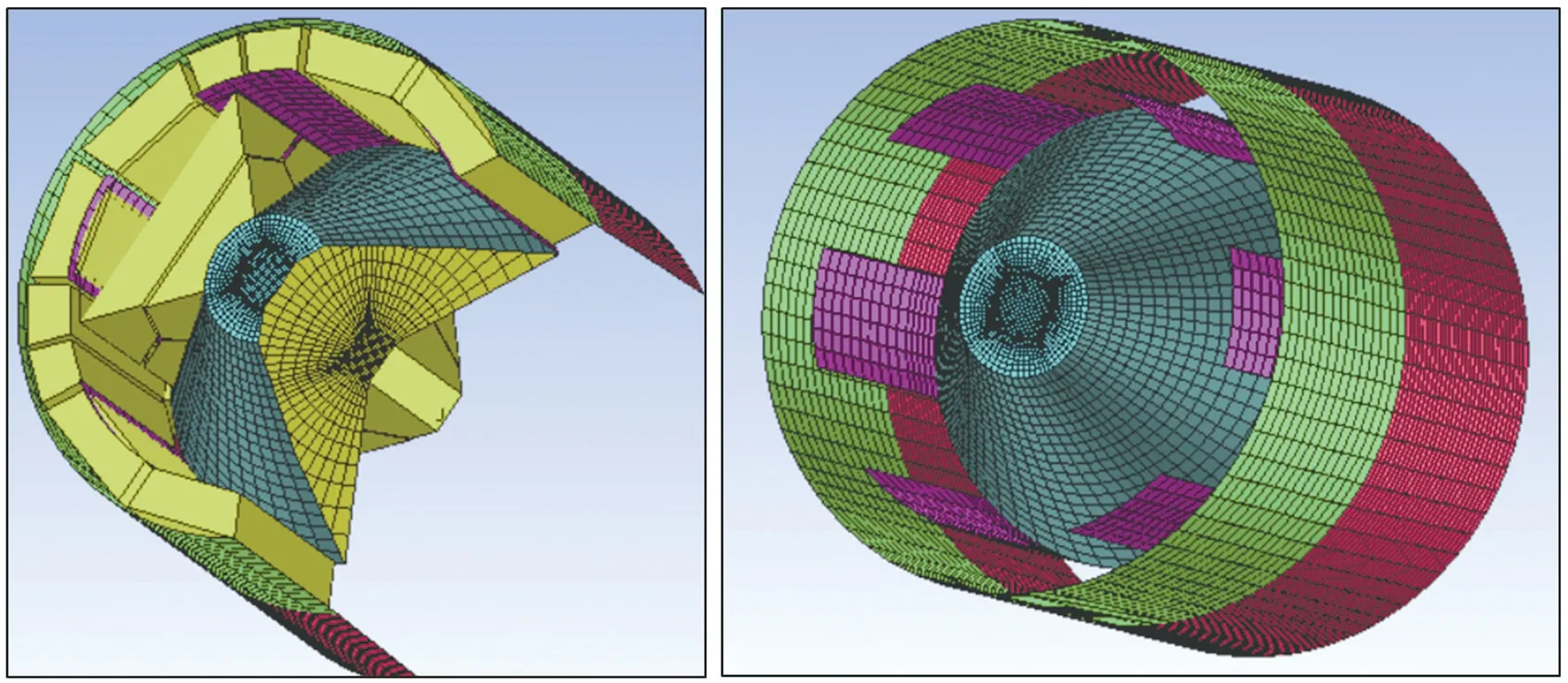

LOMA-MLB熱風爐整體結構示意見圖1,LOMA-MLB熱風爐爐膛頂部及爐內噴嘴組布置示意見圖2,LOMA-MLB熱風爐“氣/風”室剖面示意見圖3。

圖2 LOMA-MLB熱風爐爐膛頂部及爐內噴嘴組布置示意

圖3 LOMA-MLB熱風爐“氣/風”室剖面示意

如圖1所示,此熱風爐的高爐煤氣噴嘴組(以下簡稱為“噴嘴”)及其助燃空氣配風裝置布置于爐膛頂部,整體結構為圓筒形,內部分為上下兩層,用隔板分離,上層進高爐煤氣,下層進空氣。

圖1 LOMA-MLB熱風爐整體結構示意

熱風爐噴嘴為內、外套管結構(見圖1、2)。內管是高爐煤氣通道,高爐煤氣經計量后由高爐煤氣入口進入上層筒體,通過上層底板均布的多個圓孔進入各個高爐煤氣噴嘴內管;噴嘴外管與內管形成的環形區是助燃空氣通道,計量后的助燃空氣由下層筒體助燃空氣入口進入,通過各個噴嘴外套管的環形通道在噴嘴出口處形成環形風。噴嘴內管高爐煤氣的出口處設計有鈍體(形狀為錐角約60°的圓臺,見圖3),將高爐煤氣分流到管壁側面六個矩形出口,與環形助燃空氣匯合形成混合氣,進入爐膛(燃燒室)頂部。進入爐膛的混合氣在出口附近被點火燃燒器點燃。低溫的工藝系統風由工藝系統風入口進入爐膛周圍的蝸殼風道后,向下通過冷卻風多孔整流筒與爐膛出口高溫煙氣混合以達到工藝烘干的目的。

如圖2所示,高爐煤氣噴嘴中心處管道用于主燃燒器及點火燃燒器的安裝,外圍為各支煤氣噴嘴,主燃燒器可設計為安裝替代燃料的燃燒器,如燃煤的噴煤管等,下部爐膛也應做相應設計調整。

2 熱風爐的建模與網格的劃分

2.1 建模

通過建模,數值模擬熱風爐運行時,高爐煤氣燃燒的空燃比及燃燒溫度。為了簡化模型,降低計算量,不對熱風爐整體流場建模,僅對一支高爐煤氣噴嘴及其爐膛內的外流場進行建模計算。在熱風爐實際燃燒過程中,雖然相鄰的噴嘴相互之間會有一定影響,但可忽略。

建模采用ANSYS自帶的SPACECLAIM軟件,該軟件與網格劃分軟件ICEM均為ANASYS集成的模塊,兼容性好,模型在網格劃分前不需再進行幾何拓樸重建。

建立LOMA-MLB熱風爐實體結構模型后,利用SPACECLAIM軟件的體積抽取功能進行熱風爐體積抽取,獲得其流體域體積模型,見圖4。假定流體域為?300mm×990mm的圓柱體,高爐煤氣與助燃空氣的噴嘴入口位于圓柱流體域上表面中心,噴嘴在流體域內,圓柱下表面為出口,其他表面均設置為壁面。

圖4 流體域體積模型

2.2 網格劃分

將模型文件直接導入ICEM軟件進行網格劃分。為了降低網格數量,采用六面體結構網格方式進行網格劃分。網格劃分完成后的節點數量為686k,面網格最低質量為0.5,體網格最低質量為0.52(在“Determinant”行列式質量數據中查詢所得),滿足Fluent求解器計算要求。網格質量較低部分主要集中在噴嘴出口的鈍體附近,由于存在三角形切面,此部分在塊體劃分時,需進行“Y”形切分,鈍體“Y”形塊體切分及其網格劃分如圖5所示。鈍體的上下塊體均需“Y”切,否則無法提高面網格質量,此操作后,網格最低質量由0.2提高至0.5。

圖5 鈍體“Y”形塊體切分及其網格劃分

3 高爐煤氣燃燒數值模擬初始條件設置

在ICEM軟件中完成網格劃分后,導出擴展名為“.mesh”的Fluent格式網格文件,網格文件可以順利導入Fluent軟件并顯示正常。在Fluent軟件菜單“Domain-Mesh-Scale”中檢查導入的網格尺寸并進行以下設置。

3.1 流體域湍流模型

流體域湍流模型采用k-epsilon(2 eqn)標準模型默認參數。激活能量方程選項,輻射模型選擇P1模型,P1輻射模型的計算結果精度低于DO模型,但其計算速度快,可以減輕CPU的運行負擔。

3.2 燃燒模型

燃燒模型選擇非預混燃燒模型“Non-Premixed Combustion”,該模型用于處理未經預混合的燃料與空氣,在分別送入燃燒設備后,采用邊混合邊燃燒的燃燒方式。該模型假設反應受混合速率控制,組分間已達到化學平衡狀態,每個單元內的組分及其性質由燃料和氧化劑的湍流混合強度控制,用化學平衡處理化學反應,無需添加表明化學反應機理的化學反應式。

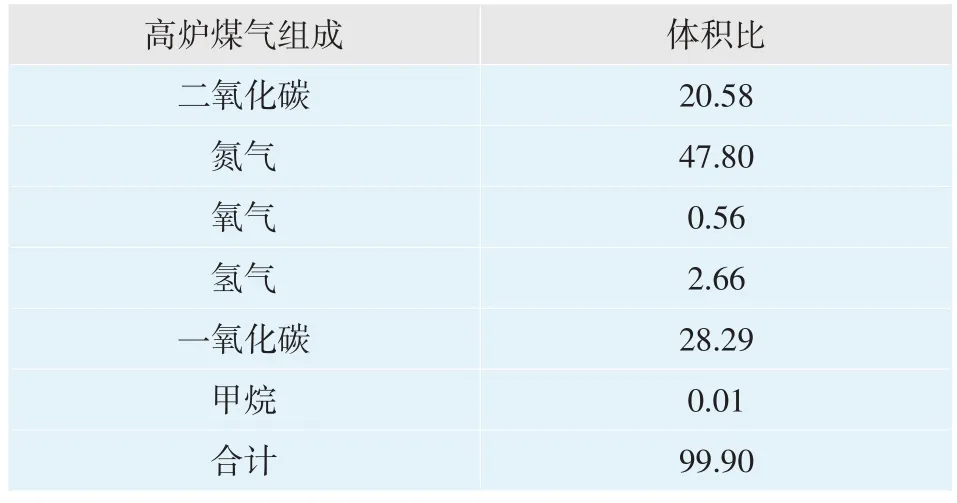

高爐煤氣主要燃燒成分是一氧化碳,含有少量氫氣和幾乎可以忽略的甲烷,各組分的比例可用質量分數或摩爾分數表示,氧化劑為空氣。當實驗數據各組分比例總和<100%時,在設置模型參數時需補足到100%。本案例設置模型參數時,將實驗數據不足的0.1%加入到氮氣組分中,氮氣由實測的47.8%調整至47.9%,以滿足軟件要求,氮氧化物的反應在模擬燃燒開始時不需要開啟,不會對模擬結果造成大的影響。實際使用的高爐煤氣成分,除了氮氣用調整后的數據外,其他組分的數據均根據表1所列實驗數據,輸入到“Species Model-Non-Premixed Combustion-Boundary”菜單中,并選擇對應的摩爾分數。

*表1 高爐煤氣成分,%

3.3 生成PDF(概率密度函數)文件

完成高爐煤氣的組分數據添加后,需在“Species Model-Chemistry-Model Settings”菜單下設置“Fuel Stream Rich Flammability Limit”,即,“富燃限值”。此案例中,富燃限值為估計值0.8,比化學反應當量值高14%,符合軟件的要求范圍;由非預混模型的燃燒過程計算表生成器生成PDF文件,保存并用于后續的迭代求解計算。通過燃燒過程計算表可以預測燃氣完全燃燒后,煙氣的最高燃燒溫度及空燃比。

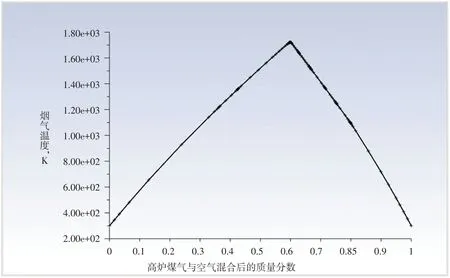

高爐煤氣與空氣的初始溫度均設定為300K,通過燃燒過程計算表可以得到高爐煤氣質量分數變化與燃燒后煙氣溫度關系的二維、三維圖表。用于計算的二維圖表如圖6所示。

軟件顯示出二維、三維圖表的同時,軟件控制臺中顯示“Maximum of Mean Temperature[K]is 1.721527e+03 and occurs at Mean Mixture Fraction=5.995813e-01”,即,當高爐煤氣與空氣混合后,高爐煤氣所占的質量分數為0.5 995 813(以下使用0.6)時,高爐煤氣完全燃燒形成煙氣,且煙氣中無過剩空氣,煙氣最高溫度達1 721K(1 448℃)。

3.4 空燃比計算

理論燃燒時,“空燃比”為“煙氣達到最高溫度時的空氣與燃氣的質量分數比例”。本案例按照PDF圖表計算結果,簡單計算為4:6;根據高爐煤氣組分計算標況下,高爐煤氣的密度為1.360kg/m3,空氣密度為1.293kg/m3,空燃比的體積比由空氣與高爐煤氣質量除以各自的密度得到為0.701:1,即每燃燒1m3高爐煤氣,理論所需助燃空氣為0.701m3。按體積計算空燃比是由于工廠通過測量體積流量進行配風計算及自控調節。圖6中,折線到達拐點前的左半段,即高爐煤氣質量混合比<0.6前,可看作空氣過量時的燃燒溫度;隨著高爐煤氣比例的增加,煙氣溫度逐漸上升,可根據實際將高爐煤氣在混合氣中的質量分數與煙氣溫度轉化為過剩空氣系數與煙氣溫度關系的曲線,見圖7。

圖6 PDF二維圖表

圖7 過剩空氣系數與煙氣溫度關系曲線

在計算的基礎上設定熱調試參數,并根據現場實測加以修正,以最大程度縮短調試時間,快速確定工藝參數。圖7顯示的煙氣溫度可能會比實際燃燒的煙氣溫度高,這是由于PDF計算采用絕熱燃燒方式(沒有熱損失),與實際生產中存在表面散熱、漏風甚至高爐煤氣質量波動不同。

3.5 邊界條件設置

以理論助燃空氣比例計算設置其速度入口并設定邊界條件。助燃空氣速度入口:溫度設為300K,混合組分比例為0,水力直徑18mm,質量流量0.018 2kg/s,工況流速6.52m/s;高爐煤氣速度入口:溫度設為300K,混合組分比例為1,水力直徑75mm,質量流量0.027 4kg/s,工況流速5m/s;煙氣出口:設為壓力出口,水力直徑250mm,回流溫度700K;壁面:所有壁面溫度均設為300K,邊界類型為溫度邊界,溫度邊界不屬于絕熱邊界,會產生傳熱而本身并無熱量產生,其他保持默認設置。所有邊界溫度設置為低于點火溫度(1 000K),以便確認火焰形成是由后續設置的“點火器”來點燃。

4 求解

求解器選擇壓力-速度耦合的穩態迭代求解,“Hybrid”初始化使殘差收斂至“1e-6”以下后,使用“Solution-Patch”功能,在噴嘴前端流域內設置一個溫度為1 000K、形狀為?15mm的圓球區域,用作點火器模擬高爐煤氣的點火。CO理論燃點約667℃,高爐煤氣經驗燃點約700℃,實際應用中,點火器使用柴油槍(也可以使用其他氣體燃料)霧化后,在爐頂中心區域點火,形成火焰后再打開高爐煤氣閥組供風供氣。期間會有短暫的油氣混燃,使高爐煤氣噴嘴火焰的形成由點火區域噴嘴向周邊傳遞,確保全部噴嘴被點燃,實際點火溫度高于模擬溫度。點火位置設置在距噴嘴出口一定距離的球形區域內。

點火區域設置完成后開始計算,約2 000步時,所有參數的殘差均收斂到設定的“1e-6”以下,運算自動停止。

5 模擬結果分析

5.1 燃燒反應的質量平衡

數值模擬計算完成后,可在“Result-Surface Flux Report-Mass Flow Rate”菜單查詢到反應物的質量平衡情況。助燃空氣入口質量流量為0.018 1kg/s,高爐煤氣入口質量流量為0.027 4kg/s,出口煙氣質量流量為0.045 5kg/s。系統的進出口質量流量差值僅為5.24e-6,低于軟件評估標準舉例的0.5%,表明模擬計算中的質量傳遞過程基本完成。如果運算迭代后收斂的殘差仍然較大,那么系統的進出口質量流量差值可能會增高,結果的可靠性會降低。

5.2 燃燒發熱能力

單個噴嘴的發熱能力可達200kW,從菜單“Result-Surface Flux Report-Total Sensible Heat Transfer Rate”中可以查詢到模擬的燃燒發熱能力為77 255W,而實驗數據計算的發熱能力為77 961W,實驗室數據比模擬數據計算的熱值稍高,但誤差不到1%,可以認為二者互相驗證,模擬結果與實際吻合。

5.3 模擬燃燒的燃盡程度

“Result-surface Integrals-area Weighted Aver?age”菜單可以查詢出口處CO的殘余量,“Outlet”截面CO組分的摩爾分數均值為6.58e-6,即6.58ppm。

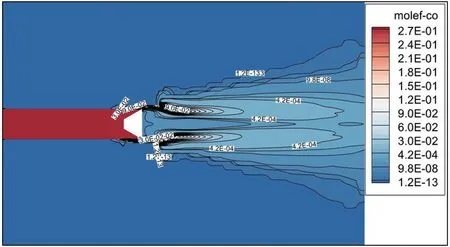

將計算結果導出到Tecplot 360軟件,生成CO摩爾分數云圖,見圖8。圖中CO濃度從噴嘴出口即開始急速下降,火焰快速燃燒,中部焰心處CO濃度稍高,但也僅約420ppm,到外焰邊緣處幾乎消耗殆盡,總體評估模擬燃燒燃盡率高。

圖8 CO摩爾分數云圖

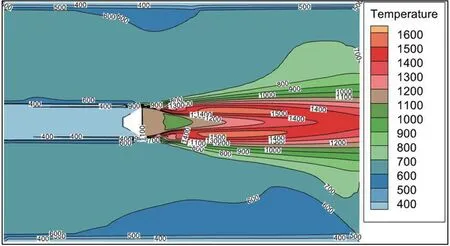

5.4 燃燒火焰溫度

燃燒火焰溫度云圖見圖9。圖中的溫度分布顯示,1 000K模擬點火可以點燃高爐煤氣,并形成火焰。火焰溫度向外擴散,與常溫空氣換熱后,逐漸下降。火焰中心最高溫度為1 595K,較完全燃燒的理論溫度1 721K低約7%,原因可能與壁面及噴嘴出口回流溫度設置偏低及傳熱有關,且計算域內初始狀態是低溫空氣,造成火焰溫度偏低。如果將壁面傳熱類型“Temperature”設置改為“Heat Flux”,并將其值設為“0W/m2”,沒有壁面的熱傳導損失,其他參數不變進行模擬,則火焰最高溫度可以提高至1 624K。

圖9 燃燒火焰溫度云圖

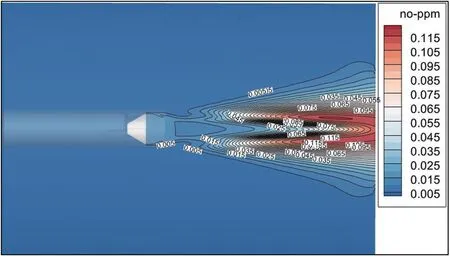

5.5 污染物NOX分布預測

燃燒模擬計算結束后,激活NOX模型,選擇“Thermal NOX”與“Promot NOX”進行污染物預測計算,Fluent軟件內部沒有氮氧化物的ppm選項,需自定義公式,將氮氧化物的摩爾分數值轉化為干煙氣中的體積比,以ppm值顯示。NOX分布云圖見圖10,圖中顯示氮氧化物在火焰高溫區域的最高含量僅有0.115ppm,且氮氧化物含量由焰心向外快速降低。這說明在此燃燒環境下,熱力型氮氧化物形成不多。噴嘴的設計合理利用了燃料中的CO,完成了大部分氮氧化物在離開火焰前的還原,出口處氮氧化物含量僅為0.008 6ppm。

圖10 NOX分布云圖

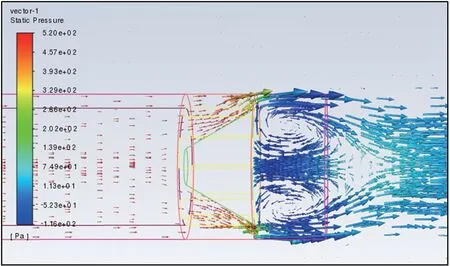

5.6 流體矢量云圖

流體矢量云圖見圖11。流體矢量云圖使用靜壓渲染,圖中清晰可見,在鈍體的下方高爐煤氣形成了低壓區域,斷面形成兩組旋向相反的渦旋,有較強渦流形成,有利于燃料與空氣的混合,并會卷吸局部高溫煙氣回流加熱或引燃剛出噴嘴的混合氣體,有利于保持火焰的連續性和穩定性,實現了鈍體的設計目標。

圖11 流體矢量云圖

6 結語

數值模擬高爐煤氣在LOMA-MLB熱風爐中燃燒時,過剩空氣系數值設為1,實際生產配風時適當提高,以利于完全燃燒;同時,降低火焰溫度,抑制熱力型氮氧化物的產生。一氧化碳的著火低限濃度約12.5%,濃度太低時易熄火,因此,用于噴嘴的助燃空氣(一次風)不能配置過量。為了在保持火焰溫度的同時,避免爐膛內局部溫度過高,該熱風爐在爐膛切向設計有進風口,用于調節出爐煙氣溫度。借助數值計算技術模擬高爐煤氣燃燒的情況,通過Fluent軟件計算可得到準確的空燃比,便于配置助燃空氣量,并能得到不同空氣過剩系數下高爐煤氣燃燒的煙氣溫度,也可以預測火焰高溫區分布位置,優化隔熱保溫材料的設計,為確定生產工藝參數提供依據。