丁二酸單酯型柴油抗磨劑的合成及表征

趙福利,張海龍,周子航,王 會,梁雨翔

(1.中海油天津化工研究設計院有限公司,天津 100131;2.中國石油哈爾濱石化分公司)

隨著環(huán)境污染問題日益嚴峻,世界各國對環(huán)境保護的要求不斷提升,尤其是車輛排放領域。目前,我國車用柴油標準(國Ⅵ)中要求硫質量分數(shù)不大于10 μg/g[1]。然而,柴油在脫硫過程中不可避免地降低了其潤滑性能,從而導致發(fā)動機部件磨損加劇[2]。為了提高柴油的潤滑性,車用柴油在出廠前需要加入柴油抗磨劑[3]。

柴油抗磨劑一般是含有羧基、酯基、胺基、酰胺基、羥基、醚基團等極性官能團的長鏈化合物[4]。這些極性官能團能夠吸附在金屬表面,形成一層潤滑保護膜,在發(fā)動機運轉時減少金屬部件間的摩擦[5-7],因此柴油產品的潤滑性與抗磨劑形成保護膜的厚度和致密程度直接相關。根據所含極性官能團的不同,柴油抗磨劑可分為不同的類型。其中,脂肪酸型柴油抗磨劑分子中含有極性較強的羧基,與金屬表面結合更加緊密,因而其潤滑抗磨效果遠優(yōu)于醇、醚、胺及酰胺型化合物[8],是一種性能較好的柴油抗磨劑。

但是,酯型柴油抗磨劑也有明顯的不足:從生產角度講,其合成工藝較復雜、成本較高;而從應用角度講,其使用時易造成柴油乳化,需配合破乳劑使用[9]。這兩方面的因素限制了酯型柴油抗磨劑的推廣應用,因此應探索簡單合理的抗磨劑合成工藝,同時降低抗磨劑分子中酯基比例,減弱其乳化性。基于此,可考慮在脂肪酸型柴油抗磨劑中部分引入酯基,既能利用強極性酯基形成氫鍵,增強抗磨劑間及其與金屬間的相互作用,又能降低抗磨劑酸性和乳化性,緩解柴油乳化和酸值增大的趨勢,提高其使用性能。因此,本課題探索用脂肪醇與丁二酸酐反應,合成一種丁二酸單酯型柴油抗磨劑,并對其結構和性能進行表征,以期降低抗磨劑的使用量,改善柴油的潤滑抗磨效果。

1 實 驗

1.1 原 料

7-辛烯-1-醇、丁二酸酐均為市售工業(yè)品;柴油和脂肪酸型抗磨劑均由中海油某煉油廠提供。

1.2 丁二酸單酯型抗磨劑的合成

丁二酸單酯型柴油抗磨劑合成反應式如圖1所示。將7-辛烯-1-醇與丁二酸酐按設計的投料摩爾比混合后,在設計反應溫度下進行酯化反應,通過測試反應體系酸值跟蹤酯化反應進程,直至反應體系酸值基本不變后達到反應終點。冷卻到室溫后,過濾分離未反應的酸酐,得到目標產物。

圖1 丁二酸單酯型柴油抗磨劑合成反應式

1.3 表征方法

參照《石油產品和潤滑劑酸值測定法(電位滴定法)》(GB/T 7304—2000),利用泰州市姜堰分析儀器廠生產的SY-3000全自動酸值測定儀測定柴油酸值。利用布魯克光譜儀器有限公司生產的TENSOR27型傅里葉變換紅外光譜儀表征合成抗磨劑的結構。參照《柴油潤滑性的評定 高頻往復式試驗機法》(NB/SH/T 0765—2021),利用英國PCS公司生產的HFRR高頻往復儀評定柴油樣品的潤滑性,通過比較試驗鋼球的磨斑直徑來對比評價不同柴油樣品的潤滑抗磨性。

2 結果與討論

2.1 投料比優(yōu)化

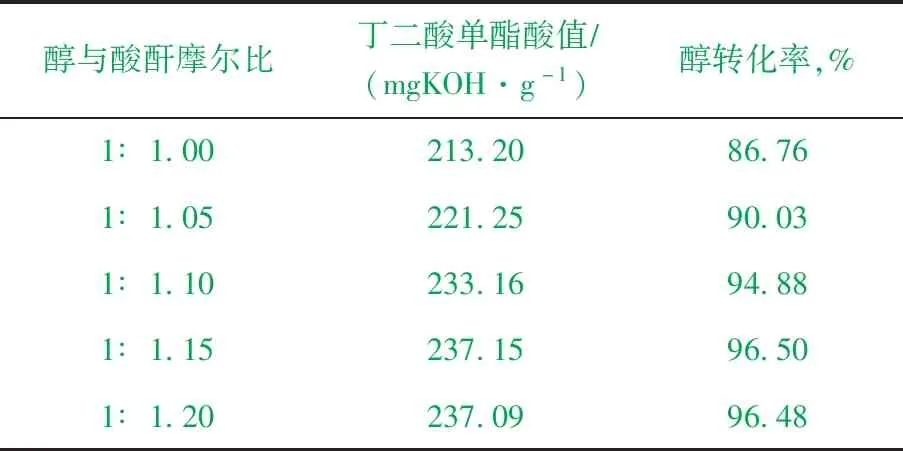

丁二酸酐與7-辛烯-1-醇的投料比直接關系到產品轉化率的高低。設定反應溫度為110 ℃、反應時間為4 h,在不同7-辛烯-1-醇與丁二酸酐投料比下合成了系列丁二酸單酯柴油抗磨劑,考察不同投料比下7-辛烯-1-醇的轉化率以及合成抗磨劑的酸值,結果如表1所示。

表1 不同投料比例下合成丁二酸單酯的酸值及醇轉化率

從表1可知:隨著丁二酸酐投料比的增大,產物酸值和轉化率升高;當7-辛烯-1-醇與丁二酸酐的投料摩爾比為1∶1.15時,合成丁二酸單酯的酸值最大,由此計算的醇轉化率也最大,即使再增大丁二酸酐的投料比,醇轉化率也不再提升。按照丁二酸單酯的化學結構計算其理論酸值,結果為245.74 mgKOH/g,通過比較醇的轉化率來篩選最佳投料比,丁二酸酐投料比小,則7-辛烯-1-醇轉化不完全;丁二酸酐投料比過高,則會造成酸酐的浪費,增加生產成本。綜合考慮,選擇7-辛烯-1-醇與丁二酸酐的最佳投料摩爾比為1∶1.15,此時得到的丁二酸單酯產品酸值為237.15 mgKOH/g,醇轉化率為96.50%。

2.2 反應溫度和反應時間的優(yōu)化

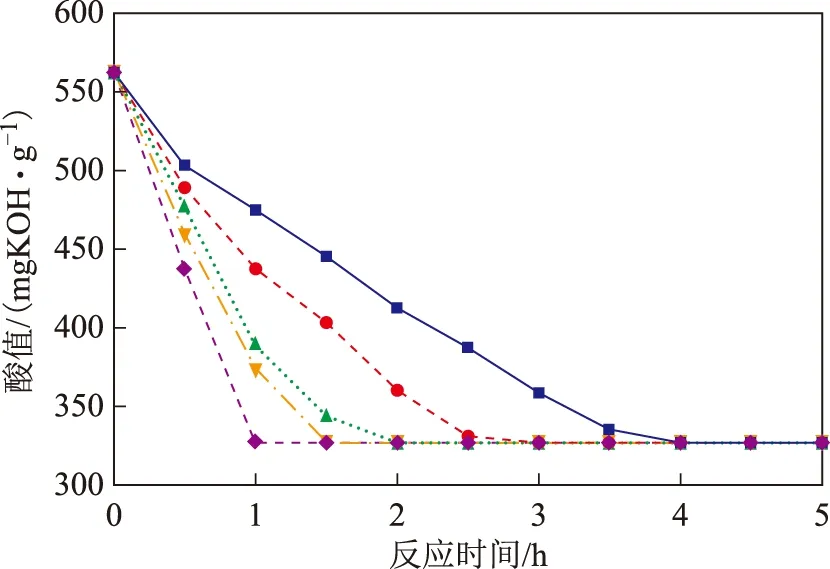

為確定該反應的最佳反應溫度和反應時間,在7-辛烯-1-醇與丁二酸酐的投料摩爾比為1∶1.15條件下,考察不同溫度下反應體系的酸值隨時間的變化規(guī)律,結果如圖2所示。

圖2 不同溫度下反應物料酸值與時間變化關系反應溫度,℃:■—90; ●—100; ▲—110; ◆—130

從圖2可以看出,在反應溫度從90 ℃升至130 ℃過程中,反應達到平衡的時間由4 h逐漸縮短到1 h;且反應平衡時,體系的酸值均為326~328 mgKOH/g。顯然,溫度越高,反應越快;然而,并非溫度越高越有利,當反應溫度為130 ℃時,合成產品的顏色較深,說明體系發(fā)生了部分氧化反應,會在一定程度上影響產品的使用性能。綜合考慮,反應溫度選擇120 ℃,反應時間為1.5 h。

需要注意的是,110 ℃下,在7-辛烯-1-醇與丁二酸酐的投料摩爾比為1∶1.15時反應達到平衡的時間為2 h,因此在110 ℃下優(yōu)化醇/酸酐投料比的過程中,設定反應時間為4 h,能夠讓反應在各種投料比下都能充分達到平衡。反應過程中,醇轉化率未能達到100%,這是由反應平衡關系決定的。

綜上所述,7-辛烯-1-醇與丁二酸酐合成丁二酸單酯柴油抗磨劑的優(yōu)化工藝條件為:醇與酸酐的投料摩爾比為1∶1.15,反應溫度為120 ℃,反應時間為1.5 h。

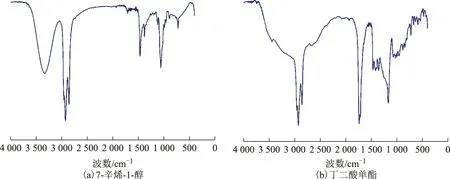

2.3 產物結構表征

圖3 原料7-辛烯-1-醇與合成丁二酸單酯的紅外光譜

將合成的丁二酸單酯柴油抗磨劑與脂肪酸型抗磨劑理化性能對比,結果如表2所示。從表2可以看出,丁二酸單酯柴油抗磨劑的凝點、密度和運動黏度都略高于脂肪酸型柴油抗磨劑,這主要是因為丁二酸單酯分子結構中引入了酯官能團,強化了分子間的氫鍵作用,使產品分子間結合力更強。

表2 脂肪酸型柴油抗磨劑與合成丁二酸單酯的理化性能比較

2.4 抗磨劑潤滑性評價

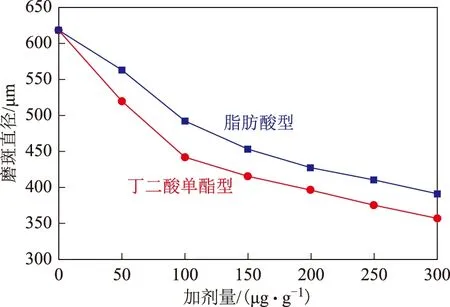

根據標準方法NB/SH/T 0765—2021,通過測量油樣高頻往復摩擦磨損試驗鋼球磨斑大小,可定量判定柴油的潤滑性能。鋼球磨斑直徑越小,柴油的潤滑性能越好。以不加劑柴油為基礎油,分別加入質量分數(shù)為50,100,150,200,250,300 μg/g的丁二酸單酯或脂肪酸型柴油抗磨劑,配制測試油樣,并分別測量其高頻往復式試驗鋼球磨斑直徑大小,結果如圖4所示。

圖4 不同加劑量下兩種抗磨劑對柴油潤滑性的改進效果

從圖4可以看出:不加劑柴油試驗鋼球的磨斑直徑為619 μm;隨著加劑量增加,試驗鋼球磨斑直徑逐漸減小,柴油潤滑性能提升;不同加劑量下,添加丁二酸單酯抗磨劑油樣試驗鋼球的磨斑直徑均小于添加脂肪酸型抗磨劑油樣試驗鋼球的磨斑直徑;在相同加劑量下,丁二酸單酯抗磨劑的潤滑抗磨性能明顯優(yōu)于脂肪酸型抗磨劑。從兩種抗磨劑的分子結構角度分析,二者最大的不同在于丁二酸單酯分子結構中含有酯官能團,有利于強化抗磨劑分子間的氫鍵作用和抗磨劑分子與金屬表面之間的吸附作用,從而增強金屬表面保護膜的致密性,提高抗磨潤滑效果。

《柴油抗磨劑技術要求》(Q/SHCG 57—2017)中規(guī)定,添加柴油抗磨劑后的柴油需滿足高頻往復試驗鋼球磨斑直徑(校正)不大于420 μm。對于試驗用柴油原料,脂肪酸型抗磨劑的加劑量(w,下同)要求不低于250 μg/g,而丁二酸單酯柴油抗磨劑的加劑量僅需150 μg/g,加劑量可減少40%。

當加劑量同為150 μg/g時,加入不同抗磨劑油樣高頻往復試驗鋼球的磨斑照片如圖5所示。從圖5可以看出:不加抗磨劑時,鋼球磨斑范圍大,且邊界清晰;加入脂肪酸型抗磨劑后,磨斑直徑減小,但磨損仍較嚴重;而加入丁二酸單酯抗磨劑后,鋼球磨斑直徑大幅減小,且磨斑邊緣深度較小,磨損顯著減少。在相同加劑量下,合成的丁二酸單酯抗磨劑性能優(yōu)于脂肪酸型抗磨劑。

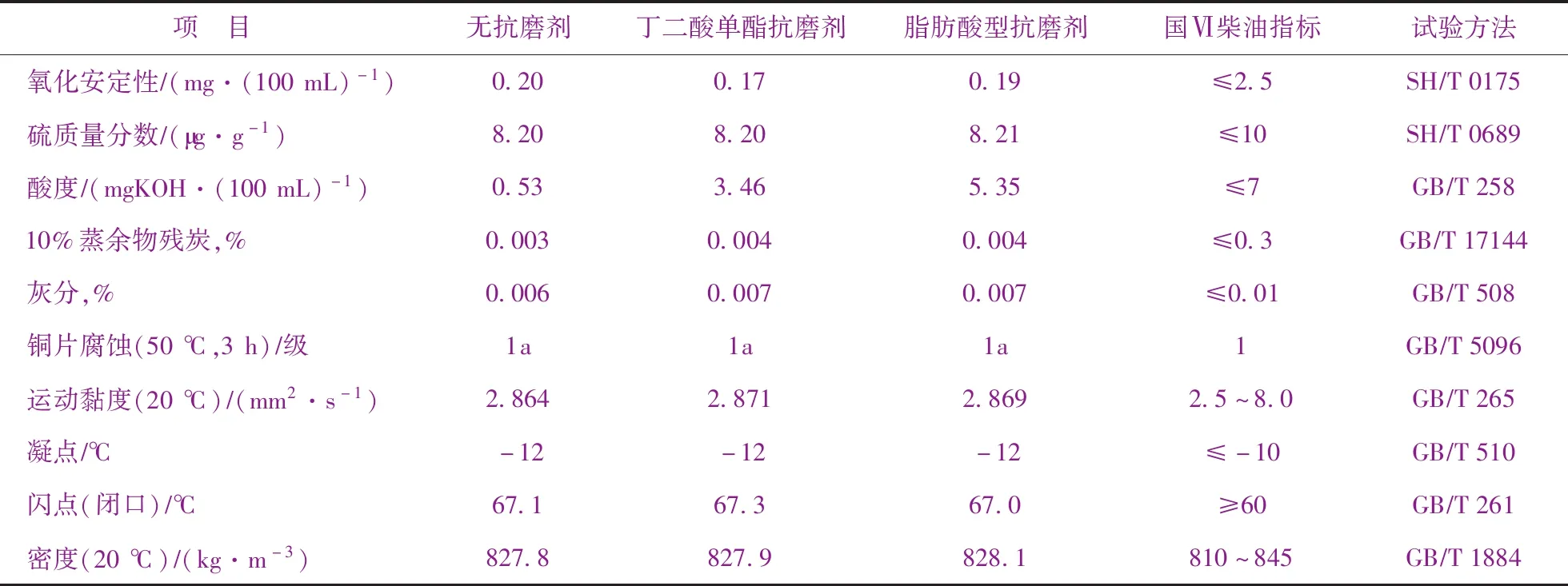

2.5 對柴油理化性能的影響

抗磨劑作為一種柴油添加劑,在提高柴油潤滑性的同時,還要考慮對柴油其他理化性能的影響。因此,在柴油高頻往復試驗鋼球磨斑直徑不大于420 μm的前提下,在基礎柴油中分別加入150 μg/g丁二酸單酯抗磨劑和250 μg/g脂肪酸型抗磨劑,對比加劑后柴油主要理化性能的變化,結果如表3所示。

表3 不同類型柴油抗磨劑對基礎柴油理化性能的影響

從表3可以看出,無論是加入丁二酸單酯抗磨劑還是脂肪酸型柴油抗磨劑,柴油的氧化安定性、灰分、運動黏度等各項指標沒有明顯變化,只是因為羧酸基團的引入,導致產品酸度分別由0.53 mg/(100 mL)增加到了3.46 mg/(100 mL)和5.35 mg/(100 mL),但仍能滿足車用柴油(國Ⅵ)標準中不高于7 mg/(100 mL)的指標。由于丁二酸單酯加劑量較少且柴油酸度增幅更小,其對發(fā)動機的腐蝕性較輕。因此,合成丁二酸單酯可以用作柴油抗磨劑,在提高柴油潤滑抗磨性的同時,不會降低柴油其他理化性能,適量添加不會影響成品柴油的品質,滿足柴油對抗磨劑性能的要求。

3 結 論

以丁二酸酐與7-辛烯-1-醇發(fā)生酯化反應合成一種丁二酸單酯柴油抗磨劑,其優(yōu)化的工藝條件為:醇與酸酐的投料摩爾比1∶1.15,反應溫度120 ℃,反應時間1.5 h。

通過原料與產物紅外光譜對比,證明成功合成了目標產物;潤滑性能評價結果表明,在相同加劑量下,合成的丁二酸單酯的潤滑抗磨性優(yōu)于脂肪酸型抗磨劑,其加劑量僅需150 μg/g即可滿足標準Q/SHCG57—2017抗磨性要求,比脂肪酸型抗磨劑加劑量減少40%;加入150 μg/g丁二酸單酯抗磨劑后,柴油酸度雖有所升高,但滿足車用柴油(國Ⅵ)標準要求且低于添加脂肪酸型抗磨劑的柴油,其他理化性能沒有明顯變化。

丁二酸單酯抗磨劑改善柴油潤滑性的效果良好,合成工藝簡單,具有深入研究價值和廣闊的應用前景。