摻煉輕脫瀝青油對DCC-plus催化裂解裝置的影響及對策

趙長斌,王勝潮

(中海石油寧波大榭石化有限公司,浙江 寧波 315812)

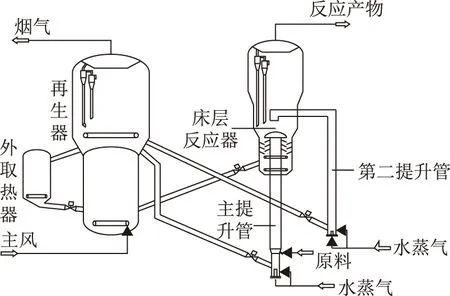

某石化公司2.2 Mt/a催化裂解裝置采用中石化石油化工科學研究院有限公司(簡稱石科院)研發的DCC-plus專利技術,以常壓渣油和加氫裂化尾油為原料,以乙烯、丙烯等低碳烯烴為主要目的產品,副產富含芳烴的裂解石腦油[1]。DCC-plus裝置反應-再生系統型式如圖1所示。

圖1 DCC-plus裝置反應-再生系統示意[2]

由圖1可以看出,DCC-plus裝置采用提升管與流化床串聯的組合反應器形式,重質原料油首先在提升管反應器中進行一次裂化反應,然后進入流化床反應器繼續進行二次裂化,從而最大量生產丙烯和丁烯[3-4]。再生系統采用燒焦罐+床層再生技術,其中燒焦罐具有高溫、富氧、高線速和高燒焦強度等特點,再加上部分床層再生,可以得到很好的催化劑再生效果,同時可有效抑制再生器稀相尾燃[5]。

該裝置自2016年6月首次開工以來運行平穩,乙烯和丙烯等低碳烯烴的收率一直保持較高的水平[6]。隨著2022年3月1.6 Mt/a溶劑脫瀝青(溶脫)裝置的開工,0.35 Mt/a(42 t/h)的輕脫瀝青油(輕脫油)的去路問題制約著全公司的經濟效益。在高油價的嚴峻形勢下,為增加經濟效益,拓寬DCC-plus裝置的原料來源,根據公司整體經營部署,計劃在DCC-plus裝置摻煉輕脫油。

為更好地摸索DCC-plus裝置摻煉輕脫油的操作經驗,充分考慮加工輕脫油對DCC-plus裝置的影響,該公司委托中石化石油化工科學研究院有限公司在小型固定流化床(FFB)裝置上,以常壓渣油和加氫尾油的混合油(質量比為55∶45)作為未摻入輕脫油的基準油,對輕脫油的摻煉比(混合原料油中輕脫油的質量分數)分別為0,10%,20%,30%,100%幾種方案進行裂解性能評價。試驗中使用的催化劑為DMMC-2老化劑,其微反活性為64。

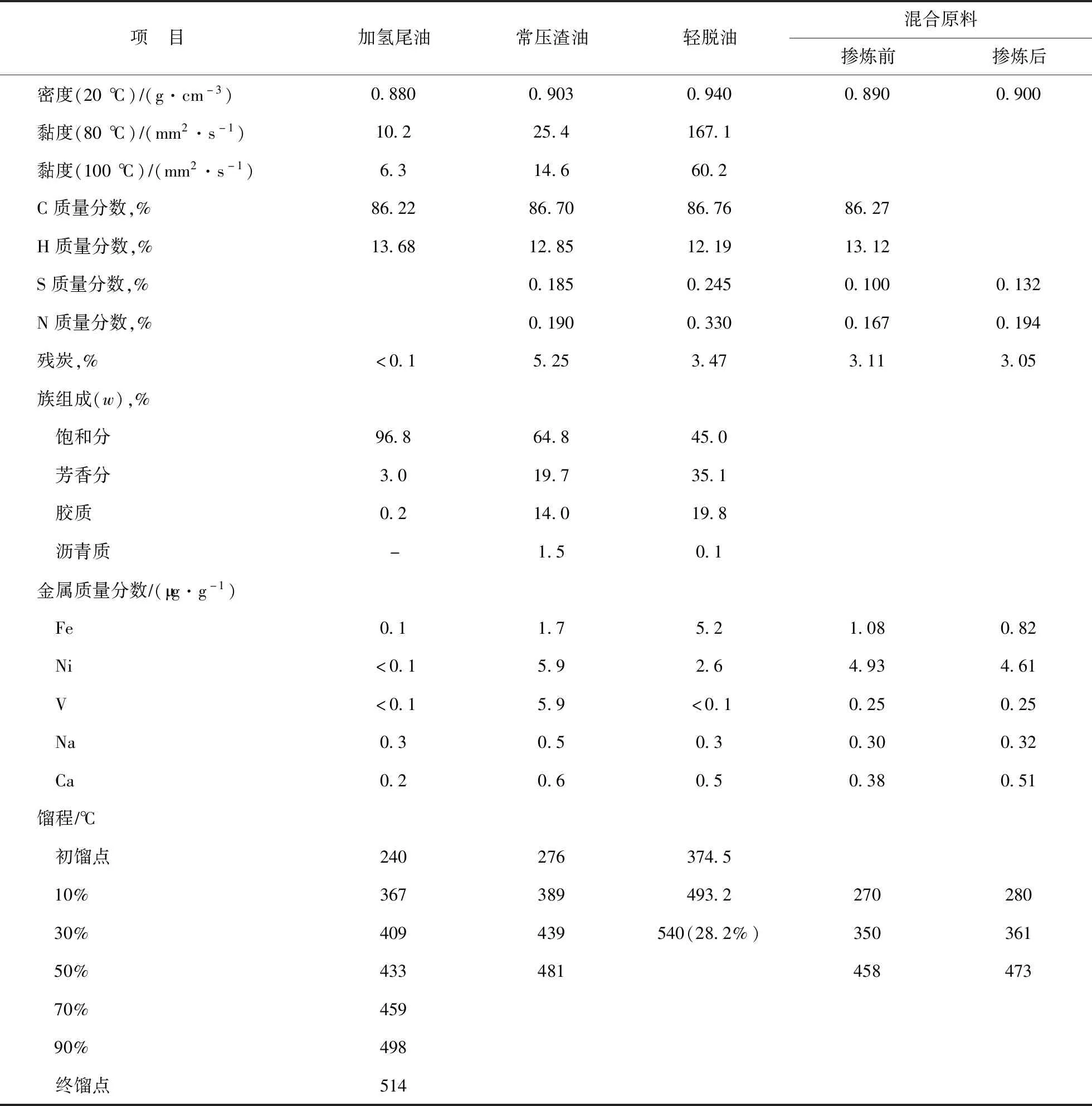

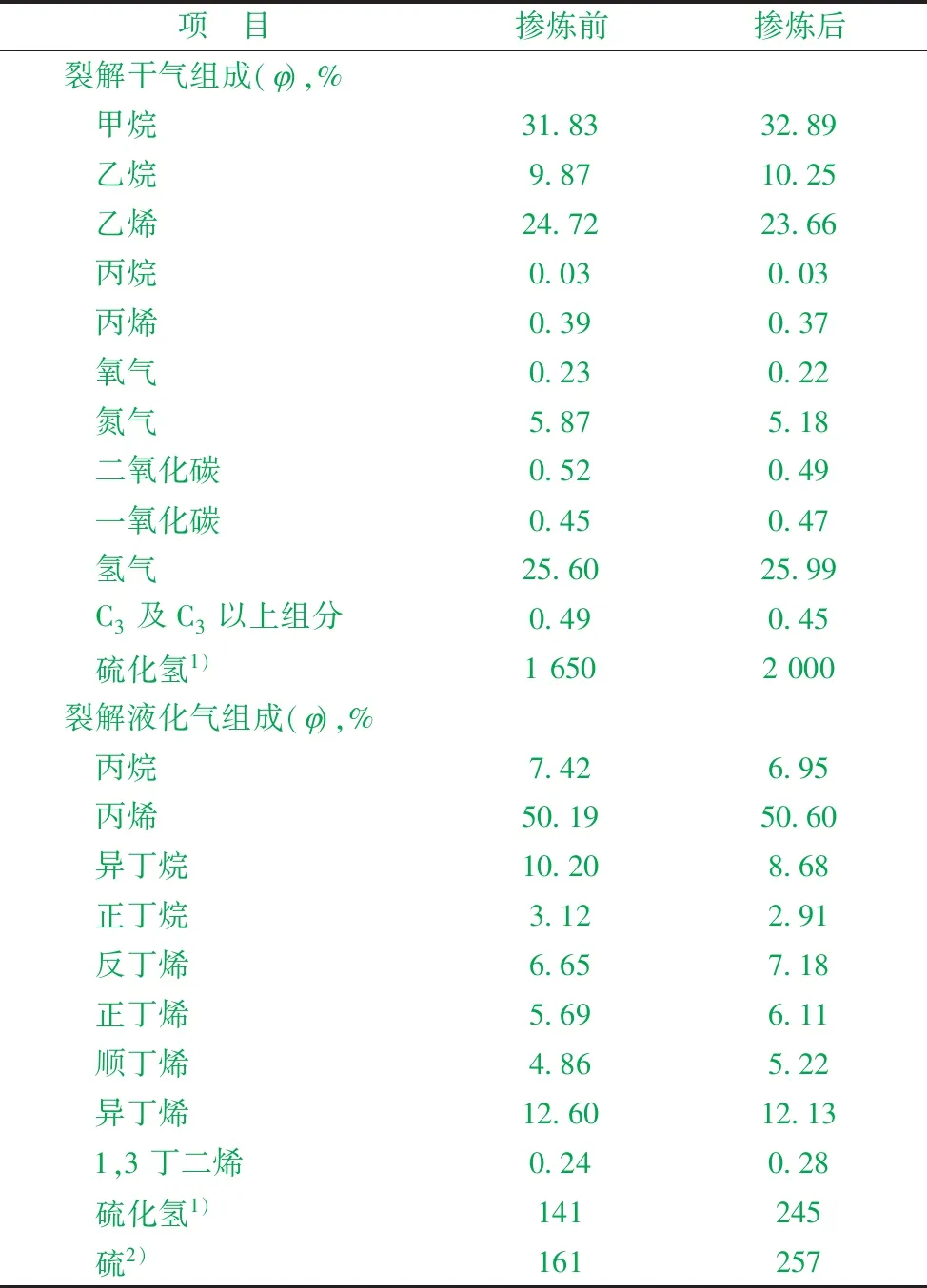

1 原料油性質的變化

加工原料油的性質見表1。輕脫油摻煉前,常壓蒸餾1號裝置(I常)一直加工西江原油/南堡原油質量比為4∶6的混合原油,常壓渣油性質穩定。由表1可知,摻煉輕脫油后原料中硫、氮含量均有明顯增加,原料的密度增加,從餾程上看原料變重,不同切割點溫度升高,而殘炭稍有降低,重金屬含量基本保持不變。輕脫油的氫質量分數只有12.19%,所以混合原料的氫含量呈下降趨勢,多產丙烯的能力下降[7]。由于輕脫油族組成中,飽和分含量較低,芳香分、膠質含量較高,因此混合原料生焦傾向增加,裂化性能變差,原料性質呈變差趨勢。

表1 原料油性質

2 摻煉輕脫油對DCC-plus裝置的影響

2.1 實驗室評價結果

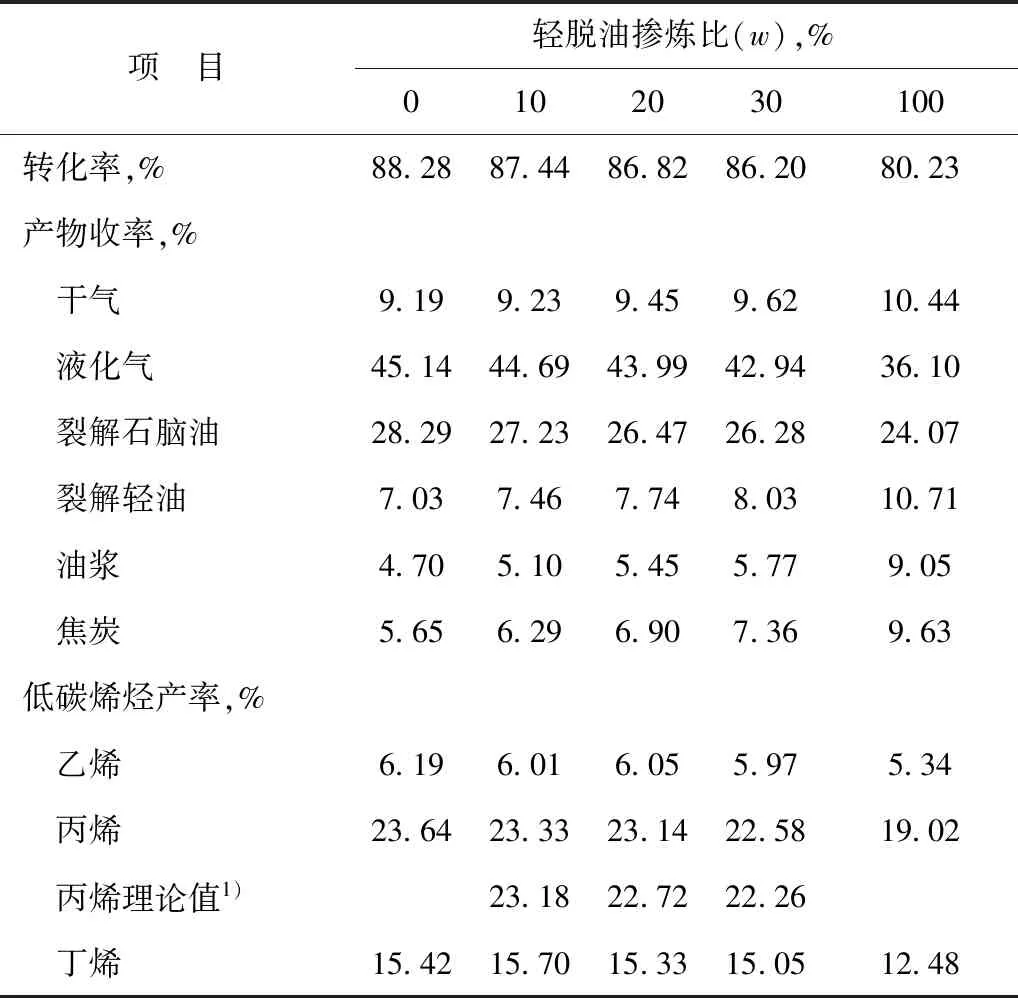

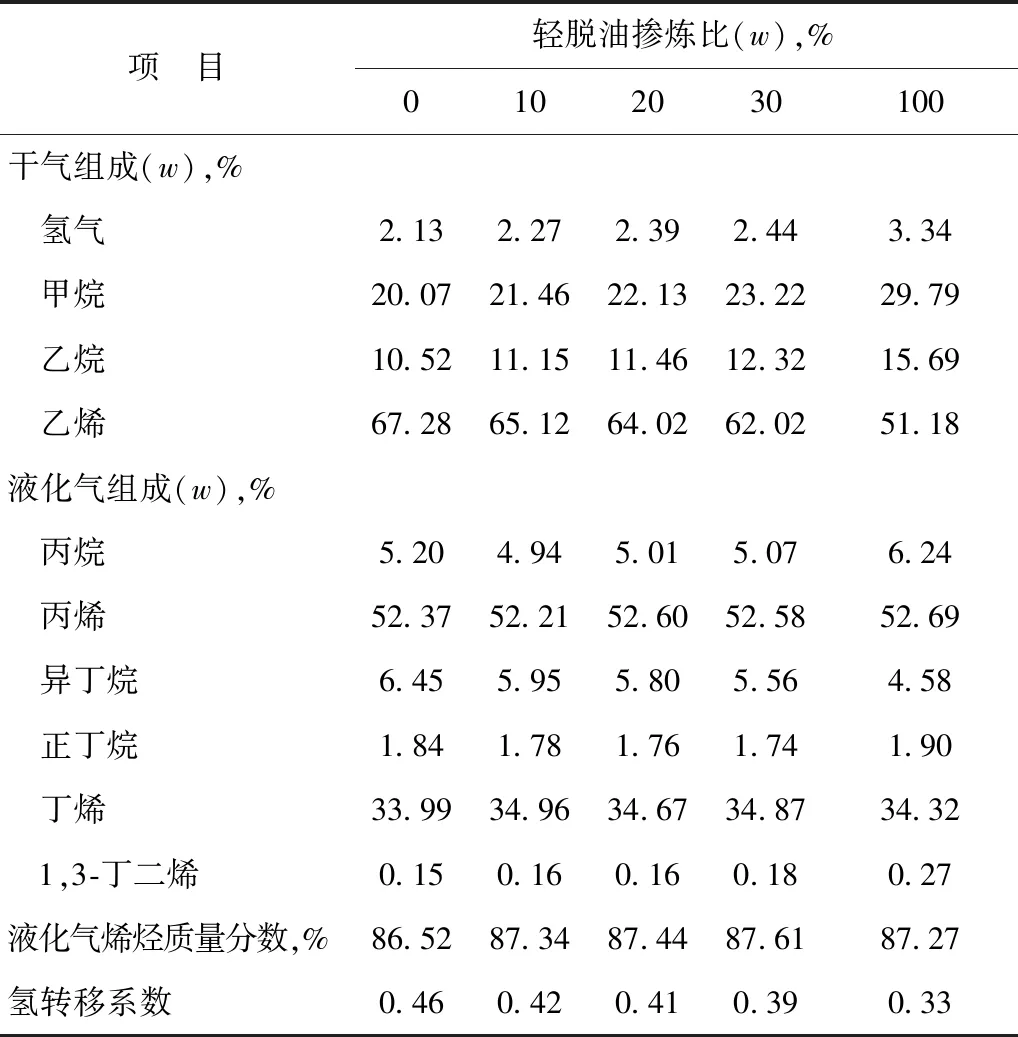

在FFB裝置上考察摻煉輕脫油后的產物收率及產品性質變化,結果見表2和表3。

由表2可見,單獨加工輕脫油,丙烯產率為19.02%,與不加輕脫油的基準油相比,丙烯產率降低了4.62百分點。混合原料中隨著輕脫油摻煉比提高,原料油轉化率呈降低趨勢,產物中干氣、裂解輕油、裂解油漿和焦炭產率均呈增加趨勢,而液化氣和裂解石腦油產率呈降低趨勢。隨著輕脫油摻煉比提高,乙烯產率呈降低趨勢,且乙烯在干氣中的占比明顯降低,干氣中氫氣、甲烷、乙烷等的含量明顯提高。

表2 不同輕脫油摻煉比下的轉化率和產物收率

由表3可以看出,隨著輕脫油摻煉比提高,丙烯產率呈降低趨勢,丁烯產率呈先升高后降低的趨勢。混合原料中加入輕脫油后,液化氣烯烴含量明顯提高,氫轉移系數(異丁烷與異丁烯質量比)明顯降低。

表3 不同輕脫油摻煉比下的干氣、液化氣組成

由表2可以看出,基準油中摻入輕脫油后,丙烯的實際產率高于丙烯的理論產率。這主要是由于輕脫油的吸附力較強,優先吸附在催化劑上生成一定量的焦炭,降低了催化劑上的活性中心數量,減少了氫轉移反應,從而提髙了液化氣中的丙烯含量。

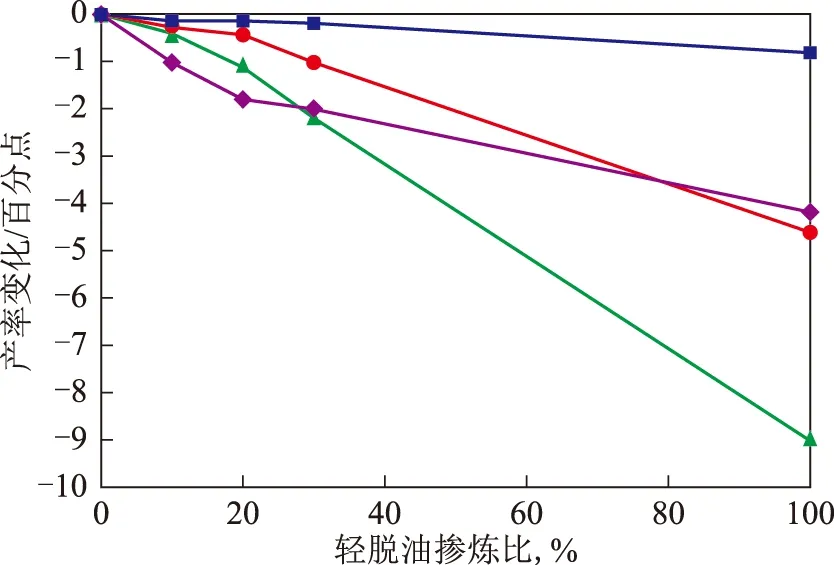

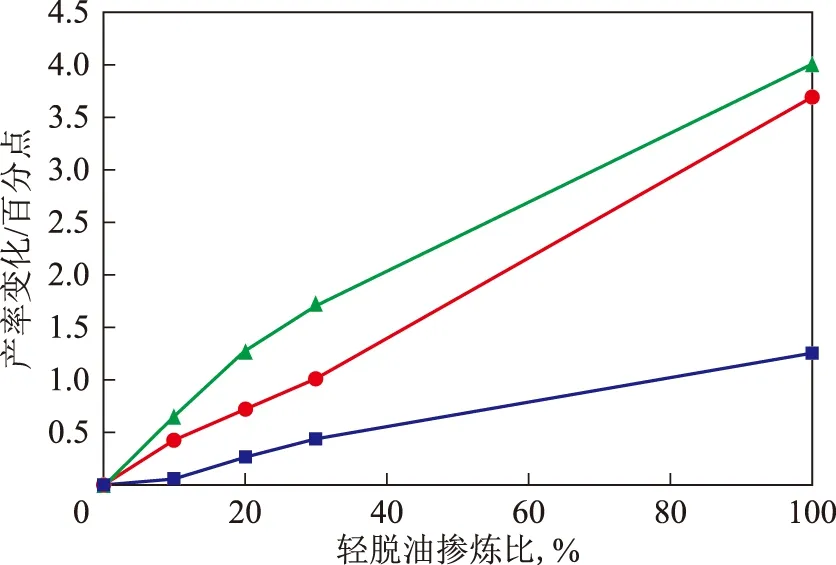

圖2和圖3為以未摻煉時產率為基準、DCC-plus摻煉輕脫油后部分產物的產率變化。由圖2和圖3可知:混合原料中輕脫油摻煉比例低于20%,對產品分布影響較小;輕脫油摻煉比例超過20%,乙烯、丙烯、LPG、裂解石腦油產率明顯降低,焦炭、干氣、裂解輕油產率明顯增加,對裝置整體效益影響較大。因此,工業化裝置回煉輕脫油時,摻煉比不宜超過20%。

圖2 乙烯、丙烯、LPG、裂解石腦油的產率變化■—乙烯; ●—丙烯; ▲—液化氣; ◆—裂解石腦油

圖3 干氣、裂解輕油、焦炭的產率變化■—干氣; ●—裂解輕油; ▲—焦炭

2.2 工業化裝置運行結果

自2022年5月18日,DCC-plus裝置開始首次摻煉輕脫油,初期摻煉量控制在10~15 t/h,裝置穩定運行4 d后,逐步將輕脫油摻煉量提至40 t/h。摻煉比控制在20%以下。

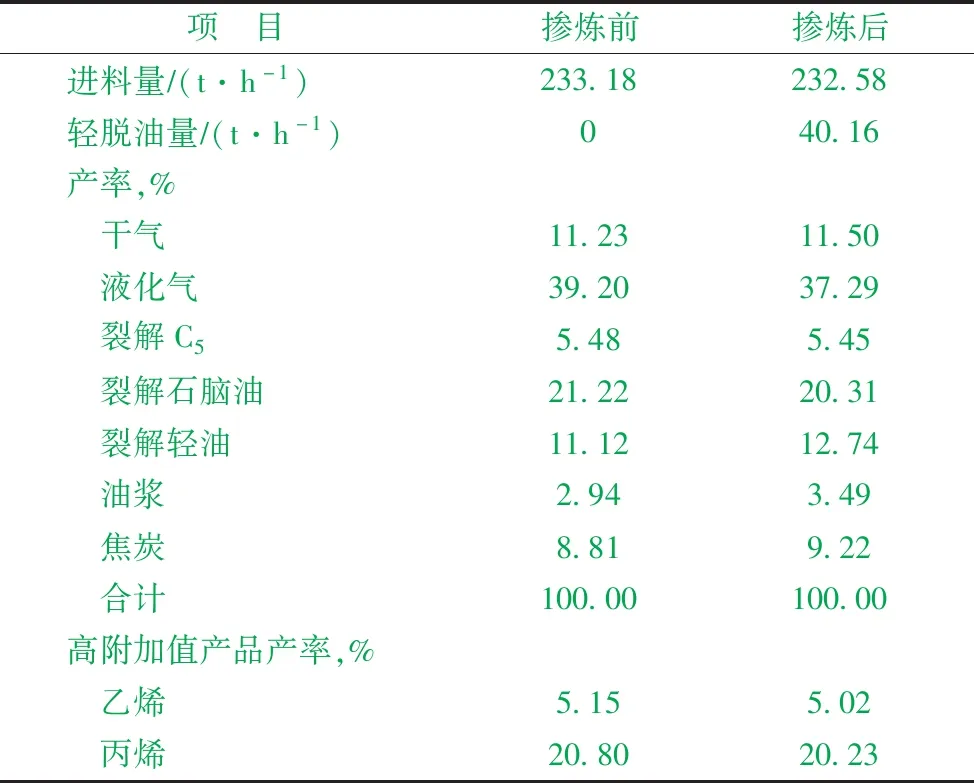

2.2.1對產品分布的影響

表4為DCC-plus裝置摻煉輕脫油前后的產物分原。由表4可知,輕脫油摻煉量提至40 t/h時,摻煉比為17.3%,加工同種常壓渣油,其轉化率和反應深度降低,產品分布變差。液化氣收率降低了1.91百分點,汽油組分(裂解石腦油+裂解C5)收率降低了0.94百分點;裂解輕油收率提高了1.62百分點,生焦產率提高了0.41百分點。高附加值產品乙烯收率降低了0.13百分點,丙烯收率降低了0.57百分點。與表2實驗室結果(摻煉比20%)相比,各物料產率的變化趨勢是一致的。其中干氣、油漿、焦炭、乙烯、丙烯產率變化幅度比較接近,而液化氣、裂解輕油產率偏差較大,特別是裂解輕油產率比實驗室結果高5.00百分點,說明了輕脫油的裂解性能較差,大部分轉化為中間柴油餾分。

表4 工業化裝置產物分布

2.2.2對主要產品性質的影響

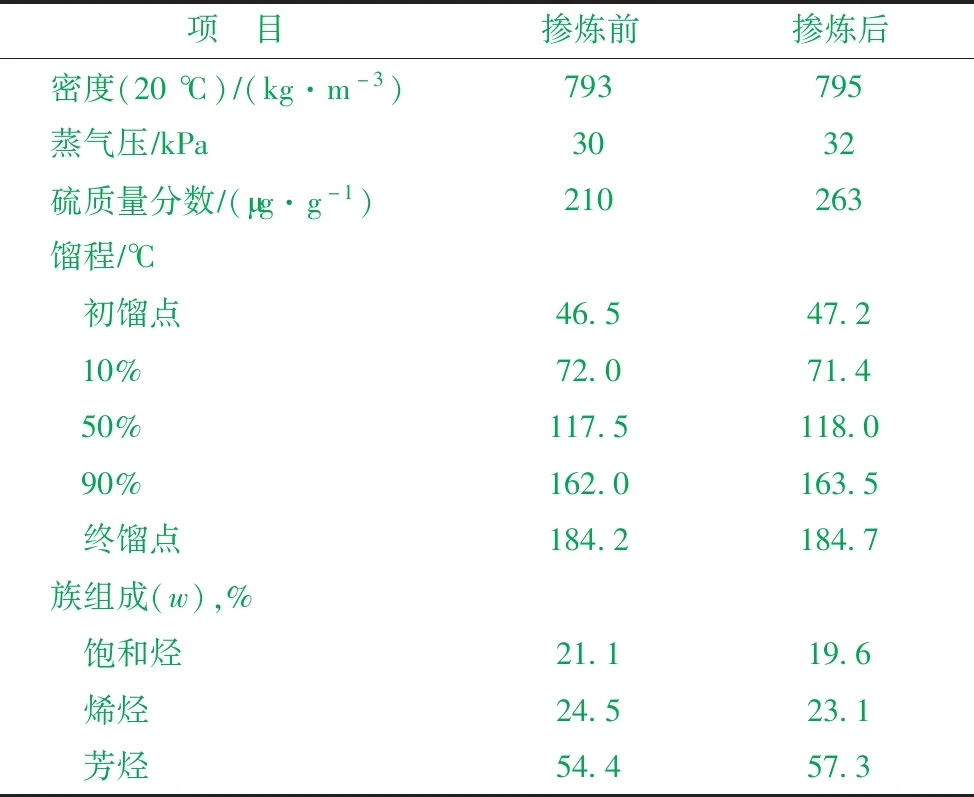

裂解干氣和裂解液化氣的組成見表5。由表5可知:加工輕脫油后,產品裂解干氣中硫化氫體積分數增加了350 μL/L,乙烯選擇性有所降低,乙烯體積分數降低了1.06百分點,干氣中的氫氣、甲烷、乙烷等的體積分數分別提高了0.39,1.06,0.38百分點。與表2得出的結論一致。

表5 裂解干氣和裂解液化氣的組成

由表5還可知,加工輕脫油后,產品液化氣中硫質量濃度升高了96 mg/m3,丙烯體積分數增加了0.41百分點。驗證了前面提到的“輕脫油的吸附力較強,優先吸附在催化劑上生成一定量的焦炭,降低了催化劑上的活性中心數量,減少了氫轉移反應,從而提髙了液化氣中丙烯的質量分數”的結論。

裂解石腦油性質見表6。由表6可知,摻煉輕脫油后,裂解石腦油中硫質量分數增加了53 μg/g。與實驗室評價的結論一致,芳烴質量分數增加2.9百分點,烯烴質量分數量降低了1.4百分點。

表6 裂解石腦油的產品性質

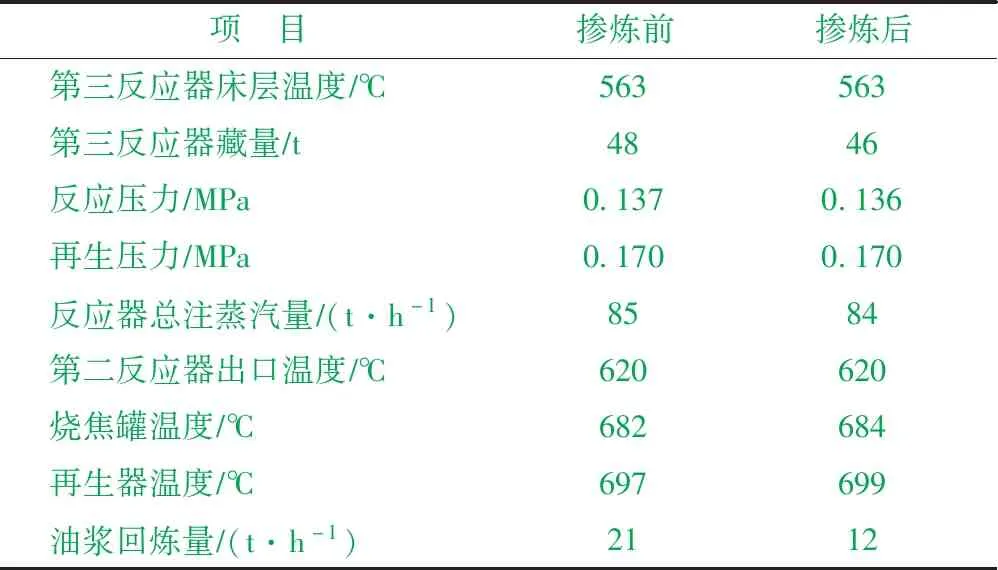

2.2.3對操作參數的影響

摻煉輕脫油前后反應-再生系統主要操作參數見表7。為提高丙烯選擇性,第三反應器催化劑藏量降低2 t;因原料明顯變重,生焦略有增加,為保持熱平衡,油漿回煉量降低9 t/h,其余操作參數未作調整。

表7 反應-再生系統的主要操作參數

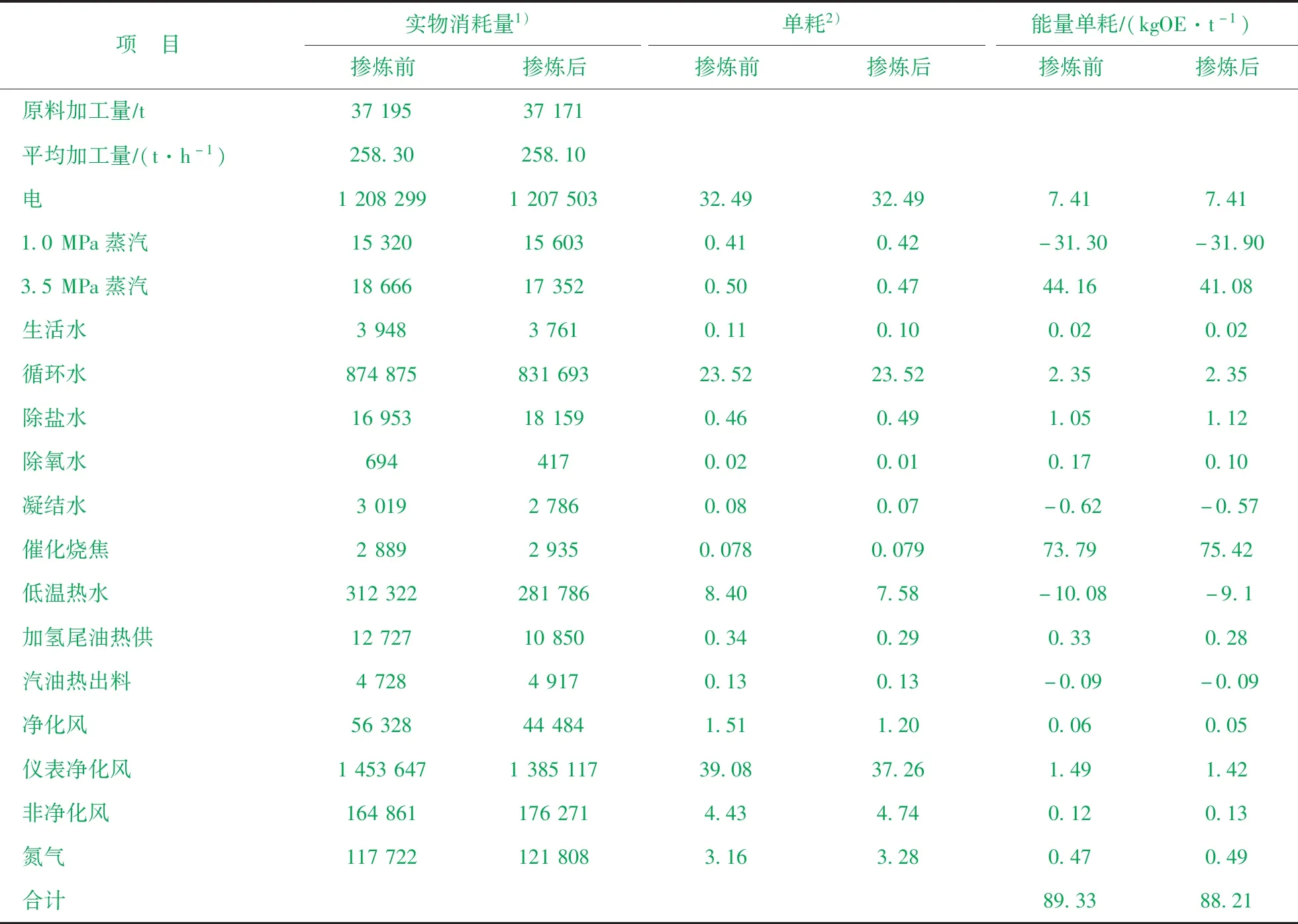

2.2.4對裝置能耗的影響

摻煉輕脫后前后DCC-plus裝置能耗的變化見表8。由表8可見,摻煉輕脫油后,裝置總進料單耗為88.21 kgOE/t(1 kgOE=41.8 MJ),比摻煉前降低了1.12 kgOE/t,主要表現在裝置3.5 MPa蒸汽和催化燒焦兩方面變化。

表8 摻煉輕脫油前后裝置物耗和能耗的變化

(1)3.5 MPa蒸汽。因摻煉輕脫油,原料變重,反應生焦率增加,反再過剩熱量有所增加,外取熱汽包產汽量增加了3.2 t/h;因輕脫油全部采用直供料,原料進裝置溫度增加,油漿與原料換熱負荷降低,相應油漿蒸汽發生器取熱負荷增加,油漿蒸汽發生器汽包產汽量增加2.6 t/h。同時因原料裂解性能降低,氣體產量減少,氣壓機組運行負荷降低,汽輪機耗汽量降低3.8 t/h,綜合上述原因,裝置3.5 MPa蒸汽進裝置量降低了9.1 t/h,3.5 MPa蒸汽單耗降低了3.08 kgOE/t。

(2)催化燒焦。摻煉輕脫油后,原料密度、餾程都有明顯增加,原料變重,反應生焦量增加,催化燒焦單耗增加了1.63 kgOE/t。

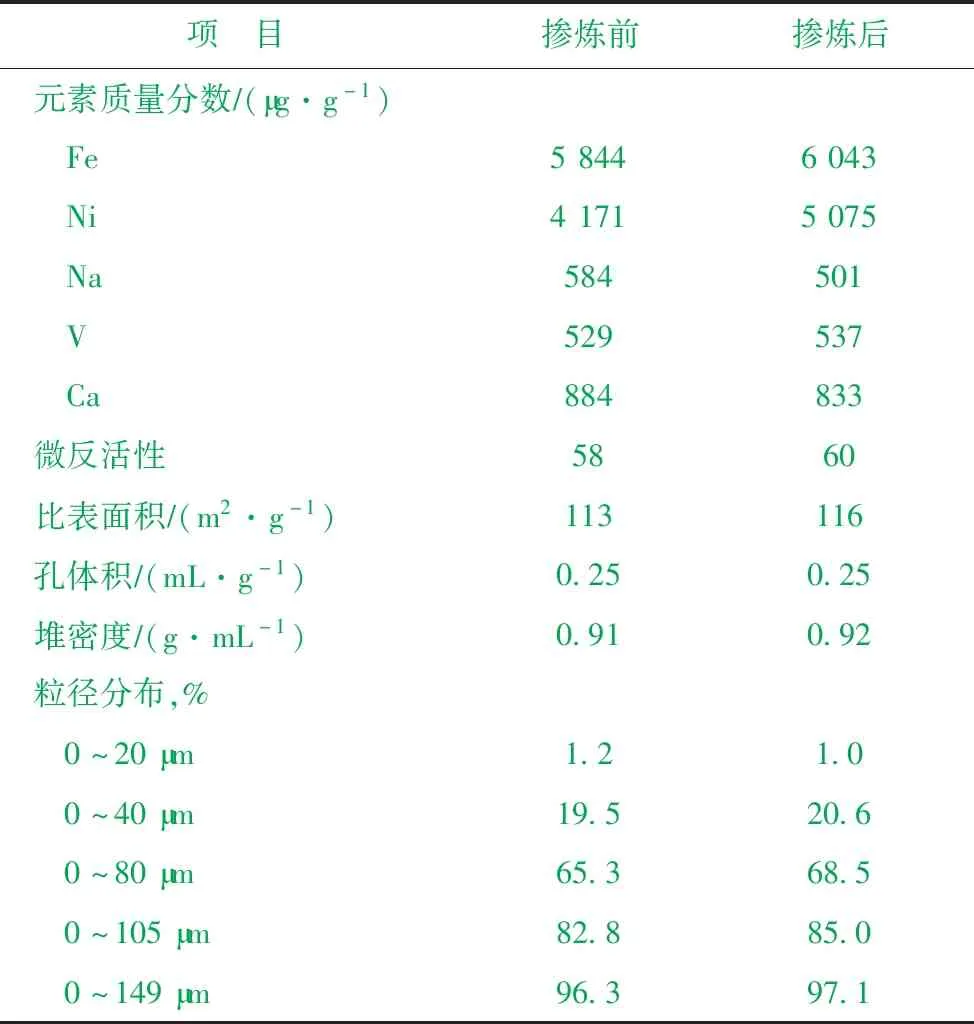

2.2.5對系統催化劑的影響

摻煉輕脫油前后平衡劑的主要性質見表9。從表9可以看出,系統內平衡劑活性、比表面積、孔體積沒有明顯降低,篩分組成變化不大,表明摻煉輕脫油后,生焦量增加,但對再生器燒焦未造成大的影響,未對催化劑產生破碎、水熱失活等不利影響。從三級旋風分離器入口和煙機入口粉塵質量濃度一直維持在360 mg/m3和118 mg/m3左右,也證明這一點。由于輕脫油本身重金屬含量不高,所以平衡劑上重金屬含量沒有大的變化,也不會影響催化劑的活性及選擇性。

表9 摻煉輕脫油前后平衡劑的主要性質

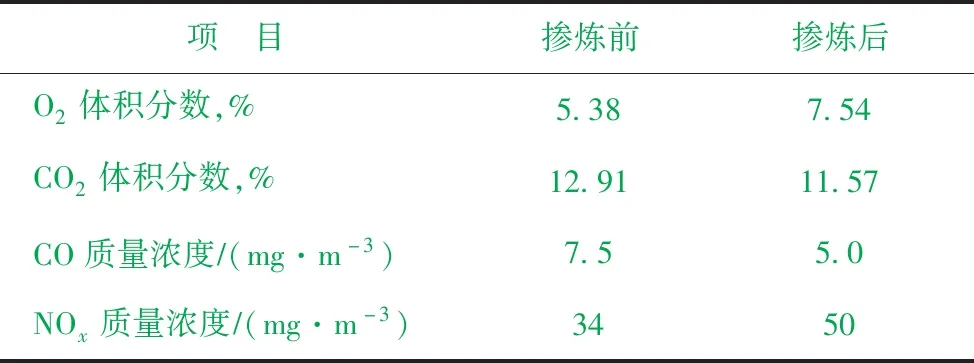

2.2.6對再生煙氣污染物含量的影響

從表10可以看出,摻煉輕脫油后再生煙氣中污染物NOx的排放質量濃度變化不大,由34 mg/m3增加到50 mg/m3,遠未達到100 mg/m3的環保指標上限。這表明輕脫油帶來的氮只有一部分轉化為NOx進入再生煙氣,其余轉化為氮氣。

表10 摻煉輕脫油前后再生煙氣污染物排放濃度變化

3 對 策

按照公司的生產經營計劃,溶脫裝置的輕脫油產量為42 t/h,全部作為DCC-plus裝置摻煉原料,DCC-plus原料基本符合質量指標,考慮到輕脫油為首次摻煉,為確保裝置平穩運行,在加工溶脫輕脫油時,采取以下對策:

(1)輕脫油加工過程中要注意原料的硫含量、氮含量、殘炭、密度等指標。因溶脫輕脫油性質總體與石蠟-中間基常壓渣油類似,在加工時可以代替部分常壓渣油。為確保裝置平穩運行,前期按10~15 t/h進行少量摻煉;在原料的硫、氮含量未超工藝指標且未對產品分布造成較大影響的情況下,可考慮逐步提高輕脫油摻煉比例,直至達到20%。

(2)要密切注意混合原料性質變化對反應生焦量的影響,重點關注外取熱器產汽量變化,可通過油漿回煉量進行調節熱平衡,保持裝置運行平穩。

(3)因輕脫油直鏈烷烴含量較低,環烷烴、芳烴含量較高,產品液化氣、丙烯收率會降低,汽油、裂解輕油收率會增加,分餾穩定系統、精制氣分MTBE裝置相應做好操作調整,保證產品質量合格,同時要重點關注精制干氣和MTBE產品中硫含量變化,精制裝置可適當提高堿液置換量,保證產品硫化物含量指標合格。

(4)定期分析系統平衡劑的主要性質,重點關注催化劑活性及篩分組成指標,根據實際工況可適當提高新鮮劑的加注量,保證催化劑性能指標,提高催化裂解反應深度。

(5)因輕脫油中硫、氮含量要高于常壓渣油,要密切關注低溫煙囪外排煙氣SOx、NOx濃度,及時提高煙脫除塵塔堿液注入量,避免外排煙氣污染物濃度超環保指標。

4 效益分析

由于DCC-plus裝置摻煉20%輕脫油后,解決了1.6 Mt/a溶脫裝置0.35 Mt/a(42 t/h)的輕脫油的出路問題,公司可減少采購高價的低硫石蠟基輕質原油0.6 Mt/a,特別是在高油價下,可實現資源合理優化利用,經測算,可獲得540元/t(對輕脫油)的效益,年增效益達1.9億元。

5 結 論

該公司DCC-plus裝置首次成功摻煉20%輕脫油后,經過半年的運行表明:

(1)DCC-plus裝置摻煉輕脫油后,原料中硫、氮含量和密度均有所增加,明顯變重,反應生焦量增加。

(2)摻煉輕脫油后,實驗室與工業化裝置產品分布趨勢一致,隨著摻煉比的提高,產品分布呈變差趨勢。摻煉比控制在20%以下,對產品分布影響最小,裝置效益最佳。

(3) 工業化裝置的摻煉比控制在20%以下,液化氣收率降低了1.91百分點,裂解輕油收率提高了1.62百分點,生焦收率提高了0.41百分點。高附加值產品乙烯收率降低了0.13百分點,丙烯收率降低了0.57百分點。

(4) 摻煉輕脫油對催化劑的損耗無明顯影響,對煙機平穩運行無不良影響,對再生煙氣中污染物排放濃度也沒有產生負面影響。

(5) 雖然高附加值產品乙烯、丙產率略有降低,但從公司資源合理優化利用的角度分析,不僅解決了1.6 Mt/a溶脫裝置0.35 Mt/a(42 t/h)的輕脫油的去路問題,而且在高油價市場環境下拓寬了DCC-plus裝置的原料來源,證明了DCC-plus工藝對不同原料的適應性,可獲得540元/t(對輕脫油)的效益,年增效益可達1.9億元。