基于分子結構的渣油沸騰床加氫轉化特點研究

劉 玲,孟兆會,葛海龍,楊 濤

(中石化(大連)石油化工研究院有限公司,遼寧 大連 116045)

沸騰床渣油加氫裂化技術是劣質重質原油深度加工、提高石油資源利用率的一項專用技術,具有反應器內溫度均勻、運轉周期長、裝置操作靈活等特點[1]。隨著原油重質化、劣質化趨勢的凸顯,該技術越來越受到煉油行業的重視。比較成熟的沸騰床加氫技術包括法國AXENS公司的H-Oil工藝和T-Star工藝、美國CLG公司的LC-Fining工藝、中國石油化工股份有限公司的STRONG工藝[2]等。目前,在渣油加氫領域,國內恒力集團石化股份有限公司和中國石化鎮海煉化分公司(簡稱鎮海煉化)分別引進了H-Oil技術,均已建成使用。從引進沸騰床渣油加氫技術的運行經驗上看,當原料摻煉高氮渣油時,減壓分餾塔塔底等位置結焦情況嚴重,需要頻繁清焦,直接影響裝置運轉、煉油廠效益。因此,研究高氮渣油在沸騰床加氫轉化過程中的特點具有重要意義。

隨著“組分煉油”向“分子煉油”轉變,有必要從分子結構角度入手對渣油性質及其轉化特點進行研究。當前,對渣油分子結構的表征手段主要有核磁共振波譜和高分辨質譜,二者在表征渣油分子結構時,各有特點:前者將渣油視為一個整體,通過測定不同環境下氫原子或碳原子的分布數據,獲得渣油的平均分子結構信息,渣油整體的分子結構參數則可通過改進B-L法計算獲得[3-6];后者利用超高的質量精確度和質量分辨率,對渣油組分分子進行精確指認,識別更多組分分子,從而獲得渣油詳細的分子組成信息,包括化合物類型、縮合度和碳數分布[7-10],但這些信息并不能直接描述渣油整體的分子結構信息。

本研究在相同工藝條件下分別對氮含量不同的兩種渣油開展沸騰床加氫轉化試驗,結合宏觀性質分析和核磁共振氫譜(1H-NMR)平均分子結構表征,從分子結構角度對兩種渣油的加氫反應特點做出解釋,旨在為沸騰床工業裝置的原料油選擇、不同原料油摻煉比例及工藝條件優化提供技術支撐。

1 實 驗

1.1 原料油

試驗原料油為氮含量不同的兩種渣油。氮含量較低的渣油采自鎮海煉化(以下簡稱低氮渣油),氮含量較高的渣油采自中國石化金陵分公司(以下簡稱高氮渣油)。

1.2 加氫試驗

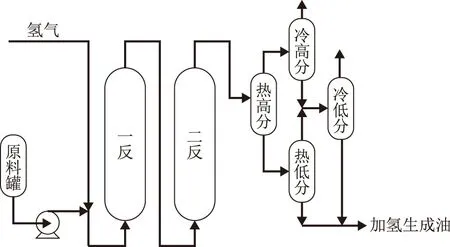

渣油的沸騰床加氫轉化試驗采用STRONG沸騰床加氫工藝流程和催化劑裝填方案。中試裝置采用兩個反應器串聯的工藝,其流程示意見圖1。劣質渣油由原料罐經高壓泵依次進入第一沸騰床反應器(簡稱一反)和第二沸騰床反應器(簡稱二反)進行加氫轉化;由二反出來的產物進入熱高壓分離器(簡稱熱高分)進行氣液分離,熱高分氣進入冷高壓分離器(簡稱冷高分)進行氣液分離,冷高分液進入冷低壓分離器(簡稱冷低分)進行氣液分離,而熱高分液進入熱低壓分離器(簡稱熱低分)進行氣液分離;冷低分液、熱低分液和熱低分氣匯合得到產品(即全餾分加氫生成油,含未轉化油),冷高分氣和冷低分氣進入氣體管路和氣體吸收裝置進行凈化處理。

圖1 沸騰床渣油加氫工藝流程示意

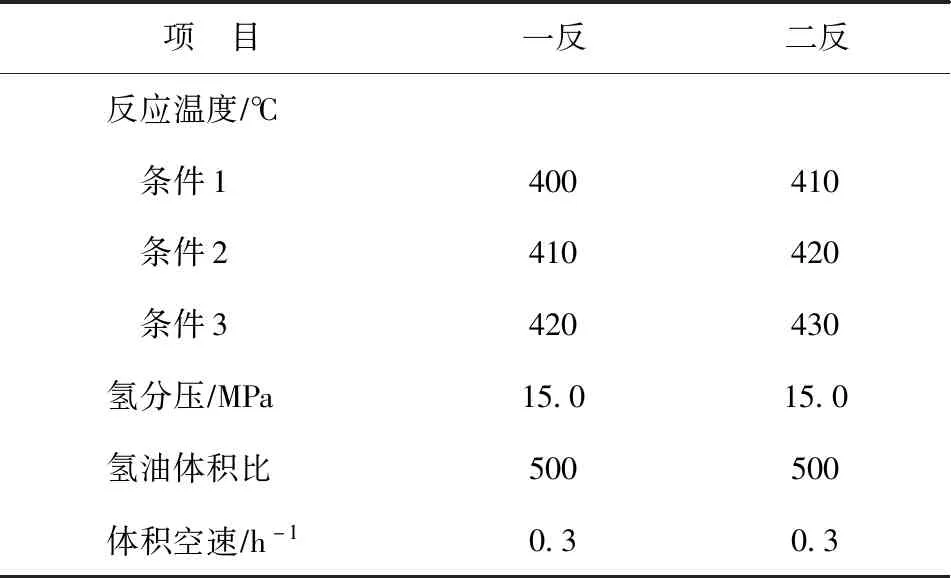

試驗用催化劑均由中石化(大連)石油化工研究院有限公司自主開發。其中,一反主要承擔大分子瀝青質轉化和金屬脫除功能,裝填脫金屬催化劑,催化劑牌號為FEC-10;二反承擔深度加氫功能,裝填脫硫催化劑,催化劑牌號為FES-31。渣油沸騰床加氫轉化試驗的工藝條件見表1。

表1 沸騰床渣油加氫工藝條件

1.3 原料油及加氫生成油性質表征

1.3.1宏觀性質表征

原料油及加氫生成油涉及到的宏觀性質分析方法如表2所示。

表2 渣油宏觀性質分析方法

1.3.2平均分子結構表征

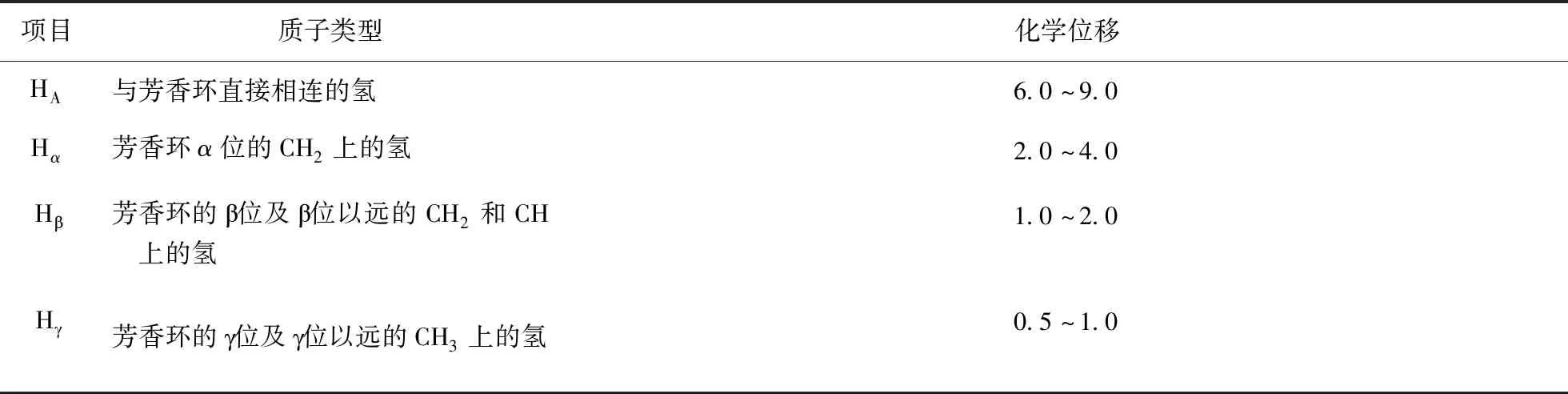

原料油及加氫生成油的平均分子結構表征方法采用1H-NMR,表征儀器為AVANCE Ⅲ 500型核磁共振波譜儀,產自瑞士Bruker公司。儀器分析參數如下:測試溫度27 ℃,共振頻率500 MHz,譜寬10 330.5 Hz,脈沖寬度13.7 μs,采樣時間1.0 s,采樣次數64次,化學位移定標δ(TMS)=0,延遲時間10 s。1H-NMR譜峰的歸屬如表3所示。

表3 1H-NMR譜峰的歸屬

2 結果與討論

2.1 兩種渣油的宏觀性質及分子結構對比

兩種渣油原料的宏觀性質如表4所示。從表4可以看出:兩種渣油的碳含量比較接近;與低氮渣油相比,高氮渣油的密度大、殘炭高、氫含量低、硫含量高、氮含量高、鎳含量高、釩含量高、平均相對分子質量大;高氮渣油膠質含量明顯高于低氮渣油,說明高氮渣油的稠環芳烴含量較高[11];從餾程上來看,高氮渣油的初餾點顯著高于低氮渣油。從宏觀性質上來看,高氮渣油的加工難度大于低氮渣油。

表4 低氮渣油和高氮渣油性質

為進一步了解低氮渣油和高氮渣油的分子結構,對二者進行1H-NMR測試,兩種渣油的氫原子分布情況如表5所示。從表5可以看出:與低氮渣油相比,高氮渣油的芳氫分率[n(HA)]、α氫分率[n(Hα)]較低,說明其平均分子結構中芳環上的氫原子比例更少,芳環上的取代鏈烷烴和環烷烴比例更高;高氮渣油的β氫分率[n(Hβ)]和γ氫分率[n(Hγ)]較高,說明高氮渣油的平均分子結構中芳環取代基上的甲基、次甲基比例高,環烷環或烷基側鏈數目更多[12]。

表5 低氮渣油和高氮渣油的1H-NMR譜數據

渣油是極為復雜的體系,受限于表征手段,即便是分辨率高達百萬的高分辨質譜,也無法實現其單體組成表征。采用核磁共振波譜對其進行表征,主要是研究其平均結構組成。結合核磁共振氫譜數據、元素分析及平均相對分子質量的分析結果,利用改進的B-L法[3-6]計算渣油的平均分子結構參數,結果如表6所示。

如表6所示,低氮渣油和高氮渣油的fA分別為0.31和0.35,芳香度均低于常規石油基瀝青質(fA=0.4~0.5)[13],說明兩種渣油的芳香環結合方式為渺位縮合,本研究中的RA,RN,CN,CP等平均分子結構參數計算均以此為基準。從表6還可以看出:與低氮渣油相比,高氮渣油的σ更大,而HAU/CA更小,表明高氮渣油的芳香性更低,但芳香環縮合程度更高[12];另外,高氮渣油的RA,RT,RN均大于低氮渣油。以上結果表明,高氮渣油平均分子結構的特點為:芳香環縮合程度更高,芳香環數目更多且周圍含有更多環烷環。這與高氮渣油n(HA),n(Hα),n(Hβ),n(Hγ)分布特點和膠質、瀝青質含量更高一致。

2.2 兩種渣油的沸騰床加氫效果對比

按照表1所示的工藝條件分別對兩種渣油開展沸騰床加氫轉化試驗,試驗結果分別如表7和表8所示。

表7 低氮渣油沸騰床加氫試驗結果

從表7和表8可以看出,隨著反應溫度升高,低氮渣油和高氮渣油加氫生成油的平均相對分子質量、殘炭、密度以及硫、氮、金屬雜質含量均降低,輕質油收率提高,脫硫率、脫氮率、降殘炭率、540 ℃以上餾分轉化率、脫金屬(鎳+釩)率均在提高,說明兩種渣油原料中的雜質得到有效脫除,重組分不斷向輕組分轉化。然而,由于渣油本身性質和結構的差別,兩種渣油的加氫效果也不同。

表8 高氮渣油沸騰床加氫試驗結果

與低氮渣油相比,相同條件下高氮渣油的脫硫率更低,這可能有兩方面的原因:一方面,高氮渣油芳環上的取代鏈烷基和環烷環比例更高,導致高氮渣油分子的空間位阻更強,更難進入催化劑孔道與催化劑活性位點結合,這將抑制高氮渣油中雜原子化合物的脫除,尤其是受空間位阻影響的加氫脫硫過程[14],隨著反應溫度提高,芳環上的取代鏈烷基和環烷環的斷裂,使高氮渣油的擴散性能有了較大幅度提高,進而改善了高氮渣油的加氫脫硫性能;另一方面,氮化物的存在可能對催化劑的活性中心有毒害作用[15],影響了催化劑加氫脫硫性能的發揮。

與低氮渣油相比,相同條件下高氮渣油的脫氮率更高,這可能受以下因素影響:從組成上來看,高氮渣油不僅氮含量高,硫含量也高,其大分子結構中會有很大部分易斷裂的硫橋鍵存在[16],即高氮渣油中群島型化合物含量更高,硫橋鍵斷裂使群島型分子尺寸減小,擴散阻力減小,使部分氮化物更容易接觸活性中心,故高氮渣油脫氮率高于低氮渣油;此外,有文獻認為氮化物與活性中心的接觸不是通過氮原子而是通過芳環的π鍵[17],這也解釋了盡管高氮渣油分子芳環上的取代鏈烷環和環烷環比例更高,然而由于其分子縮合程度更高,芳環數目更多,π鍵更強,其脫氮率還是高于低氮渣油。

與低氮渣油相比,高氮渣油的降殘炭率更低,主要原因是高氮渣油膠質含量更高,而膠質是殘炭前軀物的重要部分[18]。同時,膠質本身也屬于難轉化重組分,其含量更高,意味著高氮渣油的降殘炭難度也高于低氮渣油。相同工藝和催化劑條件下,高氮渣油加氫生成油的膠質含量遠高于低氮渣油,殘炭也高于低氮渣油。

2.3 兩種渣油原料油沸騰床加氫過程中的結構參數對比

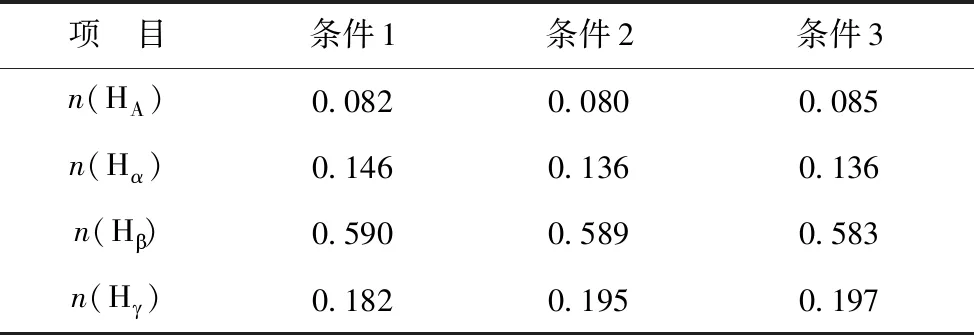

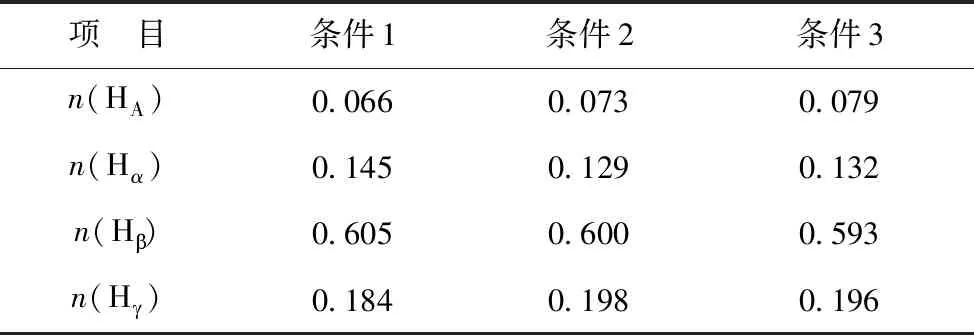

兩種渣油沸騰床加氫生成油的1H-NMR譜數據分別見表9和表10。

表9 低氮渣油加氫生成油的1H-NMR譜數據

表10 高氮渣油加氫生成油的1H-NMR譜數據

從表9和表10可以看出,隨著反應溫度的升高,低氮渣油加氫生成油的n(HA)呈現先降低后升高的趨勢,而高氮渣油加氫生成油的n(HA)呈現持續增加的趨勢。如前文所述,n(HA)為渣油芳香氫的質量分數,可以反映渣油芳環上的取代基等結構信息[12],兩種渣油加氫生成油n(HA)變化趨勢的不同歸根結底是由兩種渣油的結構特點決定的。結合沸騰床加氫反應特點,可以對兩種渣油的反應特點做如下推測。

在沸騰床加氫反應過程中,由于熱作用和加氫作用同時存在[19],渣油體系中的反應類型很多,不僅會發生加氫作用主導的芳香環飽和、加氫脫硫、加氫脫氮、異構化等等反應,也會發生熱作用導致的環烷環脫氫、側鏈斷裂、芳烴縮合等反應。這些反應同時存在,隨著反應條件的改變,反應選擇性不同,渣油加氫生成油的平均分子結構也不同,如芳香環加氫飽和反應會降低芳香氫含量,而環烷環脫氫生成芳香環則會增加芳香氫含量。

從低氮渣油加氫生成油n(HA)的變化情況來看,一反、二反溫度分別達到420 ℃、430 ℃之前,n(HA)呈現降低的趨勢,說明此時未發生大量的環烷環脫氫生成芳香環反應,渣油主要發生芳香環加氫飽和;當一反、二反溫度分別達到420 ℃、430 ℃時,n(HA)升高,說明渣油體系極有可能發生了大量的環烷環脫氫反應。與低氮渣油相比,隨著加氫反應溫度的升高,高氮渣油加氫生成油的n(HA)呈現持續升高的趨勢,說明高氮渣油在一反、二反溫度分別為400 ℃、410 ℃時就可能發生了大量的環烷環脫氫反應。

對比兩種渣油加氫生成油n(HA)的變化特點可以看出,高氮渣油對溫度更為敏感,更容易發生環烷環脫氫反應,生成高度縮合的結焦前軀物,這可能帶來高殘炭沉積物的生成,這與煉油廠摻煉高氮渣油后減壓分餾塔等位置結焦嚴重的事實相符。

表11和表12分別為兩種渣油加氫生成油的平均分子結構參數。從表11和表12可以看出,在沸騰床加氫轉化過程中,隨著反應溫度升高,低氮渣油與高氮渣油加氫生成油的RN、L均變小,表明芳香環上的環烷環、烷基側鏈發生了斷裂,分子擴散阻力降低,更容易發生轉化。正如表7和表8所示,反應溫度升高,高氮渣油的脫硫率、降殘炭率、540 ℃以上餾分轉化率、脫金屬(鎳+釩)率都有很明顯的提升。值得注意的是,經過加氫轉化,與渣油原料油相反,高氮渣油平均分子結構側鏈長度高于低氮渣油,表明低氮渣油烷基側鏈裂解程度高于高氮渣油,這與低氮渣油生成油中含有較多飽和分一致。

表11 低氮渣油加氫生成油的平均分子結構參數

表12 高氮渣油加氫生成油的平均分子結構參數

另外,隨著反應溫度升高,兩種渣油加氫生成油的HAU/CA均變大,但在相同工藝條件下,高氮渣油加氫生成油的HAU/CA始終小于低氮渣油加氫生成油,表明在沸騰床加氫轉化過程中,盡管低氮渣油與高氮渣油中的芳烴都發生了加氫飽和,但高氮渣油加氫生成油中大分子芳烴的縮合程度始終高于低氮渣油加氫生成油,這意味著隨著溫度的升高,高氮渣油容易發生環烷環脫氫、芳烴縮合等反應生成縮合度高的結焦前軀物等。因此,在加工氮含量高的渣油時,需要嚴格控制其轉化深度,以避免渣油過度轉化帶來的大分子大量脫氫、縮合,引起裝置結焦等問題。

3 結 論

采用核磁共振氫譜對氮含量不同的兩種渣油及二者在相同工藝條件下的沸騰床加氫生成油進行了平均分子結構表征,結合宏觀性質分析,詳細考察了渣油性質和結構不同對其沸騰床加氫過程反應特點的影響。結果表明:高氮渣油平均分子結構具有芳香環縮合程度更高、芳香環數目更多且周圍含有更多環烷環的特點;在沸騰床加氫過程中,隨著反應溫度的提高,一方面由于芳香環上的環烷環、烷基側鏈容易發生斷裂,分子變小,更容易發生轉化,另一方面由于芳香環的縮合程度更高,更容易發生芳烴縮合等反應,生成縮合度高的結焦前軀物。因此,在加工氮含量高的渣油時,需要嚴格控制其轉化深度,以避免渣油過度轉化帶來的大分子大量脫氫、縮合,引起裝置結焦等問題。