某鈾礦尾礦庫尾渣充填材料特性試驗研究*

譚卓,李力肖

(1.長沙有色冶金設計研究院有限公司, 湖南 長沙 410019;2.湖南宇泰重工有限公司, 湖南 寧鄉市 410699)

0 引言

充填采礦不僅能夠有效控制地壓,減小地表變形,提高礦山安全生產水平,而且可以提高礦山回采率,充分利用礦山資源,是礦山綠色開采的必然趨勢[1-2]。膏體充填具有良好的穩定性和流動性,經過幾十年的發展,取得了不小的進展,是目前充填采礦的主要發展方向[34]。膏體充填的主要組成部分是充填材料,充填材料主要有細粒級全尾砂、粗骨料(如冶煉水淬渣、棒磨砂、廢石等)。礦山采取何種充填材料,不僅需要結合礦山生產實際,還需要綜合考慮成本[56]。張征等研究鈾礦尾渣的中和性能和充填體力學性能,發現尾渣粒徑較粗,不能直接用于井下充填[7]。

廣東某鈾礦主要采用水平上向分層充填法采礦,目前充填料主要是掘進廢石,利用29線充填系統將地表廢石回填至采空區。隨著礦井深部生產開采,采場充填線路也在不斷延伸。在充填過程中,由于充填料廢石不足、廢石運輸線路調度影響生產,充填時間幾乎占用了整個采礦周期的一半以上,且如果29線充填井堵塞、采場充填周期還要延長,嚴重制約了采場采礦效率的提高,降低了采礦經濟效益。為了解決充填料不足制約井下充填及生產的影響,嘗試尋找新的充填骨料,并研究新材料的充填性能變得十分必要。

本文針對礦山充填材料短缺,選用尾礦庫尾渣作為充填材料,選擇破碎后5 mm尾渣、3 mm尾渣、1 mm尾渣及原尾礦庫尾渣4種粒徑下的尾渣,研究不同骨料粒徑下充填體強度、流動性以及泌水量,為充填材料的合適性選擇提供了依據;開展了充填系統環管試驗,得到管道輸送阻力特性。本研究為礦山的新充填材料的來源提供了依據,對鈾礦冶企業工作場所的安全生產和職業健康保障具有重大的意義。

1 材料與方法

1.1 試驗材料

充填材料來源于礦山尾礦庫尾渣,尾礦庫全粒徑尾渣粒徑為6~10 mm,密度為2.277 g/c m3。為了有效提高尾礦庫尾渣膏體充填的效率,將全粒徑尾渣顆粒破碎至最大粒徑為5,3,1 mm,密度分別為2.239,2.281,2.283 g/c m3,共3個規格的尾渣原材料分類放置。托運至實驗室進行試驗,可確保所得數據與礦山實際相符。采用激光粒徑分析儀進行粒徑分析,得到不同尾渣下粒徑分布,如圖1所示。充填試驗膠凝材料為425#本地水泥廠水泥。

圖1 不同骨料粒徑下尾渣粒級分布曲線

1.2 試驗方法及方案

獲取4種規格尾渣進行膏體強度及流動性試驗,對無破碎、5 mm、3 mm、1 mm這4種不同規格的尾渣按照按質量濃度為72.5%、75%、77.5%、80%,灰砂比為1∶6,1∶8,1∶10,1∶12配制成充填料漿,倒入攪拌器中充分攪拌混合,混合時間不得低于3 min,將充分混合后的料漿倒入規格為7.07 c m×7.07 c m×7.07 c m的三聯模具中[8-9],靜置12 h,確認其初凝后脫模,將試塊放入不銹鋼托盤中,放入恒溫養護箱內養護。養護時間分別為3,7,28 d,然后取出試塊進入單軸壓力機進行破壞試驗,并記錄數據。

坍落度的測定方法為:將水泥+尾渣按比例充分混合,并加水調至所需質量濃度后采用小鏟均勻倒入標準坍落度筒內,質量濃度較高時采用圓棒插搗數次,插搗完畢后將頂部刮平,雙手均勻用力將筒拔起,全程不間斷。充填料漿在自重作用下會產生坍落現象,由坍落度筒頂部到坍落料漿頂部的距離為坍落度[10]。

不同骨料粒徑料漿泌水:將水泥+尾渣按比例充分混合,并加水調至所需質量濃度后采用小鏟倒入標準量筒,每種規格配比料漿加入250 mL,每隔5 min觀察量筒內清水層高度以及料漿層高度,一直到料漿和清水層分界面保持1 h不變后停止觀察,記錄清水層和料漿層高度及沉降時間。

2 結果與分析

2.1 不同骨料粒徑充填體強度及流動性

按前述試驗方法進行試驗并記錄數據。不同骨料粒徑下充填體強度及坍落度見表1。

表1 不同骨料粒徑下充填體強度及坍落度試驗數據

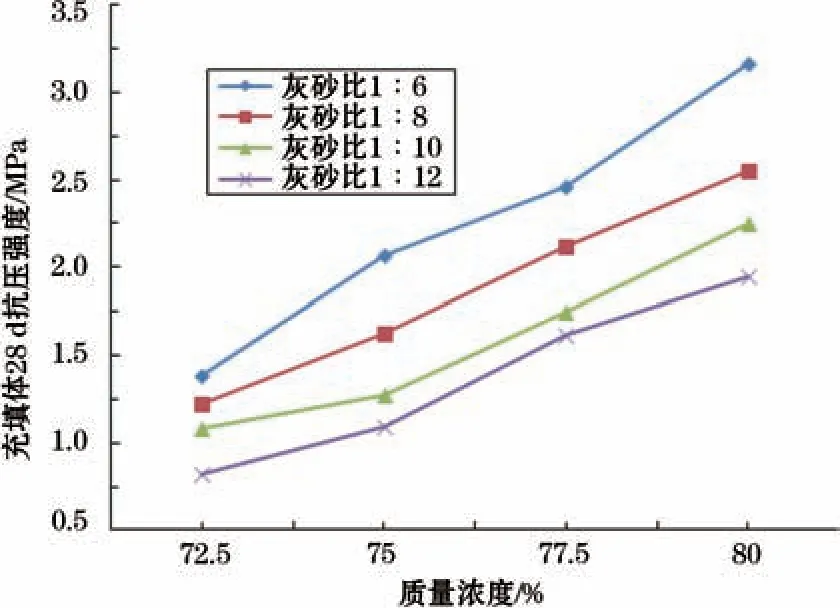

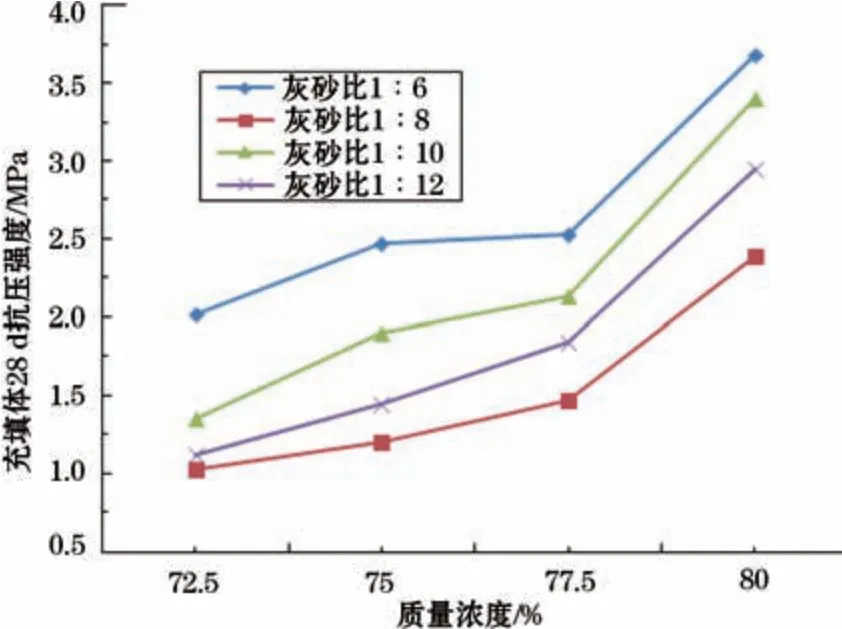

不同骨料粒徑、不同灰砂比下料漿質量濃度與充填體28 d抗壓強度關系如圖2至圖5所示。

圖2 無破碎尾渣料漿質量濃度與充填體強度關系

圖4 3 mm粒徑尾渣料漿質量濃度與充填體強度關系

根據表1,圖2至圖5可得出以下結論。

圖5 1 mm粒徑尾渣料漿質量濃度與充填體強度關系

(1)質量濃度越高,充填體強度越大。不同骨料粒徑下,充填體強度之間存在差異,尾礦庫尾砂破碎至粒徑1 mm時,能夠獲得更高的充填體強度。根據采礦工藝要求,28 d充填體強度大于1.0 MPa,5 mm尾渣、3 mm尾渣和1 mm尾渣均滿足工藝要求。

(2)坍落度是作為料漿可泵送性能的重要參數,直觀易測。料漿在坍落度<190 mm時基本不具備流動性,無法輸送;料漿在190~260 mm時初具流動性,可以采用泵送加壓輸送;料漿坍落度在>260 mm時流動性明顯改善,根據實際充填倍線配置相應配比可以實現自流輸送。由表1可知,幾種粒徑尾渣隨著質量濃度的降低,坍落度均增大。無破碎尾渣在質量濃度為75%時流動效果最好,5 mm尾渣在質量濃度為77.5%時流動效果最好,3 mm尾渣在質量濃度為75%時流動效果最好。

(3)5 mm尾渣在77.5%質量濃度下,依然具有較好的流動性,考慮破碎成本、料漿流動性等,推薦采用5 mm尾渣作為作為充填用尾渣。

圖3 5 mm粒徑尾渣料漿質量濃度與充填體強度關系

2.2 不同骨料粒徑料漿泌水

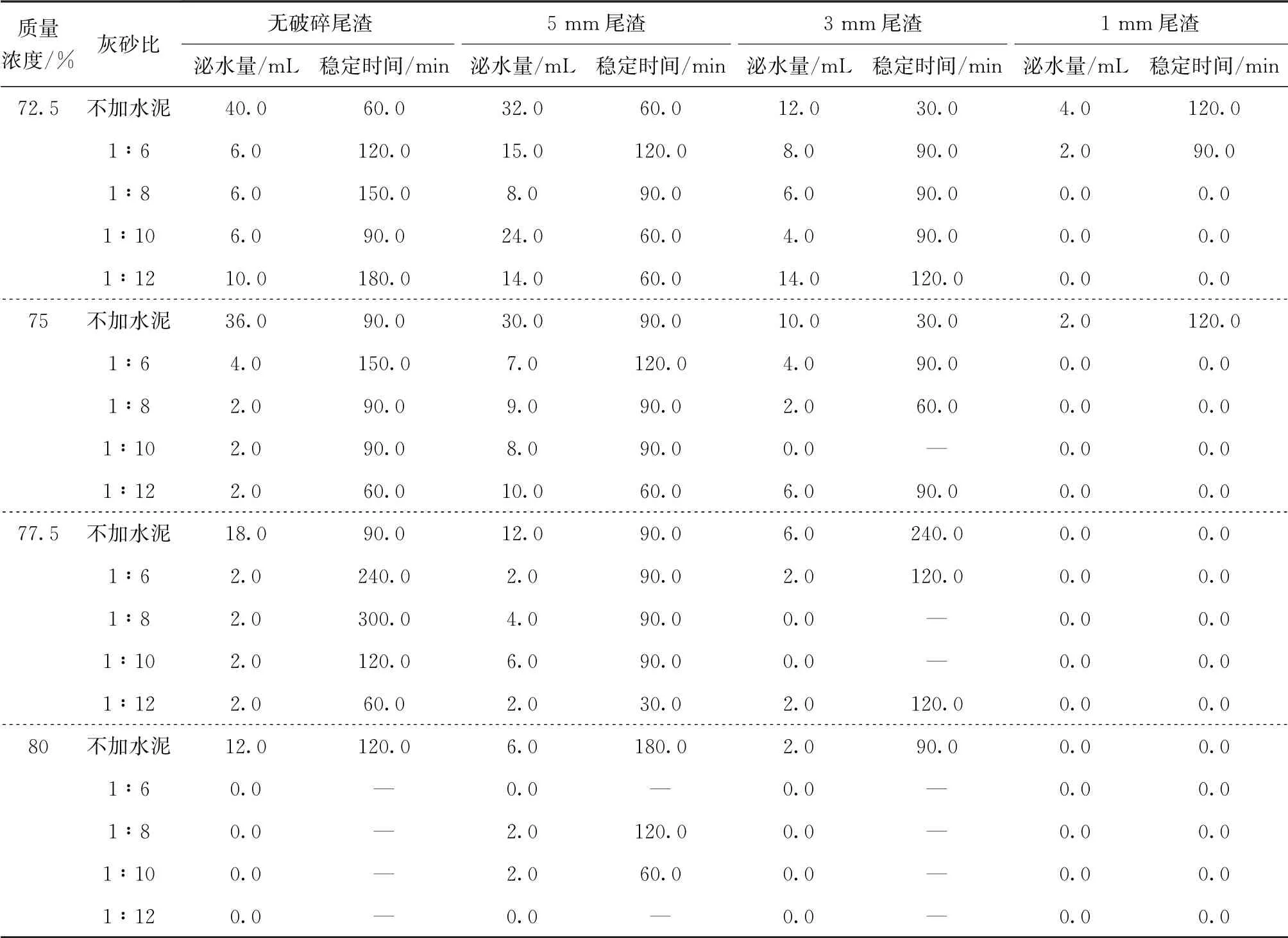

無破碎尾渣、5 mm尾渣、3 mm尾渣、1 mm尾渣充填體料漿沉降特性見表2。

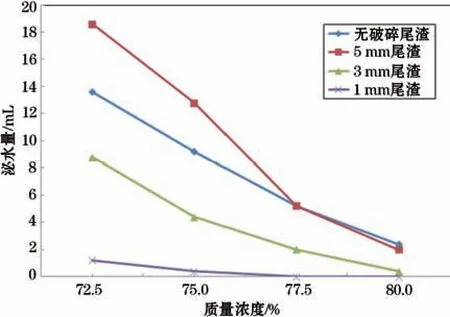

對不同骨料粒徑在同一質量濃度下的不同配比泌水量進行平均,得到不同骨料粒徑下質量濃度與泌水的關系,如圖6所示。

圖6 不同骨料粒徑下質量濃度與泌水關系

根據表2、圖6可得出以下結論。

表2 不同骨料粒徑下料漿泌水試驗數據

(1)無破碎尾渣,5 mm、3 mm、1 mm直徑尾渣都在質量濃度越高泌水量越少,有些高質量濃度料漿基本無沉降特性,質量濃度越低沉降越快,泌水越大。幾種規格粒徑尾渣中,1 mm尾渣泌水量最少,5 mm尾渣相應泌水量最大。全尾渣在不添加水泥的情況下泌水量最大,因尾渣沒有加入水泥,料漿中顆粒與顆粒之間的間隙增大,液面之間的張力變小,毛細能力逐步減弱從而加快沉降速度,而加入水泥之后會降低料漿的沉降速度。

(2)根據試驗過程觀測,所有料漿均具有相同的沉降特征。隨著時間推移,料漿中的顆粒由于重力作用逐漸分層離析,料漿中的水處于飽和狀態,顆粒按其粒徑關系與密度分層,底部為粗顆粒、大密度顆粒分布,上層為細顆粒分布,頂部為清水泌出,細顆粒含量越多,其沉降過程時間越長。

(3)不同粒徑尾渣在所配比及相應質量濃度下泌水比例在2%以內,能夠滿足井下充填要求,但料漿沉降過程較長。

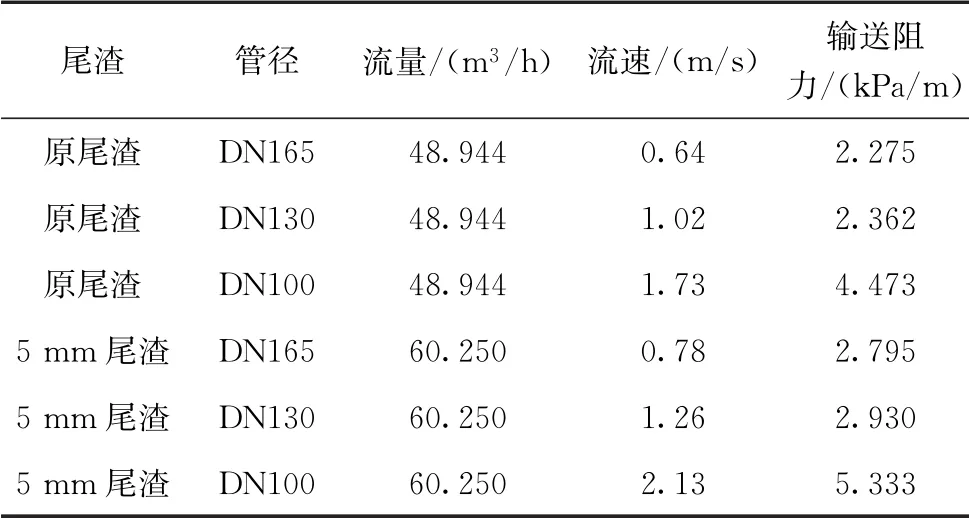

2.3 充填骨料環管試驗

環管試驗能夠測量出充填料漿在輸送管道上阻力損失的大小,為充填系統設備的選型和管路的選擇提供依據。采用原尾渣和篩分后5 mm尾渣進行環管試驗。充填配比分別為1∶6和1∶12,采用DN165、DN130、DN100輸送管道作為工業環管試驗的輸送管道,總長度大于200 m,試驗采用6個傳感器,共計6個測試位置,分別設置在直管的入口處、彎管的入口處以及彎管的出口處,在DN165直管入口處與直管出口處接兩個傳感器,兩個傳感器之間距離為28.5 m。在DN130直管入口處與直管出口處接兩個傳感器,兩個傳感器之間距離為115 m。在DN100直管入口處與直管出口處接兩個傳感器,兩個傳感器之間距離為31.5 m。試驗采用兩種傳感器,量程分別為4 MPa和8 MPa。

對質量濃度均為75%、灰砂比均為1∶6的原尾渣和5 mm尾渣進行場外環管試驗,試驗結果見表3。由表3可得出以下結論。

表3 原尾渣和5 mm尾渣環管輸送阻力

(1)管徑越小阻力越大,管徑越大阻力越小,管徑大小直接影響充填體流速。經多次環管試驗后證明,泵送狀態下管道內流速在0.8~1.3 m/s時流速、阻力與輸送功率較為理想,流速過大則物料與管道摩擦力增加,輸送功率增加,管道易磨損;管道流速過低容易使物料在管道中產生離析,發生沉降堵管。此次試驗的3種規格的管道,除了DN130流速可滿足0.8~1.3 m/s的要求,其余兩種規格的管道均不符合要求。

(2)正常泵送過程中3種規格管道都未出現堵管等現象。管道內待料停泵一定時間(1 h)后再啟泵,也未出現泵送壓力過載以及管道內料漿堵管情況。因此,建議選擇DN130管道作為充填管道。

3 結論

(1)尾渣在不同骨料粒徑下,充填體強度與灰砂比以及料漿質量濃度呈正相關;料漿質量濃度越低,坍落度越大;幾種尾渣粒徑下,尾砂破碎至粒徑1 mm時,能夠獲得更高的充填體強度;5 mm尾渣在77.5%質量濃度下,依然具有較好的流動性;根據采礦工藝要求,28 d充填體強度大于1.0 MPa,5 mm尾渣、3 mm尾渣和1 mm尾渣均滿足工藝要求,考慮破碎成本、料漿流動性等,推薦采用5 mm尾渣作為作為充填用尾渣。

(2)無破碎尾渣,5 mm、3 mm、1 mm直徑尾渣都存在質量濃度越高泌水量越少,有些高質量濃度料漿基本無沉降特性,質量濃度越低沉降越快,泌水越大。幾種規格粒徑尾渣中,1 mm尾渣泌水量最少,5 mm尾渣相應泌水量最大,不同粒徑尾渣在所配比及相應質量濃度下泌水比例在2%以內,能夠滿足井下充填要求。

(3)根據料漿環管試驗,管徑越小阻力越大,管徑越大阻力越小。經多次環管試驗后證明,泵送狀態下管道內流速在0.8~1.3 m/s時流速、阻力與輸送功率較為理想,流速過大則物料與管道摩擦力增加,輸送功率增加,管道易磨損;管道流速過低容易使物料在管道中產生離析,發生沉降堵管。根據充填系統能力,建議選擇DN130管道作為充填管道,所選用管道在5 mm尾渣、充填配比為1∶6、質量濃度為75%時,管道阻力系數為2.930 k Pa/m。